со

О5 Oi

to

о

CD

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2007800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2209498C2 |

| Способ изготовления углеграфитового коллектора электрической машины | 1986 |

|

SU1328868A1 |

| Способ изготовления крючкового коллектора электрической машины (его варианты) | 1985 |

|

SU1274041A1 |

| Способ изготовления графитового коллектора электрической машины | 1980 |

|

SU936131A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1995 |

|

RU2109380C1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Коллектор электрической машины и способ его изготовления | 1985 |

|

SU1309136A1 |

Изобретение относится к области электромашиностроения. Целью изобретения является упрощение технологии изготовления и возможности процесса автоматизации укладки и сварки выводных концов обмотки с коллекторными пластинами. Элементы для присоединения выводных концов обмотки якоря к коллектору выполняют в виде кольцевой шайбы, с внутренней и внешней сторон которой имеются выступы пЬ числу коллекторных пластин. При этом на кольцевой шайбе у основания наружных выступов выполняют надрезы и загибают их внутрь шайбы, а также загибают внутренние выступы 3 шайбы, которые укладывают и жестко крепят на торцовой части углеграфитовой заготовки, имеющей аналогичный скос. Затем опрессовывают внутреннюю полость углеграфитовой заготовки и шайбы изоляционным материалом 7, после чего загибают наружные выступы шайбы в крючок 8, причем длина загибаемой части 8 крючка меньше или равна расстоянию от изгиба крючка до углеграфитовой части коллектора. 5 ил. § (Л

риг.

Изобретение относится к электромашиностроению и может быть использовано при изготовлении углеграфито- вого коллектора электрической машины малой мощности.

Целью изобретения является упрощение технологии изготовления угле- графитового коллектора и возможность процесса автоматизации укладки и сварки выводных концов обмотки якоря к коллектору.

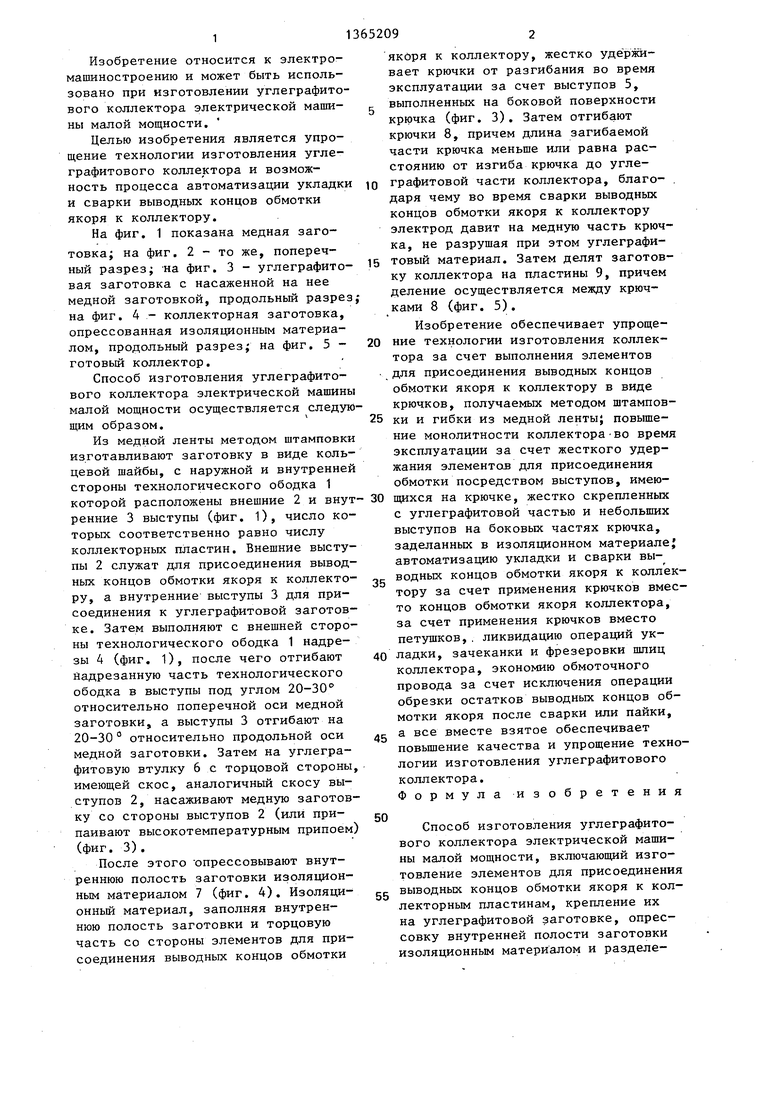

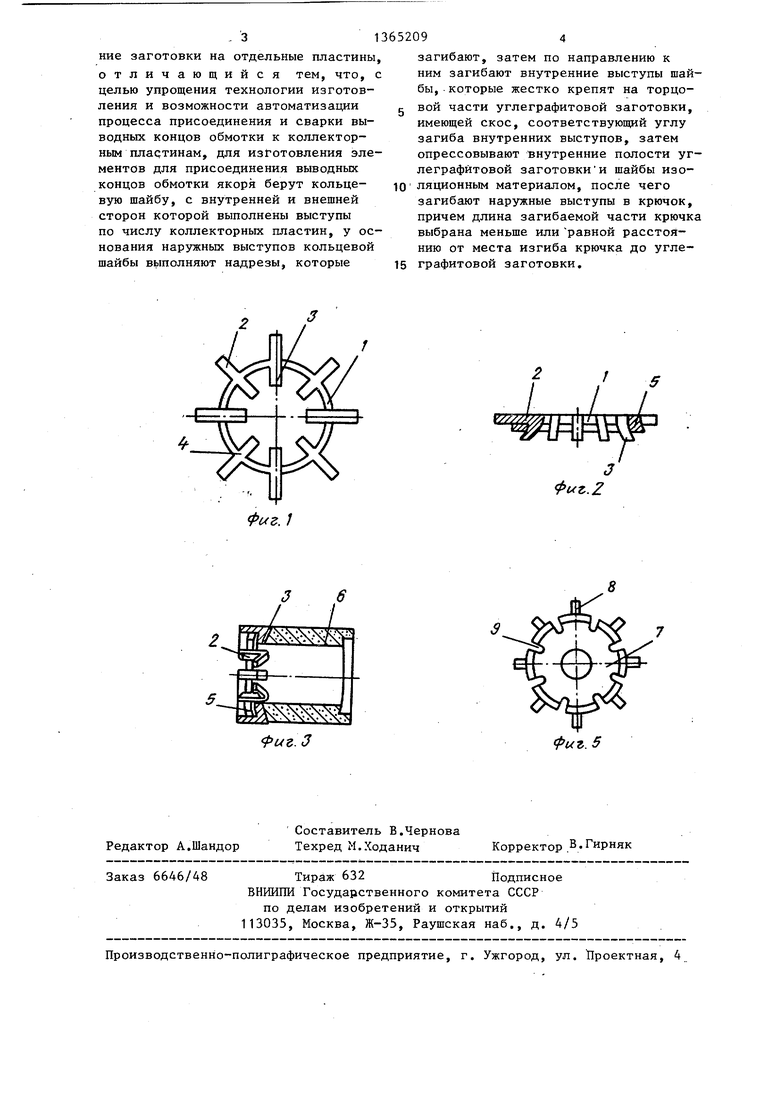

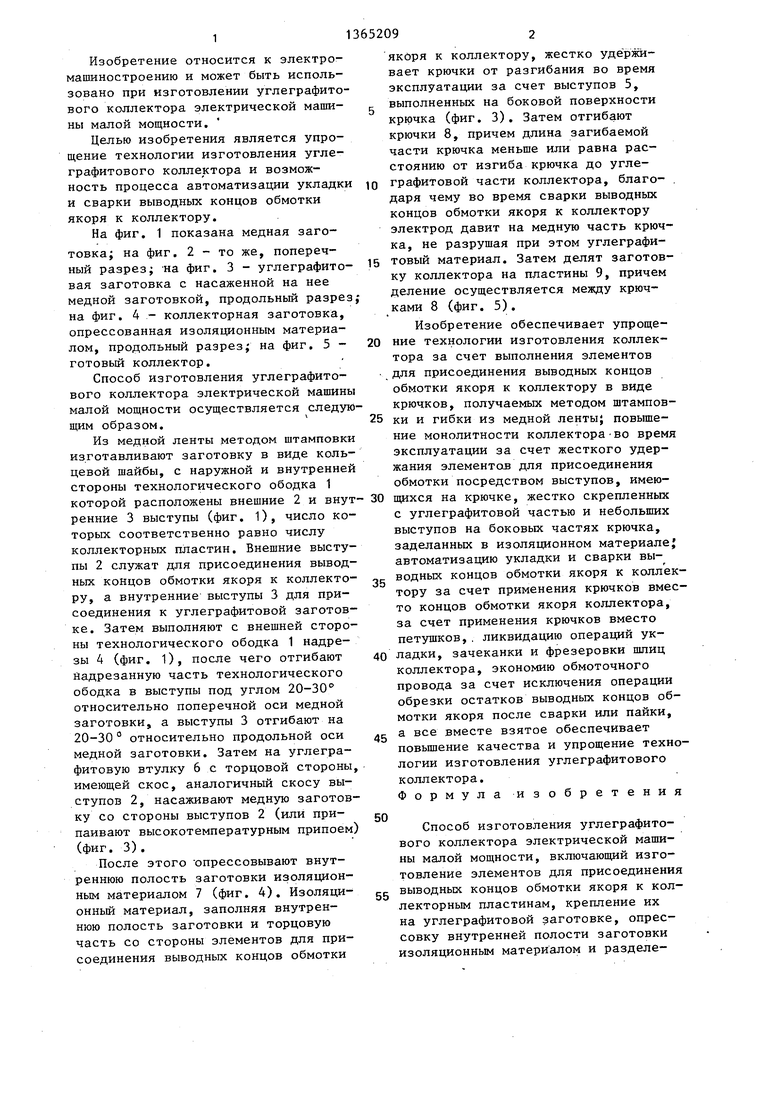

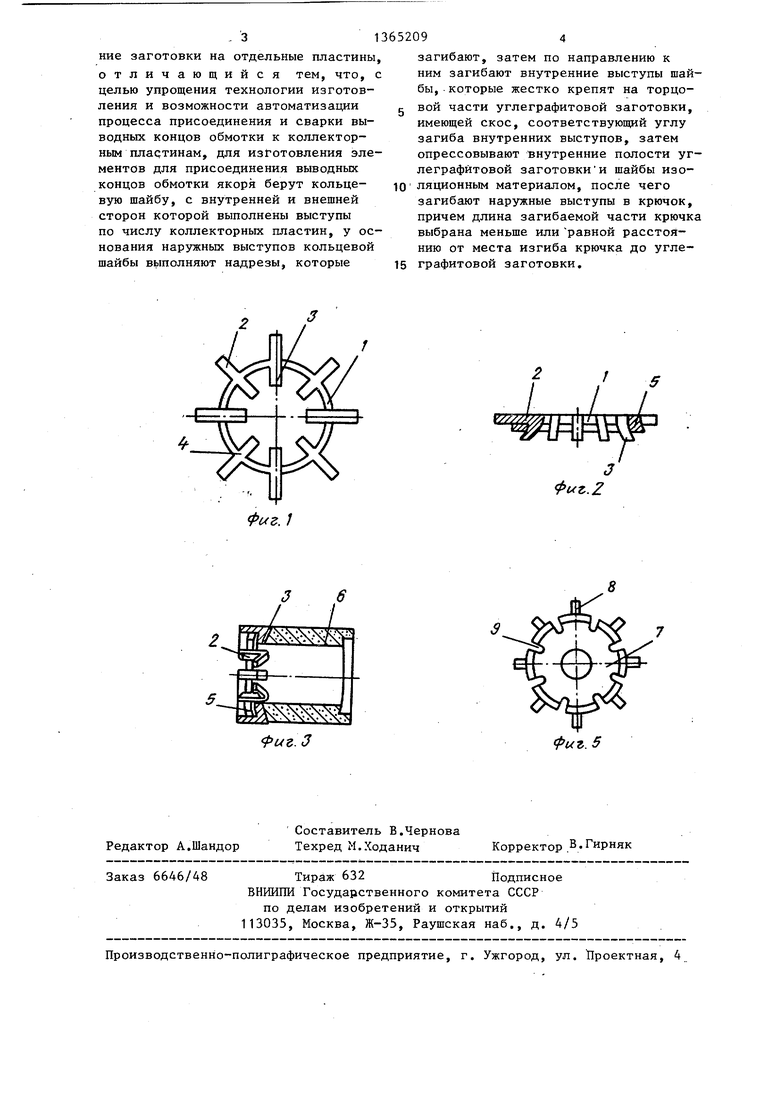

На фиг. 1 показана медная заготовка; на фиг. 2 - то же, поперечный разрез; -на фиг. 3 - углеграфито- вая заготовка с насаженной на нее медной заготовкой, продольный разрез на фиг. 4 - коллекторная заготовка, опрессованная изоляционным материалом, продольный разрез; на фиг. 5 - готовый коллектор.

Способ изготовления углеграфито- вого коллектора электрической машины малой мощности осуществляется следующим образом.

Из медной ленты методом штамповки изготавливают заготовку в виде кольцевой шайбы, с наружной и внутренней стороны технологического ободка 1 которой расположены внешние 2 и внутренние 3 выступы (фиг. 1), число которых соответственно равно числу коллекторных пластин. Внешние выступы 2 служат для присоединения выводных концов обмотки якоря к коллектору, а внутренние выступы 3 для присоединения к углеграфитовой заготовке. Затем выполняют с внешней стороны технологического ободка 1 надрезы 4 (фиг. 1), после чего отгибают надрезанную часть технологического ободка в выступы под углом 20-30 относительно поперечной оси медной заготовки, а выступы 3 отгибают на 20-30 ° относительно продольной оси медной заготовки. Затем на углегра- фитовую втулку 6 с торцовой стороны, имеющей скос, аналогичный скосу выступов 2, насаживают медную заготовку со стороны выступов 2 (или припаивают высокотемпературным припоем) (фиг. 3).

После этого опрессовывают внутреннюю полость заготовки изоляционным материалом 7 (фиг. 4). Изоляционный материал, заполняя внутреннюю полость заготовки и торцовую часть со стороны элементов для присоединения выводных концов обмотки

0

5

0

5

0

5

0

5

0

5

якоря к коллектору, жестко удерживает крючки от разгибания во время эксплуатации за счет выступов 5, выполненных на боковой поверхности крючка (фиг. 3). Затем отгибают крючки 8, причем длина загибаемой части крючка меньше или равна расстоянию от изгиба крючка до угле- графиТовой части коллектора, благодаря чему во время сварки выводных концов обмотки якоря к коллектору электрод давит на медную часть крючка, не разрушая при этом углеграфи- товый материал. Затем делят заготовку коллектора на пластины 9, причем деление осуществляется между крючками 8 (фиг. 5).

Изобретение обеспечивает упрощение технологии изготовления коллектора за счет выполнения элементов для присоединения выводных концов обмотки якоря к коллектору в виде крючков, получаемых методом штамповки и гибки из медной ленты; повьшхе- ние монолитности коллектораво время эксплуатации за счет жесткого удержания элементов для присоединения обмотки посредством выступов, имеющихся на крючке, жестко скрепленных с углеграфитовой частью и небольших выступов на боковых частях крючка, заделанных в изоляционном материалеJ автоматизацию укладки и сварки выводных концов обмотки якоря к коллектору за счет применения крючков вместо концов обмотки якоря коллектора, за счет применения крючков вместо петушков,. ликвидацию операций укладки, зачеканки и фрезеровки шлиц коллектора, экономию обмоточного провода за счет исключения операции обрезки остатков выводных концов обмотки якоря после сварки или пайки, а все вместе взятое обеспечивает повьш1ение качества и упрощение технологии изготовления углеграфитового коллектора. Формула изобретения

Способ изготовления углеграфитового коллектора электрической машины малой мощности, включающий изготовление элементов для присоединения выводных концов обмотки якоря к коллекторным пластинам, крепление их на углеграфитовой заготовке, опрес- совку внутренней полости заготовки изоляционным материалом и разделение заготовки на отдельные пластины, отличающийся тем, что, с целью упрощения технологии изготовления и возможности автоматизации процесса присоединения и сварки выводных концов обмотки к коллекторным пластинам, для изготовления элементов для присоединения выводных концов обмотки якоря берут кольцевую шайбу, с внутренней и внешней сторон которой выполнены выступы по числу коллекторных пластин, у основания выступов кольцевой шайбы выполняют надрезы, которые

Фкг. /

риг 3

загибают, затем по направлению к ним загибают внутренние выступы шайбы, которые жестко крепят на торцовой части углеграфитовой заготовки, имеющей скос, соответствующий углу загиба внутренних выступов, затем опрессовывают внутренние полости углеграфитовой заготовки и шайбы изоляционным материалом, после чего загибают наружные выступы в крючок, причем длина загибаемой части крючка выбрана меньше или равной расстоянию от места изгиба крючка до углеграфитовой заготовки.

Ф(,.2

фиг. 5

| 0 |

|

SU290606A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления графитового коллектора электрической машины | 1980 |

|

SU936131A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-07—Публикация

1986-01-06—Подача