Изобретение относится к радиоэлектронике и может быть использовано при изготовлении многослойных печатных плат.

Известен способ формирования переходных соединений, при котором в печатную плату под давлением вставляют шпильку из электропроводной пленки, покрытую припоем, пропускают электрический ток, нагревающий шпильку, в результате чего происходит коммутация слоев печатной платы расплавленным припоем 1.

Недостатком указанного способа является трудность пробивки отверстий в спеченных печатных платах из керамики, в то же время металлизация сырой керамики невозможна в силу того, что припой при спекании керамики испаряется.

Наиболее близким техническим решением к предложенному является способ изготовления переходных соединений путем сквозного продавливания сырой керамики твердыми металлическими шариками, извлекаемыми из тела платы, с последующей металлизацией отверстий 2.

Недостатками такого решения являются сложность изготовления и калибровки

чэ

со о со

S3

шариков, их вдавливания и извлечения, сложность металлизации стенок отверстий после извлечения шариков. Особенно усложняется процесс при металлизации отверстий в многослойных платах.

Целью изобретения является упрощение способа при изготовлении многослойных печатных плат.

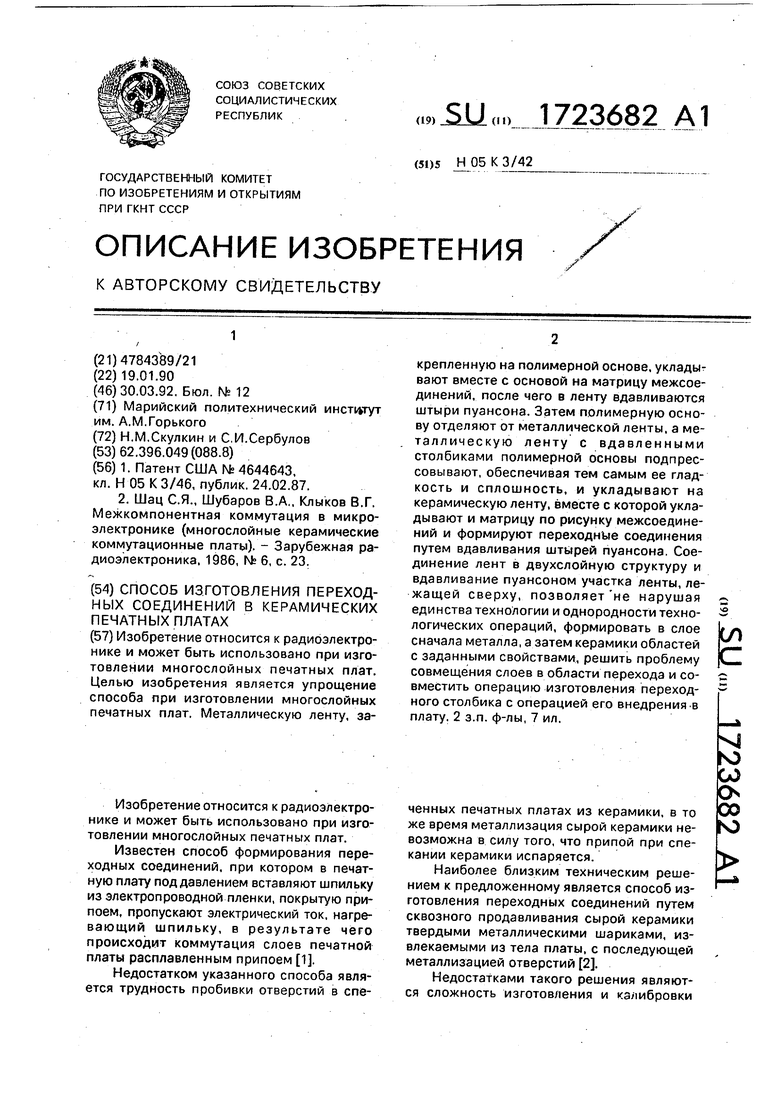

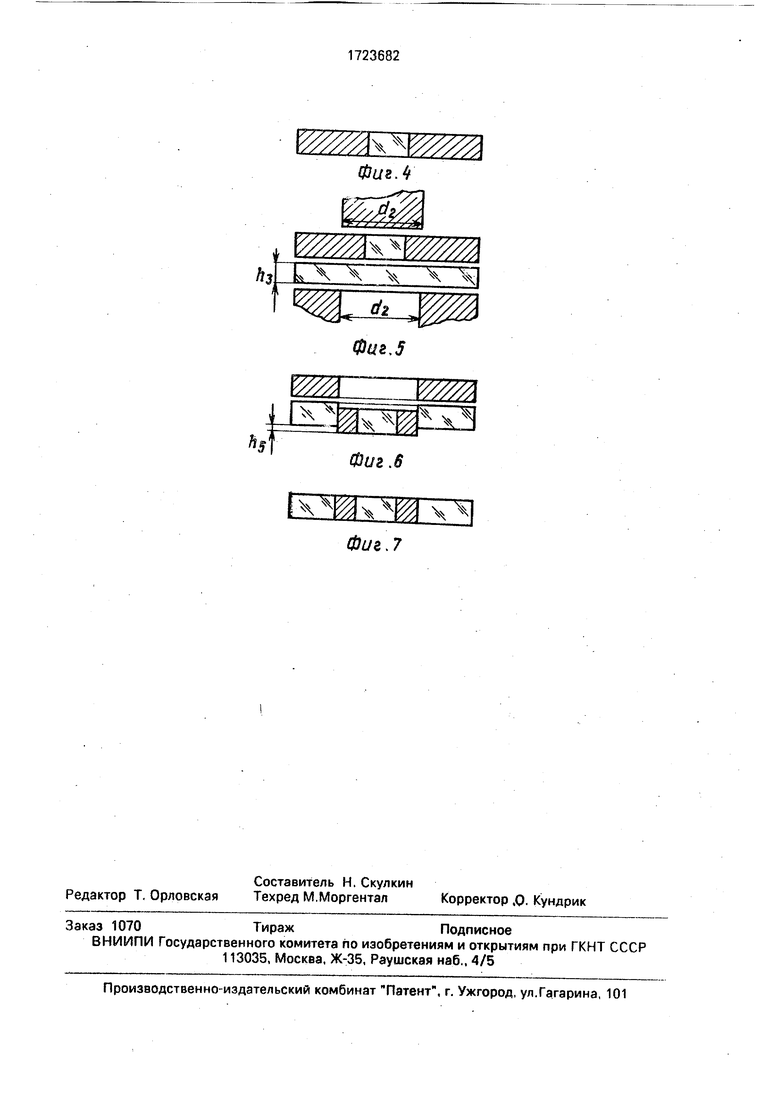

Поставленная цель достигается тем, что металлизацию стенок отверстий осуществляют следующим образом. Металлическую ленту, закрепленную на полимерной основе, укладывают вместе с основой на матрицу межсоединений, после чего в ленту вдавливаются штыри пуансона на глубину, определенную соотношением

hi + ha h0ni hi, если h2 S hi;

hi + h2 ri0ni П2. если ha hi, где hi - толщина полимерной основы;

П2 - толщина металлической ленты;

Honi - глубина вдавливания штырей пуансона.

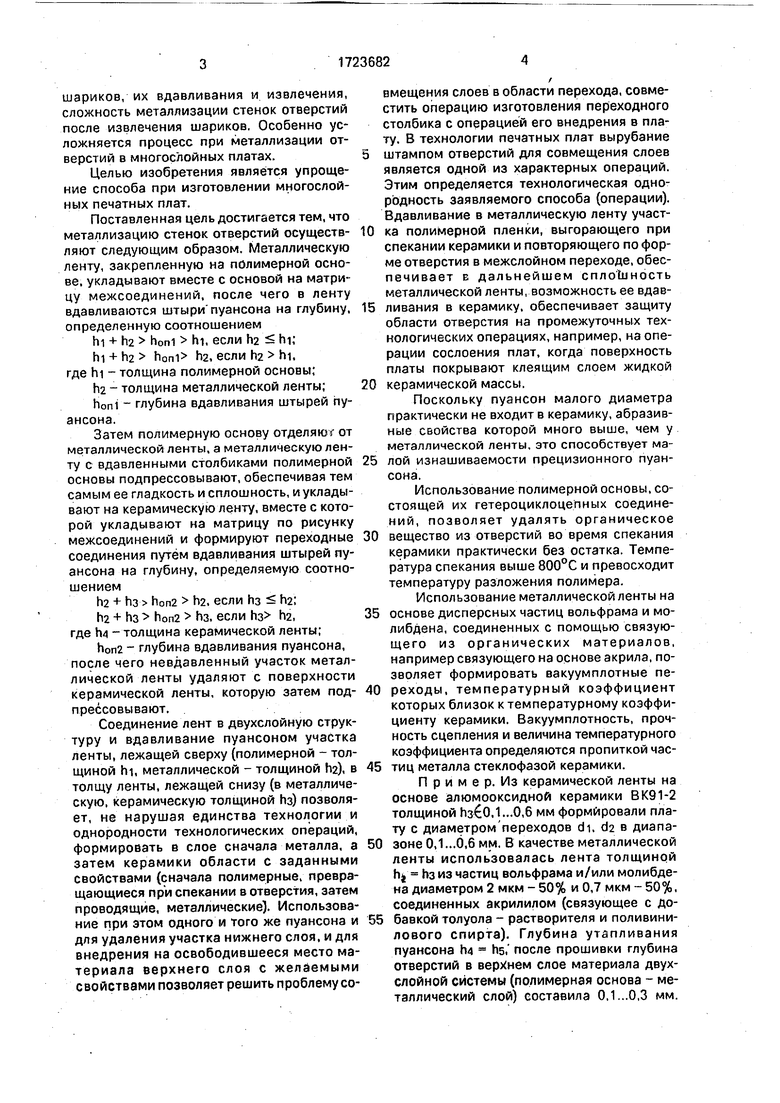

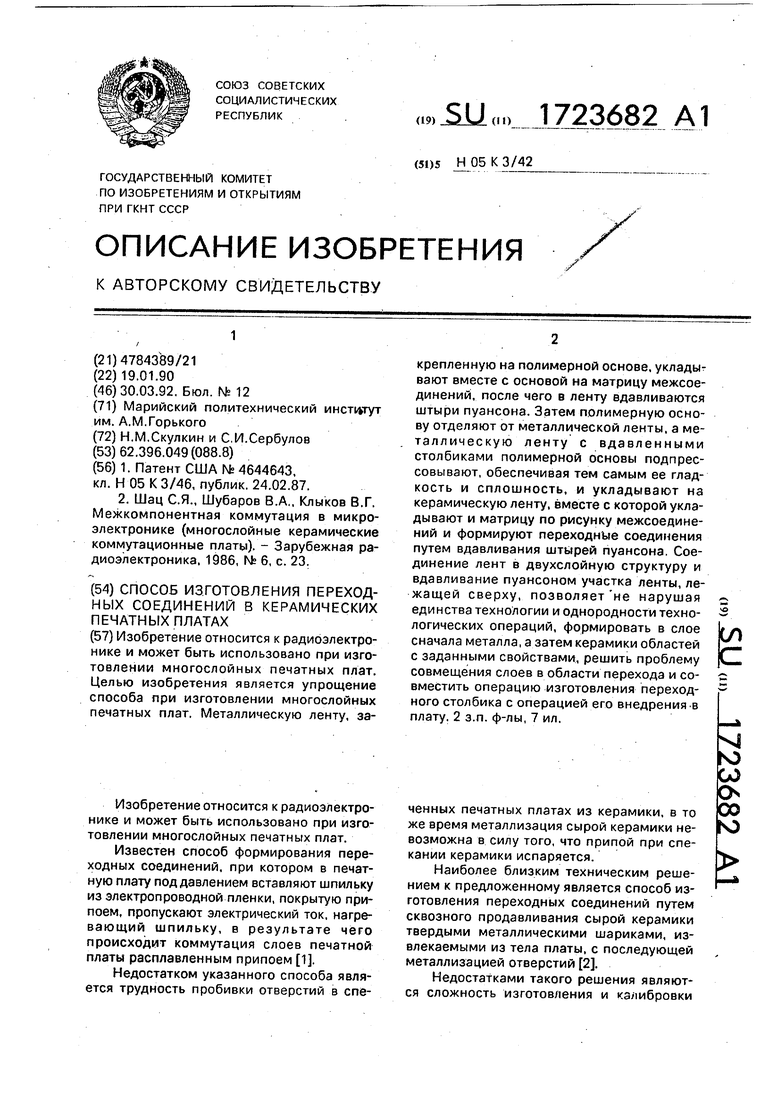

Затем полимерную основу отделяют от металлической ленты, а металлическую ленту с вдавленными столбиками полимерной основы подпрессовывают, обеспечивая тем самым ее гладкость и сплошность, и укладывают на керамическую ленту, вместе с которой укладывают на матрицу по рисунку межсоединений и формируют переходные соединения путём вдавливания штырей пуансона на глубину, определяемую соотношением

П2 + Из h0n2 h2, если ha h2;

h2 + hs hon2 ha, если Из h2, где h4 - толщина керамической ленты;

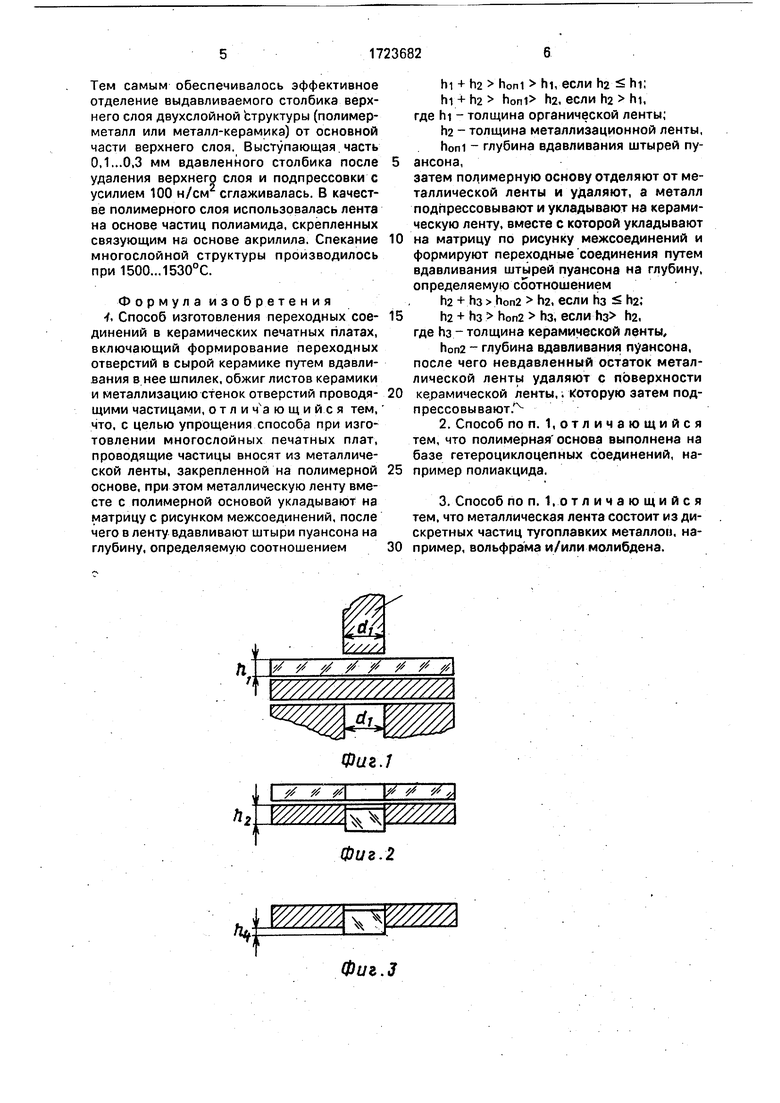

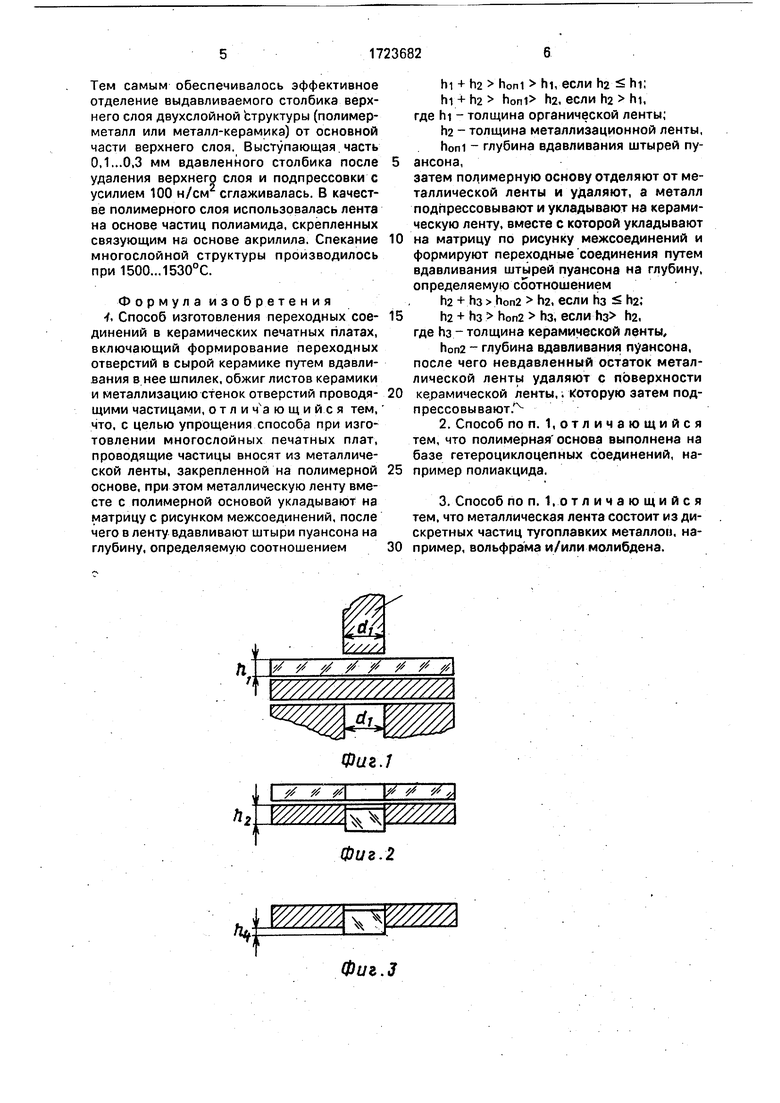

hon2 - глубина вдавливания пуансона, после чего невдавленный участок металлической ленты удаляют с поверхности керамической ленты, которую затем подпрессовывают.

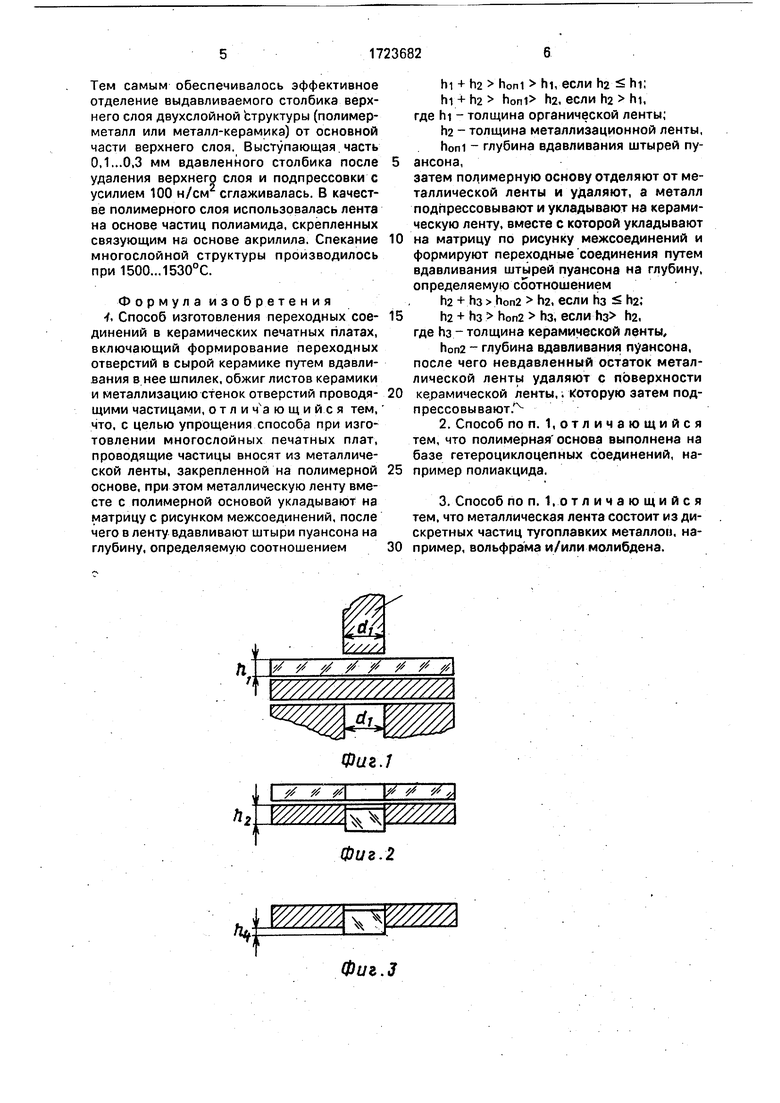

Соединение лент в двухслойную структуру и вдавливание пуансоном участка ленты, лежащей сверху (полимерной - толщиной hi, металлической - толщиной h2), в толщу ленты, лежащей снизу (в металлическую, керамическую толщиной ha) позволяет, не нарушая единства технологии и однородности технологических операций, формировать в слое сначала металла, а затем керамики области с заданными свойствами (сначала полимерные, превращающиеся при спекании в отверстия, затем проводящие, металлические). Использование при этом одного и того же пуансона и для удаления участка нижнего слоя, и для внедрения на освободившееся место материала верхнего слоя с желаемыми свойствами позволяет решить проблему совмещения слоев в области перехода, совместить операцию изготовления переходного столбика с операцией его внедрения в плату. В технологии печатных плат вырубание

штампом отверстий для совмещения слоев является одной из характерных операций. Этим определяется технологическая однородность заявляемого способа (операции). Вдавливание в металлическую ленту участ0 ка полимерной пленки, выгорающего при спекании керамики и повторяющего по форме отверстия в межслойном переходе, обеспечивает в дальнейшем сплошность металлической ленты, возможность ее вдав5 ливания в керамику, обеспечивает защиту области отверстия на промежуточных технологических операциях, например, на операции сослоения плат, когда поверхность платы покрывают клеящим слоем жидкой

0 керамической массы.

Поскольку пуансон малого диаметра практически не входит в керамику, абразивные свойства которой много выше, чем у металлической ленты, это способствует ма5 лой изнашиваемости прецизионного пуансона.

Использование полимерной основы, состоящей их гетероциклоцепных соединений, позволяет удалять органическое

0 вещество из отверстий во время спекания керамики практически без остатка. Температура спекания выше 800°С и превосходит температуру разложения полимера.

Использование металлической ленты на

5 основе дисперсных частиц вольфрама и молибдена, соединенных с помощью связующего из органических материалов, например связующего на основе акрила, позволяет формировать вакуумплотные пе0 реходы, температурный коэффициент которых близок к температурному коэффициенту керамики. Вакуумплотность, прочность сцепления и величина температурного коэффициента определяются пропиткой час5 тиц металла стеклофазой керамики.

П р и м е р. Из керамической ленты на основе алюмооксидной керамики ВК91-2 толщиной ЬзЈ0.1...0,6 мм формировали плату с диаметром переходов di. d2 в диапа0 зоне 0,1...6,6 мм. В качестве металлической ленты использовалась лента толщиной hj hs из частиц вольфрама и/или молибдена диаметром 2 мкм - 50% и 0,7 мкм - 50%, соединенных акрилилом (связующее с до5 бавкой толуола - растворителя и поливинилового спирта). Глубина утапливания пуансона ги hs, после прошивки глубина отверстий в верхнем слое материала двухслойной системы (полимерная основа - металлический слой) составила 0.1...0,3 мм.

Тем самым обеспечивалось эффективное отделение выдавливаемого столбика верхнего слоя двухслойной структуры (полимер- металл или металл-керамика) от основной части верхнего слоя. Выступающая, часть 0,1...0,3 мм вдавленного столбика после удаления верхнего слоя и подпрессовки с усилием 100 н/см сглаживалась. В качестве полимерного слоя использовалась лента на основе частиц полиамида, скрепленных связующим на основе акрилила. Спекание многослойной структуры производилось при 1500...1530°С.

Формула изобретения f. Способ изготовления переходных сое- динений в керамических печатных платах, включающий формирование переходных отверстий в сырой керамике путем вдавливания в нее шпилек, обжиг листов керамики и металлизацию стенок отверстий проводя- щими частицами, о т л и чча ю щ и и с я тем, что. с целью упрощения способа при изготовлении многослойных печатных плат, проводящие частицы вносят из металлической ленты, закрепленной на полимерной основе, при этом металлическую ленту вместе с полимерной основой укладывают на матрицу с рисунком межсоединений, после чего в ленту вдавливают штыри пуансона на глубину, определяемую соотношением

0

5 0 5 0

hi + h2 honi hi, если ha hi;

hi + h2 h0ni ha, если h2 hi, где hi - толщина органической ленты;

h2 - толщина металлизационной ленты,

honi - глубина вдавливания штырей пуансона,

затем полимерную основу отделяют от металлической ленты и удаляют, а металл подпрессовывают и укладывают на керамическую ленту, вместе с которой укладывают на матрицу по рисунку межсоединений и формируют переходные соединения путем вдавливания штырей пуансона на глубину, определяемую соотношением

h2 + ha h0n2 h2, если ha h2i

h2 + hs hon2 hs, если hs fi2, где ha - толщина керамической ленты,

hon2 - глубина вдавливания пуансона, после чего невдавленный остаток металлической ленты удаляют с поверхности керамической ленты,; которую затем под- прессовываютЛ2.Способ по п. 1,отличающийся тем, что полимерная основа выполнена на базе гетероциклоцепных соединений, например полиакцида.

3.Способ по п. 1, отличающийся тем, что металлическая лента состоит из дискретных частиц тугоплавких металлом, например, вольфрама и/или молибдена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ С ИСПОЛЬЗОВАНИЕМ ПОЛИМЕРНОЙ ПОДЛОЖКИ | 2000 |

|

RU2186469C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2603130C1 |

| Способ формирования межслойных переходов в многослойной металлокерамической плате | 2015 |

|

RU2610302C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2014 |

|

RU2574290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ ДИАПАЗОНА | 2021 |

|

RU2783368C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 1999 |

|

RU2164904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2022 |

|

RU2800495C1 |

| МНОГОСЛОЙНАЯ КОММУТАЦИОННАЯ ПЛАТА (ВАРИАНТЫ) | 1998 |

|

RU2133081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

Изобретение относится к радиоэлектронике и может быть использовано при изготовлении многослойных печатных плат. Целью изобретения является упрощение способа при изготовлении многослойных печатных плат. Металлическую ленту, закрепленную на полимерной основе, уклады вают вместе с основой на матрицу межсоединений, после чего в ленту вдавливаются штыри пуансона. Затем полимерную основу отделяют от металлической ленты, а ме- таллическую ленту с вдавленными столбиками полимерной основы подпрес- совывают, обеспечивая тем самым ее гладкость и сплошность, и укладывают на керамическую ленту, вместе с которой укладывают и матрицу по рисунку межсоединений и формируют переходные соединения путем вдавливания штырей пуансона. Соединение лент в двухслойную структуру и вдавливание пуансоном участка ленты, лежащей сверху, позволяет не нарушая единства технологии и однородности технологических операций, формировать в слое сначала металла, а затем керамики областей с заданными свойствами, решить проблему совмещения слоев в области перехода и совместить операцию изготовления переходного столбика с операцией его внедрения в плату. 2 з.п. ф-лы, 7 ил.

/ii

/ г & 0 Л

v//////////// zm

Фиг.1

Фиг. 2

Пь

тт у/////л

Фиг.З

ЕМхЖлЗ

ФигЛ

ч ч ч

фцг,5

Фиг. 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4644643, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шац С.Я., Шубаров В.А., Клыков В.Г | |||

| Межкомпонентная коммутация в микроэлектронике (многослойные керамические коммутационные платы) | |||

| - Зарубежная радиоэлектроника, 1986, Ns 6, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-19—Подача