Изобретение относится к молочной промышленности и может быть использовано при производстве мягких сыров с использованием вторичного молочного сырья.

Известны творожные сыры из обезжиренного молока. Они созревают в формах, их переворачивают, после созревания измельчают, к сырной массе добавляют приправы (ягоды, перец, травы, фрукты или сливки), фасуют в стаканы, фольгу или другую упаковку и прогревают. Получают слоистые сыры.

Однако творожные сыры получают кислотным осаждением белков молока, поэтому продолжительность получения сгустка составляет 16-18 ч, кислотность готового продукта 200°Т.

Известен способ получения белковой массы из обезжиренного молока сычужным

способом, в котором белковая масса удерживает влагу благодаря внесению в сырное зерно поваренной соли в виде солевого раствора.

Консистенция такого продукта несъедобная, резинистая. Продукт является полуфабрикатом, его используют, при производстве мясных изделий.

Наиболее близким к предлагаём 1у по технической сущности является спосОТ производства свежего рассольного сыра, согласно которому в нормализованное, пастеризованное и охлажденное до температуры свертывания молоко вносят 2-3% ацидофильной закваски, хлористый кальций, 0,9-1,5 г молокосвертывающего фермента на 100 кг молока. Продолжительность свертывания 20-24 мин. Полученный сгусток разрезают, постановку зерна ведут до

Ч:

ю Јь

ел ы

размера 3-5 мм при одновременном нагревании до температуры 35-37°С. Сырную массу формуют, разрезают на бруски, по- солку осуществляют в рассоле после упаковки брусков в тару, причем для приготовления рассола осветленную сыворотку предварительно заквашивают ацидофильной закваской, а соль вносят в количестве 10-12%.

Однако данным способом невозможно получить из вторичного молочного сырья - обезжиренного молока биологически полноценный продукт, готовый к употреблению. Отсутствие жира приводит к образованию грубой, резинистой консистенции.

Целью изобретения является повышение качества продукта и рациональное использование молочного сырья.

Способ осуществляют следующим образом.

Обезжиренное молоко пастеризуют, охлаждают до температуры свертывания 29.± 1°С, вносят 3-5% ацидофильной закваски неслизистой расы, 20-30 г хлористого кальция и по достижении кислотности смеси 23°Т вносят 0,7-0,9 г моло- косвертывающего фермента (препарат ВНИИМС) на 100 кг молока. Смесь тщательно перемешивают и оставляют в покое до образования сгустка. Продолжительность свертывания (25 ±5) мин. Полученный сгусток разрезают и осуществляют постановку зерна в течение 8 ±1 мин. После этого удаляют 50-60% выделившейся сыворотки, сырное зерно вымешивают, медленно нагревают до 33 ± 1°С, вносят рассол (из расчета 0,5 кг поваренной соли на 100 кг молока) и перемешивают в течение 10 мин. Посоленную сырную массу формуют и под- прессовывают при давлении 1,0-1,5 бара или 0,1-0,2 кг/см2 до 40 мин (при нагрузке 1-2 кг на 1 кг массы сыра в течение 1,5-3,0 ч). Затем режут на бруски высотой 5-7 см, укладывают их в шахматном порядке и заливают 8-10%-ным раствором поваренной соли при температуре не выше 10°С. При этом соотношение массы сыра к массе раствора поваренной соли составляет 5-6 : 1, Поселку i сырной массы осуществляют в течение 5-12 ч. Готовый продукт упаковывают в пергамент или другой упаковочный материал.

Ацидофильная закваска в количестве 3- 5% активизирует молочнокислый процесс в обезжиренном молоке таким образом, что внесение 0.7-0,9 г молокосвертывающего фермента (препарат ВНИИМС или говяжий

закваски повышается до 27°Т,

пепсин) на 100 кг молока позволяет получить сгусток в течение 25±5 мин.

При внесении в обезжиренное молоко менее 3% закваски происходит увеличение

времени свертывания, что приводит к возрастанию кислотности смеси, так как за более продолжительное время вследствие расщепления лактозы происходит накопление молочной кислоты, которая обуславли0 вает чрезмерно кислый вкус продукта.

Увеличение дозы закваски более 5% нецелесообразно во избежание быстрого повышения кислотности молока (смеси), так как известно, что оптимальная активность

5 молокосвертывающего фермента наблюдается при кислотности смеси 23°Т. При внесении 6% ацидофильной кислотность смеси время свертывания сокращается, что приво0 дит к образованию очень рыхлого сгустка.

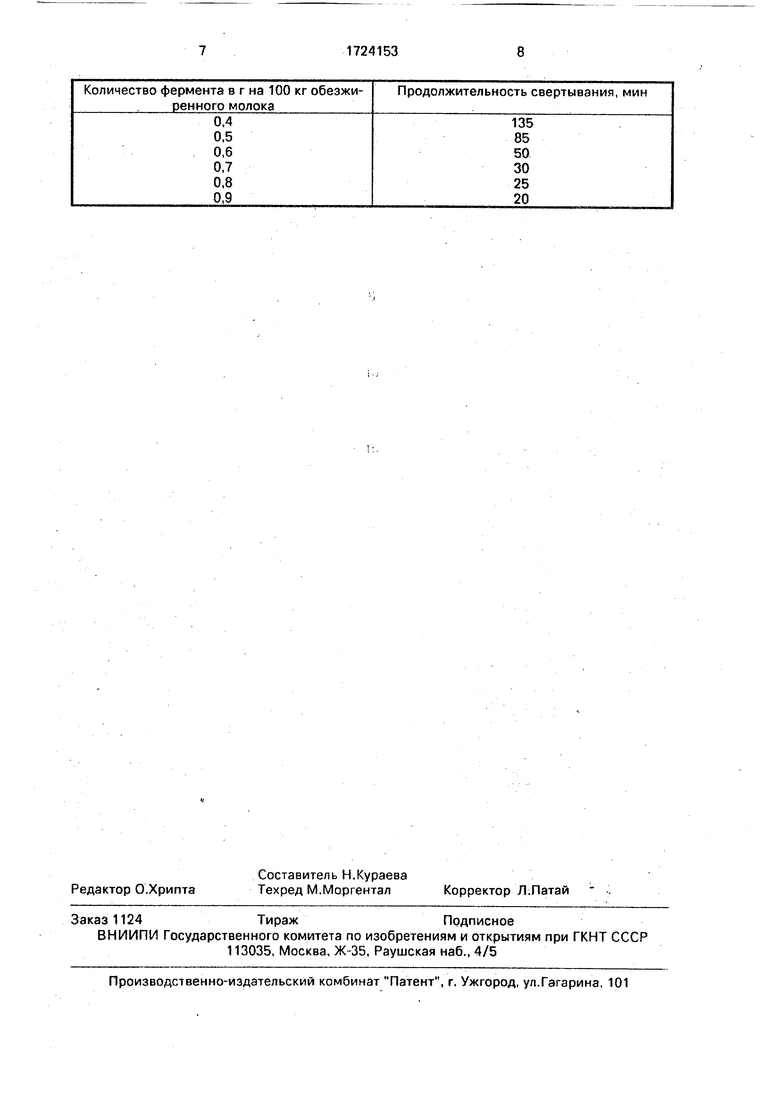

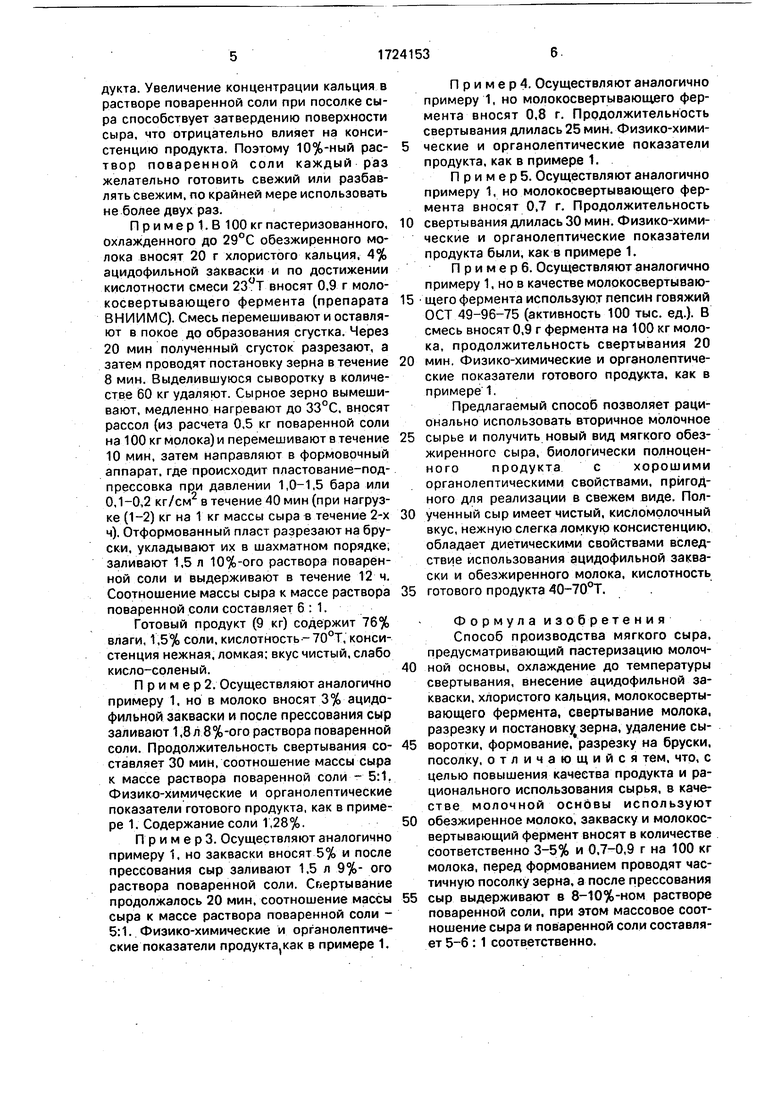

Установлена зависимость между количеством молокосвертывающего фермента, взятого на 100 кг обезжиренного молока, и продолжительностью свёртывания, при

5 этом доза ацидофильной закваски во всех опытах составляла 4%, а кислотность смеси перед внесением фермента - 23°Т. Наиболее оптимальная продолжительность свертывания 20-30 мин наблюдается при

0 использовании молокосвертывающего фермента (препарат ВНИИМС) в количестве 0,7-0,9 г на 100 кг молока (табл. 1).

Основная трудность в производстве мягкого сыра из обезжиренного молока со5 стоит в получении съедобной, мягкой, нежной консистенции продукта, так как белок обезжиренного молока плохо удерживает влагу. В предлагаемом способе этого достигают за счет снижения дозы фермента,

0 частичной поселки сырного зерна, которую осуществляют после удаления выделившейся сыворотки, что позволяет удерживать влагу в сырной массе, а затем после прессования сыр выдерживают в слабом 8-10%5 ном растворе поваренной соли. Свежеприготовленный раствор поваренной соли способствует набуханию белков сырной массы, при этом масса увеличивается на 8-10%, а содержание кальция снижается на

0 2-5%.

При увеличении концентрации раствора поваренной соли более 10% получают продукт, содержащий более 2,5% соли, вкус соленый, консистенция плотнее. При умень5 шении концентрации раствора менее 8% получают продукт с невыраженным пустым вкусом, излишне размягченной консистенцией.

В результате массообмена кальция об- разуется более нежная консистенция продукта. Увеличение концентрации кальция в растворе поваренной соли при посолке сыра способствует затвердению поверхности сыра, что отрицательно влияет на консистенцию продукта. Поэтому 10%-ный рас- твор поваренной соли каждый раз желательно готовить свежий или разбавлять свежим, по крайней мере использовать не более двух раз.

П р и м е р 1. В 100 кг пастеризованного, охлажденного до 29°С обезжиренного молока вносят 20 г хлористого кальция, 4% ацидофильной закваски и по достижении кислотности смеси 23°Т вносят 0.9 г моло- косвертывающего фермента (препарата ВНИИМС). Смесь перемешивают и оставляют в покое до образования сгустка. Через 20 мин полученный сгусток разрезают, а затем проводят постановку зерна в течение 8 мин. Выделившуюся сыворотку в количестве 60 кг удаляют. Сырное зерно вымешивают, медленно нагревают до 33°С. вносят рассол (из расчета 0,5 кг поваренной соли на 100 кг молока) и перемешивают в течение 10 мин, затем направляют в формовочный аппарат, где происходит пластование-под- прессовка при давлении 1,0-1,5 бара или 0,1-0,2 кг/см в течение 40 мин (при нагрузке (1-2) кг на 1 кг массы сыра в течение 2-х ч). Отформованный пласт разрезают на бруски, укладывают их в шахматном порядке, заливают 1,5 л 10%-ого раствора поваренной соли и выдерживают в течение 12 ч. Соотношение массы сыра к массе раствора поваренной соли составляет 6 : 1.

Готовый продукт (9 кг) содержит 76% влаги, 1,5% соли, кислотность--70°Т, консистенция нежная, ломкая; вкус чистый, слабо кисло-соленый.

П р и м е р 2. Осуществляют аналогично примеру 1. но в молоко вносят 3% ацидофильной закваски и после прессования сыр заливают 1,8 л 8%-ого раствора поваренной соли. Продолжительность свертывания со- ставляет 30 мин, соотношение массы сыра к массе раствора поваренной соли - 5:1. Физико-химические и органолептические показатели готового продукта, как в примере 1. Содержание соли 1,28%.

П р и м е р 3. Осуществляют аналогично примеру 1, но закваски вносят 5% и после прессования сыр заливают 1,5 л 9%- ого раствора поваренной соли. Свертывание продолжалось 20 мин, соотношение массы сыра к массе раствора поваренной соли - 5:1. Физико-химические и органолептические показатели продукта(как в примере 1.

П р и м е р 4. Осуществляют аналогично примеру 1, но молокосвертывающего фермента вносят 0,8 г. Продолжительность свертывания длилась 25 мин. Физико-химические и органолептические показатели продукта, как в примере 1.

П р и м е р 5. Осуществляют аналогично примеру 1, но молокосвертывающего фермента вносят 0,7 г. Продолжительность свертывания длилась 30 мин. Физико-химические и органолептические показатели продукта были, как в примере 1.

Примерб. Осуществляют аналогично примеру 1, но в качестве молокосвертывающего фермента используют пепсин говяжий ОСТ 49-96-75 (активность 100 тыс. ед.). В смесь вносят 0,9 г фермента на 100 кг молока, продолжительность свертывания 20 мин. Физико-химические и оргзнолептиче- ские показатели готового продукта, как в примере 1.

Предлагаемый способ позволяет рационально использовать вторичное молочное сырье и получить новый вид мягкого обезжиренного сыра, биологически полноценного продукта с хорошими органолептическими свойствами, пригодного для реализации в свежем виде. Полученный сыр имеет чистый, кисломолочный вкус, нежную слегка ломкую консистенцию, обладает диетическими свойствами вследствие использования ацидофильной закваски и обезжиренного молока, кислотность готового продукта 40-70°Т.

Формула изобретения Способ производства мягкого сыра, предусматривающий пастеризацию молочной основы, охлаждение до температуры свертывания, внесение ацидофильной закваски, хлористого кальция, молокосвертывающего фермента, свертывание молока, разрезку и постановку зерна, удаление сыворотки, формование, разрезку на бруски, посолку, отличающийся тем. что, с целью повышения качества продукта и рационального использования сырья, в качестве молочной основы используют обезжиренное молоко, закваску и молокос- вертывающий фермент вносят в количестве соответственно 3-5% и 0.7-0,9 г на 100 кг молока, перед формованием проводят частичную посолку зерна, а после прессования сыр выдерживают в 8-10%-ном растворе поваренной соли, при этом массовое соотношение сыра и поваренной соли составляет 5-6: 1 соответственно.

Количество фермента в г на 100 кг обезжи- ренного молока

Продолжительность свертывания, мин

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства свежего рассольного сыра | 1989 |

|

SU1666025A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124296C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124297C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО СЫРА С НИЗКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 1995 |

|

RU2105488C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО САМОПРЕССУЮЩЕГОСЯ СЫРА | 1995 |

|

RU2105489C1 |

| СПОСОБ ПОДГОТОВКИ МОЛОКА ДЛЯ ВЫРАБОТКИ СЫРА | 2013 |

|

RU2541760C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО СЫЧУЖНОГО СЫРА | 1996 |

|

RU2105490C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ГРАНУЛИРОВАННОГО СЫРА | 1997 |

|

RU2132137C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2005 |

|

RU2291623C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА | 2014 |

|

RU2575101C1 |

Использование: при производстве мягких сыров с использованием вторичного молочного сырья. Сущность изобретения: для получения продукта пастеризуют обезжиренное молоко, охлаждают до температуры свертывания, вносят ацидофильную закваску в количестве 3-5%, хлористый кальций, молокосвертывающий фермент в количестве 0,7-0,9 г на 100 кг молока, проводят с эер- тывание молока, разрезку и постановку зерна, удаление сыворотки, поселку, формование, разрезку на бруски. Затем сыр выдерживают в 8-10%-ном растворе поваренной соли при массовом соотноше-. нии сыра к раствору поваренной соли (5-6); : 1. 1 табл. СП С

0,4 0,5 0,6 0,7 0,8 0,9

135

85

50

30

25

20

| .Книгаиздательства:, Volkswirtschaftlichen Verlag Gmb H | |||

| Kempten (Allgan), ФРГ, 1974, с, 248 | |||

| Способ получения белковой массы | 1988 |

|

SU1604318A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ производства свежего рассольного сыра | 1989 |

|

SU1666025A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-07—Публикация

1990-06-26—Подача