Изобретение относится к молочной промышленности и может быть использовано для производства мягкого сыра.

Известен способ получения мягкого сыра, предусматривающий пастеризацию молочной основы, охлаждение до температуры свертывания 29 ± 1oC, внесение 3 - 5% ацидофильной закваски, 20 - 30 г хлористого кальция, 0,7 - 0,9 г молокосвертывающего фермента на 100 кг молока, свертывание молока в течение 25 ± 5 минут, разрезку и постановку зерна, удаление сыворотки, нагревание до температуры 33 ± 1oC, внесение рассола для частичной посолки зерна, перемешивание в течение 10 минут, формование и подпрессовывание, разрезку на бруски, посолку в 8 - 10%-ном растворе поваренной соли (а.с. СССР N 1724153, кл. A 23 C 19/068, 1992).

Недостатками данного способа являются трудоемкость процесса, связанная с операцией предварительной посолки зерна перед формованием, невысокий выход продукта (9,0% от массы молочного сырья).

Наиболее близким к заявляемому техническому решению по совокупности общих существенных признаков и назначению является способ изготовления мягкого сыра "Волжанка". Для производства готового продукта в нормализованное по жирности молоко перед пастеризацией вносят раствор хлористого кальция (20 г безводной соли на 100 кг молока), затем смесь пастеризуют при температуре 85 - 90oC с выдержкой 15 - 20 секунд, охлаждают до температуры 30 - 32oC и направляют в сыродельные или творожные ванны для сквашивания. Затем вносят раствор хлористого кальция (20 г безводной соли на 100 кг молока) и бактериальную закваску в количестве 2,0 - 4,0% от массы молока, смесь вымешивают в течение 1,5 - 2,0 часов, выдерживают при температуре 30 - 32oC до нарастания кислотности 20 - 21oТ и направляют в ванну для свертывания. При достижении кислотности смеси 23 - 24oТ вносят раствор молокосвертывающего препарата из расчета 1 г на 100 кг молока. Смесь выдерживают 1 час. Затем готовый сгусток режут на кубики размером 2 - 3 см по ребру и оставляют на 20 - 30 минут для отделения сыворотки. Полученное сырное зерно подогревают до 37 - 39oC и вымешивают в течение 20 - 30 минут. Удаляют 70% выделившейся сыворотки и в оставшуюся массу вносят пастеризованный отфильтрованный раствор поваренной соли из расчета 0,8 - 1,0% соли в готовом продукте. После перемешивания зерно выдерживают в течение 15 - 20 минут и формуют наливом. Сыр подвергают самопрессованию в формах в течение 3 - 4 часов с переворачиванием, а затем его прессуют при нагрузке 0,5 атм в течение 30 минут (Топуридзе А.Д. Исследование и разработка технологических параметров производства мягкого сыра без созревания. Дис. ... канд. техн. наук. - М., 1979, с. 165 - 170, 100 - 101).

Недостатками данного способа являются невысокий выход продукта (до 12,5 - 14,0% от массы молочного сырья) при значительных затратах молочного сырья (7,14 - 8,03 т на 1 т готового продукта), трудоемкость и длительность процесса, связанные с операциями поэтапного внесения раствора хлористого кальция, бактериальной закваски и молокосвертывающего фермента, посолки сыра, выдерживания сыра для просаливания, самопрессования сырной массы в течение 3 - 4 часов с переворачиванием, невозможность выработки сыра с высокими органолептическими показателями из обезжиренного и восстановленного молока.

Задачей настоящего изобретения является увеличение выхода мягкого сыра при пониженном расходе молочного сырья, упрощение способа, снижение трудоемкости и длительности технологического процесса.

Поставленная задача решается тем, что для получения мягкого сыра перед пастеризацией в молочное сырье дополнительно вносят белковую эмульсию в количестве 5,4- 100,0% от массы молочного сырья или после пастеризации в молочное сырье дополнительно вносят 5,0 - 75,0% от массы молочного сырья белковых хлопьев, образованных путем нагревания белковой эмульсии и отделения выделившейся сыворотки, затем смесь после пастеризации охлаждают до температуры свертывания 29 - 33oC, добавляют бактериальную закваску в количестве 2,0 - 6,0%, соли щелочных металлов - 0,02 - 0,04%, молокосвертывающий фермент - 0,0006 - 0,002% от массы молочного сырья, выдерживают смесь для получения сгустка в течение 30 - 60 минут, разрезают его, проводят постановку сырного зерна в течение 5 - 30 минут, нагревают сырное зерно до 34 - 39oC, удаляют 50 - 70% сыворотки и направляют на формование.

Белковую эмульсию, используемую в способе, получают в результате гомогенизации рыбного фарша, растительного масла, поваренной соли и воды при следующем соотношении компонентов, мас.%:

Рыбный фарш - 5,0 - 40,0

Растительное масло - 5,0 - 30,0

Поваренная соль - 1,0 - 2,0

Вода - Остальное

В качестве молочного сырья используют нормализованное, обезжиренное или восстановленное молоко, в качестве бактериальной закваски применяют бактериальную закваску из L. bulgarlcus, L. acidophilus, Str. themophilus или бактериальную закваску для твердых и мягких сычужных сыров, в качестве молокосвертывающего фермента используют пепсин говяжий, пепсин пищевой свиной, сычужный фермент или ферментный препарат ВНИИМС, в качестве солей щелочных металлов используют хлориды кальция, калия или натрия.

Для получения мягкого сыра с привкусом копчености перед обработкой в сырное зерно вводят коптильный препарат в количестве 0,05 - 0,2% от массы молочного сырья и белковой эмульсии, а в его качестве которого используют препарат "ВНИРО" или "ВАХТОЛЬ".

Заявляемые количественные интервалы исходных компонентов являются существенными признаками и отклонение от них не позволяет решить поставленной перед изобретением задачи.

Так, внесение белковой эмульсии и белковых хлопьев в молочное сырье в количестве менее 5,4% и 5,0% соответственно нецелесообразно, так как возрастает расход молочного сырья и снижается выход продукта, а использование белковой эмульсии и белковых хлопьев в количестве свыше 100,0% и 75,0% к массе молочного сырья соответственно не позволяет получить свойственную для мягкого сыра нежную, слегка ломкую консистенцию теста и кисломолочный вкус и запах.

Использование рыбного фарша и растительного масла для приготовления белковой эмульсии в количестве ниже 5,0 мас.% приводит к получению продукта с невысокими органолептическими показателями и низким выходом, а применение указанных компонентов в количестве свыше 40,0 и 30,0 мас.% соответственно не позволяет изготовить мягкий сыр предложенным способом.

Поваренная соль вносится в количестве от 1,0 до 2,0 мас.%, достаточном для формирования вкуса и консистенции продукта и обеспечения его сохраняемости.

Использование коптильного препарата для приготовления сыра со вкусом, запахом и ароматом копчености в количестве менее 0,05% от массы смеси молочного сырья и белковой эмульсии не позволяет получить продукт с желаемыми органолептическими показателями, а превышение дозировки препарата свыше 0,2% приводит к появлению горького вкуса и специфического несвойственного для данного вида сыра запаха.

Способ осуществляют следующим образом.

Пример 1. В смеситель с мешалкой наливают 26,75 кг воды (53,5 мас.%), 12,5 кг растительного масла (25,0 мас.%), вносят 10 кг измельченного рыбного фарша, в качестве которого используют фарш сурими (20,0 мас.%), 0,75 кг поваренной соли (1,5 мас.%) и гомогенизируют компоненты при скорости вращения мешалки 1500 об/мин в течение 6 мин. Получают 50,0 кг белковой эмульсии. Затем в 100 кг нормализованного молока вносят полученную белковую эмульсию ( в количестве 50,0% к массе молочного сырья), перемешивают смесь, пастеризуют при температуре 93oC и охлаждают ее до температуры 31oC. Затем добавляют 4,0 кг (4,0% к массе молока) бактериальной закваски из L. bulgarlus; 0,02 кг (0,02% к массе молока) хлорида кальция; 0,0013 кг (0,0013% к массе молока) молокосвертывающего фермента, в качестве которого используют пепсин говяжий; выдерживают смесь для получения сгустка в течение 30 минут; разрезают его, проводят постановку сырного зерна в течение 10 минут; нагревают сырное зерно до 37oC; удаляют 60% выделившейся сыворотки и направляют на формование в течение 6 часов. Готовый продукт упаковывают в пергамент. Получают 46,8 кг мягкого сыра. Выход сыра составляет 31,2% от массы смеси белковой эмульсии и молочного сырья (93,6% от массы белковой эмульсии или 46,8% от массы молочного сырья). Срок хранения готового продукта составляет 6 суток при температуре 0 - 8oC.

Пример 2. В смеситель с мешалкой наливают 26,75 кг воды (53,5 мас.%), 12,5 кг растительного масла (25,0 мас.%), вносят 10 кг измельченного рыбного фарша, в качестве которого используют фарш сурими (20,0 мас.%), 0,75 кг поваренной соли (1,5 мас.%) и гомогенизируют компоненты при скорости вращения мешалки 1500 об/мин в течение 6 мин. Полученную белковую эмульсию нагревают до образования белковых агломератов, образовавшиеся белковые хлопья отделяют от сыворотки. Получают 46,0 кг белковых хлопьев.

Затем в 100 кг пастеризованного нормализованного молока вносят полученные белковые хлопья (в количестве 46,0% к массе молочного сырья), охлаждают смесь до температуры 31oC, закваски из L. bulgarlus; 0,02 кг (0,02% к массе молока) хлорида кальция; 0,013 кг (0,013% к массе молока) молокосвертывающего фермента, в качестве которого используют пепсин говяжий; выдерживают смесь для получения сгустка в течение 30 минут; разрезают его; проводят постановку сырного зерна в течение 10 минут; нагревают сырное зерно до 37oC; удаляют 60% выделившейся сыворотки и направляют на формование в течение 6 часов. Готовый продукт упаковывают в пергамент. Получают 46,9 кг готового продукта. Выход сыра составляет 31,3% от массы смеси молочного сырья и белковой эмульсии (93,8% от массы белковой эмульсии или 46,9% от массы молочного сырья). Срок хранения готового продукта составляет 6 суток при температуре 0 - 8oC.

Готовый сыр, полученный по способу 1 и 2 имеет следующие физико-химические показатели:

содержание влаги, % - 58,7

содержание соли поваренной, % - 1,0

титруемая кислотность, oТ - 39,0

и органолептические показатели: внешний вид - поверхность ровная, без корки, чистая, увлажненная без ослизнения; вкус и запах - чистый, кисломолочный, без посторонних привкусов и запахов; консистенцию - тесто нежное, однородное, слегка ломкое; цвет теста - белый; рисунок - тесто на среде без глазков, пустот и щелей.

Примеры 3 - 9 осуществляют аналогично примеру 1, при этом изменяют количество белковой эмульсии, внесенной в молочное сырье (результаты исследований представлены в табл. 1).

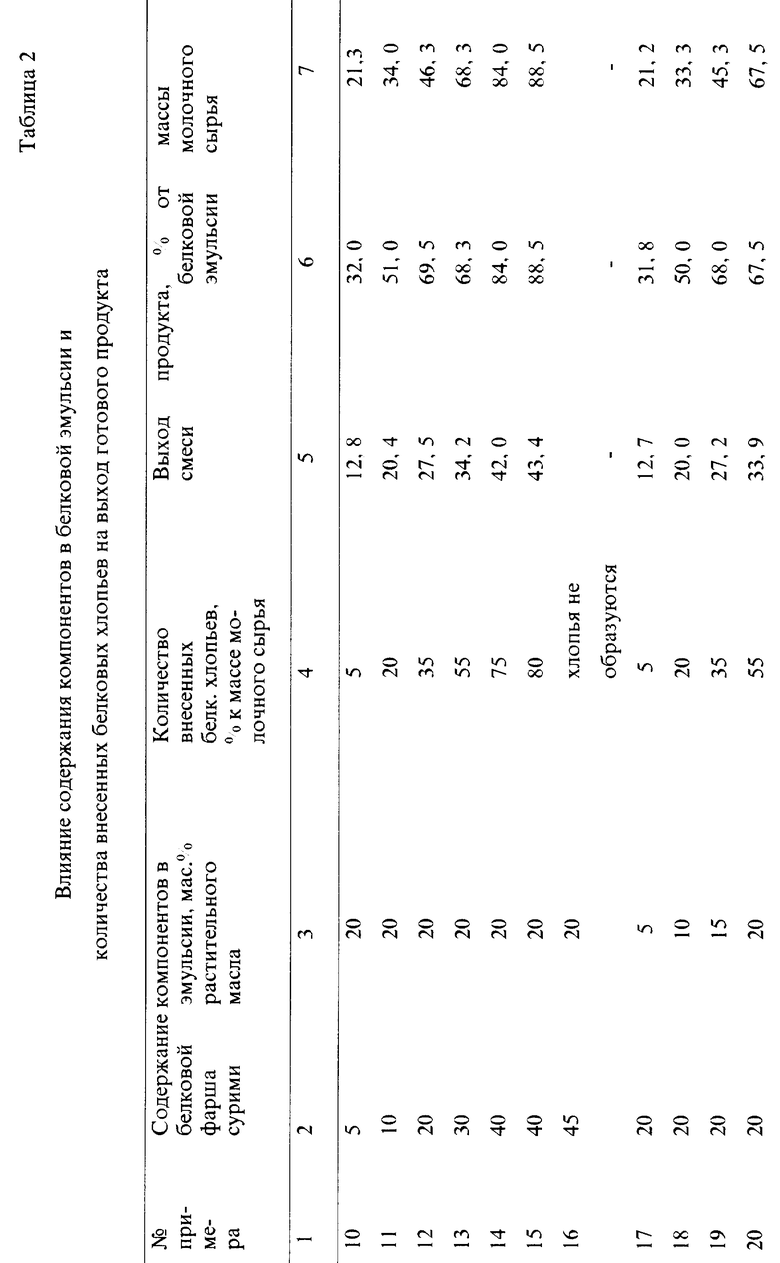

Примеры 10 - 22 осуществляют аналогично примеру 2, при этом изменяют количество внесенных белковых хлопьев, а также содержание фарша сурими, растительного масла и поваренной соли в белковой эмульсии (результаты исследований представлены в табл. 2).

Пример 23. Осуществляют аналогично примеру 2, но бактериальную закваску из Str. thermophilus добавляют в количестве 2,0%, а молокосвертывающий фермент - 0,0006% от массы молочного сырья.

Пример 24. Осуществляют аналогично примеру 2, но в обезжиренное молоко температурой 29oC добавляют бактериальную закваску из L. acidophilus.

Пример 25. Осуществляют аналогично примеру 2, но в восстановленное молоко температурой 33oC добавляют молокосвертывающий фермент в количестве 0,002%, а хлорид кальция - 0,04% от массы молочного сырья.

Пример 26. Осуществляют аналогично примеру 2, но в качестве молокосвертывающего фермента используют препарат ВНИИМС, а нагревание зерна производят до температуры 39oC.

Пример 27. Осуществляют аналогично примеру 2, но бактериальную закваску для твердых и мягких сычужных сыров добавляют в количестве 6,0%, для получения сгустка смесь выдерживают в течение 1 часа, а нагревание сырного зерна проводят до температуры 34oC.

Пример 28. Осуществляют аналогично примеру 2, но перед обработкой в сырное зерно дополнительно вводят коптильный препарат "Вахтоль" в количестве 0,2% от массы молочного сырья и белковой эмульсии, а в качестве солей щелочных металлов используют смесь, состоящую из 0,017 кг хлорида калия и 0,003 хлорида натрия.

Пример 29. Осуществляют аналогично примеру 2, но перед обработкой в сырное зерно дополнительно вводят коптильный препарат "ВНИРО" в количестве 0,2% от массы молочного сырья и белковой эмульсии, а в качестве молокосвертывающего фермента применяют сычужный фермент.

Результаты проведенных исследований наглядно подтверждают работоспособность способа и его промышленную применимость.

Анализ влияния количества внесенной белковой эмульсии и содержания ее компонентов на выход (см. табл. 1), физико-химические и органолептические показатели готового продукта (см. табл. 3) показал следующие результаты.

При снижении количества вносимой белковой эмульсии менее 5,4% (пример 3) уменьшается выход сыра, а при увеличении содержания белковой эмульсии свыше 100,0% ухудшаются его орагнолептические показатели: сыр приобретает ломкую, крошащуюся консистенцию, невыраженный кисломолочный вкус и запах (пример 9). Таким образом, оптимальное количество внесения белковой эмульсии составляет 5,4 - 100,0% от массы молочного сырья (примеры 4 - 8).

Анализ влияния количества внесенных белковых хлопьев и содержания компонентов белковой эмульсии: рыбного фарша, растительного масла и поваренной соли на выход (см. табл. 2), физико-химические и органолептические показатели готового продукта (см. табл. 3) показал следующие результаты (содержание поваренной соли в белковой эмульсии 1,0 мас.% постоянно).

Снижение количества вносимых белковых хлопьев ниже 5,0% приводит к уменьшению выхода продукции и увеличению расхода молока (пример 3, табл. 1), а превышение их количества свыше 75,0% от массы молочного сырья не позволяет получить продукт с требуемыми органолептическими показателями (пример 15). Таким образом, оптимальное количество внесения белковых хлопьев составляет 5,0 - 100,0% от массы молочного сырья (см. примеры 10 - 14, 17 - 21, 23 - 29).

Уменьшение содержания рыбного фарша и растительного масла ниже 5,0 мас.% экономически нецелесообразн, так как возрастает расход молочного сырья для изготовления сыра и уменьшается выход продукта (пример 3, табл. 1), а превышение дозировки указанных компонентов свыше 40,0 и 30,0 мас.% соответственно приводит к образованию густой тестообразной эмульсии, из которой невозможно получить белковые хлопья методом нагревания, а следовательно и готового продукта (примеры 16, 22), то есть оптимальное содержание рыбного фарша и растительного масла в белковой эмульсии составляет 5,0 - 40,0 мас.% и 5,0 - 30,0 мас.% соответственно (см. примеры 4 - 8, табл. 1; примеры 10 - 14, 17 - 21, 23 - 29, табл. 2).

Поваренная соль вносится в количестве от 1,0 до 2,0 мас.% достаточном для формирования вкуса и консистенции продукта и обеспечения его сохраняемости (см. примеры 1, 2, 4 - 8, 10 - 14, 17 - 21, 23 - 29). Повышение дозировки поваренной соли нежелательно, так как приводит к появлению в продукте излишне соленого вкуса (см. пример 9, табл. 1).

Таким образом, оптимальные дозировки компонентов для получения белковой эмульсии составляют: рыбный фарш - 5,0 - 40,0 мас.%, растительное масло - 5,0 - 30,0 мас.%, поваренная соль - 1,0 - 2,0 мас.%. Оптимальное количество внесения белковых хлопьев - 5,0 - 75,0% к массе молочного сырья.

Результаты исследования влияния используемого молочного сырья (нормализованного, обезжиренного и восстановленного молока), бактериальных заквасок, молокосвертывающих ферментов, различных значений температур получения сгустка и продолжительности данного процесса, а также температуры нагревания образовавшегося сырного зерна, представленные в примерах 23 - 29, показали возможность выработки сыра с требуемыми органолептическими показателями (см. табл. 3) и высоким выходом (см. табл. 2).

Как видно из результатов примеров 28 и 29, сыр, изготовленный с применением коптильного препарата имеет высокие органолептические показатели и выход (см. табл. 1 и табл. 2).

Приведенные примеры (1, 2, 4 - 8, 10 - 14, 17 - 21, 23 - 29) подтверждают, что заявляемый способ позволяет получить продукт с высокими органолептическими показателями, свойственными натуральному мягкому сыру "Волжанка". Кроме того, возможно также получение продукта со вкусом, запахом и ароматом копчености.

Применение предложенного способа позволяет повысить выход мягкого сыра до 21,2 - 87,3% от массы молочного сырья (или до 12,7 - 43,7% от массы смеси белковой эмульсии и молочного сырья) при существенном снижении расхода от 7,14 - 8,03 т до 1,14 - 4,72 т молочного сырья на 1 т сыра по сравнению с прототипом.

Использование предложенного способа упрощает технологию, позволяет снизить трудоемкость и продолжительность (до 7 - 8 часов) получения мягкого сыра по сравнению с известной, так как устраняется необходимость проведения следующих процессов: поэтапного внесения солей щелочных металлов, бактериальной закваски, молокосвертывающего фермента, посолки и самопрессования сыра.

Применение предложенного способа позволяет изготавливать мягкий сыр с высокими органолептическими показателями из различного молочного сырья (в том числе из обезжиренного и восстановленного молока).

Использование эмульсий на основе рыбного фарша при производстве мягких сыров способствует повышению биологической и пищевой ценности продукта, а использование растительных масел улучшает вкусовые качества сыра, повышает его усвояемость, способствует обогащению его полиненасыщенными жирными кислотами. Поэтому полученный продукт рекомендуется использовать в детском и диетическом питании.

Кроме того, использование предложенного способа позволяет расширить ассортимент кисломолочных продуктов с высокой биологической и пищевой ценностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СЫЧУЖНОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141211C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2150839C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2150838C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2125373C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ МАССЫ "КЛАНВИ" | 1999 |

|

RU2144293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2133095C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1997 |

|

RU2119750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141212C1 |

Изобретение предназначено для использования в молочной промышленности. Перед пастеризацией в молочное сырье вносят белковую эмульсию в количестве 5,4-100,0 % от массы молочного сырья или после пастеризации в молочное сырье дополнительно вносят 5,0-75,0% от массы молочного сырья белковых хлопьев. Белковую эмульсию получают в результате гомогенизации рыбного фарша, растительного масла, поваренной соли и воды. Это позволяет увеличить выход мягкого сыра при пониженном расходе молочного сырья, уменьшить длительность технологического процесса. 1 з.п. ф-лы, 3 табл.

Рыбной фарш - 5,0 - 40,0

Растительное масло - 5,0 - 30,0

Поваренная соль - 1,0 - 2,0

Вода - Остальное

2. Способ по п.1, отличающийся тем, что перед обработкой в сырное зерно дополнительно вводят коптильный препарат в количестве 0,05 - 0,2% от массы смеси молочного сырья и белковой эмульсии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топуридзе А.Д | |||

| Исследование и разработка технологических параметров производства мягкого сыра без созревания | |||

| Диссертация кандидата технических наук, - М., 1979, с.165 - 170, 100 - 101 | |||

| Способ производства мягкого сыра | 1990 |

|

SU1724153A1 |

Авторы

Даты

1999-01-10—Публикация

1998-02-16—Подача