из которых своими гребенками (зубьями) контактирует с пазами 5 соответственно валков 4 и 7, установленные с возможностью поворота в отверстиях приливов корпусов подшипников валков б и 7.

Звездочки 13, закрепленные на выпускающих концах валков 2, 4, 6 и 7 и одной из боковых стенок рамы 1, которые кинематически соединены цепями 14 между собой, а цепью 15 соединены валки 2 и 6. Одна из звездочек 13 валка 7 предназначена для соединения с приводом.

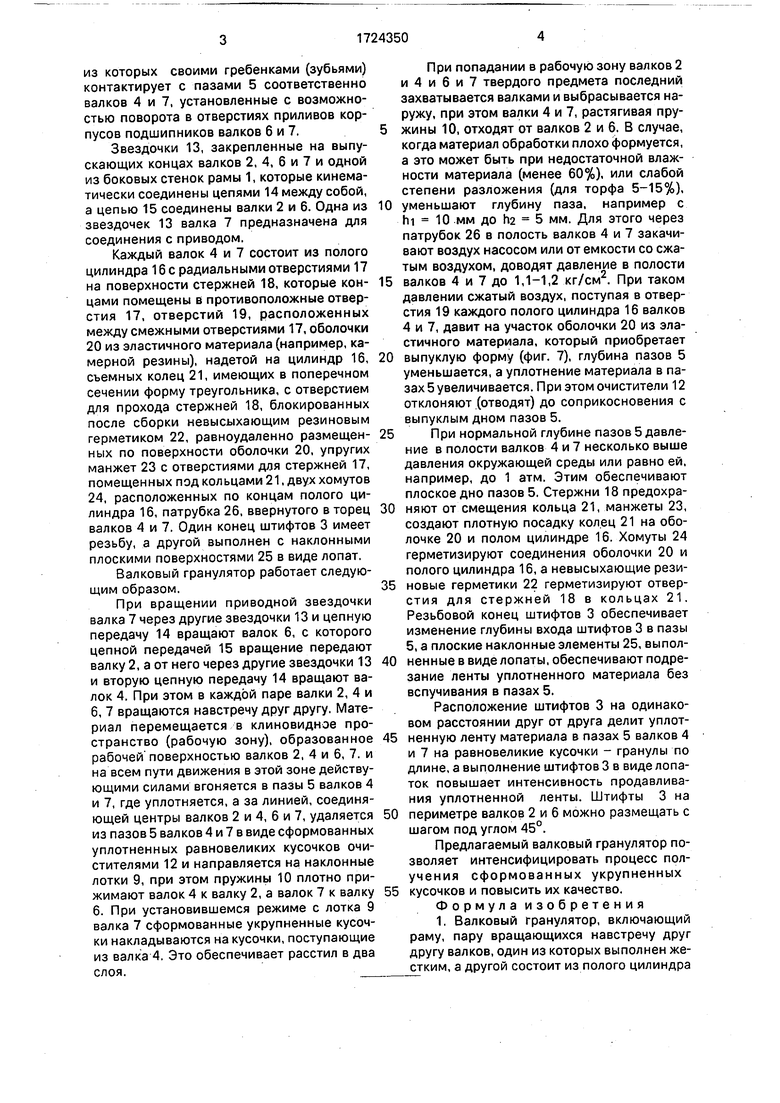

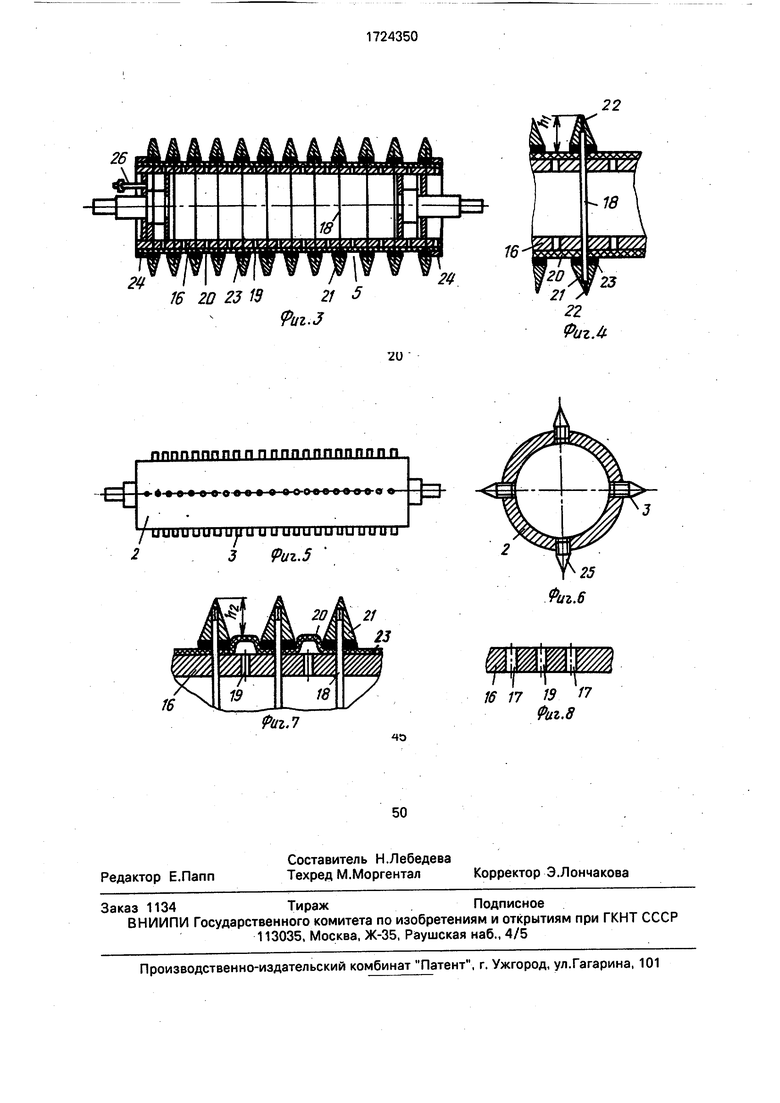

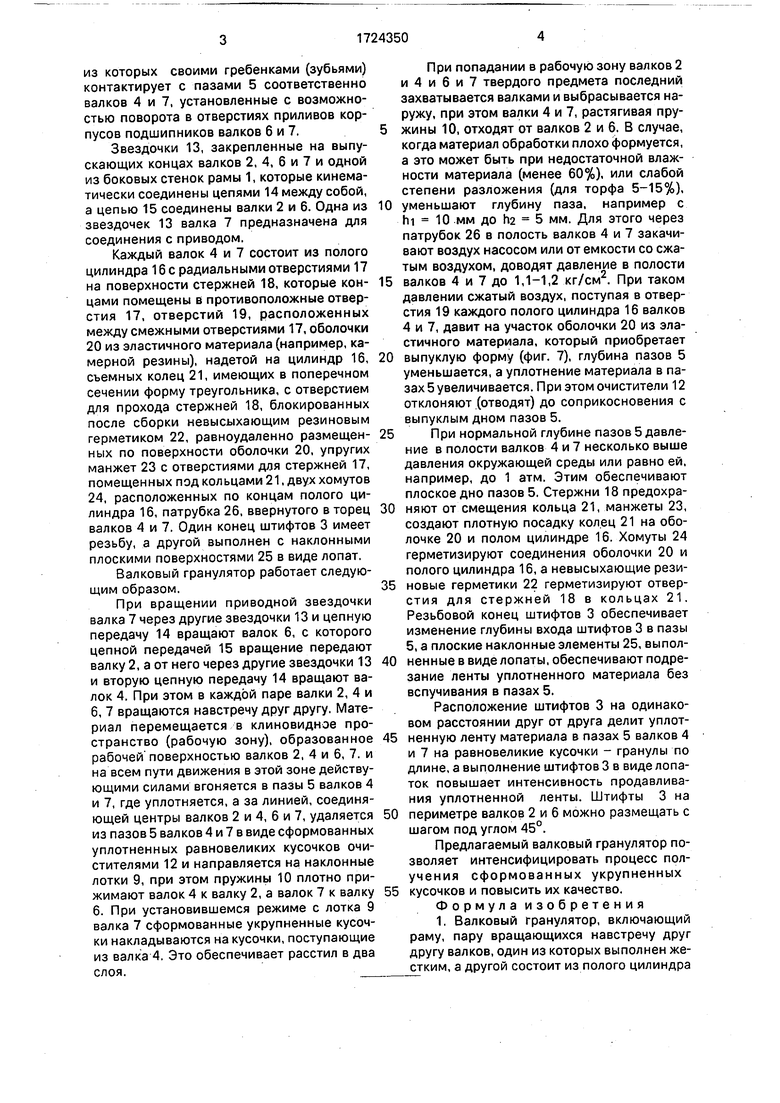

Каждый валок 4 и 7 состоит из полого цилиндра 16с радиальными отверстиями 17 на поверхности стержней 18, которые концами помещены в противоположные отверстия 17, отверстий 19, расположенных между смежными отверстиями 17, оболочки 20 из эластичного материала (например, камерной резины), надетой на цилиндр 16, съемных колец 21, имеющих в поперечном сечении форму треугольника, с отверстием для прохода стержней 18, блокированных после сборки невысыхающим резиновым герметиком 22, равноудаленно размещенных по поверхности оболочки 20, упругих манжет 23 с отверстиями для стержней 17, помещенных под кольцами 21, двух хомутов 24, расположенных по концам полого цилиндра 16, патрубка 26, ввернутого в торец валков 4 и 7. Один конец штифтов 3 имеет резьбу, а другой выполнен с наклонными плоскими поверхностями 25 в виде лопат.

Валковый гранулятор работает следующим образом.

При вращении приводной звездочки валка 7 через другие звездочки 13 и цепную передачу 14 вращают валок 6, с которого цепной передачей 15 вращение передают валку 2, а от него через другие звездочки 13 и вторую цепную передачу 14 вращают валок 4. При этом в каждой паре валки 2, 4 и 6, 7 вращаются навстречу друг другу. Материал перемещается в клиновидное пространство (рабочую зону), образованное рабочей поверхностью валков 2, 4 и 6, 7. и на всем пути движения в этой зоне действующими силами вгоняется в пазы 5 валков 4 и 7, где уплотняется, а за линией, соединяющей центры валков 2 и 4, 6 и 7, удаляется из пазов 5 валков 4 и 7 в виде сформованных уплотненных равновеликих кусочков очистителями 12 и направляется на наклонные лотки 9, при этом пружины 10 плотно прижимают валок 4 к валку 2, а валок 7 к валку 6. При установившемся режиме с лотка 9 валка 7 сформованные укрупненные кусочки накладываются на кусочки, поступающие из валка 4. Это обеспечивает расстил в два слоя.

При попадании в рабочую зону валков 2 и 4 и 6 и 7 твердого предмета последний захватывается валками и выбрасывается наружу, при этом валки 4 и 7, растягивая пружины 10, отходят от валков 2 и 6. В случае, когда материал обработки плохо формуется, а это может быть при недостаточной влажности материала (менее 60%), или слабой степени разложения (для торфа 5-15%),

0 уменьшают глубину паза, например с hi 10 мм до h2 5 мм. Для этого через патрубок 26 в полость валков 4 и 7 закачивают воздух насосом или от емкости со сжатым воздухом, доводят давление в полости

5 валков 4 и 7 до 1,1-1,2 кг/см2. При таком давлении сжатый воздух, поступая в отверстия 19 каждого полого цилиндра 16 валков 4 и 7, давит на участок оболочки 20 из эластичного материала, который приобретает

0 выпуклую форму (фиг. 7), глубина пазов 5 уменьшается, а уплотнение материала в пазах 5 увеличивается. При этом очистители 12 отклоняют (отводят) до соприкосновения с выпуклым дном пазов 5.

5 При нормальной глубине пазов 5 давление в полости валков 4 и 7 несколько выше давления окружающей среды или равно ей, например, до 1 атм. Этим обеспечивают плоское дно пазов 5. Стержни 18 предохра0 няют от смещения кольца 21, манжеты 23, создают плотную посадку колец 21 на оболочке 20 и полом цилиндре 16. Хомуты 24 герметизируют соединения оболочки 20 и полого цилиндра 16, а невысыхающие рези5 новые герметики 22 герметизируют отверстия для стержней 18 в кольцах 21. Резьбовой конец штифтов 3 обеспечивает изменение глубины входа штифтов 3 в пазы 5, а плоские наклонные элементы 25, выпол0 ненные в виде лопаты, обеспечивают подрезание ленты уплотненного материала без вспучивания в пазах 5.

Расположение штифтов 3 на одинаковом расстоянии друг от друга делит уплот5 ненную ленту материала в пазах 5 валков 4 и 7 на равновеликие кусочки - гранулы по длине, а выполнение штифтов 3 в виде лопаток повышает интенсивность продавлива- ния уплотненной ленты. Штифты 3 на

0 периметре валков 2 и 6 можно размещать с шагом под углом 45°.

Предлагаемый валковый гранулятор позволяет интенсифицировать процесс получения сформованных укрупненных

5 кусочков и повысить их качество.

Ф о р м у л а и з о б р е т е н и я 1, Валковый гранулятор, включающий раму, пару вращающихся навстречу друг другу валков, один из которых выполнен жестким, а другой состоит из полого цилиндра

и оболочки из эластичного материала, очистители, загрузочный бункер и лоток для приема готовых гранул, отличающий- с я тем, что, с целью повышения качества и производительности гранулятора, жесткий валок снабжён штифтами, установленными на равновеликом расстоянии на его боковой поверхности, а полый цилиндр снабжен съемными кольцами треугольной формы в поперечном сечении, закрепленными гер11

метично на стержнях, его боковая поверхность выполнена.с отверстиями, размещенными между съемными кольцами, при этом полый цилиндр валка снабжен по торцам герметичным уплотнением и патрубком для соединения с системой подачи воздуха.

2. Гранулятор по п. 1, о т л и ч а ю щ и й- с я тем, что штифты жесткого валка выпол- нены в виде лопаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для добычи торфа | 1988 |

|

SU1689628A1 |

| Устройство растяжки рукавов для образования дна мешков | 1986 |

|

SU1482512A3 |

| ФРЕЗЕР | 2004 |

|

RU2253016C1 |

| Устройство для фрезерования,переработки и формования торфа | 1980 |

|

SU1043305A1 |

| Гранулятор | 1982 |

|

SU1068154A1 |

| Гранулятор | 1980 |

|

SU925674A1 |

| УСТРОЙСТВО ДЛЯ ИСКУССТВЕННОЙ СУШКИ ТОРФА В РАССТИЛЕ | 2004 |

|

RU2250996C1 |

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Машина для среднего измельчения мясных мороженых блоков | 1990 |

|

SU1780682A1 |

| Гранулятор | 1984 |

|

SU1353498A1 |

Риъ.1

Авторы

Даты

1992-04-07—Публикация

1989-11-27—Подача