Изобретение относится к устройствам для формова1Тия разноразмерных гранул из влажных порошкообразных материалов и пастообразных масс и может быть использовано в химической, нефтехимической и нефтеперерабатывающей промышленности, в частности в производстве катализаторов, носителей сорбентов и других химических продуктов.

Целью изобретения является облегчение обслуживания, повышение надежности гра- нулятора, а также снижение износа колец и головок направляющих штифтов путем выравнивания их окружных скоростей.

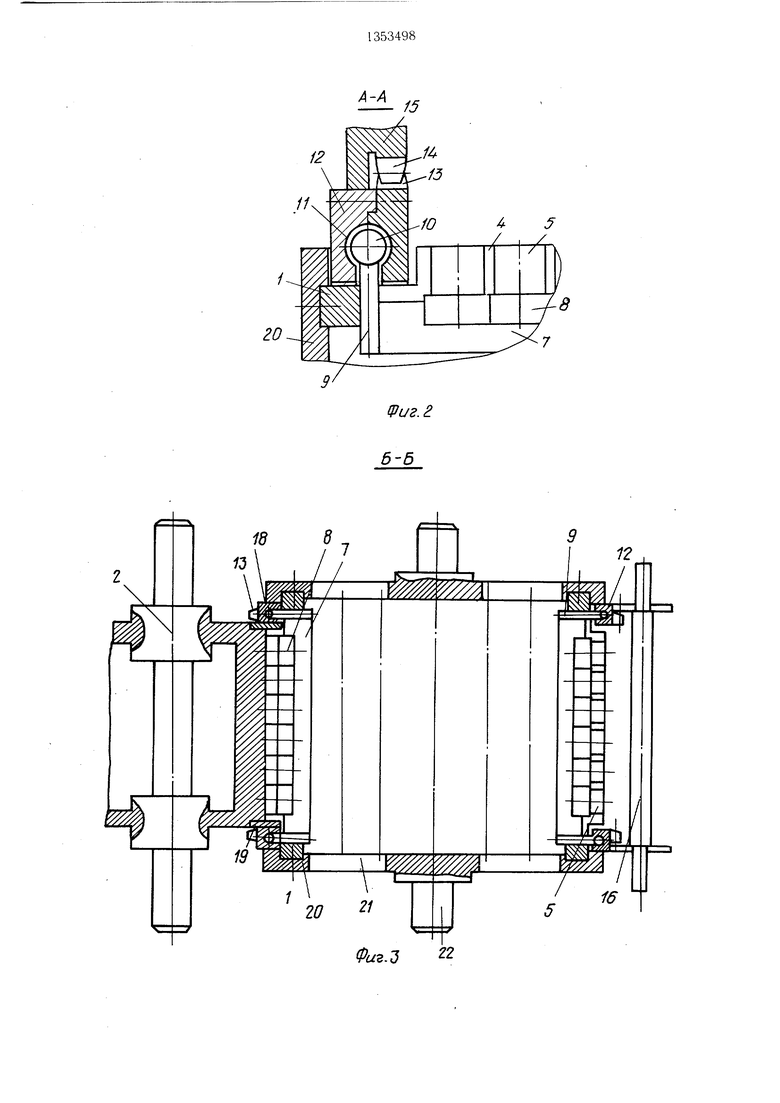

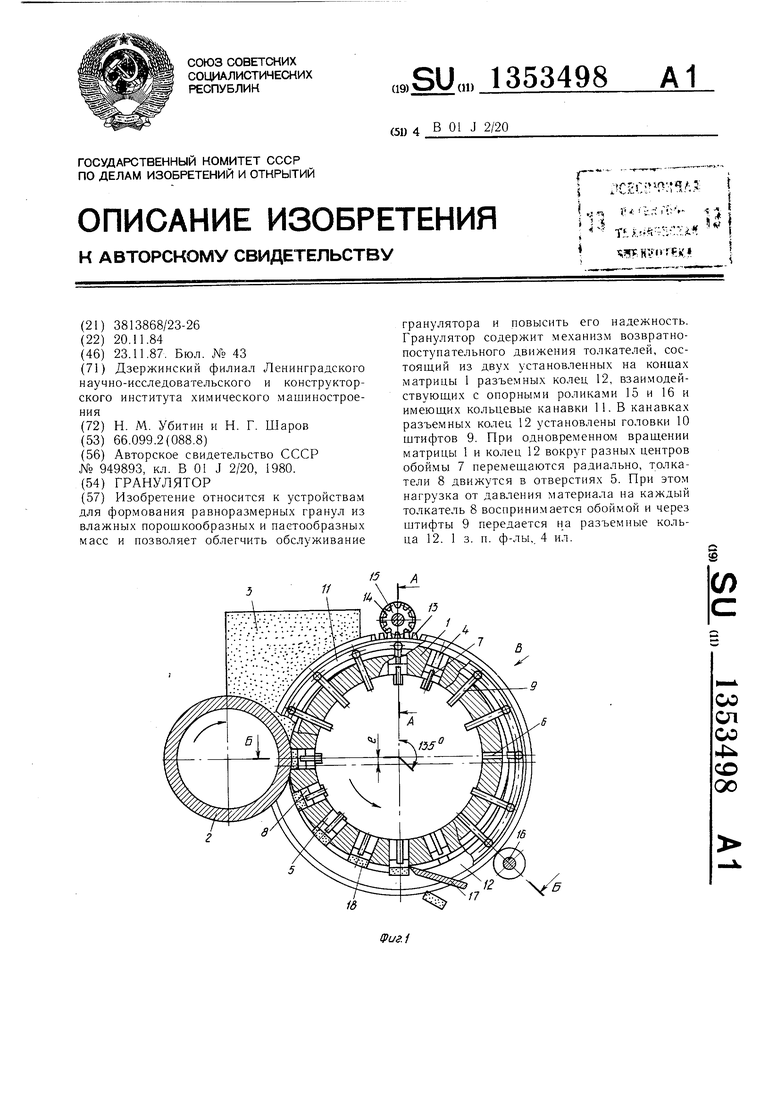

На фиг. 1 изображен гранулятор, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1.

Гранулятор содержит цилиндрическую перфорированную матрицу 1, запитывающий валок 2 и бункер 3 исходной массы. В матрице 1 выполнены продольные сквозные пазы 4 и сквозные цилиндрические отверстия 5 и 6. В пазах 4 с возможностью радиального перемещения установлены обоймы 7 цилиндрических толкателей 8, входящих в отверстия 5. На концах обойм 7 установлены направляющие штифты 9 с головками 10, имеющие возможность перемещения по цилиндрическим отверстиям 6. Головки 10 штифтов 9 фиксируются в кольцевых канавках 11, выполненных в кольцах 12, которые установлены на концах матрицы 1. Кольца 12 выполнены разъемными и могут иметь на наружном диаметре зубчатый венец 13, который входит в зацепление с зубьями 14 по крайней мере одного из опорных роликов, в частности ролика 15, который является задавливающим и имеет принудительное вращение. Кольца 12 имеют опорную поверхность, контактирующую с опорными поверхностями задавливающего 15 и фиксирующего 16 роликов. Положение роликов 15 и 16 в вертикальной плоскости обеспечивает эксцентричное положение колец 12 относительно матрицы 1. Фиксирующий ролик 16 смещен в плане относительно задавливающего ролика 15 на 135° по часовой стрелке. Во избежание возможного заклинивания и поломки гранулятора ролики 15 и 16 могут быть выполнены подпружиненньши. Под матрицей 1 установлен съемник 17 гранул для срезания гранул 18. В кольцевых проточках валка 2 и матрицы 1 помещены уплотняющие вставки 19, препятствующие выдавливанию продукта и сбросу его в осевом направлении в зоне формования с поверхностей валка 2 и матрицы 1. Ролики 15 и 16, щтифты 9 и кольца 12 составляют привод возвратно-поступательного движения толкателей 8. На .матрице 1 по ее торцам установлены крыщки 20 с окнами 21 для

технических нужд. Крышки 20 выполнены заодно с приводным валом 22.

Гранулятор работает следующим образом.

Гранулируемый материал из бункера 3

затягивается в клиновое пространство, образованное вращающимися навстречу друг другу матрицей 1 и валком 2, и запрессовывается в отверстия 5. В это время толкатели 8 движутся на выход навстречу материалу, создавая дополнительное уплотнение его, т. е. подпрессовку. При одновременном вращении матрицы 1 и колец 12 вокруг разных центров обоймы 7 получают возможность радиального перемещения относительно матрицы 1, т. е. толкатели 8 движутся поступательно в отверстиях 5. При этом нагрузка от давления материала на каждый толкатель 8 воспринимается обоймой 7 и через щтифты 9 передается на разъемные кольца 12. Достигнув крайнего переднего положения, толкатели 8 оказываются расположенными заподлицо с матрицей 1, где происходит съем гранул 18. Затем толкатели 8 при дальнейщем вращении гранулятора постепенно переходят из крайнего переднего

в крайнее заднее положение (в месте соприкосновения задавливающего ролика 15 и колец 12). После этого цикл повторяется.

Применение предлагаемого гранулятора позволяет ликвидировать забивку механизма привода толкателей гранулируемы.м продуктом, улучшает условия промывки зазоров между толкателями и отверстиями матрицы, обеспечивает свободный доступ к толкателям и механизму привода.

Предлагаемая конструкция повыщает надежность гранулятора и облегчает его обслуживание.

Формула изобретения

1.Гранулятор, содержащий цилиндрическую перфорированную вращающуюся матрицу, установленные в отверстиях матрицы

толкатели, связанные с обоймами, механизм возвратно-поступательного движения толка- телей, опорные ролики, запитывающий валок, отличающийся тем, что, с целью облегчения обслуживания и повыщения надежности гранулятора, механизм возвратно-поступательного движения толкателей состоит из двух установленных на концах матрицы разъемных колец, взаимодействующих с опорными роликами, имеющих кольцевые канавки, и жестко связанных с обоймами

направляющих щтифтов с головками, установленными в канавках разъемных колец.

2.Гранулятор по п. 1, отличающийся тем, что, с целью снижения износа колец с головок направляющих щтифтов путем в ыравни- вания их окружных скоростей, кольца и по крайней мере один из опорных роликов снабжены зубчатыми венцами, находящимися в зацеплении.

12

11

А-А

(Риг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Дисковый гранулятор для пастообразных материалов | 1984 |

|

SU1243800A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| Устройство для получения таблеток | 1974 |

|

SU808117A1 |

| Ротный гранулятор для пастообразных материалов | 1978 |

|

SU768449A1 |

| Гранулятор | 1985 |

|

SU1353497A1 |

| Гранулятор для пастообразных материалов | 1979 |

|

SU889478A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Гранулятор для пастообразных материалов | 1981 |

|

SU1012964A1 |

Изобретение относится к устройствам для формования разноразмерных гранул из влажных порошкообразных и пастообразных масс и позволяет облегчить обслуживание гранулятора и повысить его надежность. Гранулятор содержит механизм возвратно- поступательного движения толкателей, сос- ТОЯШ.ИЙ из двух установленных на концах матрицы 1 разъемных колец 12, взаимодей- ствуюших с опорными роликами 15 и 16 и имеющих кольцевые канавки 11. В канавках разъемных колец 12 установлены головки 10 штифтов 9. При одновременном вращении матрицы 1 и колец 12 вокруг разных центров обоймы 7 перемещаются радиально, толкатели 8 движутся в отверстиях 5. При этом нагрузка от давления материала на каждый толкатель 8 воспринимается обоймой и через штифты 9 передается разъемные кольца 12. 1 3. п. ф-лы., 4 ил. fd (Л со сд со 4U со 00

20 2

Ш

Фа.д 2

Фиг.

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-11-23—Публикация

1984-11-20—Подача