установлено устройство 7 для опудривания.

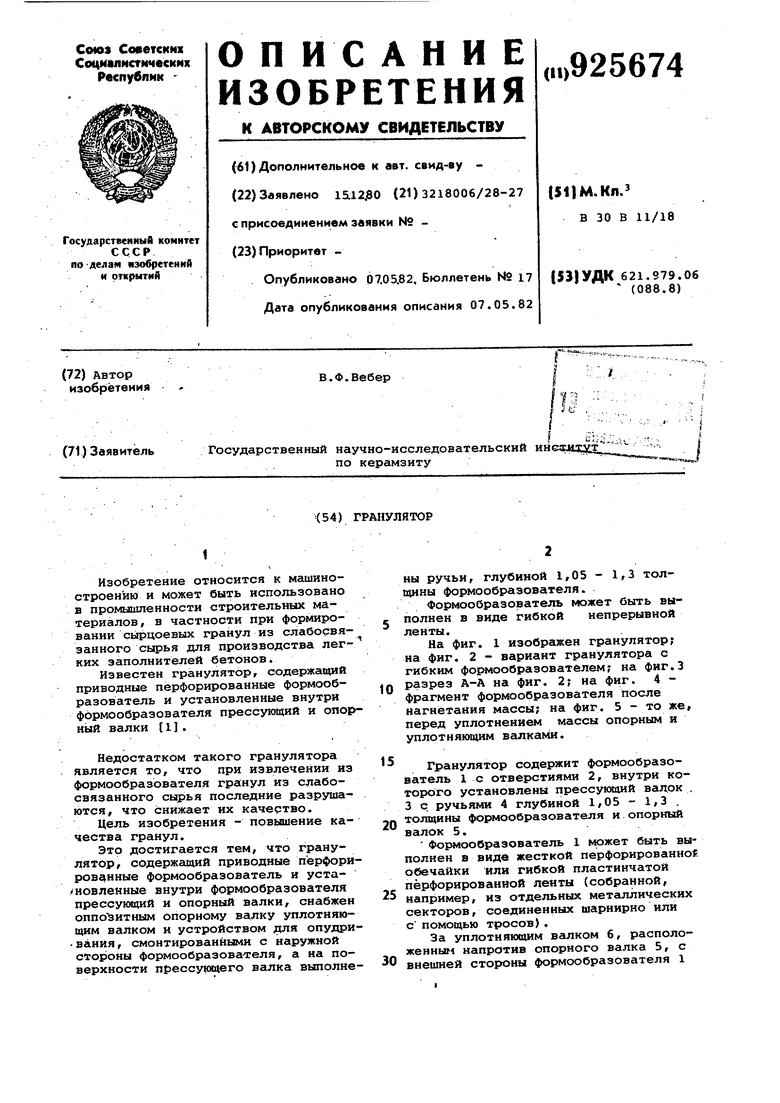

При выполнении гранулятора с одним Формообразователем гранулятор содержит нагнетающий валок 8.

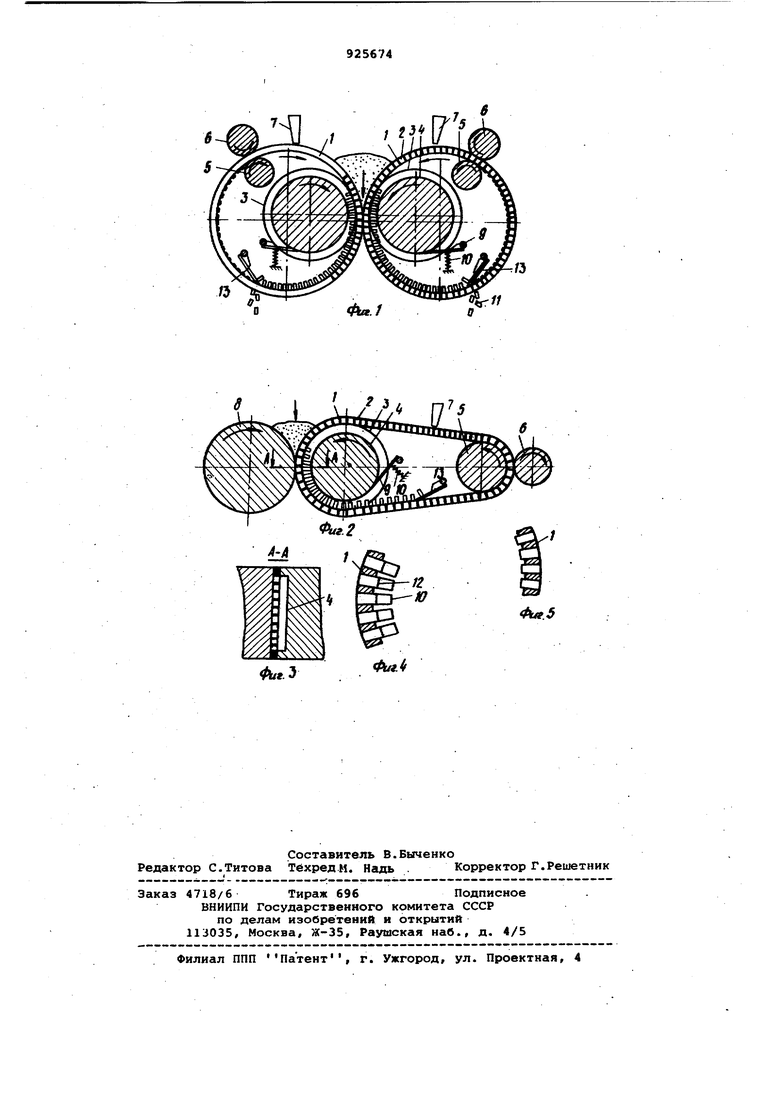

Для очистки ручьев 4 установлен скребок 9, прижимаемый к прессуемому валку 3 пружиной 10, а для отделения мерных гранул 11 по слою 12 опудривающ его материала внутри формообраэователя 1 жестко установлены с возможностью регулирования положе,ния в пространстве скребки 13.

Гранулятор работает следующим образом.

При выполнении гранулятора с двумя формообразователями сырье захватывается вращающимися навстречу друг другу формообразователями 1 совместно с прессуемыми валками 3, нагнетаеся в отверстия 2 и продавливается через них в виде стержней.

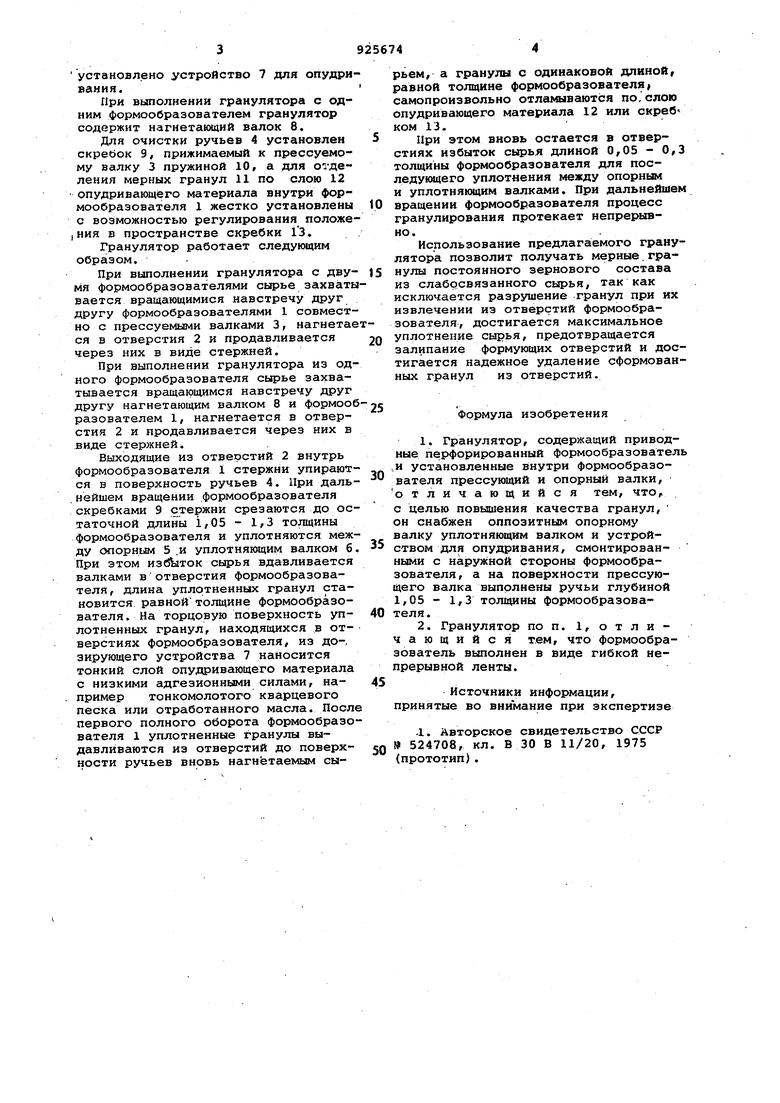

При выполнении гранулятора из одного формообразователя сырье захватывается вращающимся навстречу друг другу нагнетающим валком 8 и формооб разователем 1, нагнетается в отверстия 2 и продавливается через них в виде стержней.

Выходящие из отверстий 2 внутрь формообразователя 1 стержни упираются в поверхность ручьев 4. При дальнейшем вращении ,формообразователя скребками 9 стержни срезаются до остаточной длины 1,05 - 1,3 толщины формообразователя и уплотняются между опорным 5 .и уплотняющим валком 6. При этом HSCSkTOK сырья вдавливается валками вотверстия формообразователя, длина уплотненных гранул становится равной толщине формообразователя .На торцовую поверхность уплотненных гранул, находящихся в отверстиях формообразователя, из до-, зирующего устройства 7 наносится тонкий слой опудривающего материала с низкими адгезионными силами, например тонкомолотого кварцевого песка или отработанного масла. После первого полного оборота формообразователя 1 уплотненные гранулы выдавливаются из отверстий до поверхности ручьев вновь нагнетаемым сырьем, а гранулы с одинаковой длиной, равной толщине формообразователя, самопроизвольно отламываются по,слою опудривающего материала 12 или скреб ком 13.

При этом вновь остается в отверстиях избыток сырья длиной 0,05 - 0,3 толщины формообразователя для последующего уплотнения между опорным и уплотняющим валками. При дальнейшем вращении формообразователя процесс гранулирования протекает непрерывно.

Использование предлагаемого гранулятора позволит получать мерные.гранулы постоянного зернового состава из слабс)связанного сырья, так как исключается разрушение гранул при их извлечении из отверстий формообразователя, достигается максимальное уплотнение сырья, предотвращается залипание формующих отверстий и достигается надежное удаление сформованных гранул из отверстий.

Формула изобретения

1. Гранулятор, содержащий приводные перфорированный формообразовате ,и установленные внутри формообразователя прессующий и опорный валки, отличающийся тем, что, с целью повышения качества гранул, он снабжен оппозитным опорному валку уплотняющим валком и устройством для опудривания, смонтированными с наружной стороны формообразователя, а на поверхности прессующего валка выполнены ручьи глубиной 1,05 - 1,3 толщины формообразователя.

2. Гранулятор по п. 1,отличающийся тем, что формообразователь выполнен в виде гибкой непрерывной ленты.

Источники информации, принятые во внимание при экспертизе

-1. Авторское свидетельство СССР 524708, кл. В 30 В 11/20, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1983 |

|

SU1169726A1 |

| Способ формования мерных гранул | 1980 |

|

SU925631A1 |

| Гранулятор | 1985 |

|

SU1431823A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ КОМБИКОРМОВ | 2012 |

|

RU2493749C1 |

| ПРЕСС-ГРАНУЛЯТОР | 2011 |

|

RU2475167C1 |

| Гранулятор | 1990 |

|

SU1790441A3 |

| ПРЕСС-ВАЛКОВЫЙ ЭКСТРУДЕР | 2002 |

|

RU2207247C1 |

| ПРЕСС-ГРАНУЛЯТОР ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2555307C2 |

| ШНЕКОВЫЙ ПРЕСС | 2021 |

|

RU2772394C1 |

| Устройство для уплотнения и гранулирования плохосыпучих материалов | 1989 |

|

SU1762998A1 |

8

«.3

Фм

Фиг.

Авторы

Даты

1982-05-07—Публикация

1980-12-15—Подача