5 W /// /// ///1// / /// /// /// /// /// /// , 408 5 г 17 18 гб

Изобретение относится к торфодобывающей промышленности, в частности к производству фрезерного торфа.

Известно устройство для фрезерования торфяной залежи, включающее раму с катками, фрезу, опорную копирующую лыжу, механизм автоматического регулирования глубины фрезерования 1.

Недостатком данного устройства является низкое качество фрезерного торфа из-за невозможности его переработки и формования в процессе добычи.

Наиболее близким к изобретения по технической сущности и достигаемому результату является устройство для фрезерования, переработки и формирования торфа, включающее раму, фрезу с кожухом, узел автоматического регулирования глубины фрезерования, узел подвески фрезы, узел формования, состоящий из валков, установленных с возможностью вращения навстречу друг другу, привод и передаточный механизм, соединяющий фрезу и валки с приводом 2.

Недостатками известного устройства являются низкое качество сформированного торфа из-за недостаточной стецени уплотнения его в пазах валка, низкая производительность из-за низкой насыпной плотности фрезерного торфа, поступающего на поверхность валков.

Целью изобретения является повышение производительности устройства.

Указанная цель достигается тем, что устройство для фрезерования, переработки и формирования торфа, включающее раму, фрезу с кожухом, узел подвески фрезы, узел формования, состоящий из валков, установленных с возможностью вращения навстречу друг другу, привод и передаточный механизм, соединяющий фрезу и валки с приводом, снабжено двумя двуплечими рычагами с пазами на концах, один из которых жестко скреплен с рамой и имеет направляющую, а другой - с фрезой и установлены с возможностью взаимодействия друг с другом, при этом узел формования снабжен дополнительной парой валков, установленных над вышеупомянутыми валками, а узел регулирования глубины фрезерования выполнен в виде копирующего катка, установленного на оси, каждый конец которой соединен посредством шарнира с подпружиненным штоком, размещенным в направляющей рамы и имеющим рычаг, посредством которого щток взаимодействует с одним из пазов двуплечего рычага рамы.

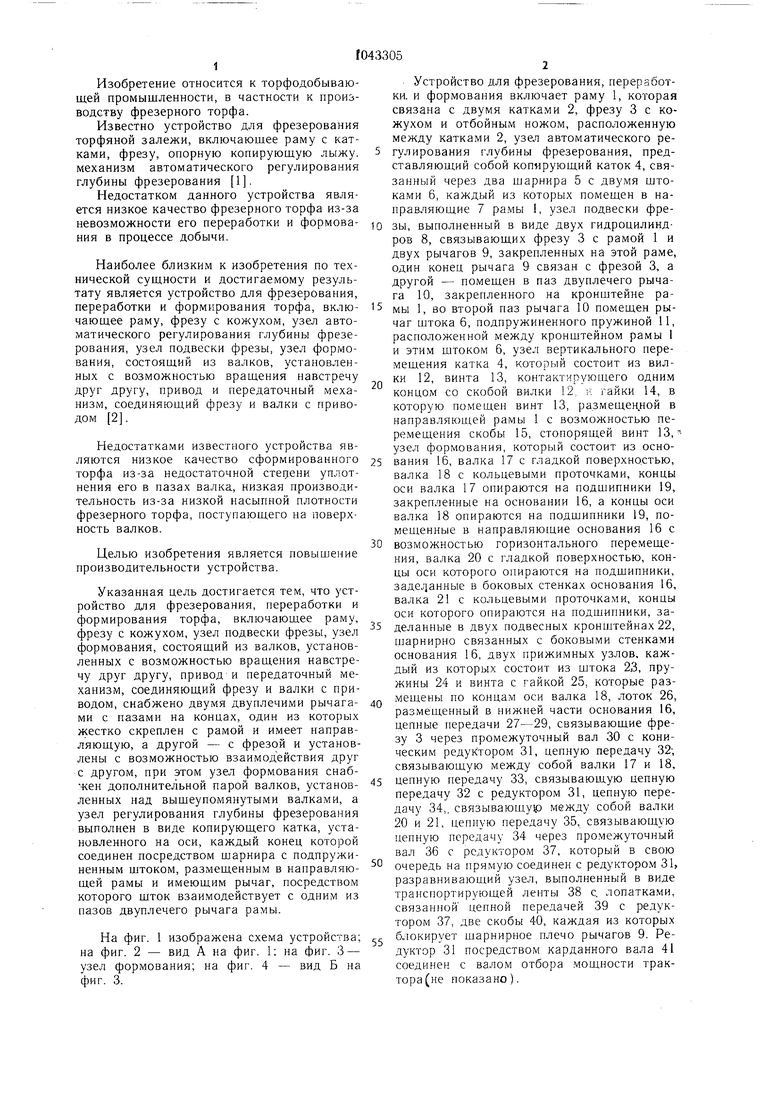

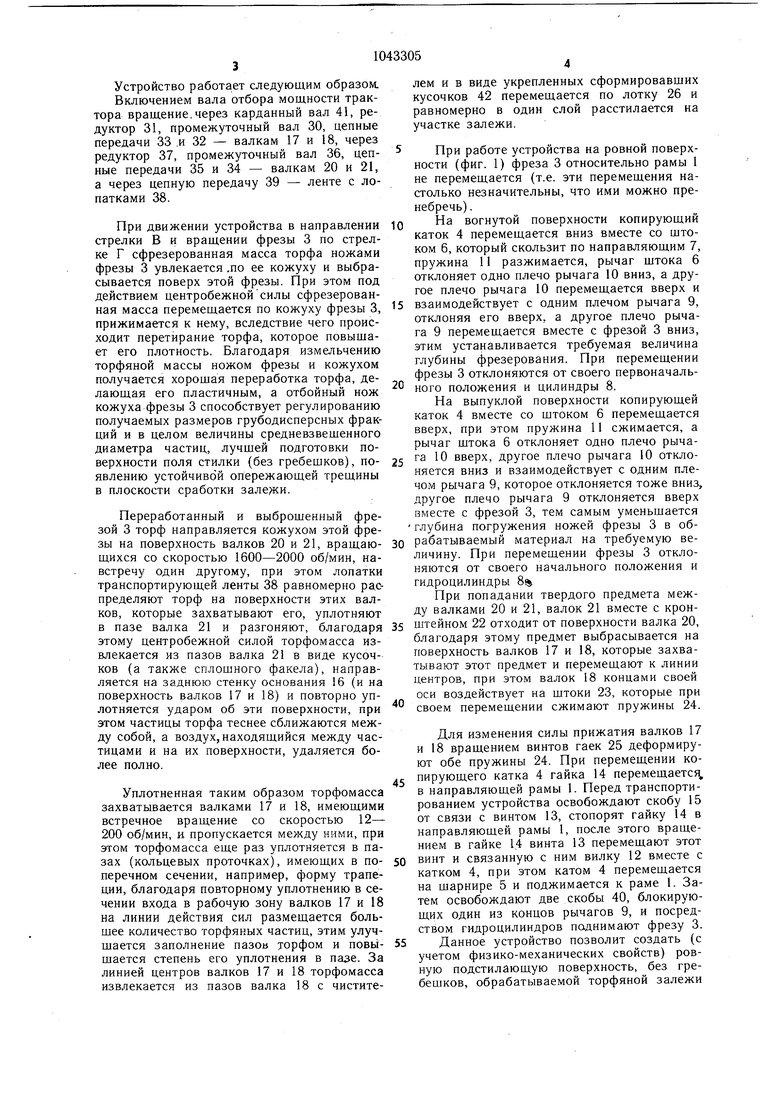

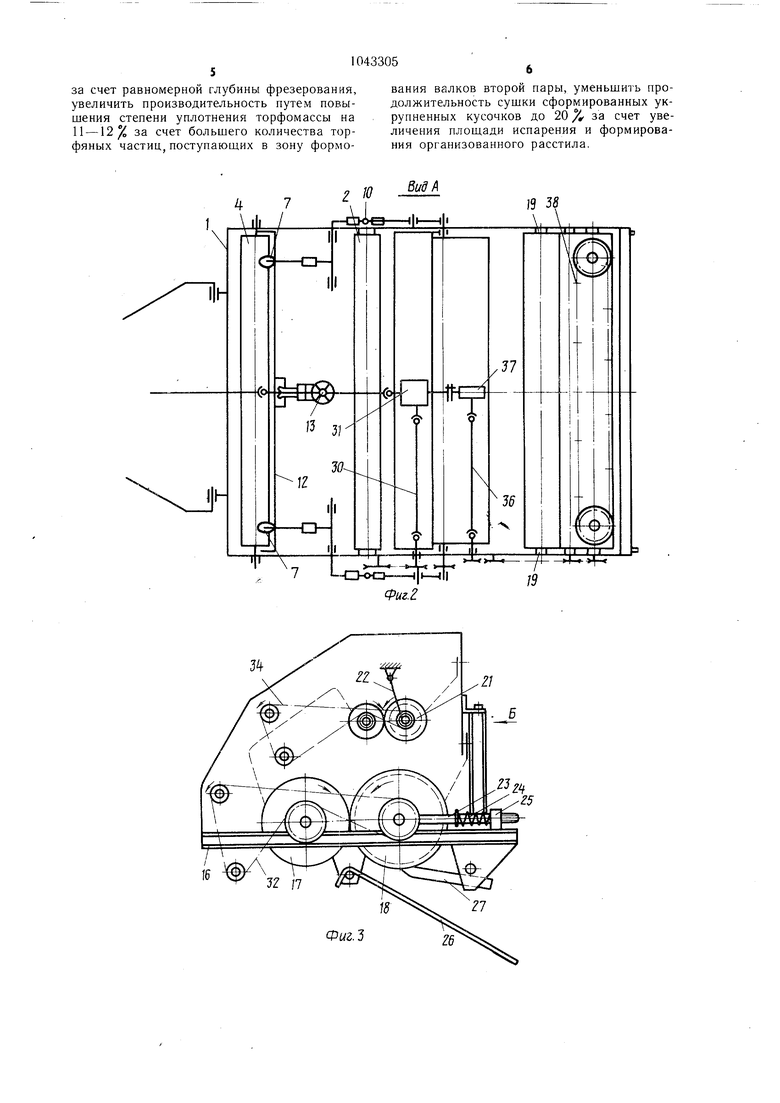

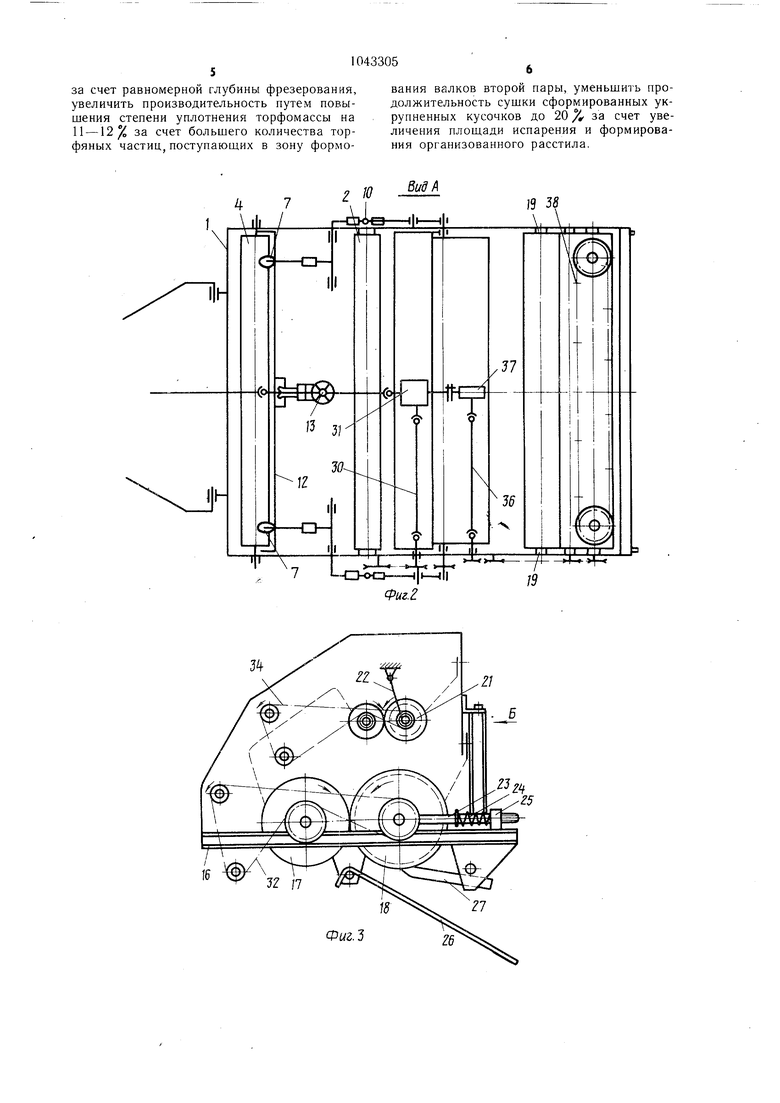

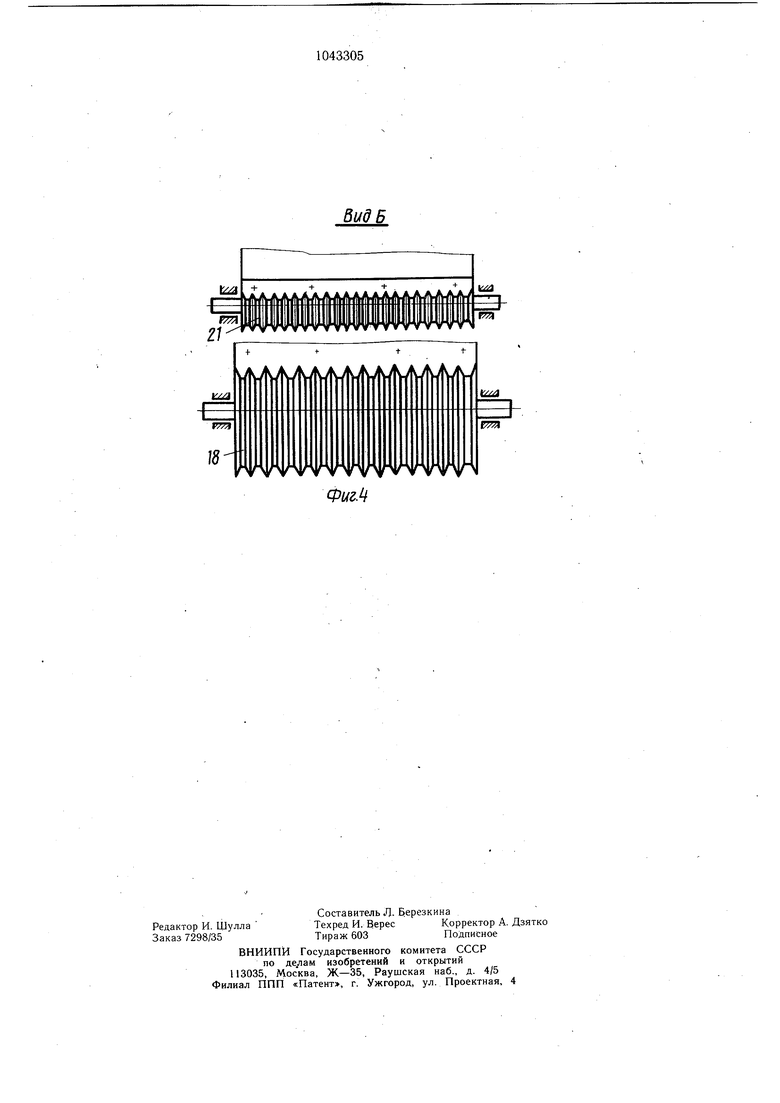

На фиг. 1 изображена схема устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел формования; на фиг. 4 - вид Б на фиг. 3.

Устройство ДЛЯ фрезерования, переработки, и формования включает раму 1, которая связана с двумя катками 2, фрезу 3 с кожухом и отбойным ножом, расположенную между катками 2, узел автоматического регулирования глубины фрезерования, представляющий собой копирующий каток 4, связанный через два шарнира 5 с двумя щтоками 6, каждый из которых помещен в направляющие 7 рамы , узел подвески фрезы, выполненный в виде двух гидроцилиндров 8, связывающих фрезу 3 с рамой 1 и двух рычагов 9, закрепленных на этой раме, один конец рычага 9 связан с фрезой 3, а другой - помещен в паз двуплечего рычага 10, закрепленного на кронштейне рамы 1, во второй паз рычага 10 помещен рычаг штока 6, подпружиненного пружиной 11, расположенной между кронштейном рамы 1 и этим штоком 6, узел вертикального перемещения катка 4, который состоит из вилки 12, винта 13, контактирующего одним концом со скобой вилки 12, и гайки 14, в которую помещен винт 13, размещен.ной в направляющей рамы 1 с возможностью перемещения скобы 15, стопорящей винт 13,узел формования, который состоит из основания 16, валка 17 с гладкой поверхно.стью, валка 18 с кольцевыми проточками, концы оси валка 17 опираются на подшипники 19, закрепленные на основании 16, а концы оси валка 18 опираются на подшипники 19, помещенные в направляющие основания 16 с возможностью горизонтального перемещения, валка 20 с гладкой поверхностью, концы оси которого опираются на подшипники, задержанные в боковых стенках основания 16, валка 21 с кольцевыми проточками, концы оси которого опираются на подшипники, заделанные в двух подвесных кронштейнах 22, шарнирно связанных с боковыми стенками основания 16, двух прижимных узлов, каждый из которых состоит из штока 23, пружины 24 и винта с гайкой 25, которые размепдены по концам оси валка 18, лоток 26, размешенный в нижней части основания 16, цепные передачи 27-29, связывающие фрезу 3 через промежуточный вал 30 с коническим редуктором 31, цепную передачу 32; связывающую между собой валки 17 и 18, цепную передачу 33, связывающую цепную передачу 32 с редуктором 31, цепную передачу 34,. связывающую между собой валки 20 и 21, цепную передачу 35, связывающую цепную передачу 34 через промежуточный вал 36 с редуктором 37, который в свою очередь на пря.мую соединен с редуктором 31, разравнивающий узел, выполненный в виде транспортирующей ленты 38 с. лопатками, связанной цепной передачей 39 с редуктором 37, две скобы 40, каждая из которых блокирует шарнирное плечо рычагов 9. Редуктор 31 посредством карданного вала 41 соединен с валом отбора мощности трактора (не показано).

Устройство работает следующим образом.

Включением вала отбора мощности трактора вращение.через карданный вал 41, редуктор 31, промежуточный вал 30, цепные передачи 33 .и 32 - валкам 17 и 18, через редуктор 37, промежуточный вал 36, цепные передачи 35 и 34 - валкам 20 и 21, а через цепную передачу 39 - ленте с лопатками 38.

При движении устройства в направлении стрелки В и вращении фрезы 3 по стрелке Г сфрезерованная масса торфа ножами фрезы 3 увлекается .по ее кожуху и выбрасывается поверх этой фрезы. При этом под действием центробежной силы сфрезерованная масса перемещается по кожуху фрезы 3, прижимается к нему, вследствие чего происходит перетирание торфа, которое повышает его плотность. Благодаря измельчению торфяной массы ножом фрезы и кожухом получается хорощая переработка торфа, делающая его пластичным, а отбойный нож кожуха фрезы 3 способствует регулированию получаемых размеров грубодисперсных фракций и в целом величины средневзвещенного диаметра частиц, лучшей подготовки поверхности поля стилки (без гребешков), появлению устойчивой опережающей трещины в плоскости сработки залежи.

Переработанный и выброшенный фрезой 3 торф направляется кожухом этой фрезы на поверхность валков 20 и 21, вращающихся со скоростью 1600-2000 об/мин, навстречу один другому, при этом лопатки транспортирующей ленты 38 равномерно распределяют торф на поверхности этих валков, которые захватывают его, уплотняют в пазе валка 21 и разгоняют, благодаря этому центробежной силой торфомасса извлекается из пазов валка 21 в виде кусочков (а также сплошного факела), направляется на заднюю стенку основания 16 (и на поверхность валков 17 и 18) и повторно уплотняется ударом об эти поверхности, при этом частицы торфа теснее сближаются между собой, а воздух, находящийся между частицами и на их поверхности, удаляется более полно.

Уплотненная таким образом торфомасса захватывается валками 17 и 18, имеющими встречное вращение со скоростью 12- 200 об/мин, и пропускается между ними, при этом торфомасса еще раз уплотняется в пазах (кольцевых проточках), имеющих в поперечном сечении, например, форму трапеции, благодаря повторному уплотнению в сечении входа в рабочую зону валков 17 и 18 на линии действия сил размещается больщее количество торфяных частиц, этим улучщается заполнение пазоь торфом и повь шается степень его уплотнения в пазе. За линией центров валков 17 и 18 торфомасса извлекается из пазов валка 18 с чистителем и в виде укрепленных сформировавших кусочков 42 перемещается по лотку 26 и равномерно в один слой расстилается на участке залежи.

5 При работе устройства на ровной поверхности (фиг. 1) фреза 3 относительно рамы 1 не перемещается (т.е. эти перемещения настолько незначительны, что ими можно пренебречь) .

Q На вогнутой поверхности копирующий каток 4 перемещается вниз вместе со щтоком 6, который скользит по направляющим 7, пружина 11 разжимается, рычаг штока 6 отклоняет одно плечо рычага 10 вниз, а другое плечо рычага 10 перемещается вверх и

5 взаимодействует с одним плечом рычага 9, отклоняя его вверх, а другое плечо рычага 9 перемещается вместе с фрезой 3 вниз, этим устанавливается требуемая величина глубины фрезерования. При перемещении фрезы 3 отклоняются от своего первоначаль0 ного положения и цилиндры 8.

На выпуклой поверхности копирующей каток 4 вместе со щтоком 6 перемещается вверх, при этом пружина 11 сжимается, а рычаг штока 6 отклоняет одно плечо рычага 10 вверх, другое плечо рычага 10 отклоняется вниз и взаимодействует с одним плечом рычага 9, которое отклоняется тоже вниз, другое плечо рычага 9 отклоняется вверх вместе с фрезой 3, тем самым уменьшается глубина погружения ножей фрезы 3 в обрабатываемый материал на требуемую величину. При перемещении фрезы 3 отклоняются от своего начального положения и гидроцилиндры 8%

При попадании твердого предмета между валками 20 и 21, валок 21 вместе с кронштейном 22 отходит от поверхности валка 20, благодаря этому предмет выбрасывается на поверхность валков 17 и 18, которые захватывают этот предмет и перемешают к линии центров, при этом валок 18 концами своей оси воздействует на штоки 23, которые при

своем перемещении сжимают пружины 24.

Для изменения силы прижатия валков 17 и 18 вращением винтов гаек 25 деформируют обе пружины 24. При перемешении ко, пирующего катка 4 гайка 14 перемещаете в направляющей рамы 1. Перед транспортированием устройства освобождают скобу 15 от связи с винтом 13, стопорят гайку 14 в направляющей рамы 1, после этого вращением в гайке 14 винта 13 перемешают этот

0 винт и связанную с ним вилку 12 вместе с катком 4, при этом катом 4 перемешается на шарнире 5 и поджимается к раме 1. Затем освобождают две скобы 40, блокирующих один из концов рычагов 9, и посредством гидроцилиндров поднимают фрезу 3.

5 Данное устройство позволит создать (с учетом физико-механических свойств) ровную подстилающую поверхность, без гребешков, обрабатываемой торфяной залежи

за счет равномерной глубины фрезерования, увеличить производительность путем повышения степени уплотнения торфомассы на 11 -12°/, за счет большего количества торфяных частиц, поступаюших в зону формования валков второй пары, уменьшить продолжительность сушки сформированных укрупненных кусочков до 20 /i- за счет увеличения плошади испарения и формирования организованного расстила.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для добычи торфа | 1988 |

|

SU1689628A1 |

| ФРЕЗЕР | 2004 |

|

RU2253016C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ТОРФЯНОЙ ЗАЛЕЖИ | 1997 |

|

RU2119058C1 |

| Устройство для фрезерования торфа | 1989 |

|

SU1684502A1 |

| Машина для добычи кускового торфа | 1989 |

|

SU1668672A1 |

| ФРЕЗЕР | 2001 |

|

RU2193663C1 |

| Устройство для фрезерования торфяной залежи | 1979 |

|

SU906201A1 |

| Фрезерный барабан для добычи торфа | 1980 |

|

SU956795A1 |

| МАШИНА ДЛЯ ПОСЛОЙНОЙ ДОБЫЧИ КУСКОВОГО ТОРФА | 1951 |

|

SU97513A1 |

| Лабораторный стенд для исследования прямоугольного и косоугольного резания фрезой торфяных монолитов | 2020 |

|

RU2755779C1 |

УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ, ПЕРЕРАБОТКИ И ФОРМИРОВАНИЯ ТОРФА, включающее раму, фрезу с кожухом, узел автоматического регулирования глубины фрезерования, узел подвески фрезы, узел формования, состоящий из валков, установленных с возможностью вращения навстречу друг другу, привод и передаточный механизм , соединяющий фрезу и валки с приводом, отличающееся тем, что, с целью повыщения производительности устройства, оно снабжено двумя двуплечими рычагами с пазами на концах, одия из которых жестко скреплен с рамой, другой - с фрезой и установлены с возможностью взаимодействия друг с другом, при этом узел формования снабжен дополнительной парой валков, установленных над вышеупомянутыми валками, а узел регулирования глубины фрезерования выполнен в виде копирующего катка, установленного на оси, каждый конец которой соединен посредством шарнира с подпружиненным штоком, размещенным в направляющей рамы и имеющим рычаг, посредством которого шток взаимодейi ствует с одним из пазов двуплечего рычага рамы. (/)

3

Фиг.З

Л

. 5

ФигМ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солопов С | |||

| Г | |||

| и др | |||

| Торфяные машины и комплексы | |||

| М., Недра, 1973, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для фрезерования, переработки и формования торфа | 1949 |

|

SU86683A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-23—Публикация

1980-11-12—Подача