Изобретение относится к получению смазочных материалов, в частности к способу получения высокодисперсного порошка трисульфида молибдена (Мо$з), который используется в качестве добавки к смазочным материалам (маслам и пластичным смазкам) для улучшения их противоизнос- ных, противозадирных и антифрикционных характеристик.

Известно, что размер частицтвердых смазочных материалов, вводимых в смазочные композиции, существенно влияет на проявление ими смазывающих свойств: при увеличении размеров частиц эффективность добавок (графит, дисульфид молибдена) резко снижается. В случае применения добавок твердых смазочных материалов в моторные масла возможность их применения обусловлена размерами пор масляных фильтров двигателей (обычно 1-5 мкм).

Получение высокрдиспёрсных порошков твердых смазочных материалов представляет собой достаточно технически сложную задачу.

Измельчение дисульфида молибдена осуществляют в коллоидных мельницах в олеофильной среде с добавлением 10% ал- кенилянтарного ангидрида.

Влияние размеров частиц трисульфида молибдена, вводимого в смазочные материалы, на улучшение их противоизносных и противозадирных характеристик неизвестно. Проведенные испытания двух различных образцов трисульфида молибдена различной дисперсности (1-39% частиц с размером до 1 мкм, 68% до 5 мкм; 11-21 %

VI

ю

N

сл

00

СО

2,1-2,6 мкм; 30% до 5 мкм; 48,5% до 20 мкм) при введении в пластичную смазку показывают при испытании на четырехшариковом трибометрё, что образец I имеет нагрузку сваривания 2,1, а индекс задира в 1,3 раза выше, чем образец SI, содержащий более крупные частицы.

Известен способ получения трисульфи- да молибдена из молибдатов щелочных металлов или аммония взаимодействием их с сероводородом или его солями в водном растворе с образованием соответствующей тиосоли, которую разлагают действием минеральных кислот, получая трисульфид молибдена, выпадающий в осадок.

При этом размер частиц получаемого осадка не принимается во внимание. Воспроизведение данного способа при различных концентрациях реагентов дает лучший образец с содержанием частиц размером до 1 мкм не более 14%. Получаемый по этому способу трисульфид молибдена может использоваться как добавка только к консистентным смазкам.

Целью изобретения .является повыше- ние дисперсности порошка трисульфида молибдена.

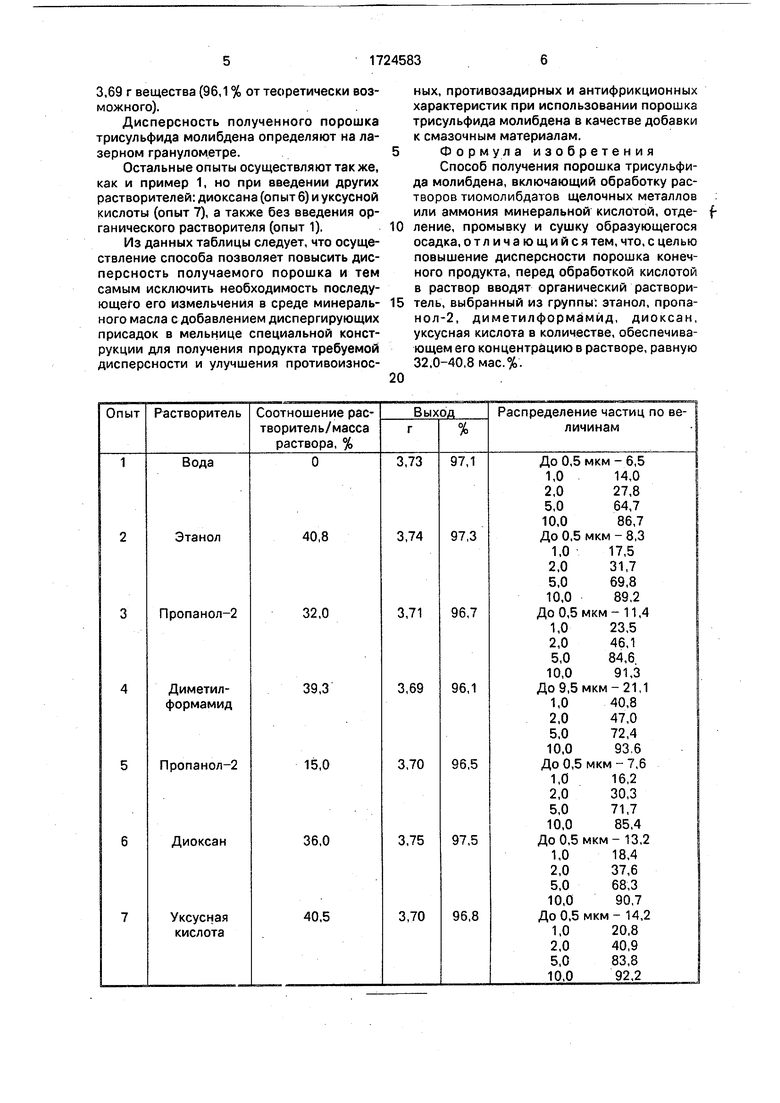

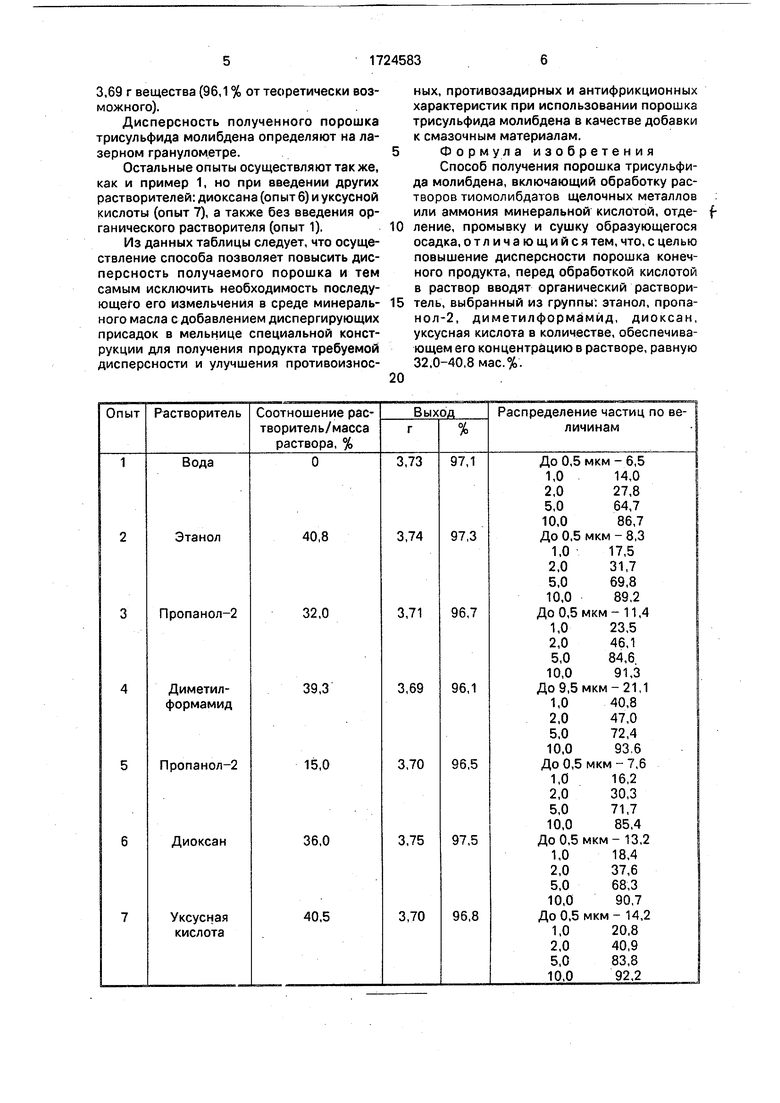

Поставленная цель достигается тем, что перед обработкой кислотой в раствор вводят органический растворитель, взятый в количестве 32-40,8% от массы раствора. В качестве органического растворителя используют этанол, пропанол-2, диметилфор- мамид, диоксан и уксусную кислоту. Использование органического растворите- ля позволяет существенно уменьшить размер частиц в получаемом осадке трисульфида молибдена (опыты 2,3,4)-доля частиц с размером до 1 мкм достигает 40,8%. Кроме того, облегчается фильтрация и промывка высокодисперсного осадка.

Выбор концентрации органического раствора, вводимогб в реакционную массу при получении высокодисперсного трисульфида молибдена, экспериментально обос- нован. Используемая концентрация каждого растворителя является максимальной, при которой не происходит выделение из раствора неорганических продуктов перед добавлением серной кислоты. При меньших концентрациях одного и того же растворителя размер частиц получаемого продукта увеличивается. Таким образом, варьируя соотношение вода-растворитель, можно получать трисульфид молибдена раз- личной дисперсности.

Предлагаемый способ не требует для своего осуществления специального сложного оборудования, может быть осуществлен в стандартной химичесюй аппаратуре,

обеспечивает высокий выход целевого продукта.

Полученный высокодисперсный порошок трисульфида молибдена пригоден для использования в качестве противоизнос- ной, противозадирной, антифрикционной добавки к различным смазочным материалам: пластичным смазкам, индустриальным и моторным маслам.

Пример1.КЗОмл раствора (29,5 г), приготовленного из 2,9 г МоОз, 1,6 г NaOH и 25 мл воды, прибавляют при перемешивании 30,3 мл 18%-ного раствора Na2S (36,7г), раствор охлаждают до 15°С и прибавляют 60 мл 95%-ного этилового спирта (48,2 г). Содержание этанола в растворе 40,8%. Затем при перемешивании и охлаждении к раствору приливают 66,7 г (55,4 мл) 43 %-ной HaS04 с такой скоростью, что температура не превышает 15°С. Выпавший осадок отфильтровывают, промывают водой до отсутствия сульфат-ионов в промывной воде, затем добавляют 20 мл этанола и высушивают на воздухе до постоянного веса. Получают 3,74 г вещества (97,3% от теоретически возможного).

Характеристика дисперсности продукта приведена в таблице.

П р и м е р 2. К 30 мл (29,5 г) раствора, приготовленного из 2,9 г МоОз, 1,6 г NaOH и 25 мл воды, прибавляют при перемешивании 30,2 мл 18%-ного раствора NaaS (36,7 г), раствор охлаждают до 15°С и прибавляют 40 мл пропанола-2 (31,2 г). Содержание в растворе пропанола-2 32%. Затем при перемешивании и охлаждении к раствору прибавляют 66,7 г (55,4 мл) 30%-ной НаЗСм с такой скоростью, что температура не превышает 15°С. Выпавший осадок отфильтровывают, промывают водой до отсутствия сульфат-ионов в промывной воде, затем добавляют 20 мл пропанола-2 и высушивают на воздухе до постоянного веса. Получают 3,71 г вещества (96,7% от теоретически возможного),

П р.и м е р 3. К 30 мл раствора (29,5 г), приготовленного из 2,9 г МоОз, 1,6 г NaOH и 25 мл воды, прибавляют при перемешивании 30,2 мл 18%-ного раствора NaaS (36,7 г), раствор охлаждают до 15°С и прибавляют 45 мл диметилформамида (42,8 г). Содержание диметилформамида в растворе 39,3%. Затем при перемешивании и охлаждении к раствору прибавляют 66,7 г (55,4 мл) 30% H2S04 с такой скоростью, что температура не превышает 15°С. Выпавший осадок отфильтровывают, промывают водой до отсутствия сульфат-ионов в промывной воде и высушивают при комнатной температуре до постоянного веса. Получают

3,69 г вещества (96,1 % от теоретически возможного).

Дисперсность полученного порошка трисульфида молибдена определяют на лазерном гранулометре.

Остальные опыты осуществляют так же, как и пример 1, но при введении других растворителей: диоксана (опыт 6) и уксусной кислоты (опыт 7), а также без введения органического растворителя (опыт 1).

Из данных таблицы следует, что осуществление способа позволяет повысить дисперсность получаемого порошка и тем самым исключить необходимость последующего его измельчения в среде минерального масла с добавлением диспергирующих присадок в мельнице специальной конструкции для получения продукта требуемой дисперсности и улучшения противоизнос0

5

0

ных, про™возадирных и антифрикционных характеристик при использовании порошка трисульфида молибдена в качестве добавки к смазочным материалам.

Формула изобретения Способ получения порошка трисульфида молибдена, включающий обработку растворов тиомолибдатов щелочных металлов или аммония минеральной кислотой, отделение, промывку и сушку образующегося осадка, отличающийся тем, что, с целью повышение дисперсности порошка конечного продукта, перед обработкой кислотой в раствор вводят органический растворитель, выбранный из группы: этанол, пропа- нол-2, диметилформамйд, диоксан, уксусная кислота в количестве, обеспечивающем его концентрацию в растворе, равную 32,0-40,8 мае. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИЯДЕРНЫЕ СЕРОСОДЕРЖАЩИЕ МОЛИБДАТЫ ЧЕТВЕРТИЧНОГО АММОНИЯ В КАЧЕСТВЕ ПРИСАДОК К СМАЗКАМ | 2017 |

|

RU2742775C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ | 2004 |

|

RU2302452C2 |

| Способ получения наноструктурированного материала для анодов металл-ионных аккумуляторов | 2020 |

|

RU2751131C1 |

| СЕРОСОДЕРЖАЩИЕ БИЯДЕРНЫЕ МОЛИБДАТЫ ИМИДАЗОЛИЯ В КАЧЕСТВЕ ПРИСАДОК К СМАЗКАМ | 2017 |

|

RU2736493C2 |

| Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб и способ его получения | 2014 |

|

RU2626827C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СЛОИСТЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ГРАФИТА И СУЛЬФИДА МОЛИБДЕНА | 2012 |

|

RU2495752C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕТРАМЕТИЛТИУРАМДИСУЛЬФИДА В БИОЛОГИЧЕСКОМ МАТЕРИАЛЕ | 2009 |

|

RU2415425C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2395563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСУЛЬФИДА МОЛИБДЕНА | 1988 |

|

SU1559636A1 |

| Способ получения трисульфида молибдена | 1981 |

|

SU977396A1 |

Изобретение относится к способу получения порошка трисульфида молибдена и позволяет повысить дисперсность порошка и тем самым улучшить эффективность использования порошка трисульфида молибдена в качестве добавок к смазочному материалу. В предварительно приготовленный водный раствор тиомолибдата щелочного металла или аммония вводят органический растворитель, выбранный из группы: этанол, пропанол-2, диметил- формамид, диоксан, уксусная кислота, в количестве, обеспечивающем его концентрацию в растворе, равную 32,0-40,8 мас.%. Полученный раствор подкисляют минеральной кислотой выпавший осадок отделяют, промывают и сушат. Получают высокодисперсный порошок с преимущественным размером частиц 1-2 мкм. 1 табл.

| Основы металлургии | |||

| Общие вопросы металлургии./Под ред.Н.С.Грейнера | |||

| - М.: Металлургия, т.1, 1961, с.41-46. |

Авторы

Даты

1992-04-07—Публикация

1990-02-05—Подача