сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ШТУЧНЫХ ИЗДЕЛИЙ ИЗ ОПИЛКОБЕТОНА С ДОБАВЛЕНИЕМ ЗОЛЫ-УНОСА | 2012 |

|

RU2570727C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОПИЛКОБЕТОННЫХ КИРПИЧЕЙ ^МЕТОДОМ ПОЛУСУХОГО ВИБРОПРЕССОВАНИЯ | 2012 |

|

RU2570726C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-БЕТОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2194685C2 |

| АЭРИРОВАННЫЙ ЛЕГКИЙ БЕТОН | 2005 |

|

RU2288904C1 |

| ПОЛИДИСПЕРСНАЯ ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ С НАНОМОДИФИКАТОРОМ | 2016 |

|

RU2641349C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031881C1 |

| ДРЕВЕСНО-ТАЛЬКОХЛОРИТО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570214C1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР БЕТОНА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ (ВАРИАНТЫ) | 2007 |

|

RU2361833C2 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И КОНСТРУКЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2568445C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2569422C1 |

Изобретение относится к изготовлению строительных материалов и может быть использовано для производства стеновых изделий. Цель изобретения - повышение прочности и снижение водопоглощения изделий, Способ предусматривает обработку высушенных опилок 2/3 ч. 30%-го водного раствора технических лигносульфонатов и затем портландцементом, смешивают/3-пол- угидрат сульфата кальция, песок и оставшуюся 1/3 ч. указанных технических лигносульфонатов. В полученную смесь вводят обработанные опилки. Прочность опил- кобетона 7,4 МПа, водопоглощение 25%. 2 табл.

Изобретение относится к изготовлению строительных материалов и может быть .использовано для производства стеновых изделий.

Цель изобретения - повышение прочности и снижение водопоглощения изделий.

Способ осуществляют следующим образом,

В качестве сырьевых материалов при изготовлении образцов используют:/ -полугидрат сульфата кальция (ГОСТ 125-79), портландцемент М 400 (ГОСТ 10178-85), древесные опилки (ГОСТ 18320-78), строительный песок (ГОСТ 8736-85). В качестве пластификатора используют сульфатно- дрожжевую бражку (СДБ), ГОСТ 81-79-74, ТУ 81-04-225-73.

Высушенные до постоянного веса и от- дозированные опилки засыпают в смеситель, в последний вводят 30%-ный раствор

лигносульфонатов, например (СДБ), перемешивают 3-4 мин, затем в обработанные опилки в работающий смеситель вводят портландцемент, где перемешивание длится 2-3 мин, потом вводят в смесь, параллельно приготовленную в другом бетоносмесителе, - полугидрат сульфата кальция, песок и воду, предварительно перемешанную с остальной частью лигносульфонатов, и перемешивают в течение 3-4 мин и, наконец, вводят обработанные лиг- носульфонатами и цементом опилки и перемешивают 3 мин.

Такая очередность введения компонентов в смесь при изготовлении изделий из опилкобетона позволяет улучшить физико- механические свойства опилкобетона. Более того, при таком способе перемешивания опилки дважды обрабатываются: водным раствором лигносульфонатов и портландцешкА

ю

Јь CN Ю Ю

ментом, что приводит к значительному повышению прочности и снижению водопог- лощения опилкобетона.

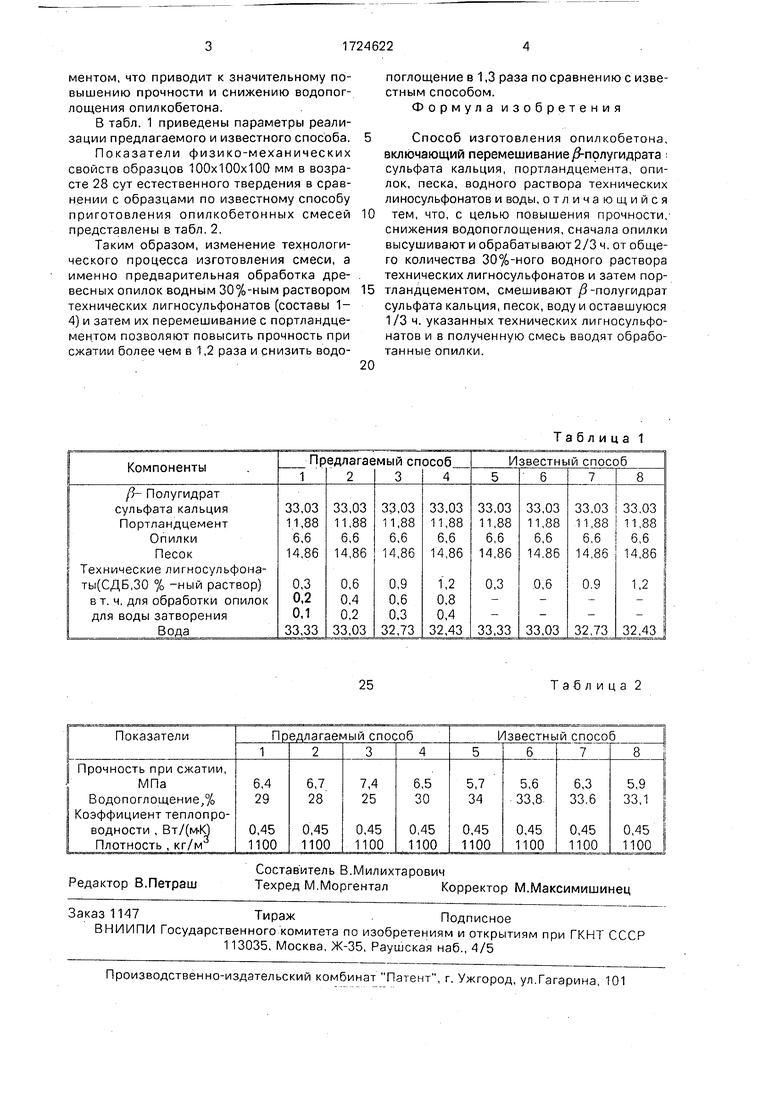

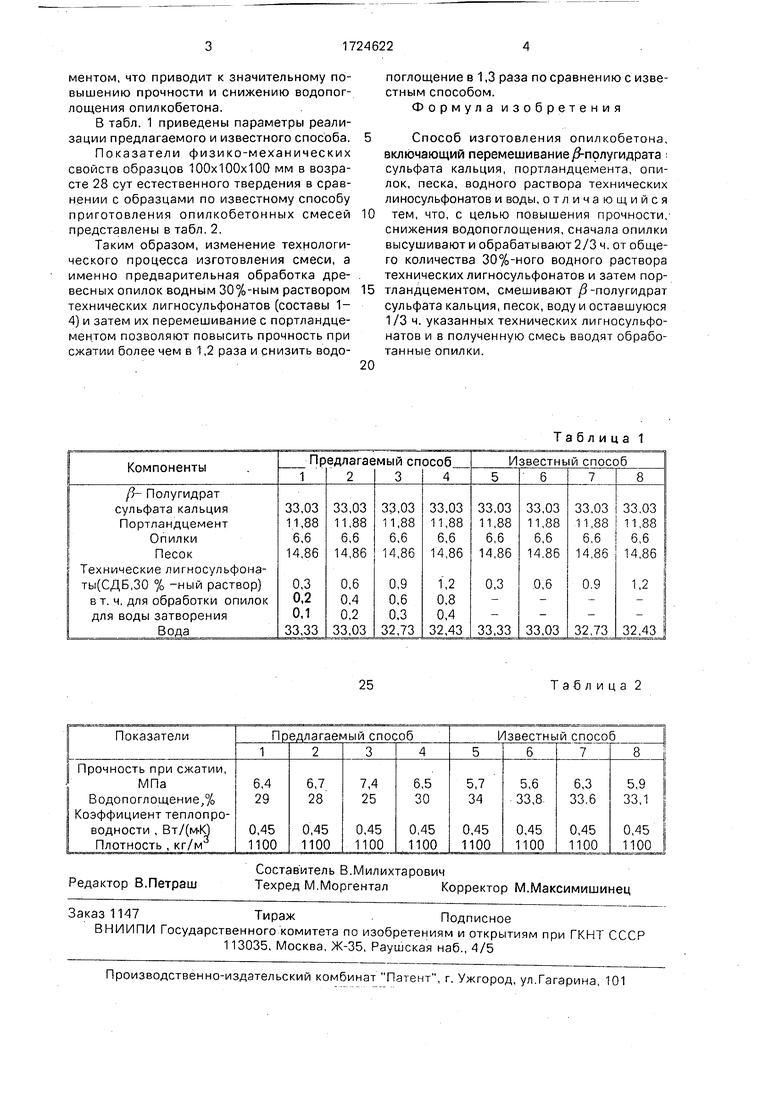

В табл. 1 приведены параметры реализации предлагаемого и известного способа.

Показатели физико-механических свойств образцов 100x100x100 мм в возрасте 28 сут естественного твердения в сравнении с образцами по известному способу приготовления опилкобетонных смесей представлены в табл.2.

Таким образом, изменение технологического процесса изготовления смеси, а именно предварительная обработка древесных опилок водным 30%-ным раствором технических лигносульфонатов (составы 1- 4) и затем их перемешивание с портландцементом позволяют повысить прочность при сжатии более чем в 1,2 раза и снизить водопоглощение в 1,3 раза по сравнению с известным способом.

Формула изобретения

Способ изготовления опилкобетона,

включающий перемешивание уЗ-полугидрата : сульфата кальция, портландцемента, опилок, песка, водного раствора технических линосульфонатов и воды, отличающийся

тем, что, с целью повышения прочности,- снижения водопоглощения, сначала опилки высушивают и обрабатывают 2/3 ч. от общего количества 30%-ного водного раствора технических лигносульфонатов и затем портландцементом, смешивают /3 -полугидрат сульфата кальция, песок, воду и оставшуюся 1/3 ч. указанных технических лигносульфонатов и в полученную смесь вводят обработанные опилки.

Таблица 1

25

Та-блица 2

| Алкснис Ф.Ф | |||

| Твердение и деструкция гипсоцементных композиционных материалов | |||

| - Л.: Стройиздат, 1988, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Алкснис Ф.Ф | |||

| Быстротвердеющий опилкобетон для малоэтажного строительства (опыт Латвийской ССР) | |||

| Обзор | |||

| - Рига, ЛатНИИНТИ, 1986, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-04-07—Публикация

1990-01-02—Подача