Изобретение относится к реакторам- смесителям непрерывного действия и может быть использовано для проведения физических и химических процессов преимущественно с нагретыми газами в химической, нефтехимической и других отраслях промышленности.

Цель изобретения - повышение качества смешения компонентов и расширение возможностей оперативной корректировки процесса.

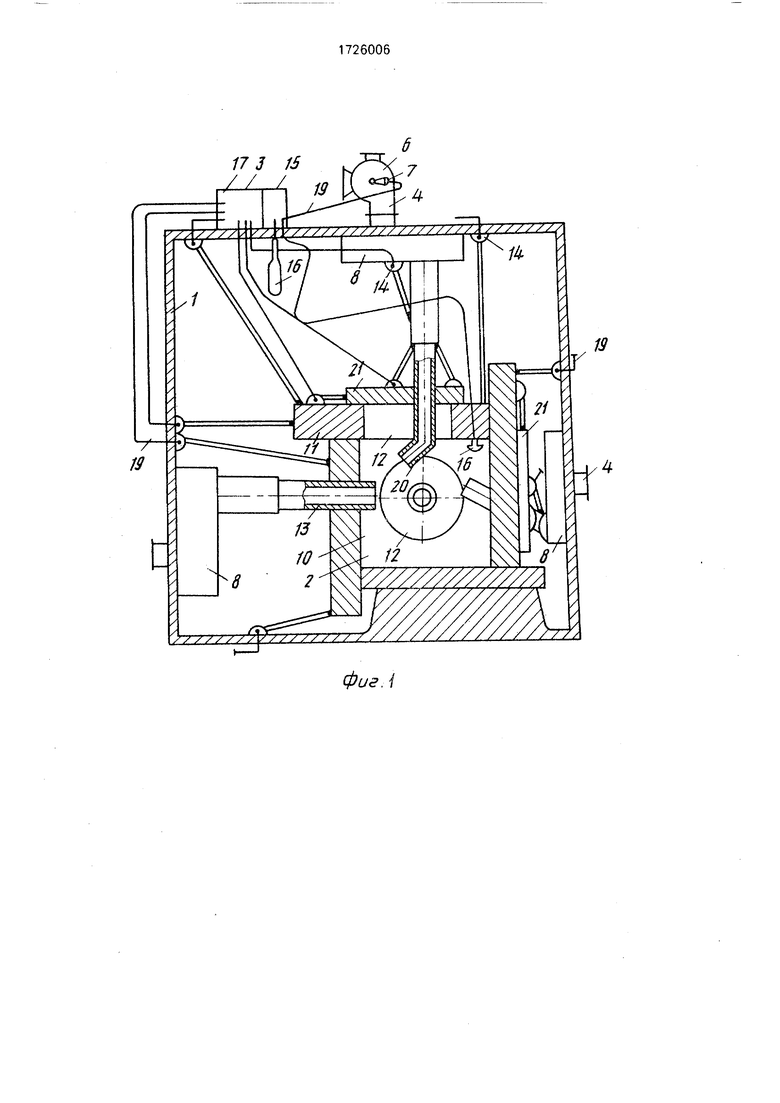

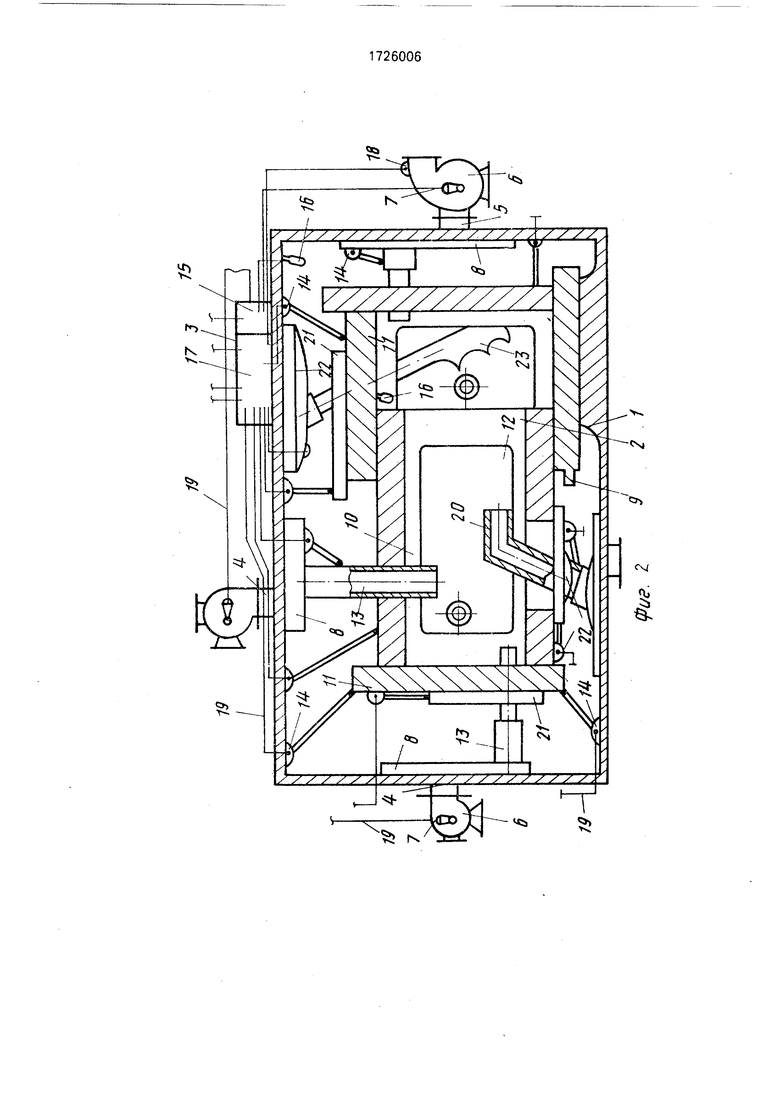

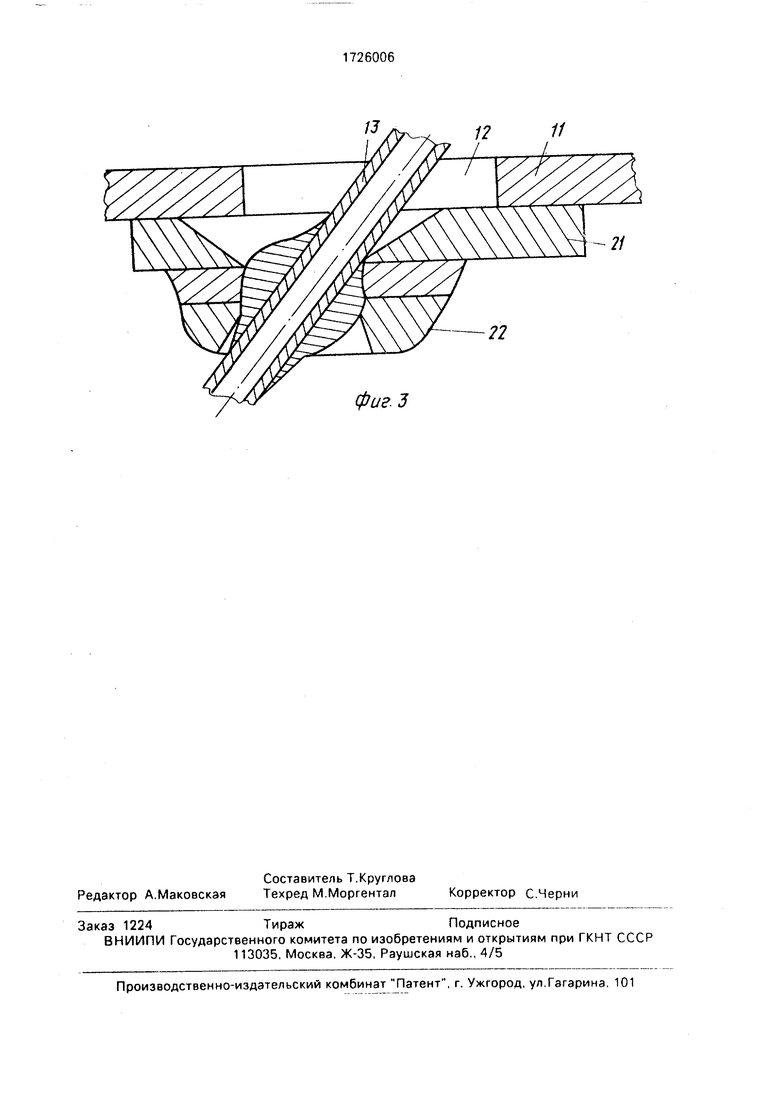

На фиг. 1-3 показан предлагаемый реактор-смеситель.

Реактор-смеситель содержит экранирующий корпус 1, в котором размещена реакционная камера 2, и систему 3 управления. Экранирующий корпус 1 снабжен входными патрубками 4, выходными патрубками 5. На корпусе размещены вентиляторы 6 подачи и отсоса газов с регуляторами 7 расхода. На входных патрубках размещены распределительные накладки 8, а реакционная камера 2 установлена на опорах 9 скольжения. Рео о

акционная камера 2 выполнена из одного или нескольких блоков 10, состоящих из плит 11 с отверстиями 12, сквозь которые введены патрубки 13. Плиты 11 установлены с возможностью продольного и поперечного перемещений и снабжены приводами 14.

Система 3 управления содержит блок 15 управления поджатием плит с датчиками 16 давления в камере 2 и в управляющей зоне между экранирующим корпусом 1 и подвижными элементами камеры 2, оптимизирующий блок 17 управления, соединенный с датчиком 18 концентрации конечного продукта в отходящей смеси. Блоки 15 и 17 управления соединены с приводами 14 и регуляторами 7 расхода связями 19.

Для дополнительного повышения качества смешения компонентов входные патрубки 13 могут быть снабжены изогнутыми под углом соплами 20 и приводами 14 для обеспечения возможности вращения вокруг оси. При этом расширяются зона и угол подачи компонента в камеру 2.

Для продольного расширения зоны подачи компонентов в камеру 2 отверстия 12 и плитах 11 выполняютувеличенного размера - на один-два порядка больше сечения входных патрубков 4 - и перекрывают накладками 21, смонтированными с возможностью продольного и поперечного перемещений по плитам 11 и до перекрытия отверстий 12 и снабженными приводами 14, 8 накладках 21 выполнены отверстия, в которые введены входные патрубки 4 с приводами 14, обеспечивающими их продольное перемещение, а в случае применения изогнутых сопл 20 и осевое вращение. Такая конструкция позволяет при необходимости расширить зону подачи компонентов практически до полного объема камеры 2.

Для обеспечения широкого диапазона углов подачи компонентов в камеру 2 накладки 21 снабжены шарнирами 22 (фиг. 3) с приводами 14 изменения углов наклона входных патрубков 4. Аналогичными шарнирами при.этом снабжены и распределительные накладки 8. В случае же, когда исходные компоненты не содержат включений, загрязняющих полости прохождения, распределительные накладки 8 можно не использовать, подавая компоненты прямо под экранирующий корпус 1.

Части входных патрубков 4, введенные внутрь камеры 2, выполняют не только функцию подачи компонентов, но служат также турбулизаторами компонентов, поданных в камеру 2 ранее. Однако целесообразно также применять специальные рабочие органы-тгур- булизаторы 23 (фиг. 2). расположенные по

ходу потока веществ после входных патрубков 4, смонтированные аналогично входным патрубкам 4.

Реактор-смеситель работает следующим образом.

Исходные компоненты с небольшим расходом, регулируемым регулятором 7 вентиляторов 6 подачи и отсоса газов, через входные патрубки распределительные на0 кладки 8 поступают в камеру 2, где происходит их перемешивание, а при необходимости - химическая реакция, Конечный продукт с отходящей смесью откачивается через выходной патрубок 5, где датчик 18 концентра5 ции конечного продукта осуществляет анализ и подает сигнал на оптимизирующий блок 17 системы 3 управления. В оптимизирующем блоке 17 управления запоминается результат и по связям 19 в соответствии с

0 программой подаются команды на приводы 14 и регуляторы 7 для пробного изменения положения блоков 10, плит 11, распределительных накладок 8, входных патрубков 4, а также регулирования расходов исходных

5 компонентов. Блоки 10, плиты 11, распределительные накладки 8 и входные патрубки 4 перемещаются в экранирующем корпусе 1 относительно друг друга и по опорам 9 скольжения. Манипулирование регулирую0 щими элементами можно проводить поочередно или одновременно в зависимости от заданной программы. После каждого манипулирования оптимизирующий блок 17 управления сравнивает новое значение

5 полученного состояния конечного продукта с предыдущими и дает новые команды на приводы 14 и регуляторы 7 в сторону улучшения состояния конечного продукта. Параллельно блок 15 управления поджатием

0 плит анализирует разницу давлений, показываемую датчиками 16 давления в камере 2 и в управляющей зоне, и регулирует через связи 19 регуляторами 7 работу вентиляторов 6, создавая необходимый герметизирующий

5 подпор на камеру2 для предотвращения утечки реакционной смеси из камеры 2 под экранирующий корпус 1 через зазор между плитами 11. После достижения оптимального значения концентрации (состояния) конеч0 ного продукта система 3 управления может по дополнительной программе опробовать другие варианты в регулируемой области для контроля наличия других оптимумов. Если полученные значения хуже первого опти5 мального, система 3 управления возвращает реактор-смеситель в оптимальное положение и устанавливает стационарный режим с периодическим отслеживанием. Если же в одном из проверочных вариантов результат лучше, чем в первом оптимальном, то про;

изводится новый поиск оптимума, после чего устройство входит в стационарный режим.

Аналогичным образом работает реактор-смеситель, входные патрубки 4 которого снабжены изогнутыми соплами 20 (фиг. 2). Отличие заключается в том. что в процессе поиска оптимума входные патрубки А не только вдвигаются или выдвигаются из камеры 2, но и поворачиваются вокруг своей оси, при этом сопла 20 обеспечивают подачу компонентов в различных направлениях.

Для расширения зоны подачи компонентов в камеру 2 применяется реактор- смеситель с накладками 21 на плитах 11. В зависимости от состояния конечного продукта система 3 управления посредством приводов 14 перемещает накладки 21 по плитам 11 так, чтобы входные патрубки 4 перемещались в отверстиях 12 вдоль и поперек блоков 10.

Реактор-смеситель, снабженный накладками 21 с шарнирами 22, работает следующим образом.

Система 3 управления контролирует состояние конечного продукта и манипулирует при помощи приводов 14 блоками 10 и их плитами 11, вводит и выводит входные патрубки 4, поворачивает их вокруг оси при наличии сопл 20 и изменяет их углы наклона в шарнирах 22 при одновременном перемещении накладок21. При этом подача компонентов может производится практически из любых точек камеры 2 и практически в любом направлении. Параллельно осуществляется манипуляция приводами 14 распределительных накладок 8 при их наличии и регулирование расходов подачи компонентов регуляторами 7 вентиляторов 6.

Аналогичным образом работает реактор-смеситель, снабженный дополнительными рабочими органами-турбулизаторами 23. Приводы 14 обеспечивают по команде системы 3 управления продольное и поперечное перемещения накладок 21 (при их наличии) относительно плит 11 и введение или выведение рабочих органов-турбулиза- торов 23 из камеры 2. Рабочие органы-тур- булизаторы 23 могут использоваться в комплекте, создавая в камере 2 пережимы, решетки и т.д.

В качестве примера конкретного выполнения можно привести реактор-смеситель, изображенный на фиг. 1, 2 в масштабе 1:10. Корпус 1 выполнен из конструкционной стали, плиты 11, входные патрубки 4 и накладки 21 с шарнирами 22 изготовлены из графита

и графитированной керамики, обеспечивающей высокую термостойкость и низкие значения коэффициента трения скольжения. Система 3 управления собрана из се5 рийных элементов. Реактор-смеситель предназначен для проектирования неуниверсальных серийных реакторов для дожита отходящих газов путем определения оптимальных параметров для каждого конкрет0 ного производства.

Изобретение обеспечивает быструю оптимизацию физических и химических процессов, улучшает условия работы, позволяет автоматизировать производство и умень5 шить выбросы токсичных веществ в природную среду.

Формула изобретения

1, Реактор-смеситель непрерывного

0 действия, содержащий реакционную камеру изменяемого объема с входными и выход- ными патрубками, турбулизирующее устройство, отличающийся тем, что, с целью повышения качества смешения

5 компонентов и расширения возможностей оперативной корректировки процесса, он снабжен экранирующим корпусом для размещения реакционной камеры, последняя выполнена из одного или нескольких бло0 ков, имеющих форму плит, смонтированных с возможностью продольного и поперечного перемещений и снабженных приводами, при этом в плитах выполнены отверстия, сквозь которые введены патрубки, патрубки

5 установлены с помощью накладок с возможностью осевого перемещения, реактор-смеситель снабжен системой управления, включающей блок управления поджатием плит, соединенный с датчиками давления в

0 камере и в управляющей зоне между экранирующим корпусом и подвижными плитами камеры, оптимизирующий блок управления, соединенный с датчиком концентрации конечного продукта в отходя идей

5 смеси, при этом блок управления поджатием плит и оптимизирующий блок соединены с управляющими входами приводов блоков и регуляторами расхода газа на входе и выходе реактора-смесителя.

02. Реактор-смеситель по п. 1. отличающийся тем, что входные патрубки снабжены изогнутыми под углом соплами и до- полнительно снабжены приводом вращения,

5 3. Реактор-смеситель по пп. 1 и 2, отличающийся тем, что накладки снабжены шарнирами и приводами для изменения угла наклона патрубков.

фиг.-4

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПОЛЯКОВА В.И. И ГИДРОЭЛЕКТРОСТАНЦИЯ | 1999 |

|

RU2143078C1 |

| УСТАНОВКА ДЛЯ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА | 2004 |

|

RU2340856C2 |

| УСТАНОВКА ДЛЯ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА | 2008 |

|

RU2395776C1 |

| ДВИГАТЕЛЬ, ВЕРТОЛЕТ, МЕЛКОВОДНОЕ СУДНО | 1999 |

|

RU2153088C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294237C2 |

| САМОЛЕТ | 2000 |

|

RU2167787C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЛАСТИЧНЫХ СМАЗОК | 1994 |

|

RU2091156C1 |

| Пробоотборник | 1980 |

|

SU938068A1 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

| УСТАНОВКА ДЛЯ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА | 1995 |

|

RU2094728C1 |

Изобретение относится к реакторам- смесителям непрерывного действия и может быть использовано для проведения физических и химических процессов преимущественно с нагретыми газами в химической, нефтехимической и других отраслях промышленности. Оно обеспечивает повышение качества смешения компонентов и расширение возможностей оперативной корректировки процесса. Реактор-смеситель содержит систему управления, экранирующий корпус и установленную в нем камеру, состоящую из одного или нескольких блоков, выполненных из плит, смонтированных с возможностью продольного и/или поперечных перемещений и снабженных приводами. Система управления включает блок управления поджатием плит, соединенный с датчиками давления в камере и в управляющей зоне между экранирующим корпусом и подвижными плитами камеры. Оптимизирующий блок соединен с датчиком концентрации готового продукта. Входные патрубки могут быть снабжены изогнутыми соплами, имеющими возможность вращения. Регулирование происходит по конечному результату. 2 з.п. ф-лы, 3 ил. ИКЯЙЙ

| Циклонная печь для сжигания серы | 1974 |

|

SU709939A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для автоматического управления процессом извлечения асбестовых концентратов | 1979 |

|

SU896360A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для гидродинамической распушки волокна | 1978 |

|

SU781240A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Реактор-смеситель непрерывного действия | 1983 |

|

SU1210884A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-15—Публикация

1989-10-25—Подача