Изобретение относится к металлургии, конкретнее к непрерывной разливке электротехнических сталей с содержанием кремния 1-4%.

Известен способ непрерывной разливки стали, включающий подачу жидкого металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, поддерживание и направление слитка в зоне вторичного охлаждения при помощи поддерживающих элементов, охлаждение поверхности слитка водой, распыливаемой форсунками, сгруппированными по.участкам с изменением удельных расходов вдоль зоны вторичного охлаждения (ЗВО) по экспоненциальному закону от максимального значения под кристаллизатором до минимального в конце ЗВО, и далее на воздухе, в котором, подлине ЗВО, удельные расходы воды изменяют на участке под кристаллизатором по экспоненциальному закону в течение времени, равного 0,1-0,4 времени

полного затвердевания от 6,0-10,0 до 4,0- 6,0 м3/м2-ч в обратно пропорциональной зависимости от скорости вытягивания до 550-650°С, и далее до времени, равного 0,5-1,5 времени полного затвердевания слитка, удельные расходы изменяют по прямолинейному закону от 4,0-6,0 до 2,2-2,8 м /м -ч.

Недостатком известного способа является низка энтальпия после полного затвердевания слитка. В результате этого слиток при охлаждении на воздухе быстро остывает до температур вязко-хрупкой литой электротехнической стали (ниже 400°С), и, как следствие, высокого уровня остаточных напряжений, который свойственен для этой стали, происходит образование холодных трещин, приводящих к браку слитков. Снижение теплопотерь слитка после УН PC требует дополнительных мероприятий по теплоизоляции поверхности елитков, а снижение уровня остаточных напряжений мосл

с

VI Ю О

Сл5

жет быть достигнуто при отжиге слитков в специальных печах. В то же время сокращение длительности охлаждения слитков на воздухе до посада в методические печи, с целью исключения охлаждения их до крити- ческих температур, связано с техническими трудностями, вызванными необходимостью адъюстажных работ при подготовке к прокатке, которые требуют временных затрат и введения дополнительных линий грузопото- ков.

Известен также способ охлаждения не- прерывнолитого слитка в УН PC, в котором охлаждение слитка после правильных роликов производится до завершения кристал- лизации на всю его глубину только на участках последующей резки. В результате этого порезанные заготовки сохраняют жидкую сердцевину, что при совмещении непрерывной разливки с непосредственной прокаткой позволяет выдавать заготовку с температурой 1150-1200°С.

Недостатком известного способа является резкая неравномерность температурного поля по длине слитка из-за наличия захоложенных поясов в местах реза слитка. Вследствие этого у слитков из электротехнической стали под действием усилия вытягивания происходит утяжка в средней части слитка с более высокой температурой. Это приводит к отклонению размеров поперечного сечения слитка по его длине. (Склонность к утяжкам слитка свойственна для электротехнических сталей, так как они имеют низкую величину предела текучести при высоких температурах). Кроме того, известный способ непрерывного литья не позволяет получать электротехническую сталь высокой марочности.

Наиболее близким к предлагаемому яв- ляется способ непрерывной разливки стали, предусматривающий получение непрерывнолитой заготовки с высокой температурой, удерживающейся на заданном значении при любых условиях вторичного охлаждения, если оно осуществляется на длине слитка до участка, в котором степень затвердевания не превышает 60%.

Недостатком известного способа является то, что он предусматривает принуди- тельное охлаждение слитка, при пересчете доли затвердевшей фазы в поперечном сечении (60%) на длину участка охлаждения, на длине 0,37 от глубины жидкой лунки. Лри такой длине ЗВО вести разливку электро- технических сталей в крупногабаритные слябы (толщина более 150 мм) при скорости вытягивания слитка выше 0,3 мин не представляется возможным из-за значительного поддутия оболочки слитка между поддерживающими элементами технологической линии вертикальных и криволинейных УН PC. Кроме того, известный способ не устраняет таких недостатков, как утяжка слитков из электротехнических сталей. К недостаткам этого способа следует также отнести малую долю высокой марочности получаемых электротехнических сталей.

Цель изобретения - повышение качества стали и стабильности процесса непрерывной разливки, снижение потерь металла за счет устранения поддутия слитка, исключения утяжек слитка, повышения его теплосодержания, которое противодействует образованию холодных трещин и способствует осуществлению горячего посада слитков в методические печи.

Поставленная цель достигается тем, что в способе непрерывной разливки электротехнических сталей, включающем подачу жидкого металла в кристаллизатор, вытягивание из кристаллизатора слитка с переменной скоростью, охлаждение слитка водой или водовоздушной смесью и затем на воздухе, охлаждение производят монотонно до 650-800°С на участке длиной 0,1-0,25 глубины жидкой лунки от мениска металла, затем выдерживают эту температуру на участке 0,75-0,98 глубины жидкой лунки. При этом температуру слитка в указанных пределах устанавливают в обратной зависимости от содержания кремния в стали.

Исследованием установлено, что резкое падение прочностных свойств у литых электротехнических сталей происходит в районе 700-850°С. Если при 780°С предел текучести у стал и с 3,2% кремния 65МПа,то при 850°С он как правило не превышает 15 МПа. С уменьшением содержания кремния предел текучести возрастает, а на характеристике температурной зависимости прочностных свойств участок с резким падением передел текучести смещается в сторону верхнего предела указанного температурного интервала. Исследованиями также установлено, что у электротехнических сталей с по- вышенным содержанием кремния уменьшения склонность к образованию трещин при вторичном охлаждении слитка. В то же время возрастает склонность к образованию холодных трещин при охлаждении на воздухе в температурной области ниже 400°С. При достижении температуры примерно 100°С слябы из стали с 3% кремния и более практически все хрупко разрушаются из-за наличия крупных холодных трещин. Повышение содержания кремния снижает величину коэффициента теплопроводности стали и способствует росту градиентов температур в слитке, что приводит к повышенному уровню остаточных напряжений.

Исследованиями также установлено, что высокая интенсивность охлаждения непрерывного слитка в 3ВО (более 1,6 л/кг) способствует улучшению электротехнических свойств стали, что повышает ее мароч- ность. Однако высокая интенсивность охлаждения ЗВО приводит к снижению температуры поверхности слитка ниже 650°С и энтальпии слитка до уровня, при котором после выхода из УНРС слиток быстро остывает до температурной области образования холодных трещин.

Согласно предлагаемому техническому решению температуру поверхности слитка при выходе из кристаллизатора, которая обычно находится в пределах 1050-1150°С, монотонно снижают до 650-800°С на участке длиной 0,1-0,25 глубины жидкой лунки от мениска металла. При скорости вытягивания крупногабаритных слябов 0,4-1,2 м/мин участок монотонного охлаждения соответствует 1,0-2,5 м столба жидкой стали по высоте слитка. При температуре поверх- ности слитка 1150-800°С и указанном столбе жидкого металла ферростатическое давление, несмотря на низкое значение предела текучести, не вызывает значительного поддутия слитка. При длине участка монотонного снижения температуры менее 0,1 глубины жидкой лунки скорость охлаждения становится велика. Вследствие этого условия охлаждения приближаются к термическому удару, который может явиться причиной горячих трещин. Монотонное снижение температуры на участке более 0,25 глубины жидкой лунки приводит к повышению температуры поверхности слитка на участке с высоким ферростатическим давле- нием и, как следствие, способствует недопу- стимому поддутию слитка. Далее температуру поверхности слитка на участке длиной 0,75-0,98 глубины жидкой лунки поддерживают в температурной области 650-880°С. Выбор температуры осуществляют в обратной зависимости от содержания кремния в стали. Поэтому для исключения возможности поддутия слитка необходимо повышать жесткость оболочки слитка за счет снижения температуры ее поверхности. В то же время увеличения содержания кремния понижает значение коэффициента теплопроводности стали, что повышает термическое сопротивление обо- ломки слитка. Поэтому снижение температу- ры поверхности в указанных пределах при повышении содержания кремния не снижает общую энтальпию слитка. Повышение температуры поверхности слитка в указанных пределах при снижении содержания кремния необходимо по тем же причинам, так как повышение теплопроводности стали уменьшает термическое сопротивление и для поддержания высокой энтальпии слитка необходимо повышать температуру поверхности. В то же время при уменьшении содержания кремния электротехническая сталь по свойствам приближается к низколегированной, у которой появляются тенденции к образованию горячих трещин в ЗВО. Повышение температуры поверхности в указанных пределах не сопровождается усилением поддутия слитка, так как при уменьшении содержания кремния возрастают прочностные характеристики металла оболочки слитка.

При отклонении температуры поверхности слитка в ЗВО ниже указанных пределов происходит снижение энтальпии слитка и, как следствие, образование холодных трещин и разломов слитков. При отклонении температуры выше указанных пределов разливка металла становится невозможной из-за недопустимой величины выпучивания оболочки слитка.

Поддерживание температуры поверхности слитка в ЗВО до участка 0,75-0,98 глубины жидкой лунки обеспечивает наибольшую величину энтальпии слитка при стабильной разливке. Слиток при выходе из 3 ВО разогревается за счет внутреннего тепла до температур поверхности 800-1000°С. Это способствует увеличению времени охлаждения слитка на воздухе, что позволяет осуществить адьюстажную обработку перед прокаткой слитка. При этом исключается возможность охлаждения его до критических температур образования холодных трещин. Кроме того, высокотемпературный разогрев и низкая скорость охлаждения способствуют частичной релаксации напряжений. При выдержке температуры поверхности слитка в ЗВО менее 0,75 глубины жидкой лунки разливка металла затрудняется из-за недопустимого выпучивания оболочки. Увеличение зоны температурной выдержки более 0,98 глубины жидкой лунки снижает энтальпию слитка и, как следствие, ускоряет охлаждение на воздухе. Повышение скорости разливки уменьшает время разливки и соответственно время контакта жидкой стали с атмосферой. Это приводит к уменьшению вторичного окисления и азотирования электротехнической стали. Последнее значительно улучшает электротехнические свойства и повышает ее мароч- ность. Однако при повышении скорости разливки происходит раздутие слитка, что нарушает стабильность процесса разливки.

Соблюдение пределов предлагаемого технического решения, а именно поддерживание температуры поверхности слитка в интервале 650-800°С в соответствии с содержанием кремния, позволяет снизить величину поддутия слитка за счет выдерживания достаточного уровня предела текучести стали. Это позволяет без осложнений повысить скорость разливки на 25-50%. Последнее способствует повышению марочности электротехнической стали,

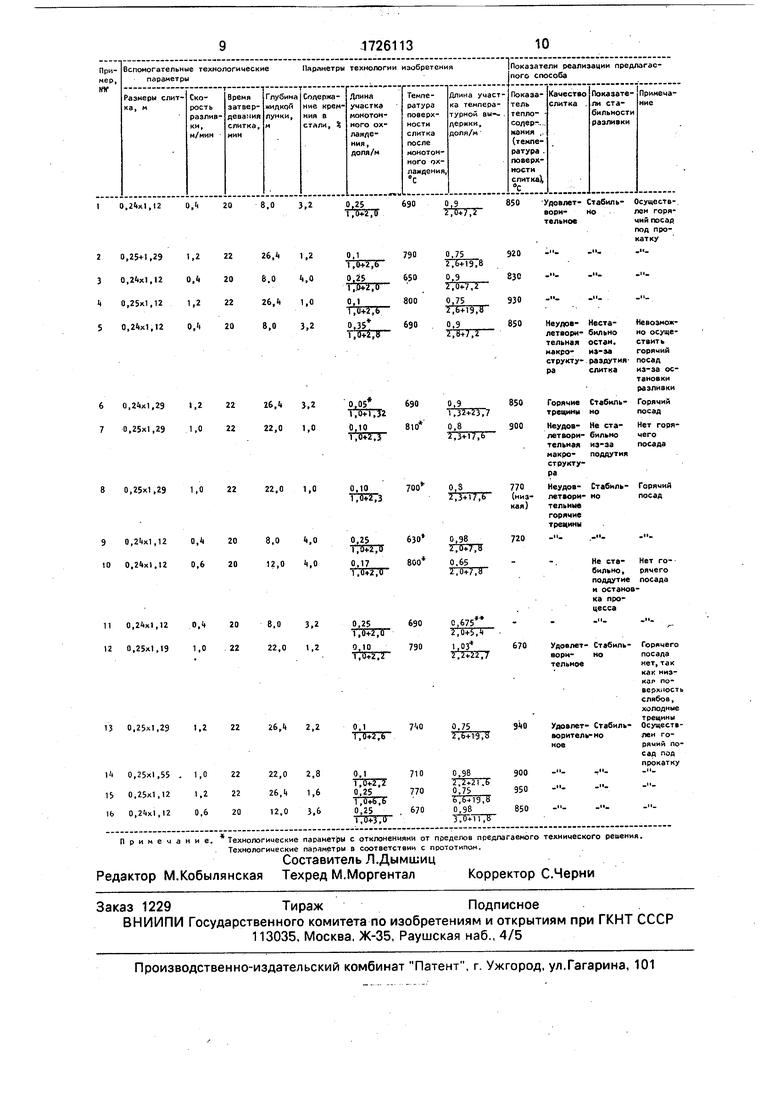

Пример1.В процессе непрерывной разливки на вертикальных УНРС жидкую сталь с содержанием кремния 3,2% подают в кристаллизатор сечением 240x1120 мм и вытягивают из него слиток со скоростью 0,4 м/мин. Время полного затвердевания при такой толщине слитка составляет 20 мин. Соответственно глубина жидкой лунки достигает 8м. Слито к охлаждают водой вЗВО. На участке под кристаллизатором 0,25 глубины жидкой лунки (соответствует 2 м дли- ны слитка от зеркала металла в кристаллизаторе), т.е. 1 м, так как 1 м слитка находится в кристаллизаторе, температуру монотонно снижают с 1050°С под кристаллизатором до 690°С. Далее на участке длиной ,2 м, что соответствует участку 0,9 глубины жидкой лунки, температуру поддерживают на этом уровне. После зоны охлаждения водой слиток находится в условиях свободной конвекции, В результате за счет внутреннего тепла происходит разогрев его поверхности до 900°С. Слиток выдается из УНРС с температурой 850°С и охлаждается на воздухе до 450°С. Время охлаждения при этом 13,3 ч, что достаточно для его адьюстажной обработки перед прокаткой. Холодных трещин и разрушения слитков не происходило.

П р и м е р 2. В процессе непрерывной разливки на криволинейных УНРС с радиусом радиального участка 8 м и перепадом высот между уровнем металла в кристаллизаторе и горизонтальным участком после зоны разгиба 6 м, жидкую сталь с содержанием кремния 1,2% подают в кристаллизатор сечением 250x1290 мм и вытягивают из него слиток со скоростью 1,2 /мин. Время полного затвердевания слитка 22 мин. Соответственно длина жидкой лунки достигает 26,4 м. Слиток в зоне вторичного охлаждения охлаждают водовоздушной смесью. На участке под кристаллизатором 0,1 от глубины жидкой лунки (соответствует 2,64 м дли- ны слитка от зеркала металла в кристаллизаторе), т.е. на участке 1,64 м, так как 1 м слитка находится в кристаллизаторе, температуру монотонно снижают от 1150°С под кристаллизатором до 790°С, и далее на

участке длиной 17,16 м, что соответствует 0,75 глубины жидкой лунки, поддерживают постоянной.(Конец зоны принудительного охлаждения принят по нижнему пределу

формулы изобретения, так как для криволинейной УНРС в конце зоны охлаждения высота столба жидкой стали 6 м, т.е. ниже, чем вертикальной УНРС, принятой в первом примере). После окончания принудительного охлаждения слиток находится в условиях свободной конвекции в роликовой проводке УНРС. При этом за счет внутреннего тепла поверхность его разогревается до 1000°С и после выхода из УНРС она имеет температуру 920°С. Время охлаждения слитка на воздухе до 450°С составляет 15,7 ч, что также достаточно для адьюстажной подготовки его к прокатке. Холодных трещин не возникало, процесс разливки шел стабильно, марочность электротехнической стали была на высоком уровне.

Дальнейшие примеры приведены в таблице (таблица также содержит параметры примеров 1 и 2).

Применение предлагаемого способа непрерывной разливки электротехнических сталей позволяет стабилизировать процесс разливки и исключить образование холодных трещин и разрушение слитков. При

этом потери металла из-за разломов слитков по холодным трещинам снижаются на 0,25%.

Кроме того, положительный эффект от использования предлагаемого технического решения выражается в улучшении качества металла (электротехнических свойств - снижение магнитных потерь, Вт/кг, при незначительном снижении магнитной индукции, Тл) и повышении марочности готовой

электротехнической стали.

Формула изобретения Способ непрерывной разливки электротехнической стали, включающий подачу

жидкой стали в кристаллизатор, вытягивание слитка из кристаллизатора с переменной скоростью, охлаждение поверхности слитка водой или водовоздушной смесью и затем на воздухе, отличающийся тем,

что, с целью повышения качества стали, стабильности процесса разливки и снижения потерь металла, охлаждение слитка производят монотонно на участке длиной 0,1-0,25 глубины жидкой лунки от мениска металла

до температуры его поверхности 650-800°С и затем выдерживают эту температуру на участке длиной 0,75-0,98 глубины жидкой лунки, а температуру слитка в указанных пределах устанавливают в обратной зависимости от содержания кремния в стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки металла | 1990 |

|

SU1770052A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОГО СЛИТКА ИЗ СТАЛЕЙ И СПЛАВОВ С ПОНИЖЕННОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2691481C1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК КРУГЛОГО СЕЧЕНИЯ | 2010 |

|

RU2436654C1 |

| Способ непрерывной разливки нержавеющей стали | 1981 |

|

SU976556A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2010 |

|

RU2444413C1 |

| Способ непрерывной разливки металлов | 1976 |

|

SU595057A1 |

| Способ непрерывной разливкиМЕТАллОВ | 1979 |

|

SU831292A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2001 |

|

RU2210458C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| Способ непрерывной разливки металла | 1977 |

|

SU685416A1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке электротехнических сталей с содержанием кремния 1-4%. Сущность заключается в том, что способ включает подачу жидкой стали в кристаллизатор, вытягивание из него слитка с переменной скоростью, монотонное охлаждение слитка водой или во- довоздушной смесью до 650-800°С на участке длиной 0,1-0.25 глубины жидкой лунки от мениска металла, выдержку этой температуры на участке длиной 0,75-0,98 глубины жидкой лунки, причем температуру слитка устанавливают в обратной зависимости от содержания кремния в стали. 1 табл.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1990-02-23—Подача