Изобретение относится к оборудованию для производства кирпича.

Цель изобретения - повышение качества резки.

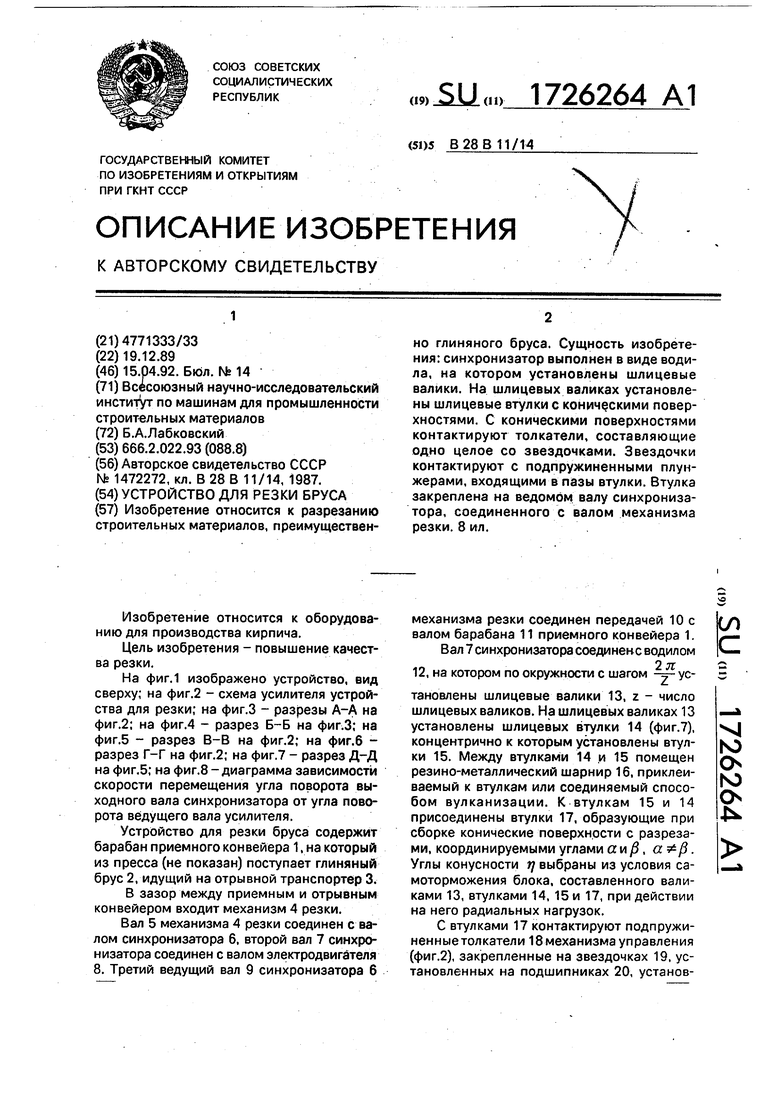

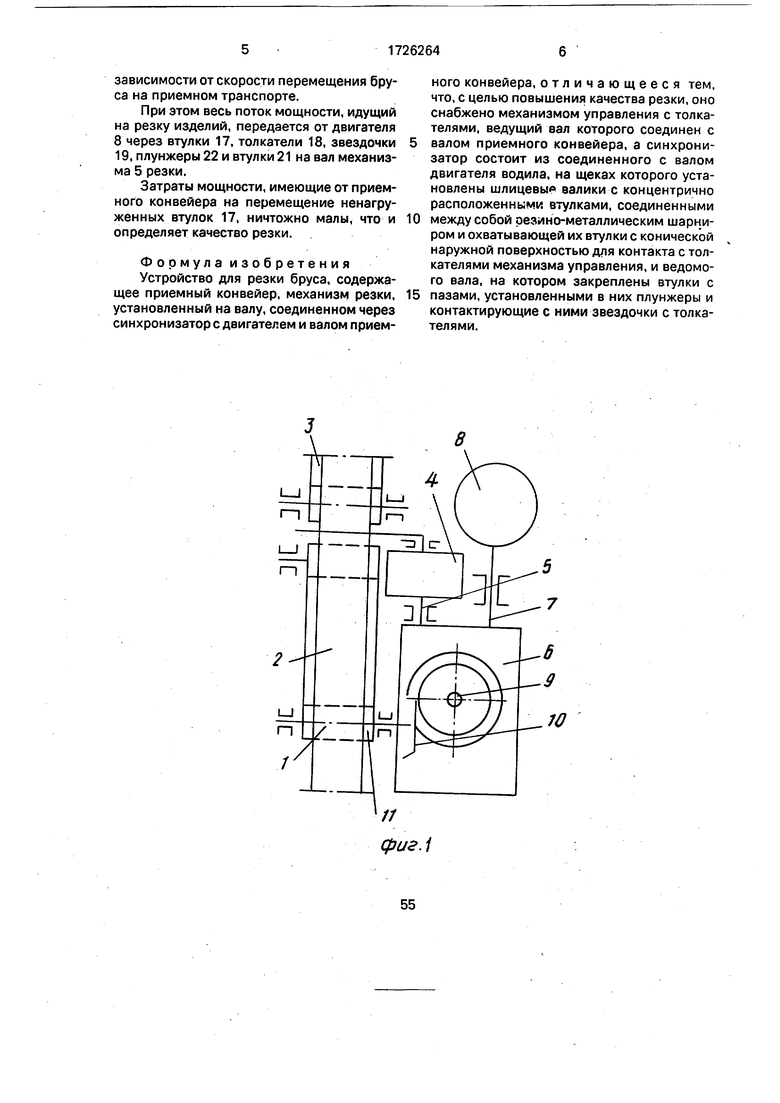

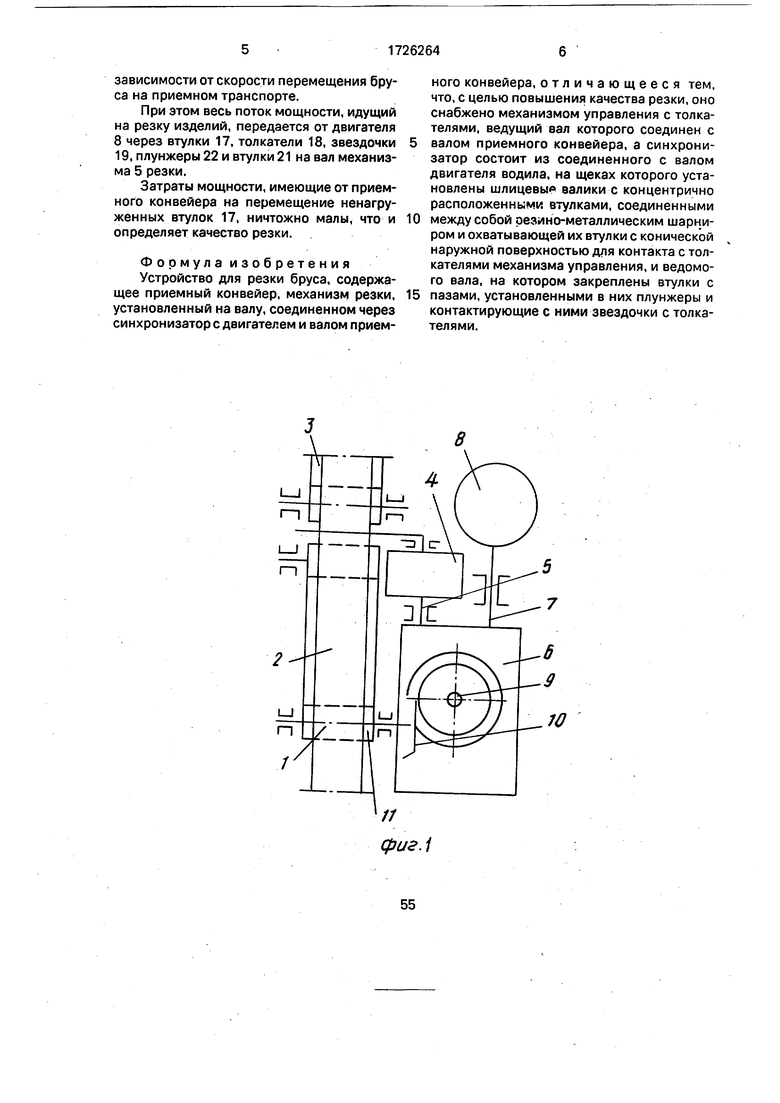

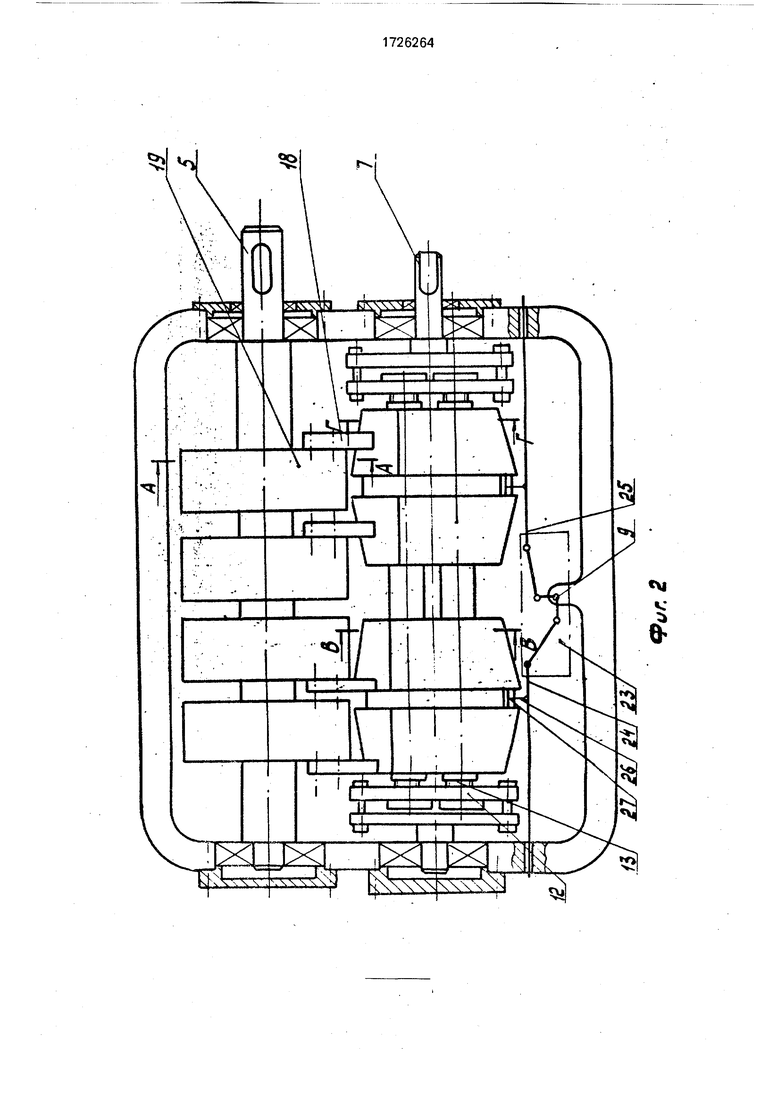

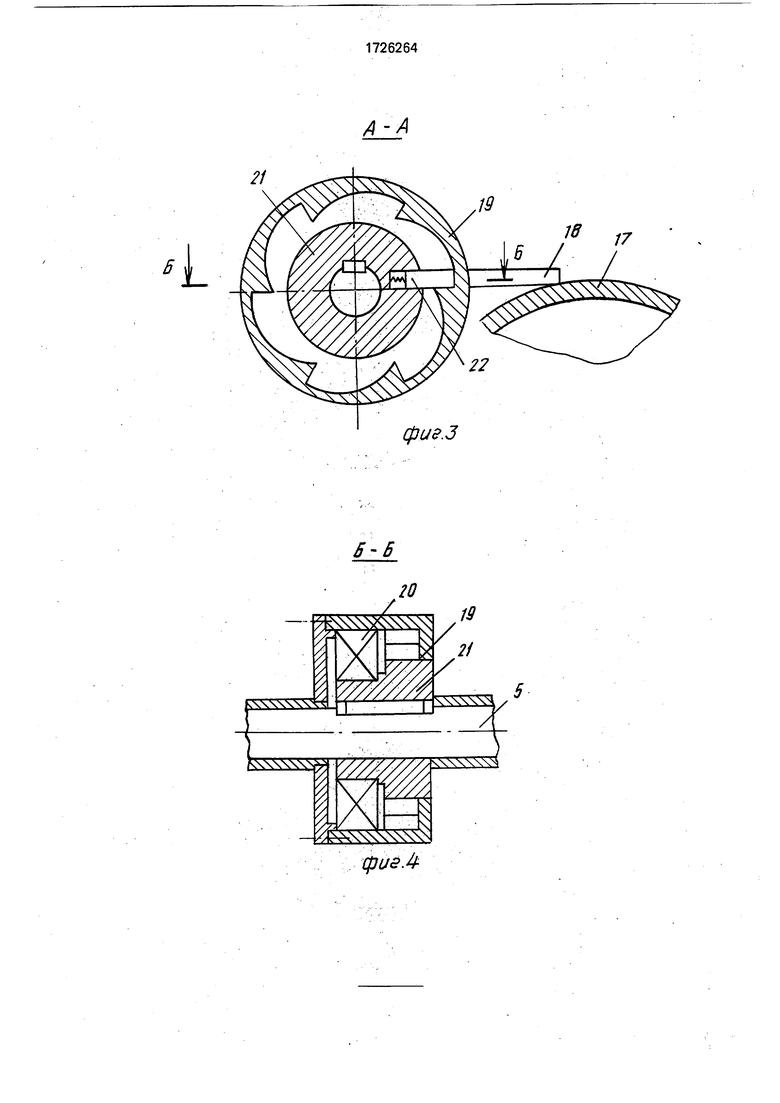

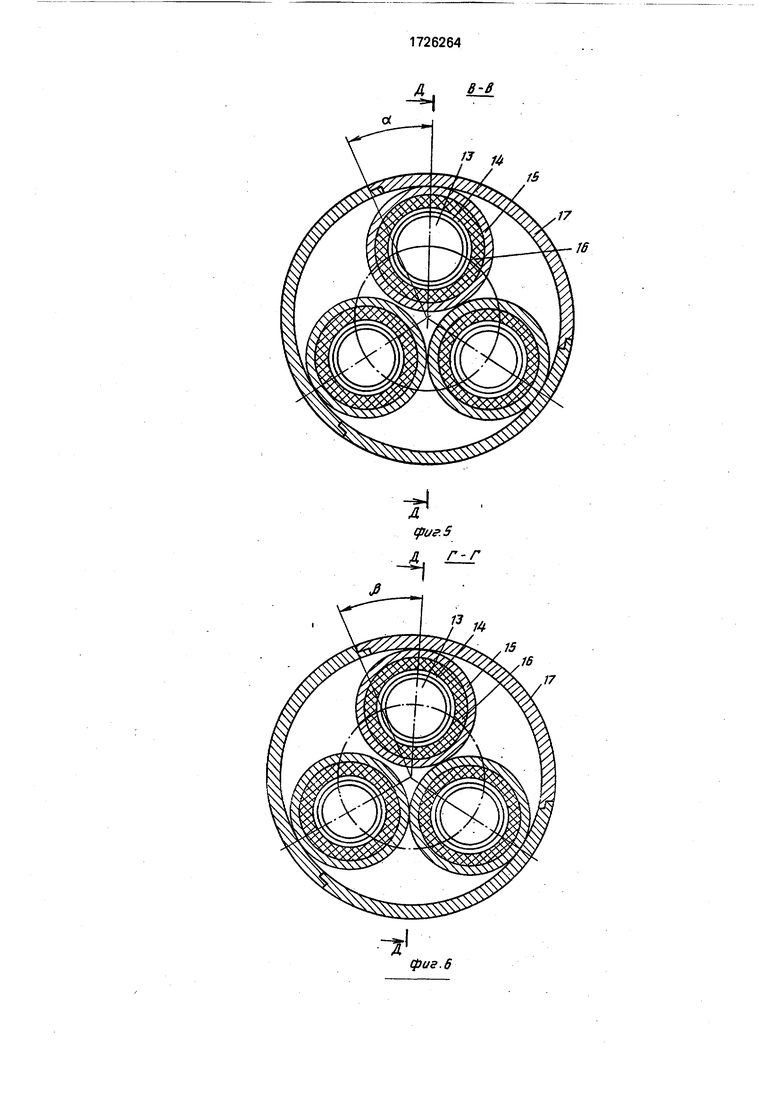

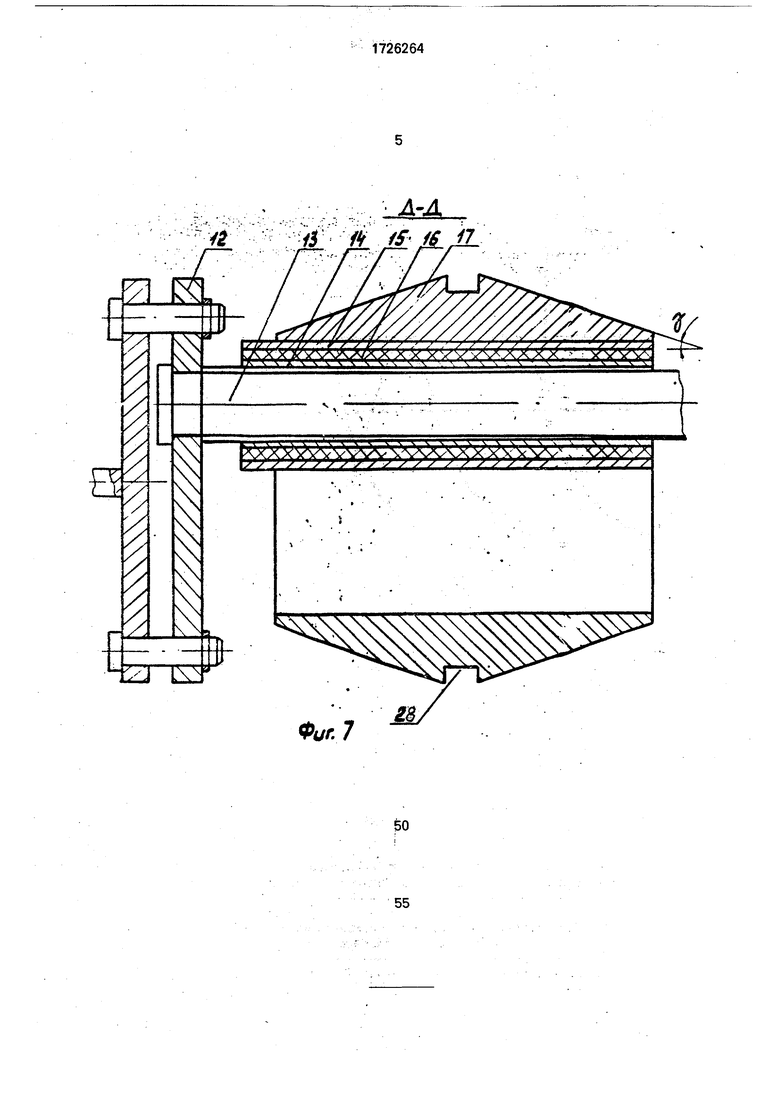

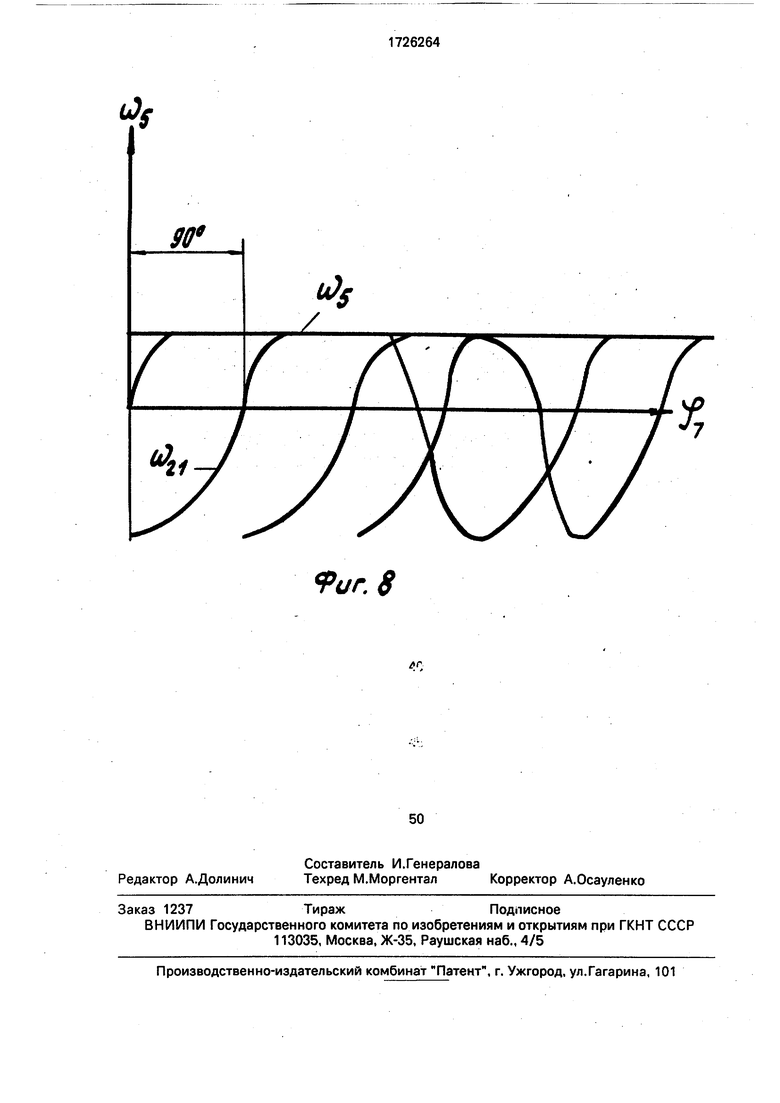

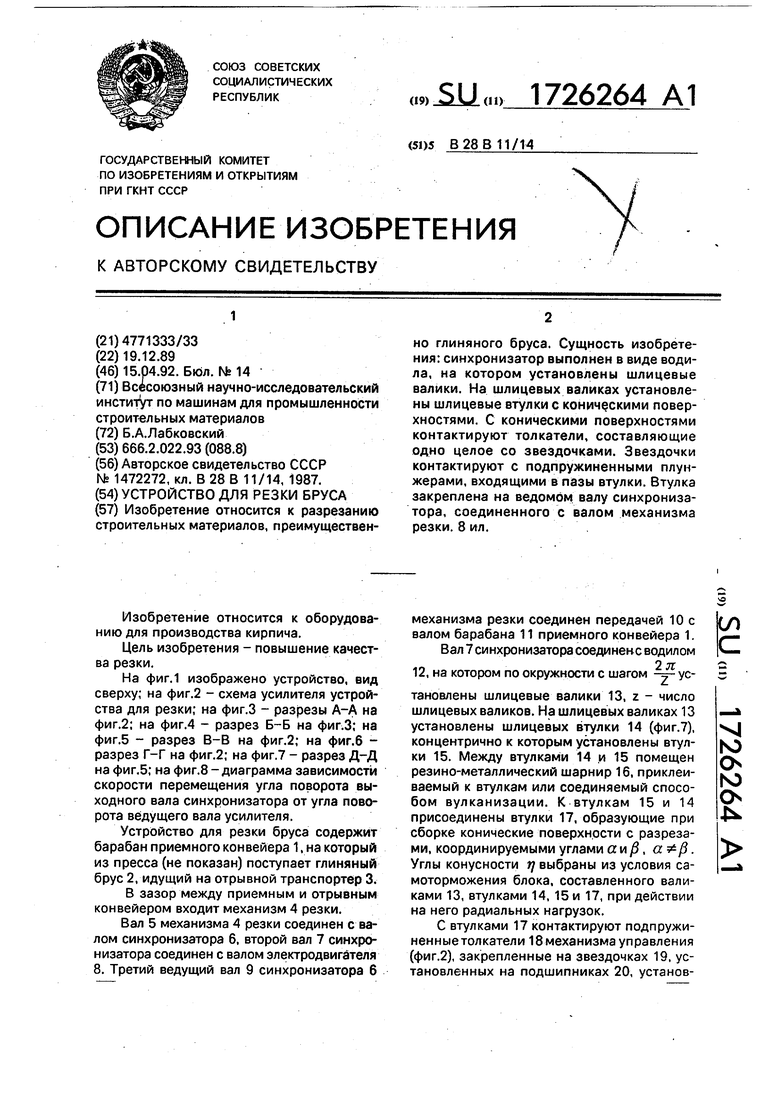

На фиг.1 изображено устройство, вид сверху; на фиг.2 - схема усилителя устройства для резки; на фиг.З - разрезы А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - разрез В-В на фиг.2; на фиг.6 - разрез Г-Г на фиг.2; на фиг.7 - разрез Д-Д на фиг.5; на фиг.8 -диаграмма зависимости скорости перемещения угла поворота выходного вала синхронизатора от угла поворота ведущего вала усилителя.

Устройство для резки бруса содержит барабан приемного конвейера 1, на который из пресса (не показан) поступает глиняный брус 2, идущий на отрывной транспортер 3.

В зазор между приемным и отрывным конвейером входит механизм 4 резки.

Вал 5 механизма 4 резки соединен с валом синхронизатора 6, второй вал 7 синхронизатора соединен с валом электродвигателя 8. Третий ведущий вал 9 синхронизатора 6

механизма резки соединен передачей 10с

валом барабана 11 приемного конвейера 1.

Вал 7 синхронизатора соединенс водилом

2 л

12, на котором по окружности с шагом установлены шлицевые валики 13, z - число шлицевых валиков. На шлицевых валиках 13 установлены шлицевых втулки 14 (фиг.7), концентрично к которым установлены втулки 15. Между втулками 14 .и 15 помещен резино-металлический шарнир 16, приклеиваемый к втулкам или соединяемый способом вулканизации. К втулкам 15 и 14 присоединены втулки 17, образующие при сборке конические поверхности с разрезами, координируемыми углами а и /, а &/3. Углы конусности щ выбраны из условия самоторможения блока, составленного валиками 13, втулками 14, 15 и 17, при действии на него радиальных нагрузок.

С втулками 17 контактируют подпружиненные толкатели 18 механизма управления (фиг.2), закрепленные на звездочках 19, установленных на подшипниках 20, установсл

С

vi ю о го о

ленных в свою очередь на втулках 21, закрепленных на валу 5.

В пазах втулки 21 расположены подпружиненные плунжеры 22 (фиг.З), взаимодействующие с профильными направляющими звездочек 19. На валу 9 закреплено ведущее звено механизма 23 управления, преобразующее угол поворота вала 9 в перемещении ведомых звеньев 24 и 25 по закону

-со8/()х

V# +

где L - расстояние от оси вращения вала 5 до оси вращения вала 7,

Го

L

где г0 - минимальный радиус конической поверхности, составленной втулками 17; ф- угол поворота вала 9;

U - отношение скорости вращения вала 5 к скорости вращения.

Толкатели 26 закреплены на ведомых звеньях 24 и 25 и имеют на конце ролики 27, входящие в пазы 28 на поверхности втулки 17.

Пазы 28 на выходе имеют размер, равный d + Д, где d - диаметр роликов 27; Д- допуск на гарантированный зазор в сопряжении ролик-паз.

На входе паз имеет размер, равный d + 2t, где t - величина максимального перемещения ролика 27 за один оборот вала 7.

Устройство для резки бруса работает следующим образом.

Брус 2, поступая на приемный конвейер 1, вращает вал барабана 11.

Вращение вала барабана 11 приемного конвейера 1 передается через передачу 10 на ведущий вал 8 усилителя мощности резательного механизма. Вал 9, вращаясь, через механизм 23 управления перемещает ведомые звенья 25 и 24 по закону (1).

Х24 L COS ($ + U р) X

xV()+ U

(1-U)2 (2) Х25 L cos Д + U (р + 90°) х

х tg2)80 + U(v + 900) +

LF

(1-U)2

(3)

При этом толкатели 26, закрепленные на звеньях 25 и 24, двигаются по законам (2) и (3) с отставанием по фазе в 90°.

Ролики 27, закрепленные на толкателях

5 26, перемещаясь по тому же закону, что и толкатели 26, перемещают втулки 14-17 в осевом направлении. При этом радиусы кулачков, составленных втулками 17 в точках контакта их с подпружиненными толкателя10 ми 18, будут изменяться на фазе увеличения радиуса кулачков по законам (2) и (3).

Так как ролики 27 взаимодействуют с ненагруженными втулками 14-17, то усилия на валу 9 и валу барабана 11 будут очень

15 малы, что и обеспечивает эффект.усиления. Через полуоборот вращения вала 7, приводимого двигателем 8, втулки 17 вступают в контакт с толкателями 18. В результате этого втулки 17 поворачиваются на резино-ме20 таллических шарнирах 16, образованных втулками 14-15. Втулки 17 поворачиваются до тех пор, пока не войдут в контакт с соседними втулками 17. Это обеспечивает безударность при переходе контакта толкателей 18 с

25 одной втулки 17 на другую.

Еще больше минимизация динамичности обеспечивается за счет того, что углы а и / не равны. Это обеспечивает разные моменты пересопряжения звеньев контакта

30 толкателей 18.

При взаимодействии втулок 17 с толкателями 18 первые не могут получить перемещение в направлении осей шлицевых валов 13, так как угол rj выбран из условия обес35 печения самоторможения.

В связи с тем, что втулки 17 имеют конические поверхности с углом ц, то приращение радиусов кулачков, образуемых втулками 17, будут описываться на фазе

40 подъема втулок уравнениями

г tg tj L - cos(j30 + U (p) х

xV()+- U

« ч, v . «у/, .

где г- приращение радиуса кулачка (втулки). При этом толкатели 18 поднимаются по закону постоянной.скорости.

Так как толкатели в своем движении запаздывают друг по отношению другу по фазе на 90°, то с тем же запаздыванием вращение передается через звездочки 19, подпружиненные плунжеры 22 и втулки 21

на вал 5 (фиг.7).

Таким образом, вал 5 вращается со скоростью в постоянное передаточное число раз, меньше скорости вала барабана 11 приемного конвейера, что обеспечивает синхронную работу резательного устройства в

зависимости от скорости перемещения бруса на приемном транспорте.

При этом весь поток мощности, идущий на резку изделий, передается от двигателя 8 через втулки 17, толкатели 18, звездочки 19, плунжеры 22 и втулки 21 на вал механизма 5 резки.

Затраты мощности, имеющие от приемного конвейера на перемещение ненагруженных втулок 17, ничтожно малы, что и определяет качество резки.

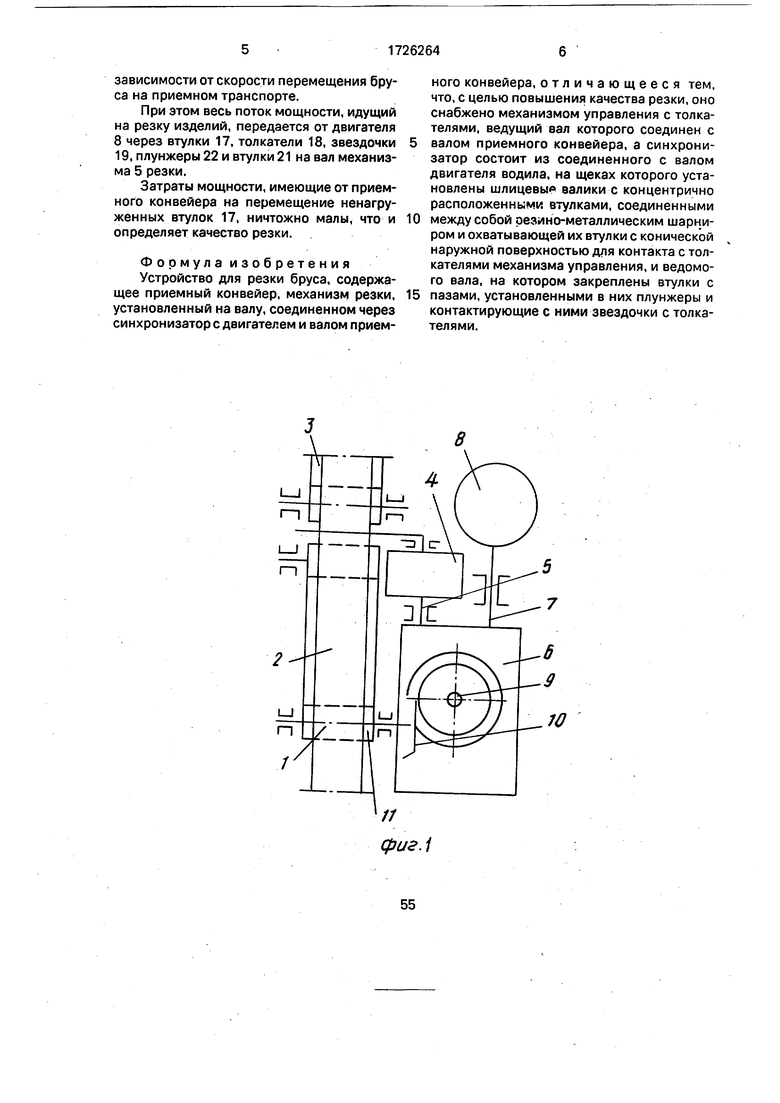

Ф о о м у л а и з о б р ет е н и я Устройство для резки бруса, содержащее приемный конвейер, механизм резки, установленный на валу, соединенном через синхронизатор с двигателем и валом прием0

5

ного конвейера, отличающееся тем, что, с целью повышения качества резки, оно снабжено механизмом управления с толкателями, ведущий вал которого соединен с валом приемного конвейера, а синхронизатор состоит из соединенного с валом двигателя водила, на щеках которого установлены шлицевы валики с концентрично расположенными втулками, соединенными между собой резино-металлическим шарниром и охватывающей их втулки с конической наружной поверхностью для контакта с толкателями механизма управления, и ведомого вала, на котором закреплены втулки с пазами, установленными в них плунжеры и контактирующие с ними звездочки с толкателями.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания цепей | 1986 |

|

SU1449854A2 |

| Привод шпинделя для вибрационного резания | 1986 |

|

SU1366313A1 |

| Переставитель стеклоизделий | 1957 |

|

SU114492A1 |

| Стенд для испытания цепей | 1975 |

|

SU553515A1 |

| Коробка передач транспортного средства | 1983 |

|

SU1177179A1 |

| СИСТЕМА ЗАРЯЖАНИЯ АВТОМАТИЧЕСКОЙ АРТИЛЛЕРИЙСКОЙ УСТАНОВКИ | 2003 |

|

RU2231728C1 |

| Стенд для испытания цепей | 1985 |

|

SU1265515A2 |

| МАШИНА ДЛЯ ДОБЫЧИ ЛАКРИЧНОГО СЫРЬЯ | 1999 |

|

RU2163431C1 |

| Устройство для транспортирования изделий | 1979 |

|

SU882887A1 |

| Механический усилитель мощности | 1986 |

|

SU1310566A1 |

Изобретение относится к разрезанию строительных материалов, преимущественно глиняного бруса. Сущность изобретения: синхронизатор выполнен в виде водила, на котором установлены шлицевые валики. На шлицевых валиках установлены шлицевые втулки с коническими поверхностями. С коническими поверхностями контактируют толкатели, составляющие одно целое со звездочками. Звездочки контактируют с подпружиненными плунжерами, входящими в пазы втулки. Втулка закреплена на ведомом валу синхронизатора, соединенного с валом механизма резки.8 ил.

жжг1/

В-Б

г1/

20

19

физЛ

Т1

if и г. 5

Т

фиг.6

9ur.8

| Устройство для резки пластичного бруса | 1987 |

|

SU1472272A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-04-15—Публикация

1989-12-19—Подача