(54) УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортировки бухт проволоки | 1978 |

|

SU775001A1 |

| Устройство для ориентации бухт проволоки к обвязочным машинам | 1978 |

|

SU763195A1 |

| Устройство для обвязки бухт | 1976 |

|

SU644671A1 |

| Приспособление для фиксации бухты к обвязочным машинам | 1973 |

|

SU483312A1 |

| МАШИНА ДЛЯ ПОГРУЗКИ ШТУЧНЫХ ГРУЗОВ В ВАГОНЫ | 1969 |

|

SU238400A1 |

| ЭЛЕВАТОР ДЛЯ КУСКОВЫХ ГРУЗОВ | 2004 |

|

RU2272770C1 |

| Машина для формирования пакетов из цилиндрических грузов | 1978 |

|

SU738974A1 |

| Элеватор для транспортирования штучных грузов | 1980 |

|

SU905159A1 |

| Линия для упаковки большегрузных мотков проволоки | 1979 |

|

SU880549A1 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ СКВАЖИНВСЕСОт-Л^ь..^ «дтг;::;:5. ,^И tL-:;U:'•..;.•.•.«bi-f,-;и)тг;'л , | 1965 |

|

SU173681A1 |

I

Изобретение относится к машинам непрерывного транспорта, в частности к цепным транспортерам и может быть использовано в ироволочном производстве для подачи бухт проволоки в вертикальном положении к обвязочным машинам.

Известно устройство для транспортирования изделий, включающее бункер и вертикальный конвейер, выполненный в виде двух :параллельных тяговых цепей с грузоносителями в виде пластин, натяжные и ведущие звездочки (1).

. Однако устройство не обеспечивает транспортирование бухт проволоки в вертикальном положении, необходимом для автоматизации процесса обвязки на обвязочной машине.

Известно также устройство для транспортирования изделий, включающее горизонтальный конвейер, бункер и укрепленный на стойках рамы перед приемным лотком вертикальный конвейер с ведущим и ведомым валами, связанными несущей балкой и имеющими звездочки, огибаемые бесконечно замкнутыми цепями с грузозахватами 2).

Недостатком известного устройства является недостаточная надежность работы за счет возможного заклинивания бухт проволоки в бункере, что ведет к нарушению нормальной работы устройства при захвате вертикальным конвейером.

Цель изобретения - повышение надежности работы устройства при захвате вертикальным конвейером бухт проволоки из бункера.

Указанная цель достигается тем, что вертикальный конвейер установлен на стоАках рамы посредством укрепленного в подшипниках приводного вала с возможностью качательного движения.

Кроме того, вертикальный конвейер имеет уравновешивающее приспособление.

При этом уравновешивающее приспособление выполнено в виде грузов, связанных посредством тросов и направляющих роликов с несущей балкой.

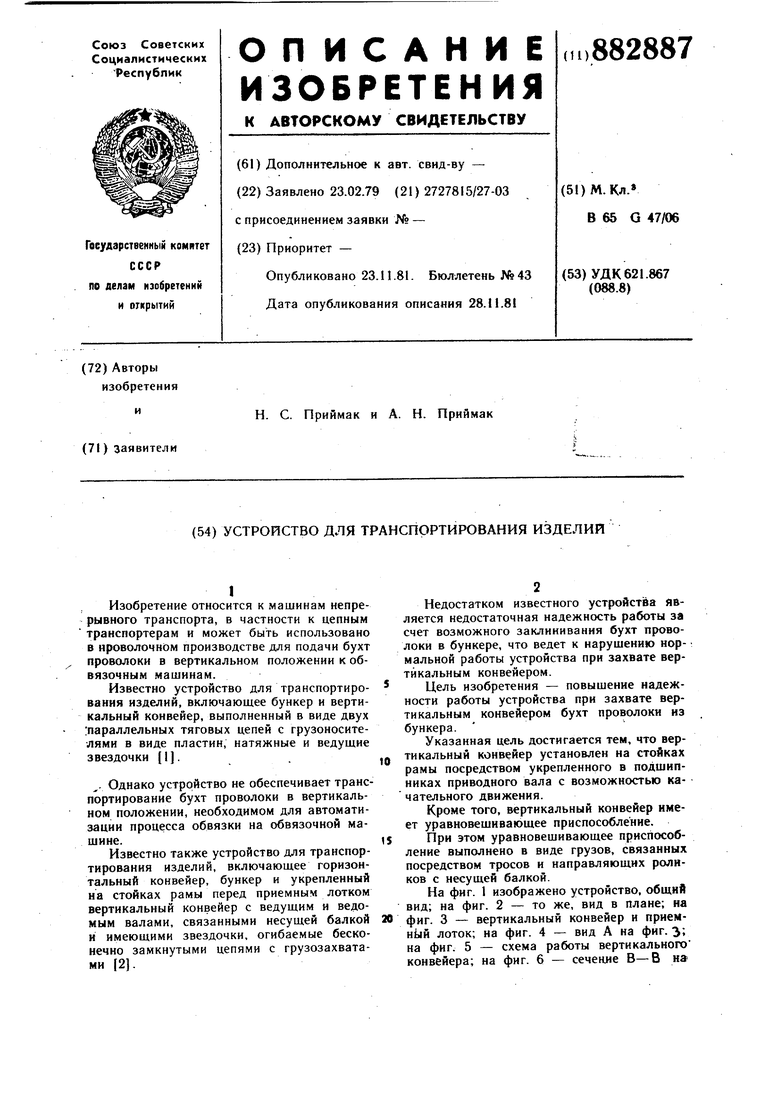

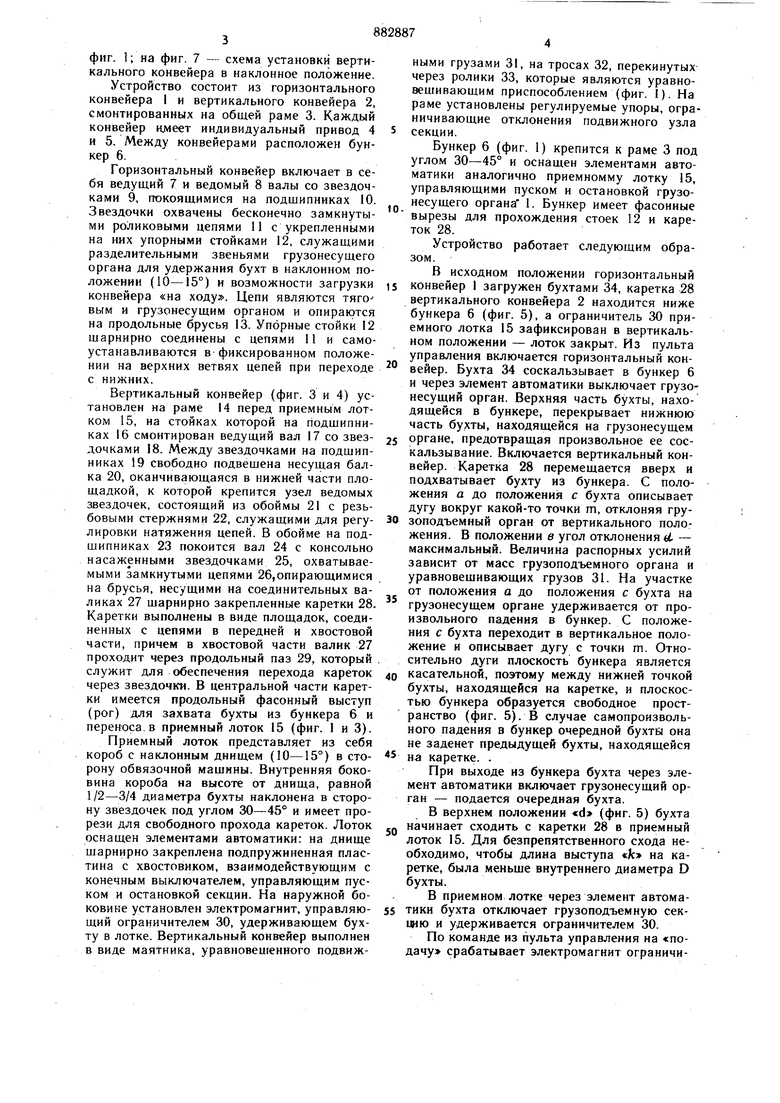

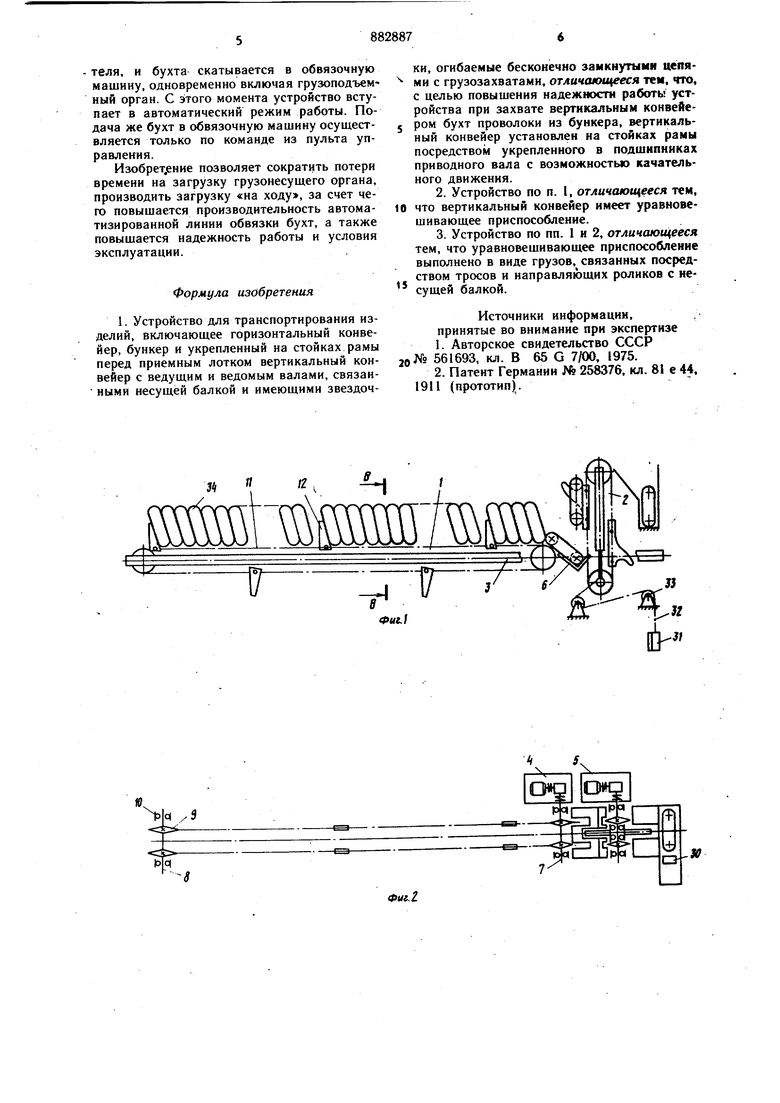

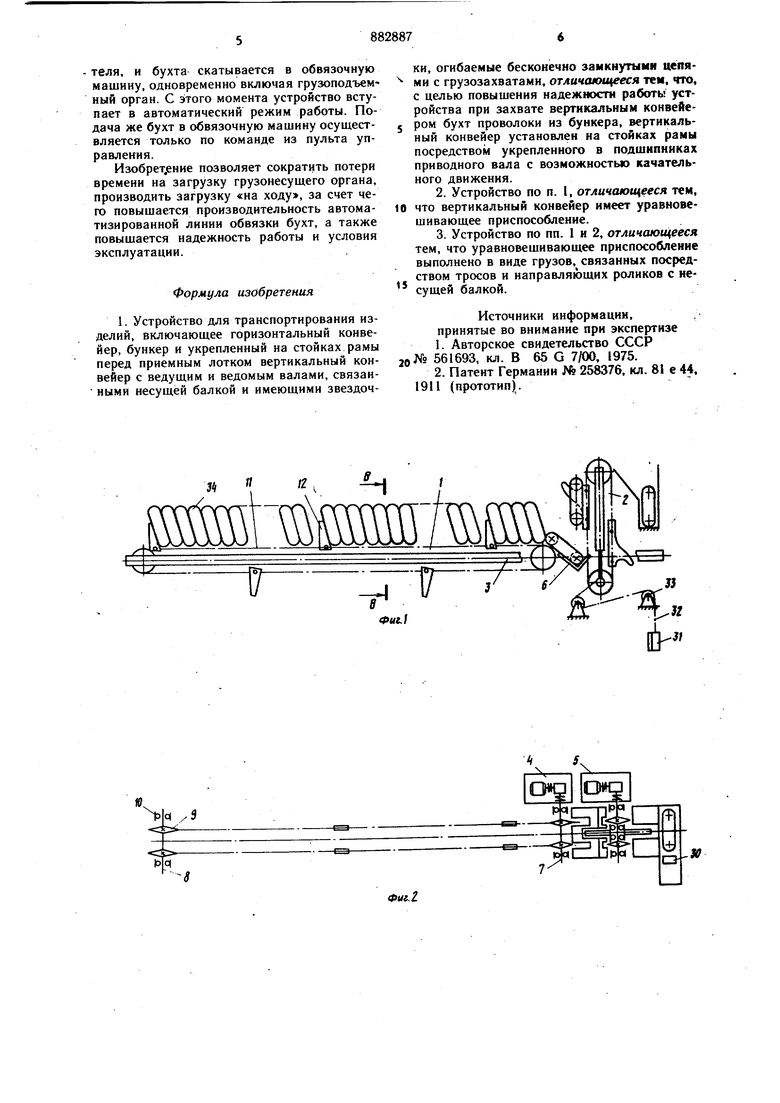

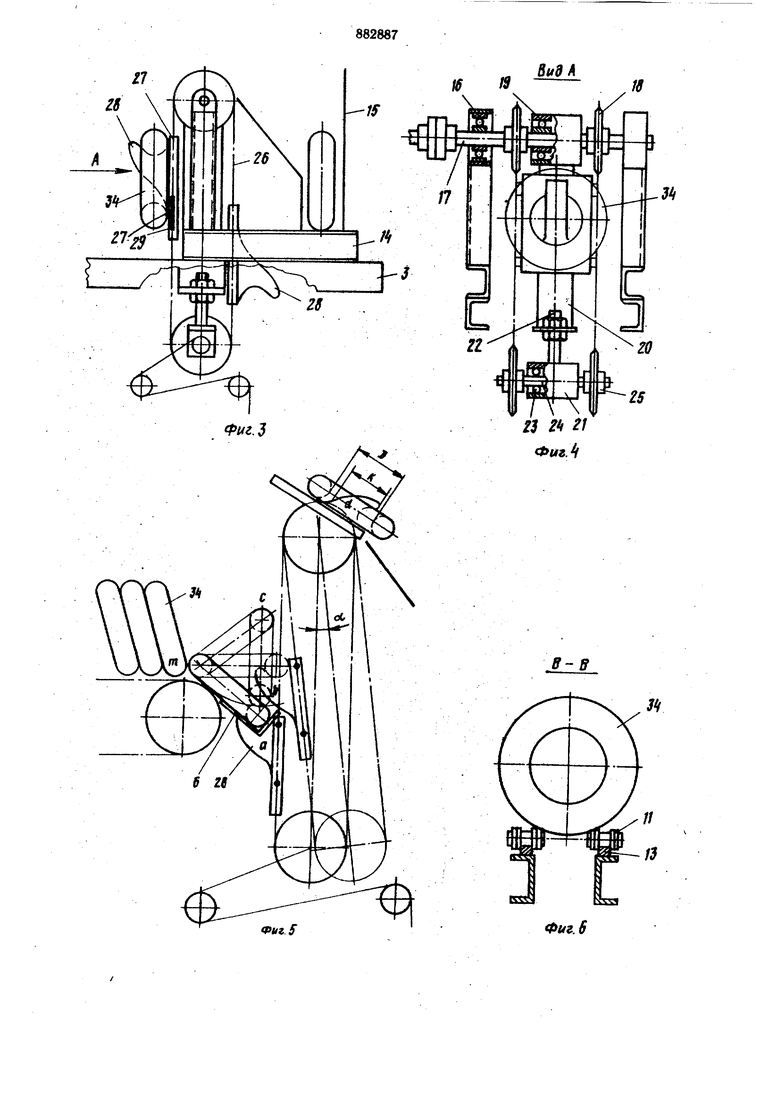

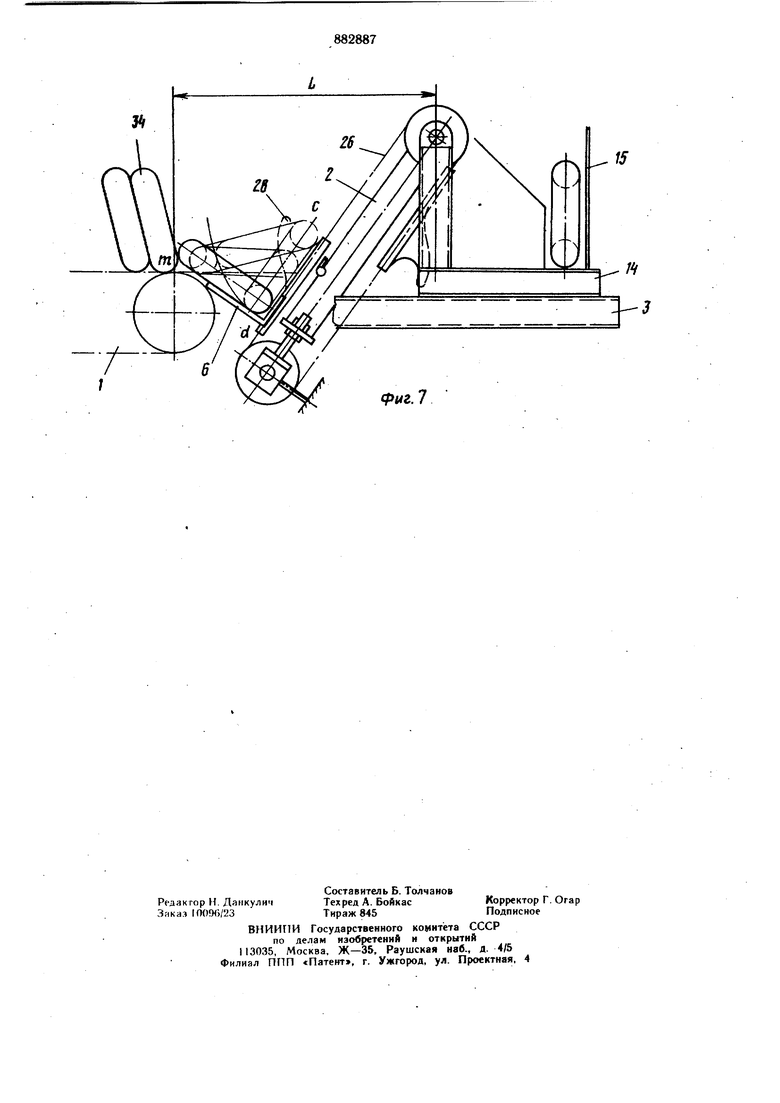

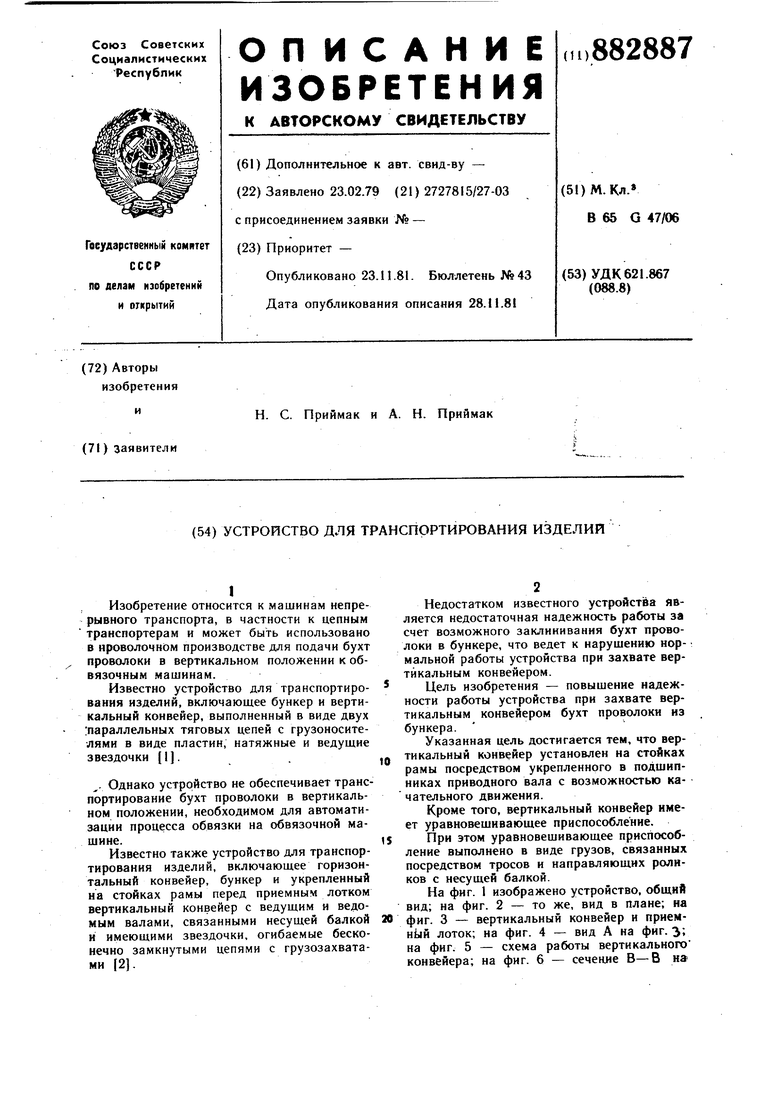

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - вертикальный конвейер и приемн й лоток; на фиг. 4 - вид А на фиг. 3i на фиг. 5 - схема работы вертикального конвейера; на фиг. 6 - сеченле В-В на

фиг. 1; на фиг. 7 - схема установки вертикального конвейера в наклонное положение.

Устройство состоит из горизонтального конвейера 1 и вертикального конвейера 2, смонтированных на общей раме 3. Каждый конвейер и.меет индивидуальный привод 4 и 5, Между конвейерами расположен бункер 6.

Горизонтальный конвейер включает в себя ведущий 7 и ведомый 8 валы со звездочками 9, птжоящимися на подщипниках 10. Звездочки охвачены бесконечно замкнутыми роликовыми цепями 11 с укрепленными на них упорными стойками 12, служащими разделительными звеньями грузонесущего органа для удержания бухт в наклонном положении (10-15°) и возможности загрузки конвейера «на ходу. Цепи являются тяго-вым и грузонесущим органом и опираются на продольные брусья 13. Упорные стойки 12 шарнирно соединены с цепями 11 и самоустанавливаются в фиксированном положении на верхних ветвях цепей при переходе с нижних.

Вертикальный конвейер (фиг. 3 и 4) установлен на раме 14 перед приемным лотком 15, на стойках которой на подшипниках 16 смонтирован ведущий вал 17 со звездочками 18. Между звездочками на подшипниках 19 свободно подвешена несущая балка 20, оканчивающаяся в нижней части площадкой, к которой крепится узел ведомых звездочек, состоящий из обоймы 21 с резьбовыми стержнями 22, служащими для регулировки натяжения цепей. В обойме на подшипниках 23 покоится вал 24 с консольно насаженными звездочками 25, охватываемыми замкнутыми цепями 26,опирающимися на брусья, несущими на соединительных валиках 27 щарнирно закрепленные каретки 28. Каретки выполнены в виде площадок, соединенных с цепями в передней и хвостовой части, причем в хвостовой части валик 27 проходит через продольный паз 29, который служит для обеспечения перехода кареток через звездочки. В центральной части каретки имеется продольный фасонный выступ (рог) для захвата бухты из бункера 6 и переноса в приемный лоток 15 (фиг. 1 и 3).

Приемный лоток представляет из себя короб с наклонным днищем (10-15°) в сторону обвязочной мащины. Внутренняя боковина короба на высоте от днища, равной 1/2-3/4 диаметра бухты наклонена в сторону звездочек под углом 30-45° и имеет прорези для свободного прохода кареток. Лоток оснащен элементами автоматики: на днище щарнирно закреплена подпружиненная пластина с хвостовиком, взаимодействующим с конечным выключателем, управляющим пуском и остановкой секции. На наружной боковине установлен электромагнит, управляющий ограничителем 30, удерживающем бухту в лотке. Вертикальный конвейер выполнен в виде маятника, уравновешенного подвижными грузами 31, на тросах 32, перекинутых через ролики 33, которые являются уравновешивающим приспособлением (фиг. 1). На раме установлены регулируемые упоры, ограничивающие отклонения подвижного узла

секции.

Бункер 6 (фиг. 1) крепится к раме 3 под УГЛОМ 30-45° и оснащен элементами автоматики аналогично приемномму лотку 15, управляющими пуском и остановкой грузонесущего органа 1. Бункер имеет фасонные вырезы для прохождения стоек 12 и кареток 28.

Устройство работает следующим образом.

В исходном положении горизонтальный

конвейер 1 загружен бухтами 34, каретка 28 вертикального конвейера 2 находится ниже бункера 6 (фиг. 5), а ограничитель 30 приемного лотка 15 зафиксирован в вертикальном положении - лоток закрыт. Из пульта управления включается горизонтальный конвейер. Бухта 34 соскальзывает в бункер 6 и через элемент автоматики выключает грузонесущий орган. Верхняя часть бухты, находящейся в бункере, перекрывает нижнюю часть бухты, находящейся на грузонесущем

органе, предотвращая произвольное ее соскальзывание. Включается вертикальный коИвейер. Каретка 28 перемещается вверх и подхватывает бухту из бункера. С положения а до положения с бухта описывает дугу вокруг какой-то точки ш, отклоняя грузоподъемный орган от вертикального положения. В положении в угол отклонения «t - максимальный. Величина распорных усилий зависит от масс грузоподъемного органа и уравновешивающих грузов 31. На участке от положения а до положения с бухта на грузонесущем органе удерживается от произвольного падения в бункер. С положения с бухта переходит в вертикальное положение и описывает дугу с точки т. Относительно дуги плоскость бункера является

касательной, поэтому между нижней точкой бухты, находящейся на каретке, и плоскостью бункера образуется свободное пространство (фиг. 5). В случае самопроизвольного падения в бункер очередной бухты она не заденет предыдущей бухты, находящейся

на каретке. .

При выходе из бункера бухта через элемент автоматики включает грузонесущий орган - подается очередная бухта.

В верхнем положении «d (фиг. 5) бухта

начинает сходить с каретки 28 в приемный лоток 15. Для безпрепятственного схода необходимо, чтобы длина выступа «/с на каретке, была меньше внутреннего диаметра D бухты.

В приемном лотке через элемент автоматики бухта отключает грузоподъемную секиию и удерживается ограничителем 30.

По команде из пульта управления на «подачу срабатывает электромагнит ограничителя, и бухта скатывается в обвязочную машину, одновременно включая грузоподъемный орган. С этого момента устройство вступает в автоматическнй режим работы. Подача же бухт в обвязочную машину осуш,ествляется только по команде из пульта управления.

H3o6peTjeHHe позволяет сократить потери времени иа загрузку грузонесущего органа, производить загрузку «на ходу, за счет чего повышается производительность автоматизированной линии обвязки бухт, а также повышается надежность работы и условия эксплуатации..

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Фиг. 6

(риг. 7

Авторы

Даты

1981-11-23—Публикация

1979-02-23—Подача