Изобретение относится к составам стекол для изготовления штапельного стекловолокна.

Цель изобретения - улучшение вырабо- точных свойств и повышение температуро- устойчивости волокна.

Состав стекла рассчитан таким образом, чтобы при выработке волокна в нем формировались микрокристаллические образования минерала, имеющего формулу КМдз 51зАНо Р2. Этому способствует повышенное количество (по сравнению с известными) оксида магния и присутствие фтора. Образующаяся микрокристаллическая структура волокна придает ему способность сохранять прочность при высокотемпературном нагреве.

Фтор в расплаве данного стекла влияет на снижение вязкости и способствует образованию кристаллической фазы в волокне, являясь структурной частью формирующегося минерала. Благодаря низкой вязкости улучшаются выработочные свойства расплава и получаются тонкие волокна. В результате кристаллизации повышается тем- пературоустойчивость волокна.

Стекла получают плавлением шихт из осадочных пород и технического сырья (песок, полевой шпат, глина, фториды щелочных и щелочноземельных металлов). Получаемый в электрических печах расплав стекла подается на формующее устройство, где происходит процесс формирования волокон.

Из расплавов формируется стекловолокно диаметром 3-6 мкм с содержанием неволокнистых включений до 4% и длиной волокна 30-50 мм.

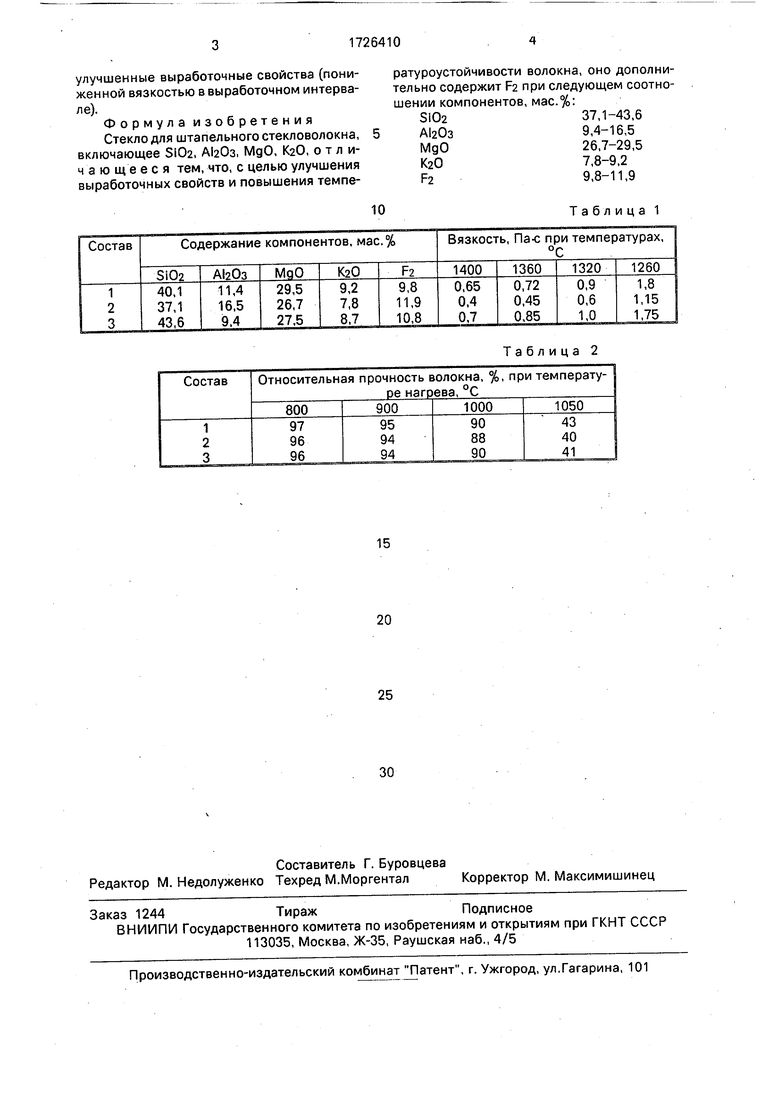

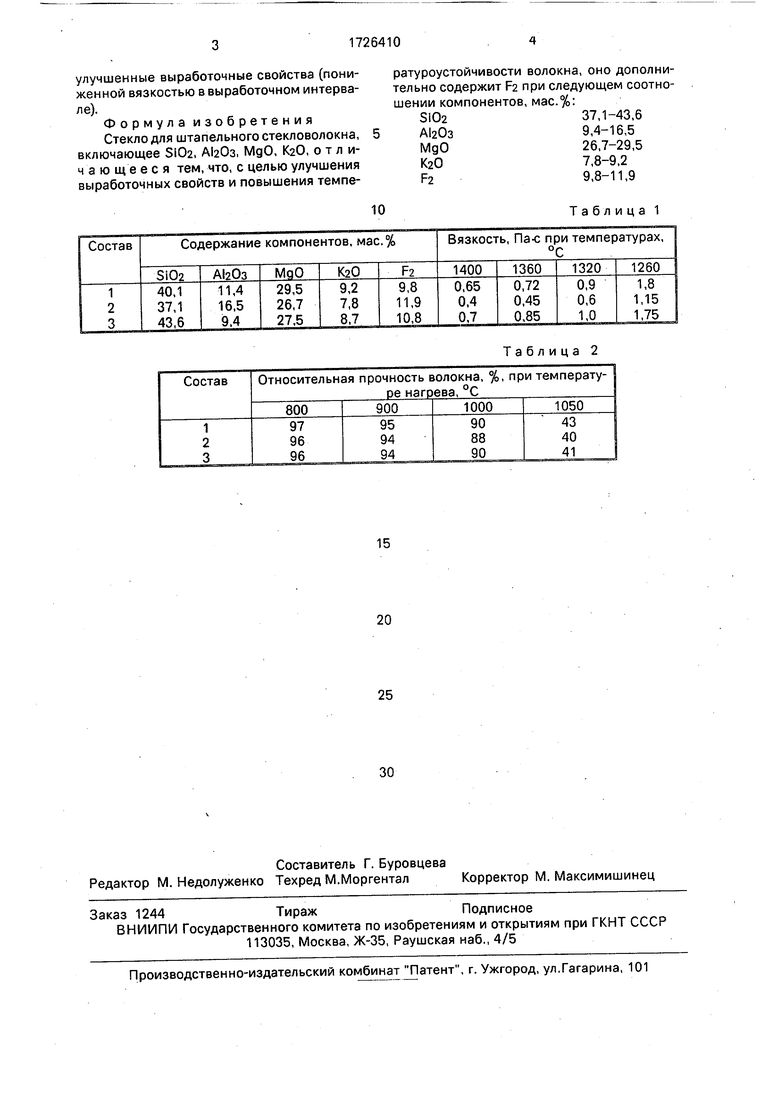

В табл.1 представлены конкретные составы стекол и их вязкость при различных температурах.

В табл, 2 представлена температуро- устойчивость волокна (относительная прочность при различных температурах нагрева).

Из представленных табл, 1 и 2 следует, что штапельные волокна, изготовленные из предлагаемого стекла, имеют повышенную температуроустойчивость (до 1000°С) и

улучшенные выработочные свойства (пониженной вязкостью ввыработочном интервале).

Формула изобретения Стекло для штапельного стекловолокна, включающее SiQ2, АЬОз, МдО, КаО, отличаю щ е е с я тем, что, с целью улучшения выработочных свойств и повышения темпе0

ратуроустойчивости волокна, оно дополнительно содержит F2 при следующем соотношении компонентов, мае.%:

SI0237,1-43,6

А 20з9,4-16,5

МдО26,7-29,5

К207,8-9,2

F29,8-11,9

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекло для получения стекловолокна | 1990 |

|

SU1728149A1 |

| Стекло для изготовления стекловолокна | 1978 |

|

SU874689A1 |

| Глушеное стекло | 1990 |

|

SU1815248A1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО СТЕКЛОВОЛОКНА | 2019 |

|

RU2709042C1 |

| Стекло для получения полупроводящих материалов | 1989 |

|

SU1655924A1 |

| Стекло для изготовления минерального волокна | 1990 |

|

SU1724613A1 |

| ТЕРМОСТОЙКОЕ АЛЮМОСИЛИКАТНОЕ СТЕКЛОВОЛОКНО, А ТАКЖЕ СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2014 |

|

RU2645028C2 |

| Термостойкое стекло | 1979 |

|

SU827430A1 |

| КОМПОЗИЦИЯ СТЕКЛА ДЛЯ ФОРМОВАНИЯ СТЕКЛОВОЛОКНА | 2007 |

|

RU2478585C2 |

| СПОСОБ ПОДАЧИ РАСПЛАВА СТЕКЛА | 1992 |

|

RU2029742C1 |

Изобретение относится к составам стекол для изготовления питательного стекловолокна. С целью улучшения выработанных свойств и повышения температуроустойчи- вости волокна стекло имеет следующий состав, мас.%: SI02 37,1-43.6; АЬОз 9,4-16,5; МдО 26,7-29,5; КаО 7,8-9,2; F2 9,8-11,9. Относительная прочность волокна при нагреве, %: при 800°С 96-97; при 900°С 94-95; при 1000°С 88-90. 2 табл.

Таблица 2

| СТЕКЛО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОГО ВОЛОК-НЛ- | 0 |

|

SU276350A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-04-15—Публикация

1989-10-11—Подача