Изобретение относится к стекольной промышленности, к стекловарению и может быть использовано при получении теплоизоляционных изделий из стеклянного штапельного волокна.

. Известны бесщелочные составы стекол для производства стеклянного штапельного волокна на основе шихт, содержащих глинозем 51-65 кг, карбонатное СаО - МдО-содер- жащее сырье 0,1-2,5 кг и кварцевый лесок остальное.

Стеклянное волокно на основе такой шихты обладает повышенной механической прочностью. Изделия из такого волокна могут использоваться в качестве теплоизоляционных материалов при работе в высоких температурах. Однако для варки такой шихты требуется высокая температура (свыше 1650°С), что резко сокращает возможность, его производства.

Широко известны также натрий-кал ь- ций-силикатные составы стекол для производства теплоизоляционных материалов из стеклянного штапельного волокна, содержащие, мас.%: 810256,0-59,1; А120з+ Ре20з 4.1-9,0; СаО 16,0-22,0; МдО 4,0-6.0; №20 11,0-13,0.

Для варки стекол используются шихты на основе традиционных сырьевых материалов, следующих составов:

Песок кварцевый32,0-38,0

Нефелин9,0-22,0

Доломит15,8-32.0

Мел4.1-18

Сода5,4-10.

Сульфат1.5-5,2

Уголь0,07-0.31

Температура варки таких шихт значительно ниже и составляет 1350-1400°С. Однако расплавы стекол на основе таких шихт обладают высоким поверхностным натяжением, особенно в интервале температур выработки (1280-1320°С), что способствует образованию неволокнистых включений (корольков) и препятствует растягиванию волокон. Это является основным фактором, препятствующим повышению скорости выVJ

Ю

оо

Ј

ЧЭ

тягивания штапельного волокна, повышению производительности.

Кроме того, при увеличении количества неволокнистых включений и диаметра волокна резко ухудшаются теплоизоляционные свойства изделий из штапельного волокна, например увеличивается их теплопроводность.

Целью изобретения является увеличение производительности, снижение неволокнистых включений и диаметра стеклянного штапельного волокна при производстве теплоизоляционных материалов.

Цель достигается тем, что в составе стекла, включающего SI02, АЬОз. Рв20з. CaO, MgO и №20, дополнительно вводится двухвалентная сера (S ) при следующем соотношении компонентов, мас.%: S102 52,65-56,85; 5.9-7,5; Рв20з 1,3-1,6: СэО 16.8-19,4; MgO 5,6-8,3; №20 11,5-13,0; S11 0,05-0,15.

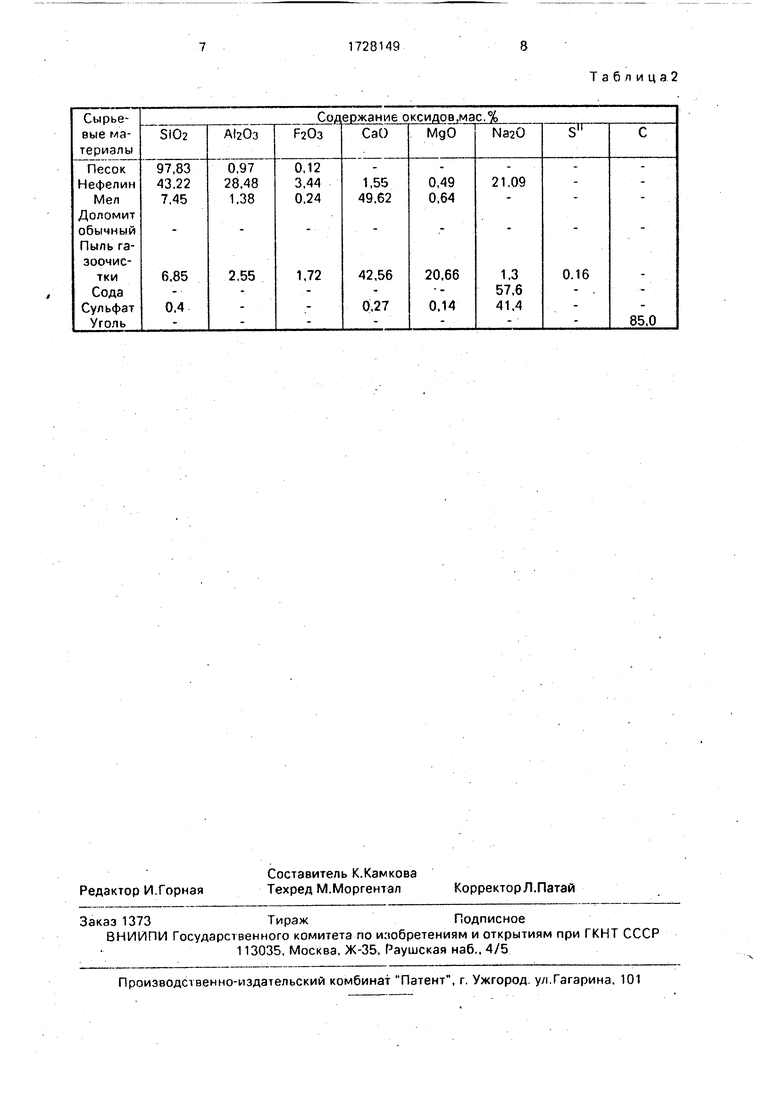

При этом двухвалентная сера вводится в состав стекла посредством пыли газоочистки следующего химического состава, мас.%: SI02 5.3-7,8; А120з + Ре20з 5,8-7,8; СаО 32,7-43 ,2; MgO 19,6-24,0; 5 ГдоО,9.

Пыль газоочистки является отходом флюсового обожженного доломита (температура обжига 1650-1800°С) и представляет собой тонкодисперсный порошок, обладающий высокой реакционной способностью.

В процессе высокотемпературного обжига формируется новый минеральный состав доломита с новой структурой.

Минеральный состав пыли газоочистки представлен высокоактивными фазами СаО и Са(ОН)2, а также готовыми силикатами 54СаО 16.55Ю2 А120з МдО; СазЗЬОэ, которые вступают в твердофазные реакции с компонентами шихты, начиная с процесса приготовления.

Присутствующая в доломите сульфидная сера (S ) при высокой температуре выстраивается в структуру.и преобразовывает доломит в поверхностно-активный компонент. Благодаря этому, при вводе в шихту пыли газоочистки значительно изменяются физико-химические свойства расплава, в частности существенно снижается поверхностное натяжение. Благодаря снижению поверхностного натяжения расплава удаётся существенно повысить производительность вытяжки стеклянного штапельного волокна при снижении количества неволокнистых включений и диаметра волокна. Кроме того, ввод нового компонента

способствует повышению провара шихты и осветления стекломассы, что является суще-, ственным фактором повышения однородности стекломассы, оказывающей

положительное влияние на процесс вытягивания волокна.

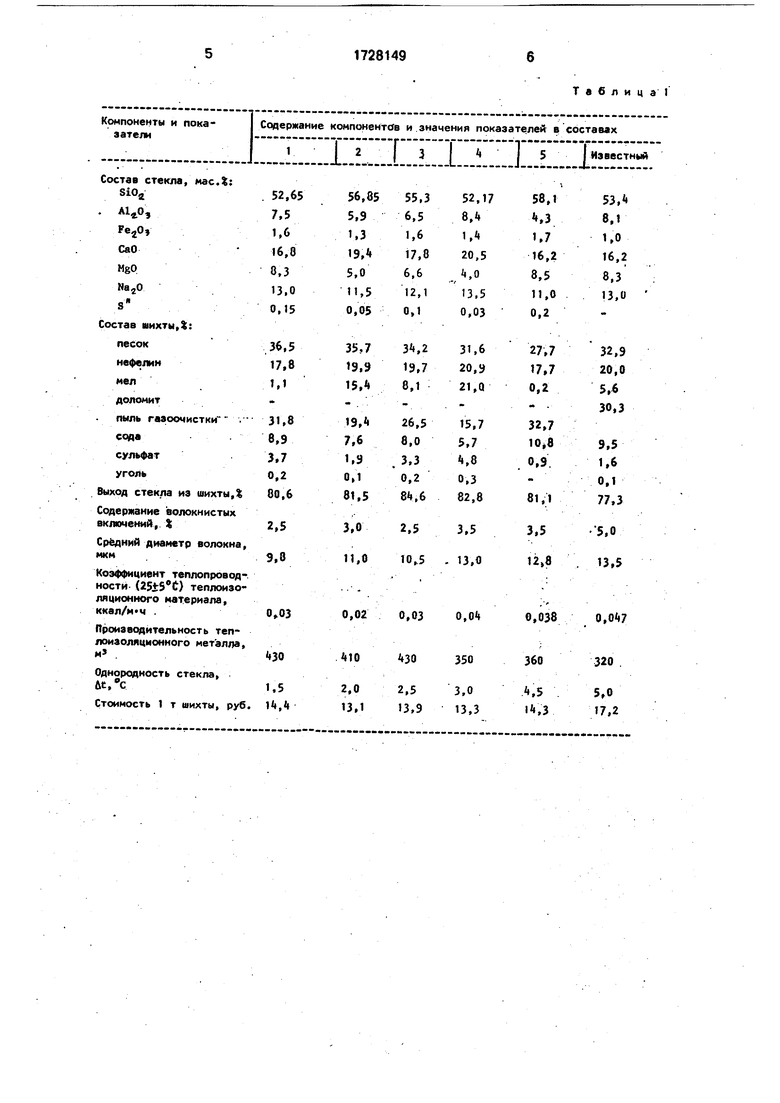

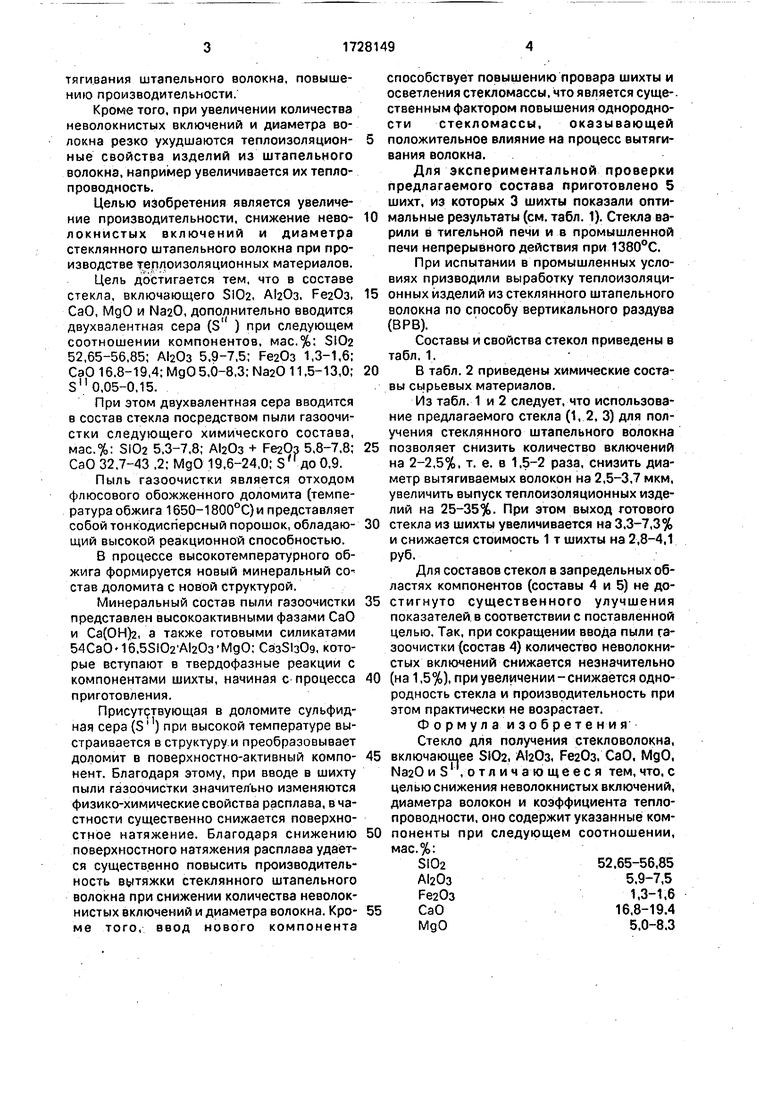

Для экспериментальной проверки предлагаемого состава приготовлено 5 шихт, из которых 3 шихты показали оптимальные результаты (см. табл. 1). Стекла варили в тигельной печи и в промышленной печи непрерывного действия при 1380°С.

При испытании в промышленных условиях призводили выработку теплоизоляционных изделий из стеклянного штапельного волокна по способу вертикального раздува (ВРВ).

Составы и свойства стекол приведены в табл.1.

В табл. 2 приведены химические составы сырьевых материалов.

Из табл. 1 и 2 следует, что использование предлагаемого стекла (1,2, 3) для получения стеклянного штапельного волокна

позволяет снизить количество включений на 2-2,5%, т. е. в 1.5-2 раза, снизить диаметр вытягиваемых волокон на 2,5-3,7 мкм, увеличить выпуск теплоизоляционных изделий на 25-35%. При этом выход готового

стекла из шихты увеличивается на 3,3-7,3% и снижается стоимость 1 т шихты на 2,8-4,1 РУб.

Для составов стекол в запредельных областях компонентов (составы 4 и 5) не достигнуто существенного улучшения показателей в соответствии с поставленной целью. Так, при сокращении ввода пыли газоочистки (состав 4) количество неволокнистых включений снижается незначительно

(на 1,5%), при увеличении-снижается однородность стекла и производительность при этом практически не возрастает. Ф о р м у л а и з о б р е т е н и я Стекло для получения стекловолокна,

включающее SI02, АЬОз, Рв20з. СаО, MgO, №20 и S , о т л и ч а ю щ е е с я тем, что. с целью снижения неволокнистых включений, диаметра волокон и коэффициента теплопроводности, оно содержит указанные компоненты при следующем соотношении, мас.%:

SI0252.65-56,85

А 20з5.9-7,5

Ре20з1,3-1,6

СаО16,8-19.4

MgO5.0-8.3

Таблица

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекло для изготовления минерального волокна | 1990 |

|

SU1724613A1 |

| Электроизоляционное стекло | 1989 |

|

SU1758028A1 |

| Глушеное стекло | 1990 |

|

SU1815248A1 |

| Стекло для биосовместимого стеклокристаллического материала | 1990 |

|

SU1742239A1 |

| Стекло | 1989 |

|

SU1655925A1 |

| Стекло для штапельного стекловолокна | 1989 |

|

SU1726410A1 |

| Нефриттованная глазурь | 1991 |

|

SU1794937A1 |

| Глушеное стекло | 1990 |

|

SU1749192A1 |

| Стекло для получения пеноматериала | 1989 |

|

SU1675243A1 |

| Расплав для получения гранул | 1990 |

|

SU1794933A1 |

Изобретение относится к производству теплоизоляционных материалов из стеклянного штапельного волокна. С целью снижения неволокнистых включений, диаметра волокон и коэффициента теплопроводности стекло имеет следующий состав, мас.%: SI02 52,65-56,85, АЬОз 5.9-7.5. Рв20з 1,3- 1,6, СаО 16,8-19,4, МдО 5,0-8.3, Na20 11,5- 13,0, S 0.03-0.16. Содержание волокнистых включений 2,5-3.5%. Средний диаметр волокна 9,8-12.8 мкм, коэффициент теплопроводности теплоизоляционного материала при 25 + 5°С 0,02-0,04 ккал/м -ч. 2 табл. .

| Справочник по производству стекла | |||

| Под ред | |||

| И.И | |||

| Китайгородского | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Счетчик для измерения расстояния, пройденного трамвайным вагоном под током или без тока | 1924 |

|

SU833A1 |

| Стеклянное волокно.Под ред | |||

| М.С.Ас- лановой.-М.Химия, 1979, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-04-23—Публикация

1990-03-26—Подача