Изобретение относится к изготовлению высокопористого асбестосиликатно-извест- кового литого материала, используемого в качестве наполнителя в баллонах для хранения газов и их смесей, например ацетилена, растворенного в ацетоне, а также в качестве носителей химических поглотителей, тепло- извукоизоляторов.

Целью изобретения является повышение производительности процесса автоклавирования, пористости и уменьшение усадки высушенного материала.

Сущность изобретения заключается в том. что дисперсный волокнистый асбесто- силикатно-известковый материал, представляющий гидросйликаты кальция в виде кристаллов ксонотлита, тоберморита и CSH(B), связанных химически с асбестом, взаимодействует уже при низких температурах в гидротермальных условиях с водной

й

сырьевой смесью на основе кварца, асбеста и гашеной извести и ускоряет ее твердение при автоклавировании, а также предотвращает усадку асбестосиликатно-известково- го материала при сушке, повышает пористость и исключает коррозию аппаратуры.

В сырьевой смеси используют: асбест хризотиловый марки ПЗ-70 Ба- женовского месторождения по ГОСТ 12871- 83, степень распушки 530 мм рт.ст., удельная поверхность 10650 см2/г, коэффициент грануляции 507; кварцевый песок согласно ТУ 41-01-132-75, размер частиц 0,1-45,3 мкм, преобладающий радиус 6,7 мкм;

раствор гашеной извести получаемой растворением гидрата оксида кальция по ТУ 6-18-75-75;

в качестве взвесеобразователя этилгид- роксиэтилцеллюлозу, изготавливаемую в Швеции как продукт Бермоколл Е410 G, основанный на водорастворимых целлюлозных эфирах А/О Бароля Кеми, где Е - тип продукта

410- вязкость при 20°С в 1%-ном водном растворе. МПа, с

G -тип порошка (размер частих мах - 0,7 мм 95% 0,5 мм)

Показатели, характеризующие используемый органический взвесеобразователь: Плотность при 20°С 1,33 г/см3 Влажность при поставке мах 8% Содержание солей около 3% Содержание тяжелых металлов As 0,005 г/кг Cd 0,001 г/кг Си 0,001 г/кг РЬ 0,001 г/кг Нд 0,0005 г/кг

Реакция в водном растворе нейтральная или слабокислая. Дисперсный волокнистый асбестосиликатно-известковый материал - отход прозводства некондиционного литого пористого материала ацетиленовых баллонов с размером частиц 0,1-5 мм и удельной поверхностью 20-35 м2/г

Химический состав дисперсного волокнистого асбестосиликатнр-известкового материала в пересчете на оксиды; МдО 11-14%; SI02 30-48%; СаО 26-32%; Н20 6-25%.

Химический состав может колебаться в зависимости от того в какой форме кристаллизуется гидросиликат кальция {ксонотлит или CSH). При этом хризотиласбест занимает до30%, свободный --кварц до 8% остальное гидросиликаты Са, из которых до 30% может составлять ксонотлит.

Осуществление способа изготовления.

0,241-0,321 кг распущенного асбеста марки П 3-70 или П4-30 засыпают в лабораторный смеситель лопастного типа емкостью 6 л, добавляют 0.345-0,395 кг

кварцевого песка и смешивают. Затем добавляют 0,030-0,149 кг дисперсного отхода производства волокнистого асбестосили- катно-известкового материала в виде крошки с размером частиц 0,1-5 мм и удельной

поверхностью 20-35 м2/г, в количестве 2,5- 12,5% от массы всех компонентов, входящих в сырьевую смесь. Смесь перемешивают в течение 5-7 мин и добавляют 1,08-1,14 кг 33-40%-ного водного раствора гашеной извести. Сырьевую смесь перемешивают и добавляют воду в количестве 3,12 кг, после 5 мин перемешивания вводят 0,0125 кг этилгидроксиэтилцеллюло- зы. Сырьевую смесь в виде пасты перемешивают в течение 10-14 мин, вакуумируют при разрежении 0,08 МПа в течение 10 мин, заполняют в оболочки (металлические баллончики или разборные формочки), которые ставят в лабораторный автоклав емкостью

Юл.

В автоклаве в течение 7 ч поднимают давление от 0,1 до 0,9-1,05 МПа, автоклави- руют при 0,9-1,05 МПа в течение 5-10 ч, сбрасывают давление в течение 20 мин, производят разгерметизацию автоклава и его охлаждение. Изделия после охлаждения до 30-40°С подвергают сушке в сушильном шкафу. Режим сушки литой массы в баллончиках - подъем температуры от 40 до 320°С

в течение 56 ч, выдержка при 320°С в течение 16ч.

Режим сушки литой массы в формочках - подъем температуры от 40 до 320°С в течение 24 ч, выдержка при 320°С в течение

20ч.

После сушки изделия охлаждают до комнатной температуры.

Для анализа свойств литой пористой массы баллоны разрезают, а формочки разбирают, массу извлекают и анализируют.

Усадку в сферической части баллонов определяют с помощью плоских щупов № 4 по ГОСТ 882-75. Объемную усадку определяют путем изменения объема образца в

процессе обработки. Кажущуюся плотность определяют весовым путем. Общую пористость вычисляют из значений кажущейся и истинной плотности литой массы.

Истинную плотность определяют пик- нометрически с использованием в качестве пикнометрической жидкости воды или бензола. Прочность на раздавливание определяют на гидравлическом прессе, изготавливаемом по ТУ 79 РСФСР 386-84.

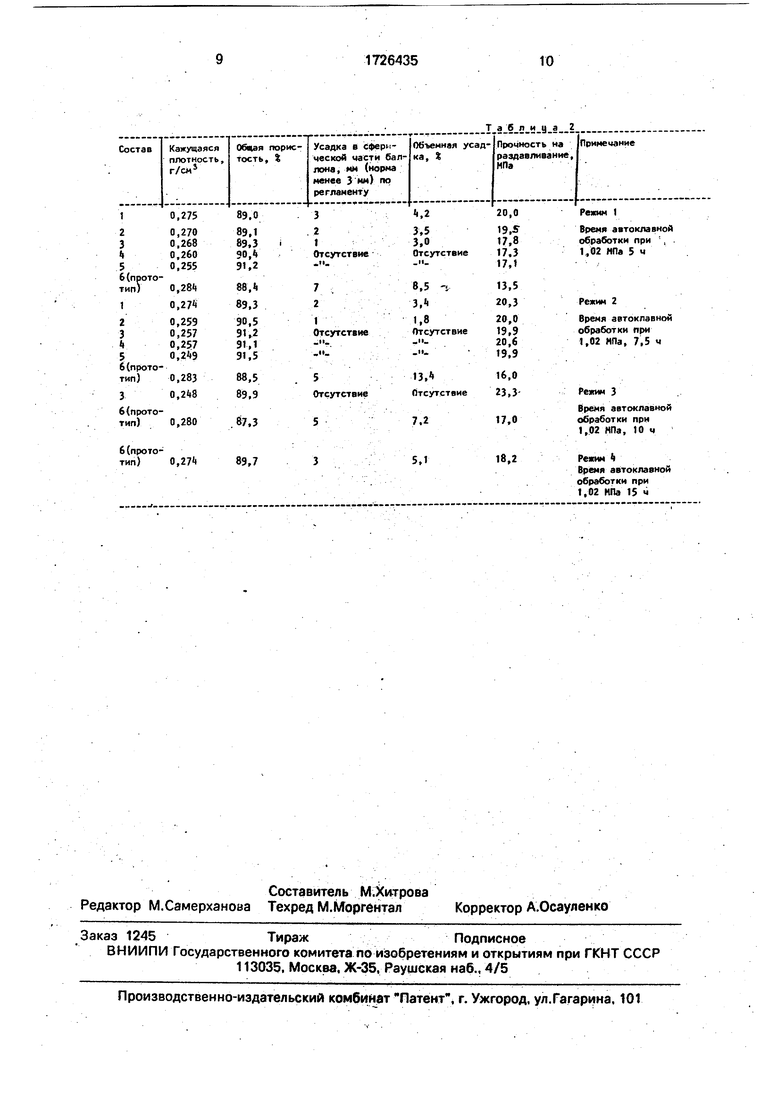

Конкретные составы сырьевой смеси для изготовления асбестосиликатно-извест- кового литого материала по предложенному и известному способам приведены в табл. 1.

Каждый из указанных составов обраба тыв.ают при двух режимах автоклавирова- ния с выдержкой при давлении 1,02 МПа в течение 5 и 7,5 ч. Кроме того, составы 3 и 6 автоклавируют с выдержкой при давлении 1.02 МПа в течение 10 ч (режим 3), состав б (прототип) автоклавируют в течение 15 ч при давлении 1,02 МПа (режим 4).

Характеристики физико-механических свойств образцов, полученных при конкретных режимах автоклавной обработки, при- ведены в табл. 2.

При добавке в пасту дисперсного волокнистого асбестосиликатно-известкового материала в количестве менее 2,5% усадка в сферической части баллона выше 3 мм, что недопустимо по регламенту и техническим условиям при применении литой массы в качестве наполнителя ацетиленовых баллонов. При этом пористость и прочность массы практически не отличается от получаемой по способу-прототипу. Выше 12,5% добавку вводить нецелесообразно, так как дальнейшего эффекта в развитии пористости не наблюдается, а прочность массы начинает понижаться.

Использование предлагаемого способа позволяет при одинаковом способе авто- клавирования сократить практически до нуля усадку литой массы при одновременном абсолютном повышении пористости на Т-2 об.%. Это позволяет перейти на качественно новое заполнение баллона ацетон-ацетиленовой смесью, повысив содержание ацетона в 1,4 раза(от5 до7кгна баллон). Кроме того, увеличение прочности литой массы по предлагаемому способу на 25-35% по сравнению со способом-прототипом позволяет повысить в той же мере надежность при транспортировке в условиях длительной эксплуатации баллонов (5-7 лет и больше). При близких значениях общей пористости и прочности предлагаемый способ по сравнению со способом-прототипом позволяет за счет сокращений времени автоклавного твердения массы увеличить производительность автоклавной обработки в 1,5-2 раза. При этом появляется возможность утилизации некондиционных отходов, образующихся в производстве ацетиленовых баллонов с литой пористой массой.

Формулаизобретения Способ изготовления асбестосиликатно-известкового литого материала, включающий приготовление сырьевой смеси путем последовательного смешивания асбеста с кварцевым песком, известью, водой и органическим взвесеобразователем - этилгид- роксиэтилцеллюлозой, дозирование сырьевой смеси под вакуумом в сосуд с твердой оболочкой, автоклавирование при давлении 0,9-1,05 МПа и сушку, отличающийся тем, что, с целью повышения производительности процесса автоклави- рования, пористости и уменьшения усадки высушенного материала, после смешивания асбеста с кварцевым песком вводят 2,5- 12,5% от массы сухих компонентов сырьевой смеси дисперсного отхода производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2006 |

|

RU2323190C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2008 |

|

RU2385849C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| Сырьевая смесь для изготовления асбестосиликатных изделий | 1986 |

|

SU1432030A1 |

| ПОРИСТАЯ МАССА "ПРЭТТИ" ДЛЯ ЗАПОЛНЕНИЯ АЦЕТИЛЕНОВЫХ БАЛЛОНОВ | 1996 |

|

RU2109794C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2408555C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2003 |

|

RU2258682C1 |

| ПОРИСТАЯ МАССА ДЛЯ ЗАПОЛНЕНИЯ АЦЕТИЛЕНОВЫХ БАЛЛОНОВ | 1999 |

|

RU2204758C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ СИЛИКАТНОГО КИРПИЧА И СИЛИКАТНЫЙ КИРПИЧ | 2009 |

|

RU2409531C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1818321A1 |

Изобретение относится к изготовлению высокопористого асбестосиликатно-извест- кового литого материала, используемого в качестве наполнителя в баллонах для хранения газов и их смесей, например ацетилена, растворенного в ацетоне, а также в качестве носителей химических поглотителей, тепло- и звукоизоляторов. С целью повышения производительности процесса автоклави- рования, пористости и уменьшения усадки высушенного материала в способе изготовления асбестосиликатно-известковоголи того материала, включающем приготовление сырьевой смеси путем последовательного смешивания асбеста с кварцевым песком, известью, водой и органическим взвесеобразователем - этилгид- роксиэтилцеллюлозой, дозирование сырьевой смеси под вакуумом в сосуд с твердой оболочкой, автоклавирование при давлении 0,9-1,05 МПа и сушку после смешивания асбеста с кварцевым песком, вводят 2,5-12,5% от массы сухих компонентов сырьевой смеси дисперсного отхода производства. Асбестосиликатно-известковый литой материал при автоклавировании под j давлением 1,02 МПа в течение 5, 7,5 и 10 ч Г имеет следующие показатели, соответст- С/У венно: кажущаяся плотность 0,255-0,275, 0,249-0,274 см3, общая пористость 89,0- 91,2; 89,3-91,5; 89,9; усадка в сферической части 0-3; 0-2 мм, отсутствует, обьемная усадка 0-4,2; 0-3,4, отсутствует, прочность на раздавливание 17,1-20,0; 19.9-20,6 и 23,3 МПа. 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент Франции № 1358446, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1989-05-31—Подача