в

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1990 |

|

SU1802809A3 |

| Керамическая масса | 2023 |

|

RU2807325C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТОК ДЛЯ ПОЛОВ | 2010 |

|

RU2430900C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| Шликер для изготовления керамических плиток | 1989 |

|

SU1675277A1 |

| Керамическая масса для изготовления фасадных плиток | 1990 |

|

SU1740352A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2003 |

|

RU2258684C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2006 |

|

RU2330828C1 |

Изобретение относится к производству облицовочных плиток, труб, черепицы и кирпича. С целью улучшения деформационно- усадочных свойств, повышения прочности, снижения водопоглощения изделий, масса включает следующие компоненты, мас.%: глина-основа, хлоритовые кварц-серицито- вые сланцы 5-10, плавень 3-10. Физико-механические свойства изделий следующие: температура обжига 1070°С, усадка общая 0,2,..0,7%, предел прочности при сжатии 76,4...80.2 МПа, водопоглощение 10.1.;.11,2%.2табл.

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления строи тельной керамики, например облицовочных плиток, черепицы, лицевого кирпича.

Цель изобретения - улучшение деформационно-усадочных свойств, повышение прочности, снижение водопоглощения изделий.

Хлоритсодержащие сланцы - горные породы, прошедшие стадию метагенеза, в процессе которого исходные глинистые минералы превратились в слюдоподобные слоистые образования.:

Используемый в керамической массе кварцсерицитхлоритовый сланец имеет твердость 3 по шкале Мооса, содержит ДОд- Fe-хлориты, серицит, кварц, полевой шпат и тальк. Его химический состав, мас.%: SiOa

Для экспериментальной проверки изобретения в качестве глинистого сырья используют глину, содержащую минералы: каолинит, монтмориллонит, полевые шпаты, иялит, кварц и имеющую химический состав, %: SI02 61,26; 16-45; ТЮ2 0.31; Ре20з4.76; СаО 4,82; МдО 1,41; Na20 0,41; КаО 0,32; п.п.п. 9,18. В качестве добавок использовали плавень-бой оконного стекла и буру.

Приготовление массы и керамических изделий осуществляют по следующей технологии.

Исходные компоненты - глину, кварцсерицитхлоритовый сланец и плавень предварительно дробят, затем в требуемом

VI

to о

4 4 О

соотношении подвергают мокрому помолу в шаровой мельнице до остатка 4...5% на сите № 005. Полученный шликер обезвоживают путем выпаривания и при влажности 6...6,5% протирают через сито с ячейкой 1 мм. Из полученного порошка прессуют образцы - цилиндры диаметром 50 мм и высотой 50 мм, а также плитки с размерами 120x60x7 мм, которые сушат до остаточной влажности 1,5-2% и обжигают при 1070°С.

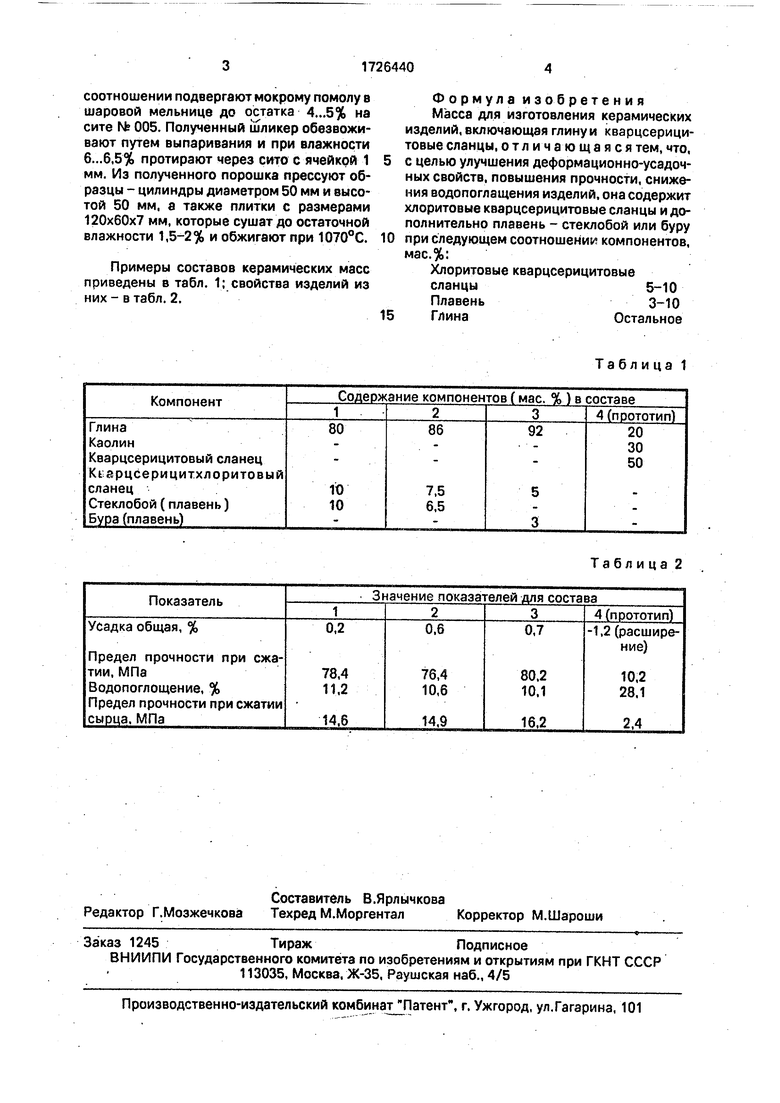

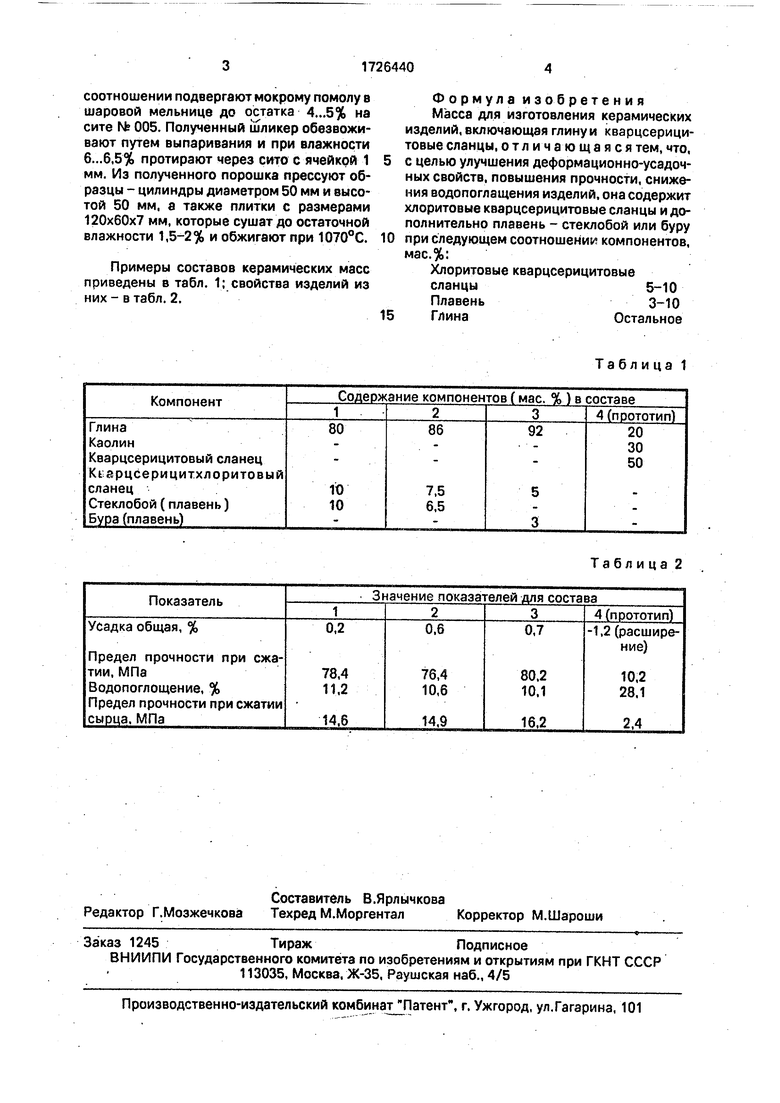

Примеры составов керамических масс приведены в табл. 1; свойства изделий из них - в табл. 2.

0

5

Формула изобретения Масса для изготовления керамических изделий, включающая глину и кварцсерици- товые сланцы, отличающаяся тем, что, с целью улучшения деформационно-усадочных свойств, повышения прочности, снижения водопоглащения изделий, она содержит хлоритовые кварцсерицитовые сланцы и дополнительно плавень - стеклобой или буру при следующем соотношение компонентов, мас.%:

Хлоритовые кварцсерицитовые сланцы5-10

Плавень3-10

ГлинаОстальное

Таблица 1

Таблица 2

| Керамическая масса | 1973 |

|

SU477971A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Фарфоровая масса | 1984 |

|

SU1189849A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1989-10-03—Подача