00

со

00

N

со

Изобретение относится кпроизводству фарфоровых санитарных керамических изделий.

Цель изобретения - повьпиение механической прочности высушенной отливки, снижение температуры и расширение интервала обжига изделий.

Кварц-серицитовые сланцы являются природным сырьевым материалом (Усть-Кяхтинское месторождение). Это каменистая порода слоистого строения, состоящая из кварца (не более 55%), слюды типа серицита, полевого шпата (3-16%). Породы, обогащенные полевым шпатом, имеют повьшенное содержание оксидов натрия (более 1%). Химический состав кварцсеридитовых сланцев следующий. «мае. %: SiOj 68,06-73,88; AljOj 14,73-17,82; TiO 0,59-0,78, FejO, 1,0-2,97; CaO 0,A2-1,4i; MgO 0,380,79; SO, 0,21-0,55-, 3,61-5,4i; 0,37-1,89; П.П.П. 2,48-3,52.

Санитарные изделия из масс на основе кварц-серицитовых сланцев изготавливают по следующей технологии.

Кварц-серицитовые сланцы с добавкой 6% глины размалывают в шаровой мельнице по мокрому способу до остатка на сите 0063 1-2%. Глину и -каолин распускают либо в бассейнах с пропеллерной мешалкой, либо в шаровых мельницах.

Суспензии смешивают в заданных cooiношениях. Из полученного шликера

методом литья в гипсовые формы получают санитарные керамические изделия. Для достижения требуемых литейных свойств шликер содержит неорганические и органические дефлокулянты, в % к весу сухой шихты: сода 0,1-0,15; жидкое стекло 0,1-0,15; ПФЛХ 0,02-0,08. После выемки из гипсовых форм изделия высушивают, покрывают глазурью и обжигают.

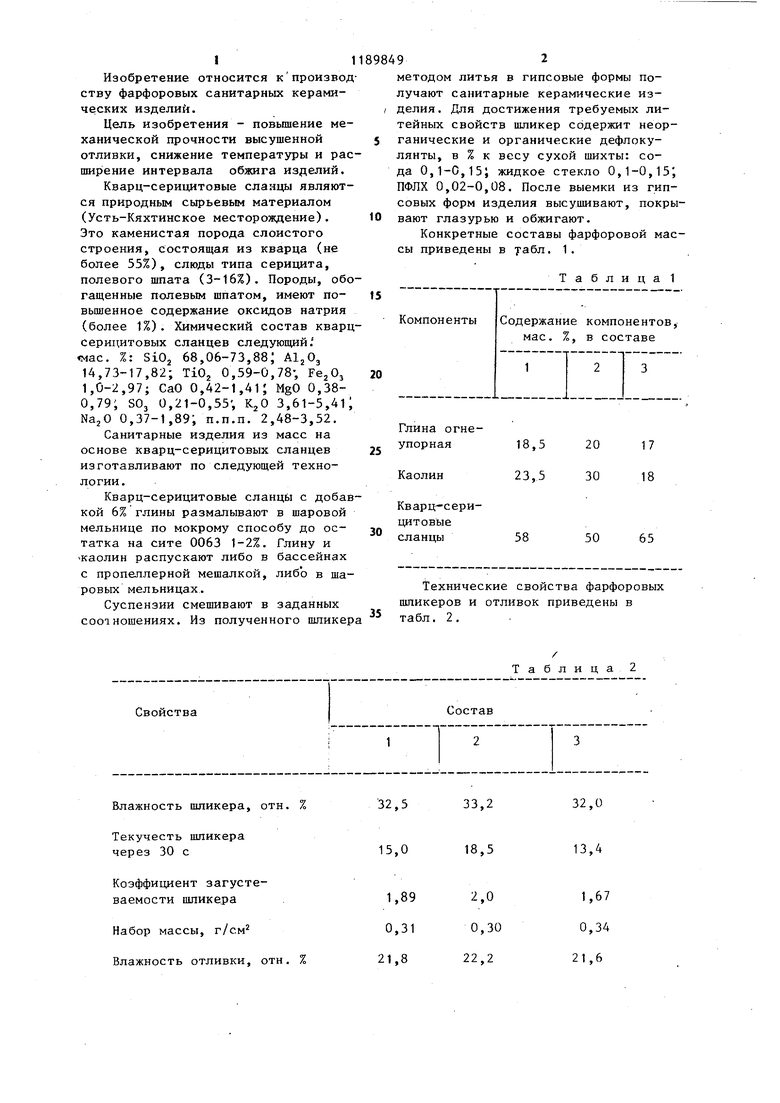

Конкретные составы фарфоровой массы приведены в уабл. 1.

Т а б л и ц а 1

Компоненты

Содержание компонентов, мае. %, в составе

58

50

65

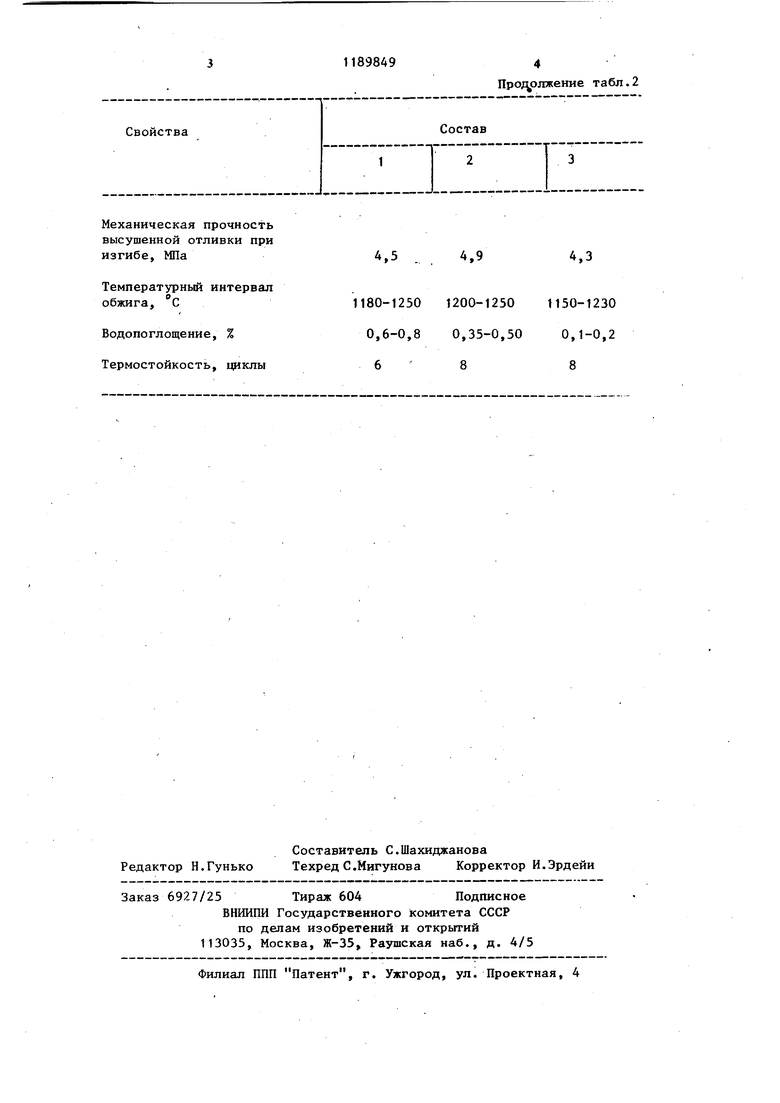

Технические свойства фарфоровых шликеров и отливок приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | 2013 |

|

RU2539059C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2310624C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| Фарфоровая масса для изготовления санитарно-строительных изделий | 1981 |

|

SU1008195A1 |

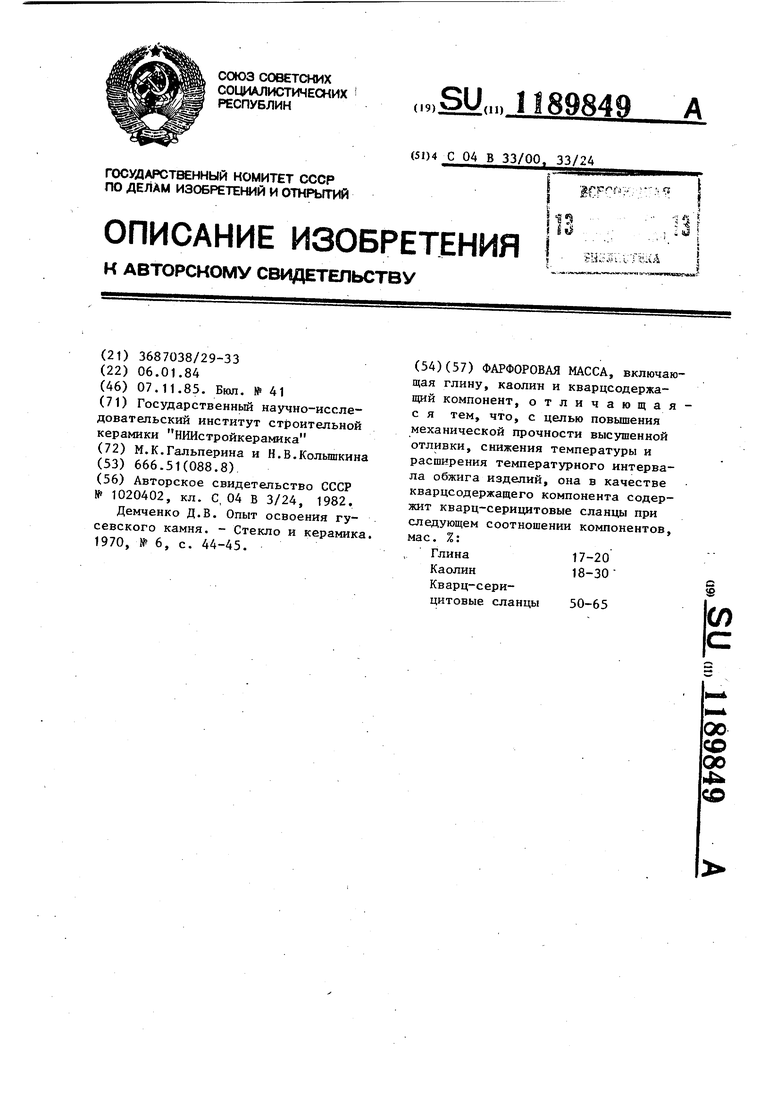

ФАРФОРОВАЯ МАССА, включающая глину, каолин и кварцсодержащий компонент, отличают аяс я тем, что, с целью повышения механической прочности высушенной отливки, снижения температуры и расширения температурного интервала обжига изделий, она в качестве кварцсодержащего компонента содержит кварц-серицитовые сланцы при следующем соотношении компонентов, мае. %: Глина17-20 Каолин18-30 § Кварц-серицитовые сланцы 50-65 сл

Таблица2

Свойства

Влажность шликера, отн.

Текучесть шликера через 30 с

Коэффициент загустеваемости шликера

Набор массы, г/см Влажность отливки, отн.

32,0

33,2 13,4

18,5

1,67

2,0 0,34 0,30 21,6 22,2

Механическая прочность высушенной отливки при изгибе, МПа

Температурный интервал обжига, с

Водопоглощение, % Термостойкость, цяклы

Про;:у лжеиие табл. 2

4,5 .4,9

.з

1180-1250 1200-1250 1150-1230 0,6-0,8 0,35-0,500,1-0,2

688

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1020402A1 |

| С, 04 В 3/24, 1982 | |||

| Демченко Д.В | |||

| Опыт освоения гусевского камня | |||

| - Стекло и керамика | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1985-11-07—Публикация

1984-01-06—Подача