Изобретение относится к машиностроению и металлургии и может быть использовано для изготовления деталей, работающих g условиях абразивного износа, совмещенного с высокими удельными давлениями изменяющихся направлений, например дробераз- мольных и прокатных металлургических валков.

Цель изобретения - повышение износостойкости чугуна при абразивном воздействии.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, медь, молибден, титан и железо, дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

Углерод2,8-3,2

Кремний0,25-0,6

Марганец0,2-0,6

Хром14-16

Медь1-1,7

Молибден0,7-1,5

Титан0,2-0,5

Кальций0,65-0,2

ЖелезоОстальное

При этом отношение содержания меди к содержанию кальция составляет 5-20.

Предлагаемый чугун отличается от известного дополнительным легированием кальцием в количестве 0,05-0,2 мас.%, а также изменением предельных концентраций углерода 2,8-3,2 мас.% и молибдена 0,7-1,5 мас.%, а также исключением алюминия из состава чугуна.

Положительное влияние легирования на свойства чугуна в данном случае обусловлено его комплексным характером.

Сущность изобретения состоит в следующем. Кальций, введенный в состав чугуна в определенном отношении к меди, обладая высокой активностью, очищает границы кристаллов аустенита и усиливает диффузию меди, уменьшая ее междендритную и зональную ликвацию и повышая однородность чугуна по содержанию меди. В связи

Ё

ы ю о ел ел о

с этим повышается однородность механических свойств изделий, обусловливая повышение износостойкости материала при абразивном воздействии.

Кальций и титан, введенные в предлагаемых соотношениях, действуют не аддитивно, усиливая модифицирующее действие друг друга и обеспечивая эффективное измельчение зерна. Это наряду с повышением износостойкости чугуна усиливает его трещи- ноустойчивость при литье и термообработке.

Увеличение нижнего предела содержания углерода до 2,8 мас.% обуславливает увеличение количества карбидов и дополнительное легирование твердого раствора, также способствуя повышению износостойкости, и одновременно увеличивает степень эвтектичности, приближая ее к величине, близкой единице, что обеспечивает повышение трещиноустойчивости чугуна при изготовлении, например, толстостенных и крупногабаритных изделий.

Молибден, введенный в предлагаемых количествах, растворяясь в твердом растворе и в тригональных карбидах хрома, повышает сопротивление мартенситной матрицы, остаточного аустенита и карбидной фазы хрупкому разрушению в условиях абразивного износа и, кроме этого, увеличивает прокаливаемость чугуна, что, несмотря на пониженное содержание меди, позволяет получить высокие свойства по всему сечению толстостенных отливок, обеспечивая их высокую износостойкость. Введение молибдена в количестве менее 0,7 мас.% не обеспечивает повышения указанного комплекса свойств, а более 1,5 мас.% нецелесообразно, так как не приводит к дальнейшему улучшению свойств.

Уменьшение содержания меди до предлагаемых значений позволяет в присутствии кальция значительно снизить неоднородность металла по химическому составу и в результате по структуре и свойствам, что, в свою очередь, способствует повышению износостойкости при абразивном воздействии.

Пример. Для исследования были выплавлены чугуны предлагаемого и известного химических составов. Плавки прово- дили в индукционной печи с кислой футеровкой вместимостью 60 кг. При плавке чугуна компоненты вводили в следующей последовательности: на дно тигля загружали ферромолибден, затем штыковой чугун и стальной лом, затем феррохром. В периоде плавления печь включали на полную мощность, шихту периодически осаживали для предупреждения зависания. После расплавления шихты вводили медь, перед выпуском- ферротйтан. Кальций вводили присадкой силикокальция под струю при наполнении 1/3 ковша.

Температура чугуна при заливке форм

составляла 1380-1400°С.

От каждой плавки в сухие песчаные формы отливали клиновидные пробы по ГОСТ 2176-77, из которых вырезали образцы для

0 испытания на износостойкость. Закаленные на воздухе от 1050°С с последующим низким отпуском при 200°С и шлифованные образцы размером 70 х 20 х 5 мм испытывали на износостойкость по схеме Бриннеля5 Хаворта, т.е. при истирании абразивом, проходящим между вращающимися диском с резиновым ободом и испытуемым образцом, прижатым к нему под нагрузкой к нему под нагрузкой 10,0 кг. Образец при этом

0 испытывает абразивный износ микрорезанием, пропахиванием (царапанием) и полидеформационное разрушение отслоением в результате многократной пластической деформации абразивными частицами, ско5 рость скольжения абразива по образцу 2 м/с. В качестве абразива применяли кварцевый и корундовый песок с твердостью 10000 и 20000 МПа соответственно. Зернистость абразива 0,2-0,3 мм.

0 Износостойкость чугуна оценивали по ГОСТ 23.002-78 величиной, обратной скорости изнашивания.

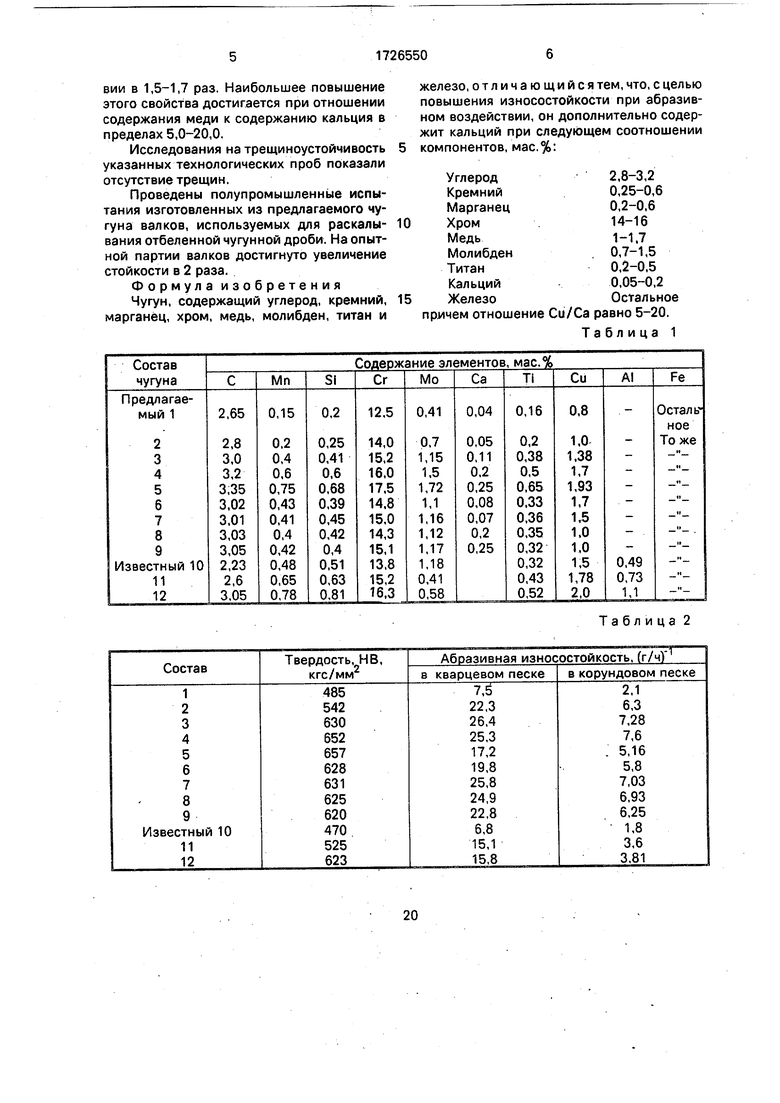

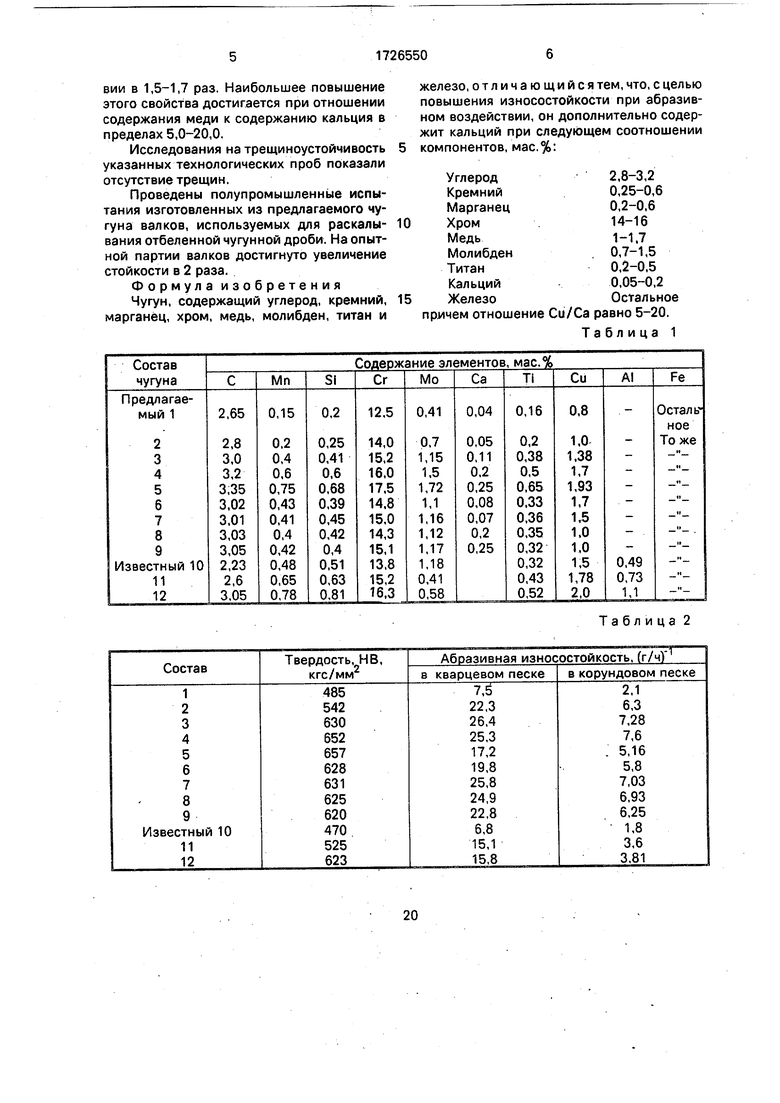

Химический состав чугунов приведен в табл. 1.

5 Состав 1 соответствует содержанию ком- понетов ниже нижнего предела, состав2 - нижнему пределу, состав 3 - среднему значению компонентов, состав 4 - верхнему пределу, состав 5 - выше верхнего. Составы

0 6-9 соответствуют среднему содержанию компонентов и отличаются отношением меди к кальцию: 6 - выше верхнего предела соотношения, 7-по верхнему пределу соотношения, 8 - по нижнему пределу соотно5 шения, 9 - ниже нижнего. Составы 10-12 отвечают содержанию компонентов в известном чугуне соответственно по нижнему, среднему и верхнему пределам,

Результаты проведенных сравнитель0 ных испытаний приведены в табл. 2.

Из приведенных данных следует, что предлагаемый чугун обладает существенными преимуществами по сравнению с известным,

5 Введение в известный чугун кальция в указанных пределах при установленном отношении содержания меди к содержанию кальция и изменение количественного содержания других компонентов повышают износостойкость при абразивном воздействии в 1,5-1,7 раз. Наибольшее повышение этого свойства достигается при отношении содержания меди к содержанию кальция в пределах 5,0-20,0.

Исследования на трещи неустойчивость указанных технологических проб показали отсутствие трещин.

Проведены полупромышленные испытания изготовленных из предлагаемого чугуна валков, используемых для раскалывания отбеленной чугунной дроби. На опытной партии валков достигнуто увеличение стойкости в 2 раза.

Формулаизобретения

Чугун, содержащий углерод, кремний, марганец, хром, медь, молибден, титан и

железо, отличающийся тем, что, с целью повышения износостойкости при абразивном воздействии, он дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

0

5

Углерод

Кремний

Марганец

Хром

Медь

Молибден

Титан

Кальций

Железо

2,8-3,2

0,25-0,6

0,2-0,6

14-16

1-1.7

0,7-1,5

0,2-0,5

0,05-0,2

Остальное

причем отношение Си/Са равно 5-20.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2002 |

|

RU2224813C2 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| Чугун | 1988 |

|

SU1588795A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2465362C1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

Изобретение относится металлургии и может быть использовано Для изготовления деталей, работающих в условиях абразивного износа. Цель изобретения - повышение износостойкости при абразивном воздействии. Предложен чугун, содержащий, мас.%: С 2,8-3,2; Si 0,25- 0,6; Мп 0,2-0,6; Сг 14-16; Си 1,0-1,7; Мо 0,7-1,5; Ti 0,2-0,5; Са 0,05- 0,2; Fe остальное. При этом отношение Си/Са равно 5-20. Дополнительный ввод в состав предлагаемого чугуна Са позволяет повысить стойкость при абразивном износе в 1,5-1,7 раза. 2 табл.

Таблица 2

| Чугун | 1988 |

|

SU1588795A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU1008270A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1990-06-18—Подача