30

SD

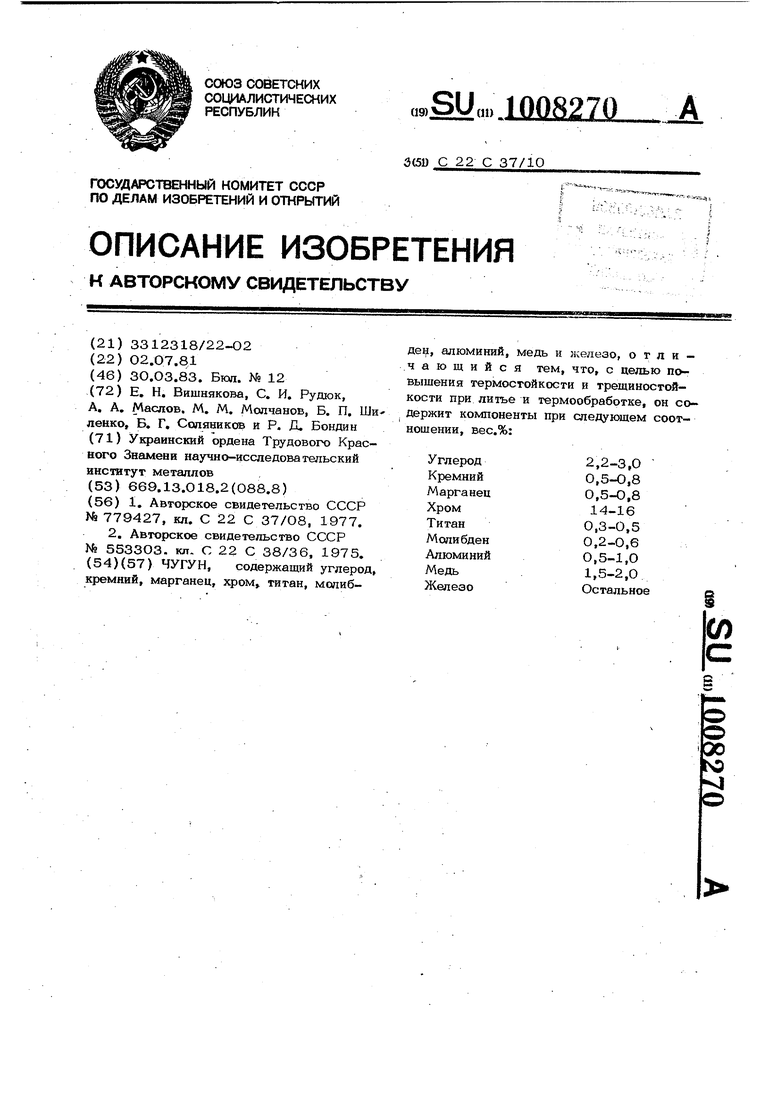

Изобретение отнсх-йтся к металлургии, конкретнее к изысканию высокохромис тых чугунов, обиадакяцих повышенными Прочностными свойствами, высокой износостойкостью и трещиностойкостью при литье и термообработке и используемых для изготовления прокатных валков.

Известен чугун рС следующего химического состава, вес,%:

Углерод2,5-4,5

Кремний0,1-2,5

Марганец0,2-1,5

Хром0,5-15

Молибден1,5-15

Вольфрам1-10

Ванадий1-6

Никель0,5-5,0

Медь1-6

ЖелезоОстальное

Недостатком известного чугуна является низкая трещиностойкость.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является чугун.З следующего химического состава, вес.%:

Углерод2,4-4,0

Кремний , 0,7-1,5

МарганецО,1-0,5

Хром6-15

Титан6-15

Молибден1-2,5

Алюминий1-2,5

Медь.0,3-1,0

ЖелезоОстальное

Недостатками известного чугуна являются низкие термостойкость и трещино- стойкость при литье и термообработке.

Цель изобретения - повышение термостойкости и трещиностойкости при ли1ъе и термообработке.

Данная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, титан, молибден, алюминий, медь и железо, содержит компоненты при

следующем соотношении компонентов, вес.%:

2,2-3,0 0,5-0,8 0,5-О,8 14-16 О,3-О,5 0,2-0,6 0,5-1,0 1,5-2,0 Остальное

П р и м е jp. Вьпиавлено 11 плавок: 8 плавок предлагаемого чугуна; и 3 из25 вестного. Выплавку проводят в 200-килограммовой индукционной печи. В качестве шихтовых материалов используют стальной лом, ферросилиций (75%), ферромолибден (60%), медь гидролизную, феррохром (72%), ферротитан (33%) ферромарганец (45%). Присадки алюминия и титана производят непосредственно в ковш.

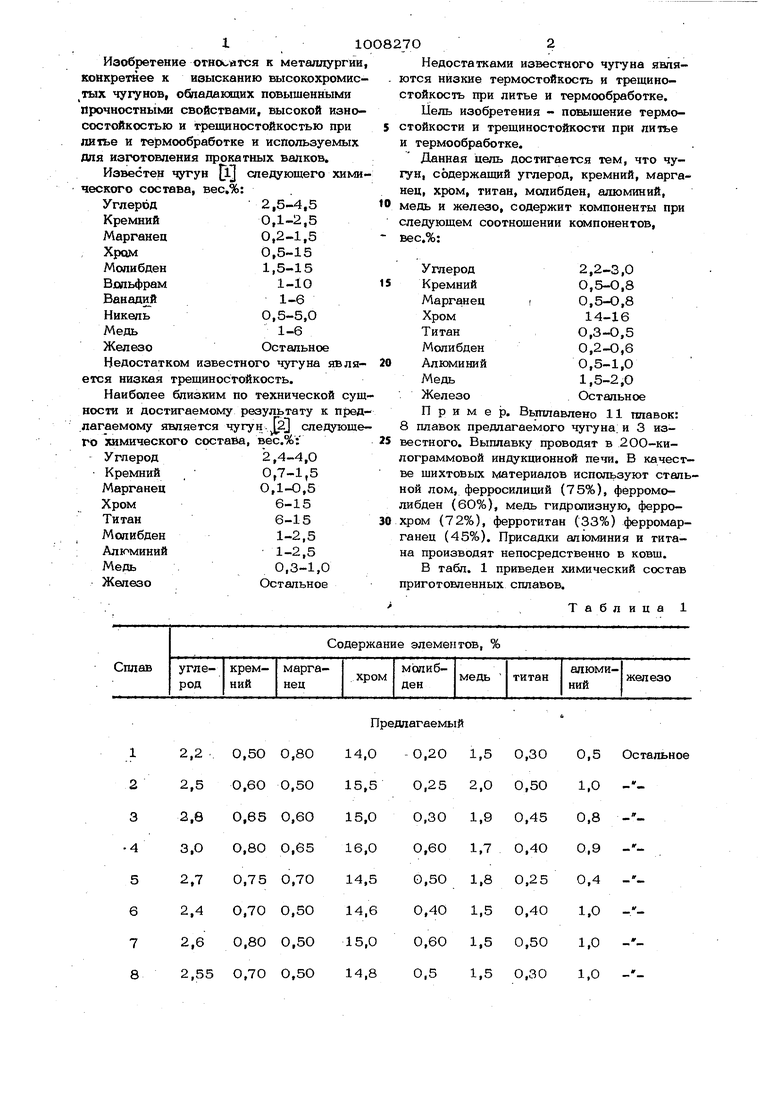

В табл. 1 приведен химический состав приготовленных сплавов.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1036785A1 |

| Чугун | 1982 |

|

SU1054439A1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| ЧУГУН | 1999 |

|

RU2146300C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Чугун | 1982 |

|

SU1036788A1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром титан, молибдец, алюминий, медь и железо, о т л к .чающийся тем, что, с целью повышения термостойкости и трещиностойкости при литье и термообработке, он содержит компоненты при спедуншем соотношении, вес.%: Углерод 2,2-3,0 Кремний 0,5-О,8 Марганец 0,5-О,8 Хром 14-16 Титан 0,3-0,5 Молибден 0,2-О,6 Алюминий О,5-1,0 Медь 1,5-2,0 Железо Остальное

2,2 .0,50О,80

2,5О,6О0,50

2,80,650,60 3,ОО,8О0,65

2,70,750,70

2,40,700,50

2,60,800,50

2,55О,70О,5О Алюминий, Ефежде всего, вводится в чугун с целью уменьшения его склонности к трешинообразованию при отливке и термообработке. При содержании алюминия в чугуне от 0,5 до 1,0% не увеличивается количество остаточного аустени та, снижается склонность первичного зерна к росту при нагревании, т.е. струк lyра остается мелкозернистой до очень вь соких температур, а, следовательно, уро вень свойств чугуна достаточно высок и стабилен. При содержании алюминия менее 0,5% влияние его на чугун данного состава не значительно. При содержании алюминия свыше 1,0% увеличивается количество о таточного аустенита, что приво;шт. к снижению прочностных и эксплуатадионных свойств. Титан в количестве О,3-О,5% совмес но с хромом, образует мелкодисперсные карбиды, значительно упрочняющие сплав так как измельчается зерао, обеспечива ется необходимый уровень свойств . При повышении титана свыше 0,5% наблюдается укрупнение цементитных карбидов,-что приводит к охрупчиванию струк- туры. При содержании титана в чугуне в количестве менее 0,3% моД11фицируюшее действие проявляется весьма слабо. Повышение стсйкости чугуна обеспечивается 1фи содержании углерода, близком к эвтектическому. При увеличении содержания углерода свыше 3,0% существенно снижается ударная вязкость, а,, следовательно, уменьшается стойкость чугуна. При содержании углерода менее 2,2% износостойкость чугуна понижается из-за уменьшения количества упрочняющей среды.

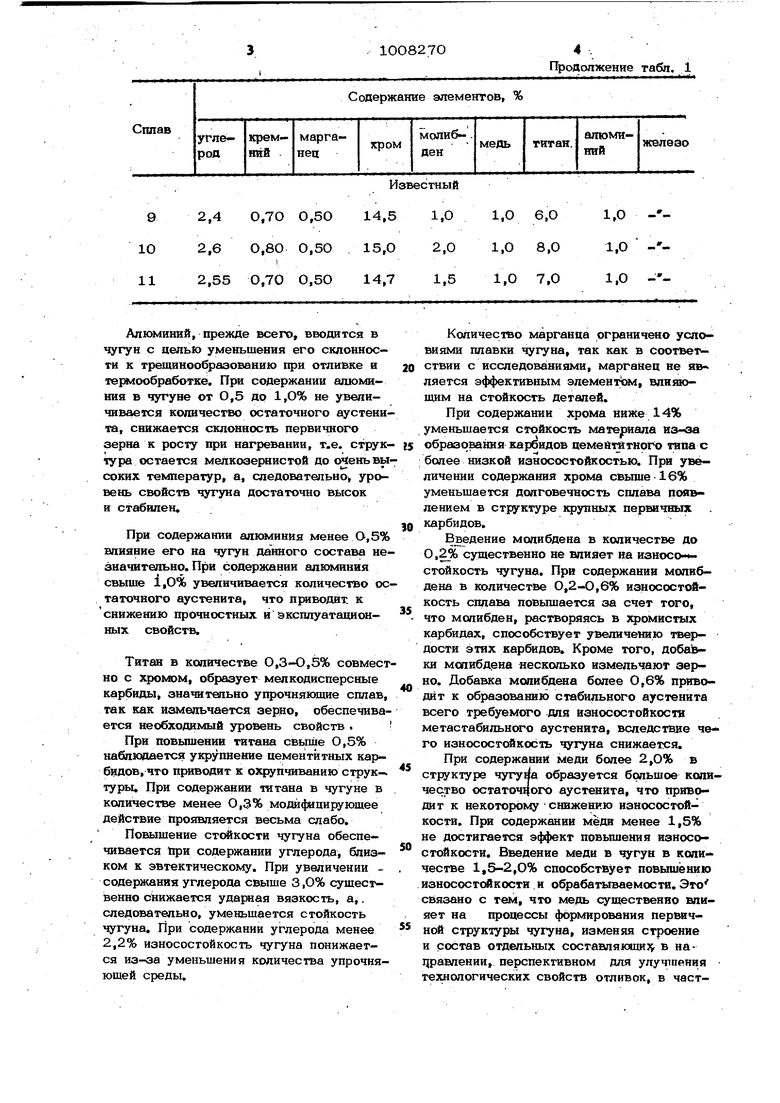

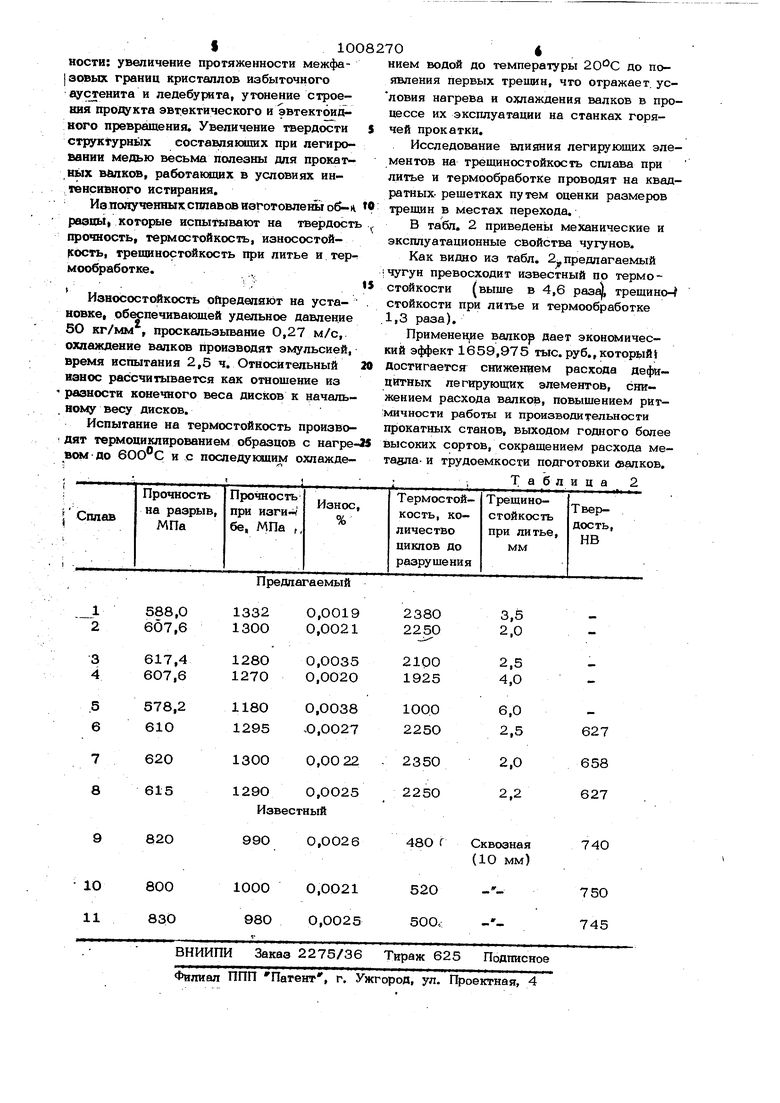

Продолжение табл. Д Копичес-то марганца ограничшю условиями плавки чугуна, так как в соотве- ствии с исследованиями, марганец не является эффективным элемент, влияющим на стойкость деталей. При содержании хрома ниже 14% уменьшается стойкость мате риала из-за обрЁКзования карбидов цемейтйтного типа с :более низкой износостойкостью. При увеличении содержания хрома свьпие 16% уменьшается долговечность сплава появлением в структуре крупных первичных карбидов. Введение молибдена в количестве до 0,2% существенно не влияет на износо стойкость чугуна. При содержании молибдена в количестве О,2-О,6% износостойкость сплава повьпиается за счет того, что молибден, растворяясь в хромистых карбидах, способствует увеличению твердости этих карбидов. Кроме того, добавки молибдена несколько измельчают зерно. Добавка молибдена более 0,6% приводит к образованию стабильного аустенита всего требуемого для износостойкости метастабильного аустенита, вследствие че го износостойкость чугуна снижается. При содержании меди более 2,О% в структуре 4yryi|a образуется большое количес.тво остаточцогх) аустенита, что приводит к некоторому снижению износостойкости. При содержании меди менее 1,5% не достигается эффект повьш1ения износостойкости. Введение меди в чугун в количестве 1,5-2,О% способствует повышению износостойкости.и обрабатываемости.Это связано с тем, что медь существенно влияет на процессы формирования первичной структуры чугуна, изменяя строение и состав отдельных составляющиз; в нацравпении, перспективном для улутиения тезшологических свойств отливок, в частI100ности: увеличение протяженности межфа|эовых границ кристаллов избыточного аустенита и ледебурита, утонение строения продукта эвтектического и эвтектоидного превращения Увеличение твердости структурных составляющих при легировании медью весьма полезны для прокатных валков, работакипих в условиях интенсивного истирания. Из полученных сплавов изготовлемйо к раэиы, которые испытывают на твердость прочность, термостойкость, ианосостойfcocTb, греши нос тойкость при литье и тер-т мообработке. / Износостойкость определяют на установке, обеспечивающей удельное давление 5О кг/мм , проскальзывание 0,27 м/с, охлаждение валков производят эмульсией, время испытания 2,5 ч. Относительный нанос рассчитывается как отношение из разности конечного веса дисков к начальному весу дисков. Испытание на термостойкость произво: дят термоииклированием образцов с нагревом до 6ОО С и с последующим охлаждеПредлагаемый0 нием водой до температуры до появления первых трещин, что отражает, условия нагрева и охлаждения валков в процессе их эксплуатации на станках горячей прокатки. Исследование влияния леги1ующих элементов на трещиностойкость сплава при литье и термообработке проводят на квадратных- решетках путем оценки размеров трещин в местах перехода. В табл. 2 приведены механические и эксплуатационные свойства чугунов. Как видно из табл. 2., предлагаемый чугун превосходит известный по термостойкости (выше в 4,6 раза|, трешино- стойкости при литье и термообработке 1,3 раза). Применен 1е валкор дает экономический эффект 1659,975 тыс. руб.,который} Достигается снижением расхода дефицитных легирующих элементов, снижением расхода валков, повышением ритмичности работы и производительности прокатных станов, выходом годного более Высоких сортов, сокращением расхода метадла- и трудоемкости подготовки фалков. Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1977 |

|

SU779427A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РЕНТГЕНОВСКАЯ ТРУБКА | 1927 |

|

SU5533A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1983-03-30—Публикация

1981-07-02—Подача