Изобретение относится к текстильной промышленности, а именно к механизмам для перемещения форм в машинах для формования, стабилизации и сушки чулочно-носочных изделий.

Известно устройство для перемещения многозвенной каретки с формами в отделочной машине, которое содержит неподвижные направляющие для каретки и цепные передачи. На цепи смонтированы элементы, взаимодействующие со звеньями каретки. Перемещение, растягивание и собирание звеньев и, соответственно, форм происходит при движении цепи и переходе с одной цепной передачи на другую.

Недостатком такого устройства является сложность и невозможность растянуть каретку в зоне надевания лишь на несколько звеньев (форм), оставив остальные звенья собранными.

Известно устройство для перемещения многозвенных кареток, в котором растягивание, собирание и перемещение каретки производится при вращении винтом, в канавку которого входят элементы звеньев каретки. В зоне обслуживания винт состоит из трех участков, имеющих разную величину шага винтовой линии. При этом в зоне надевания изделий винт имеет нарезку одного шага и каретка растягивается в зоне надевания полностью на асе звенья и в таком растянутом состоянии останавливается и находится неподвижной определенное время, пока оператор надевает изделия на формы, проходя вдоль растянутой каретки. После окончания процесса надевания изделий винт начинает вращаться и подводит растянутую каретку к другому участку винта с меньшим шагом, где каретка собирается. В этом устройстве каретка в-зоне надевания изделий может находиться лишь полностью растянутой и неподвижной. Если производить медленное непрерывное или пульсирующее движение каретки в пределах зоны надевания для облегчения обслуживания, то необходимо увеличить длину зоны надевания и, соответственно, длину зоны обслуживания, так как накопление собранных

(Л

С

ч го

CN Os О О

звеньев каретки на подвижных направляющих, т.е. вне зоны надевания изделий, затруднительно из-за того, что эти направляющие должны перемещаться от переднего винта к заднему.

Цель изобретения - устранение указанных недостатков, т.е. облегчение обслуживания за счет увеличения расстояния между формами на участке надевания изделий.

Указанная цель достигается тем, что винт в зоне надевания изделий имеет не один, а несколько участков с различной величиной шага винтовой линии, как правило, три участка на одного оператора, 5-6 участков на двух операторов и т.д. На двух участках каретка находится собранной, а на одном - растянутой, причем лишь на несколько звеньев. На участке растянутой каретки расстояние между формами обеспечивает свободное прохождение рук оператора при надевании изделий, а на участке собранной каретки она расположена компактно. Для того, чтобы надеть изделия на все формы, они должны перемещаться в процессе надевания -мимо оператора. Это может быть осуществлено путем медленного непрерывного движения форм (низкая угловая скорость вращения винта) или пульсирующего движения форм со смещением на величину шага (перерывистое вращение винта) и остановкой на несколько секунд для надевания изделий (один оборот винта - выстой и т.д.).

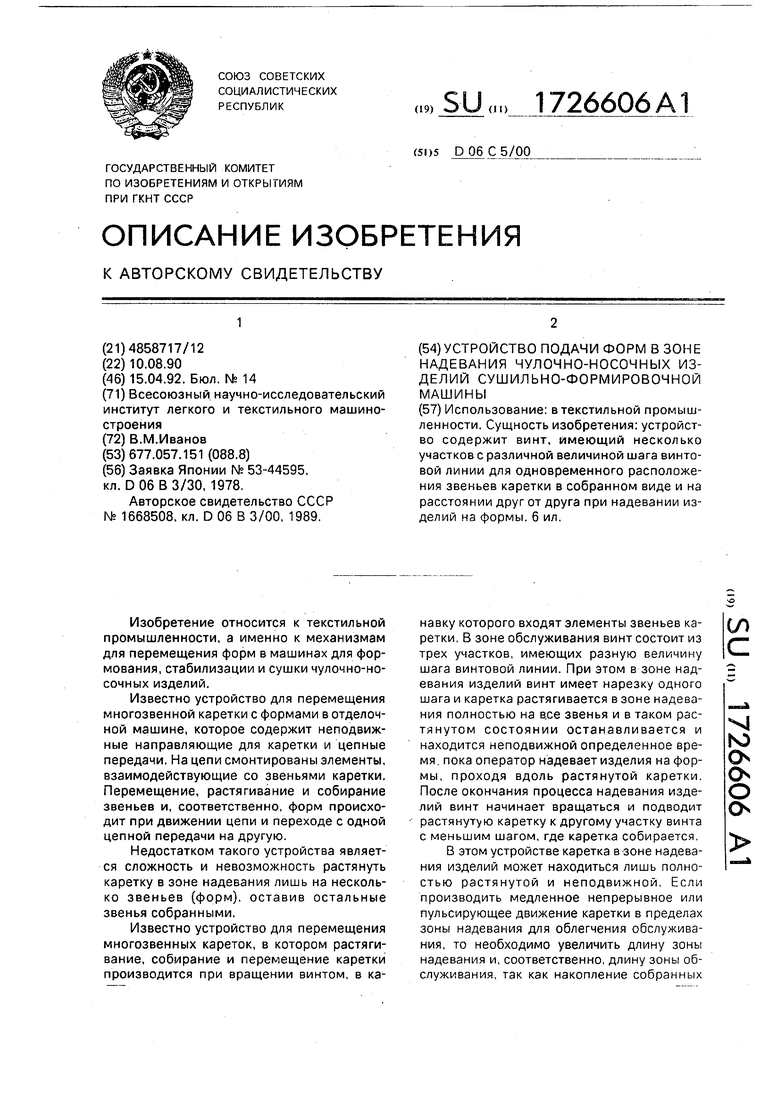

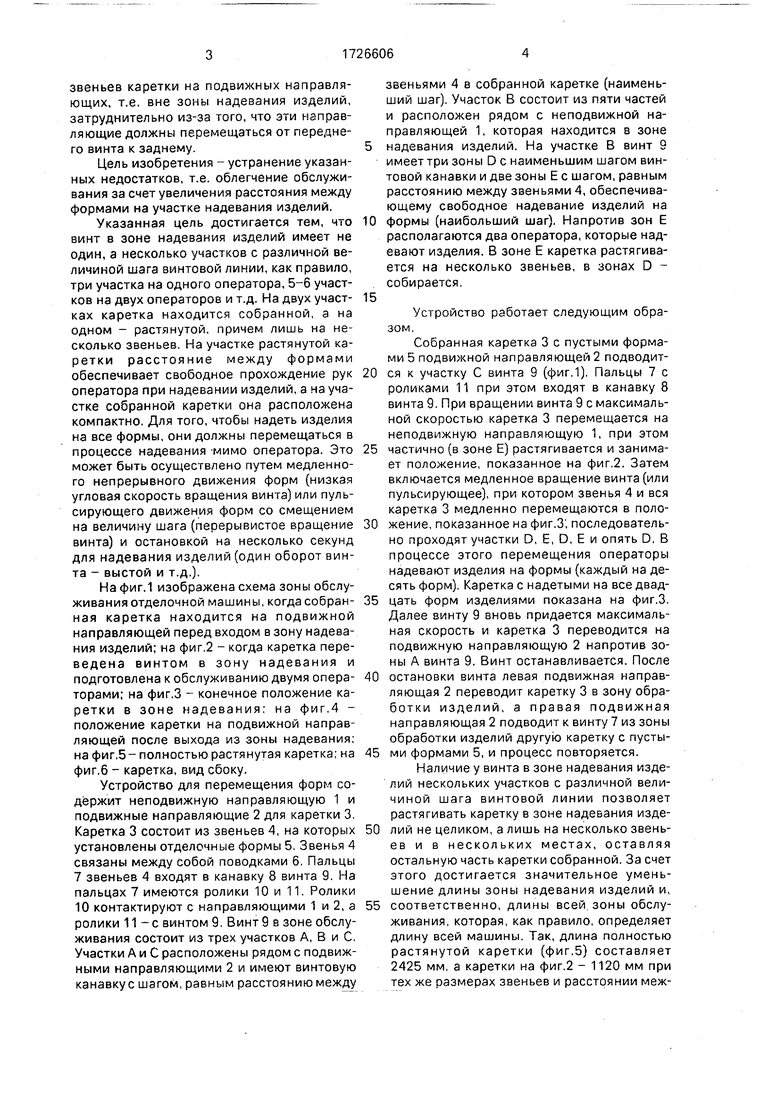

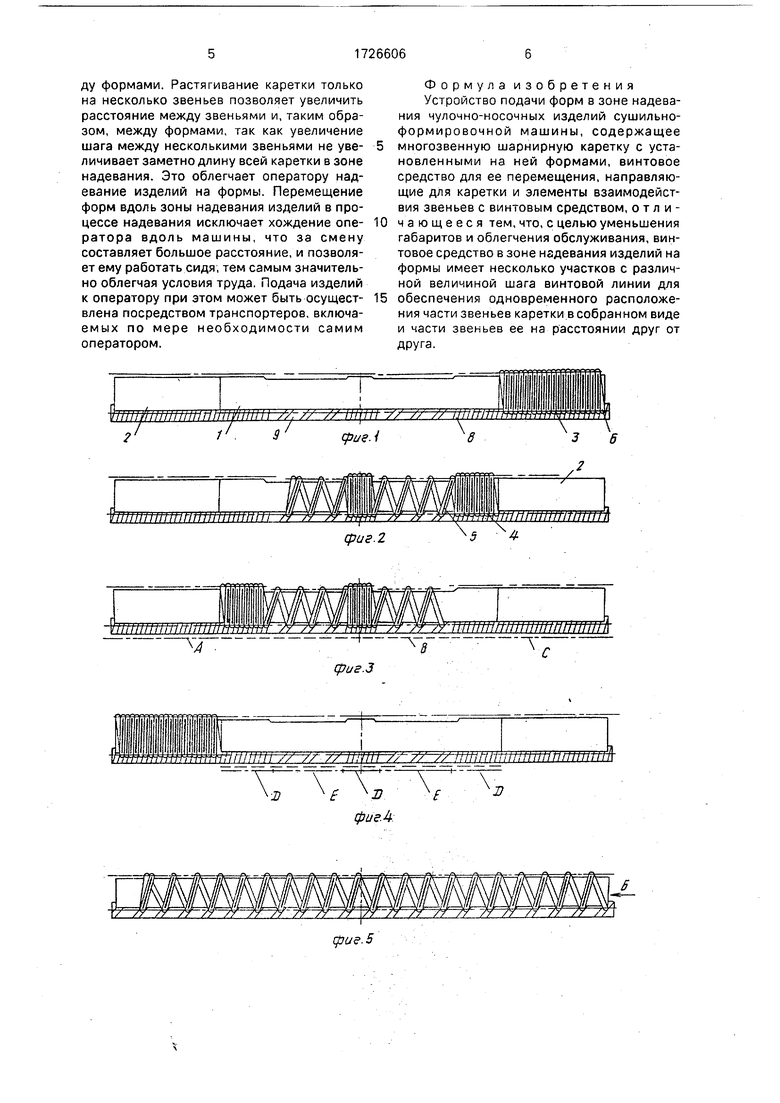

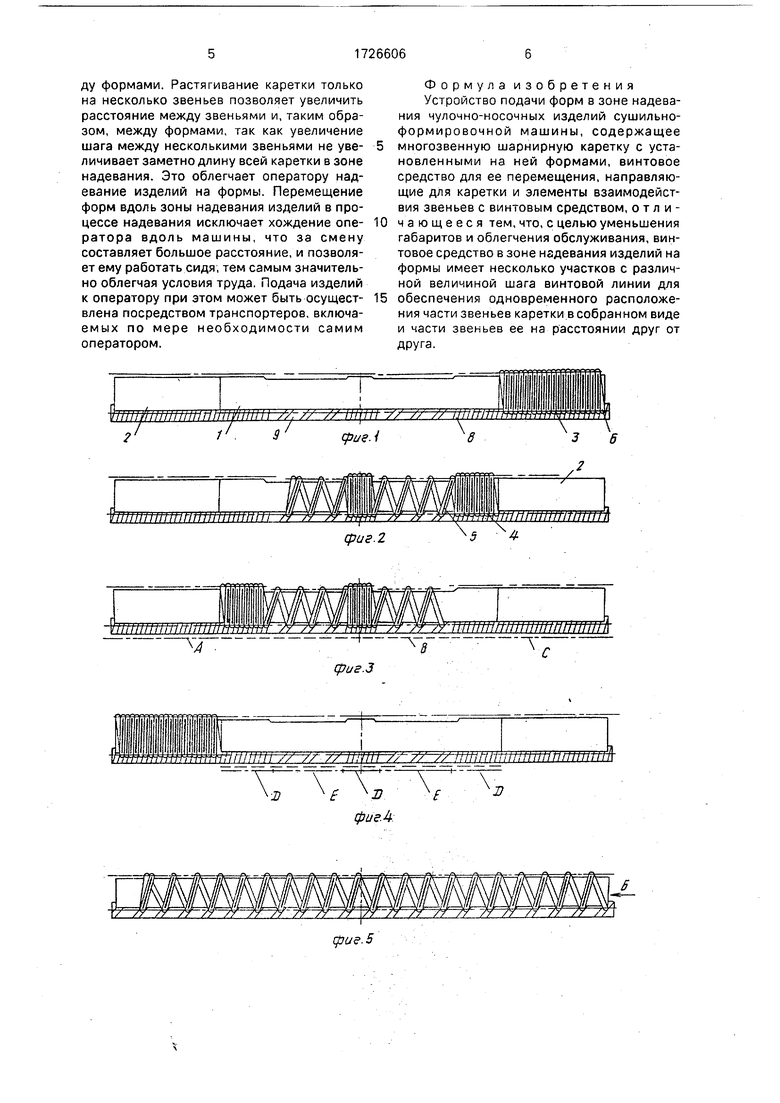

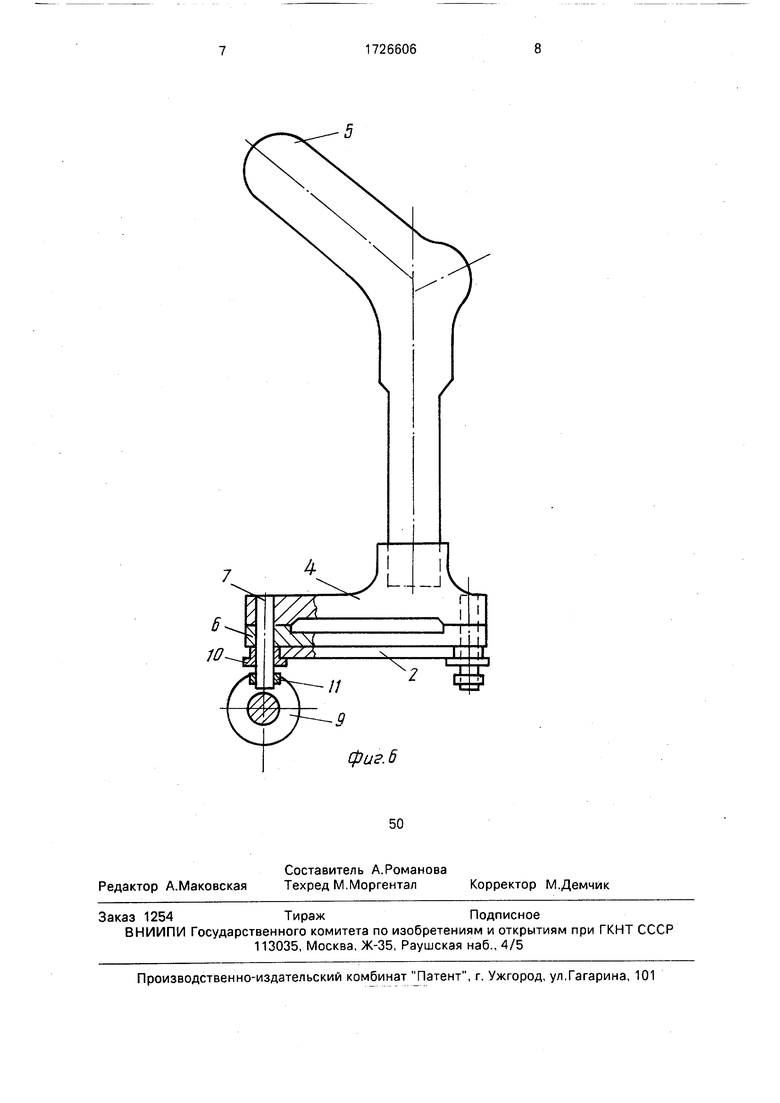

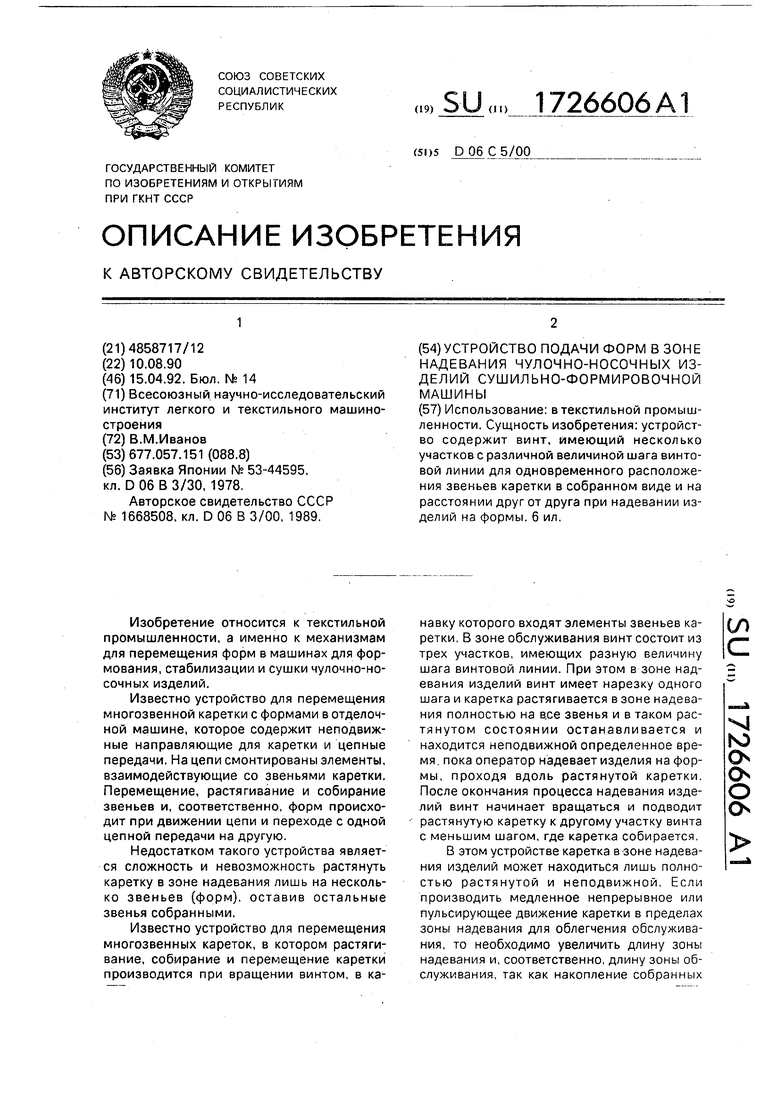

На фиг.1 изображена схема зоны обслуживания отделочной машины, когда собранная каретка находится на подвижной направляющей перед входом в зону надевания изделий; на фиг.2 - когда каретка переведена винтом в зону надевания и подготовлена к обслуживанию двумя операторами; на фиг.З - конечное положение каретки в зоне надевания; на фиг.4 - положение каретки на подвижной направляющей после выхода из зоны надевания; на фиг.5- полностью растянутая каретка; на фиг.6 - каретка, вид сбоку.

Устройство для перемещения форм содержит неподвижную направляющую 1 и подвижные направляющие 2 для каретки 3. Каретка 3 состоит из звеньев 4, на которых установлены отделочные формы 5. Звенья 4 связаны между собой поводками 6. Пальцы 7 звеньев 4 входят в канавку 8 винта 9. На пальцах 7 имеются ролики 10 и 11. Ролики 10 контактируют с направляющими 1 и 2, а ролики 11 - с винтом 9. Винт 9 в зоне обслуживания состоит из трех участков А, В и С. Участки А и С расположены рядом с подвижными направляющими 2 и имеют винтовую канавку с шагом, равным расстоянию между

звеньями 4 в собранной каретке (наименьший шаг). Участок В состоит из пяти частей и расположен рядом с неподвижной направляющей 1, которая находится в зоне

надевания изделий. На участке В винт 9 имеет три зоны D с наименьшим шагом винтовой канавки и две зоны Е с шагом, равным расстоянию между звеньями 4, обеспечивающему свободное надевание изделий на

0 формы (наибольший шаг). Напротив зон Е располагаются два оператора, которые надевают изделия. В зоне Е каретка растягивается на несколько звеньев, в зонах D - собирается.

5

Устройство работает следующим образом.

Собранная каретка 3 с пустыми формами 5 подвижной направляющей 2 подводит0 ся к участку С винта 9 (фиг.1). Пальцы 7 с роликами 11 при этом входят в канавку 8 винта 9. При вращении винта 9 с максимальной скоростью каретка 3 перемещается на неподвижную направляющую 1, при этом

5 частично (в зоне Е) растягивается и занимает положение, показанное на фиг.2, Затем включается медленное вращение винта (или пульсирующее), при котором звенья 4 и вся каретка 3 медленно перемещаются в поло0 жение, показанное на фиг.З , последовательно проходят участки D, Е, D, E и опять D, В процессе этого перемещения операторы надевают изделия на формы (каждый на десять форм). Каретка с надетыми на все двад5 цать форм изделиями показана на фиг.З. Далее винту 9 вновь придается максимальная скорость и каретка 3 переводится на подвижную направляющую 2 напротив зоны А винта 9. Винт останавливается. После

0 остановки винта левая подвижная направляющая 2 переводит каретку 3 в зону обработки изделий, а правая подвижная направляющая 2 подводит к винту 7 из зоны обработки изделий другую каретку с пусты5 ми формами 5, и процесс повторяется.

Наличие у винта в зоне надевания изделий нескольких участков с различной величиной шага винтовой линии позволяет растягивать каретку в зоне надевания изде0 лий не целиком, а лишь на несколько звеньев и в нескольких местах, оставляя остальную часть каретки собранной. За счет этого достигается значительное уменьшение длины зоны надевания изделий и,

5 соответственно, длины всей, зоны обслуживания, которая, как правило, определяет длину всей машины. Так, длина полностью растянутой каретки (фиг.5) составляет 2425 мм, а каретки на фиг.2 - 1120 мм при тех же размерах звеньев и расстоянии между формами. Растягивание каретки только на несколько звеньев позволяет увеличить расстояние между звеньями и, таким образом, между формами, так как увеличение шага между несколькими звеньями не увеличивает заметно длину всей каретки в зоне надевания. Это облегчает оператору надевание изделий на формы. Перемещение форм вдоль зоны надевания изделий в процессе надевания исключает хождение оператора вдоль машины, что за смену составляет большое расстояние, и позволяет ему работать сидя, тем самым значительно облегчая условия труда. Подача изделий к оператору при этом может быть осуществлена посредством транспортеров, включа- емых по мере необходимости самим оператором.

Формула изобретения Устройство подачи форм в зоне надевания чулочно-носочных изделий сушильно- формировочной машины, содержащее

многозвенную шарнирную каретку с установленными на ней формами, винтовое средство для ее перемещения, направляющие для каретки и элементы взаимодействия звеньев с винтовым средством, о т л и чающееся тем, что, с целью уменьшения габаритов и облегчения обслуживания, винтовое средство в зоне надевания изделий на формы имеет несколько участков с различной величиной шага винтовой линии для

обеспечения одновременного расположения части звеньев каретки в собранном виде и части звеньев ее на расстоянии друг от друга.

Использование: в текстильной промышленности. Сущность изобретения: устройство содержит винт, имеющий несколько участков с различной величиной шага винтовой линии для одновременного расположения звеньев каретки в собранном виде и на расстоянии друг от друга при надевании изделий на формы. 6 ил.

Сриг.З

фиг. 5

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для перемещения форм с чулочно-носочными изделиями в машинах для их отделки | 1989 |

|

SU1668508A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-04-15—Публикация

1990-08-10—Подача