АВТОМАТ ДЛЯ СБОРКИ ИЗДЕЛИЙ

(54) ТИПА ЦЕПНОГО ТРАНСПОРТЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для печатания ярлыков | 1979 |

|

SU825344A1 |

| Автомат для формования и укладки рубленых полуфабрикатов в пачки | 1975 |

|

SU556764A1 |

| Автомат для сборки конических подшипников | 1990 |

|

SU1787226A3 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКОВЫХ ХИМИЧЕСКИХ ПРОДУКТОВ в ТАРУ | 1971 |

|

SU295717A1 |

| Гайконарезной автомат | 1982 |

|

SU1060363A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СЛЮДЯНЫХ КОНДЕНСАТОРОВ | 1970 |

|

SU266957A1 |

| Автомат для очинки карандашей | 1959 |

|

SU124835A1 |

| АВТОМАТ ДЛЯ ОЧИСТКИ (ОБДУВКИ) ВИУТРЕННЕЙ ПОВЕРХИОСТИ ДЕТАЛЕЙ СЖАТЫМ ВОЗДУХОМ | 1969 |

|

SU241597A1 |

| МАШИНА ДЛЯ ОБЕРТКИ И УКЛАДКИ ПЛОДОВ В ЯЩИКИ | 1954 |

|

SU110120A1 |

Изобретение относится к механосборочным работам, в частности к работам, связанным со сборкой цепного транспортера, например настила посудомоечных машин.

Известен автомат для сборки изделий типа цеп ного транспортера, содержащий смонтированные на станине и связанные кинематически между собой и с приводом механизм для шаговой подачи в зону сборки, механизм для сборки с магазинами и бункером для собираемых деталей, а также узел для намотки готового изделия в виде приводного барабана.

Однако известный автомат не обеспечивает сборку настила посудомоечных машин.

Целью изобретения является обеспечение сборки настила посудомоечных машин и повышение производителыюсти.

Для этого автомат о„чабжен счетно-отключающим устройством, смонтированным на станине перед узлом для намотки и выполненным в виде крыльчатки со штифтом, контактирующей лопастями с собранным изделием, а штифтом - с зубчатым колесом, воздействующим закрепленным на нем пальцем через рычажную систему на

микропереключатель для отсчета метража собранного изделия, а механизм для шаговой подачи в зоне сборки выполнен в виде ряда качающихся призм, установленных по шагу сборки на приводном замкнутом двухрядном столе-транспортере, над которым смонтирован бункер, преимушественно для осей изделия, снабженный отсекающим устройствами, симметрично расположенными на станине по обеим сторонам бункера, каждый из которых вьшолнен в виде подпружиненного зубчатого рычага, связанного с ползуном, расположенным в направляющих, при зтом ползун соединен с зубчатым колесом контактирующим своими выступами с установленным перпендикулярно ему фигурным колесом с радиальными прорезями и окнами для прохода призм; механизм сборки вьшолнен в виде связанных с магазинами и расположенных вдоль стола-транспортера ряда подавателей в виде регулируемых трубчатых толкателей, соединенных группами с каретками , привод которых связан через пусковые краны и рычажную систему о приводом механизма для шаговой подачи, при этом на оси барабана узла дая намотки установлен механизм мальтийского креста, связьшающий барабан с прив дом механизма для шаговой подачи, а также храповой механизм и тросы с захватами.

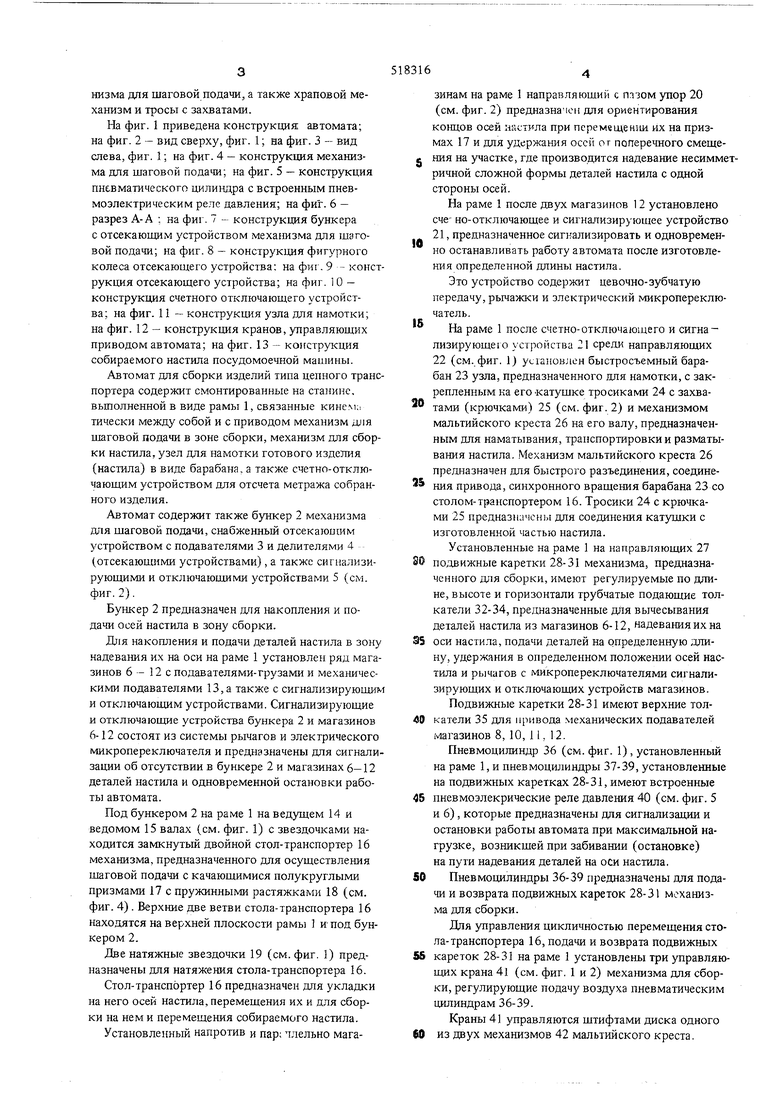

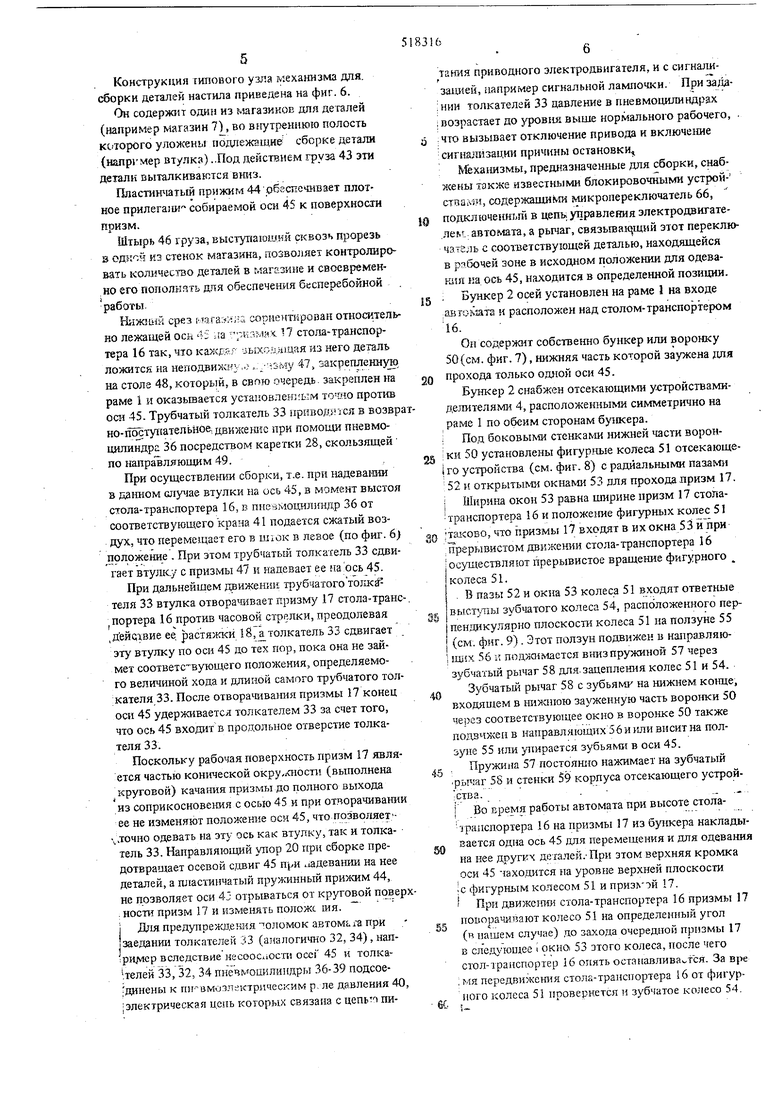

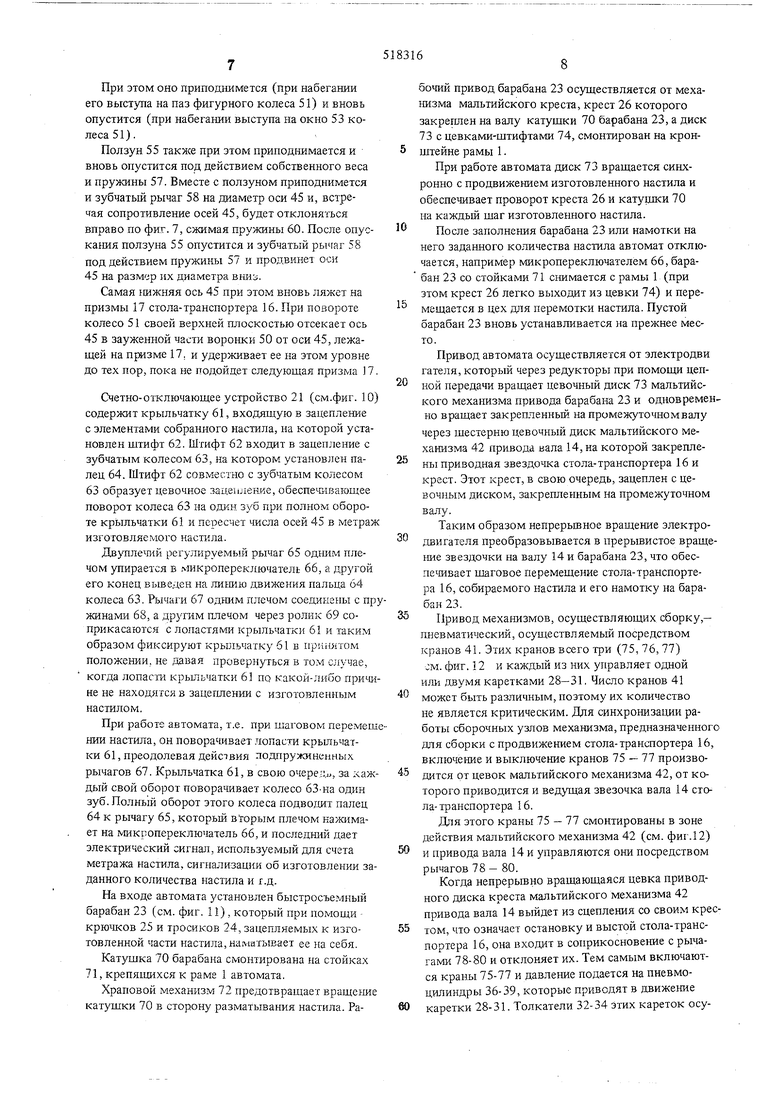

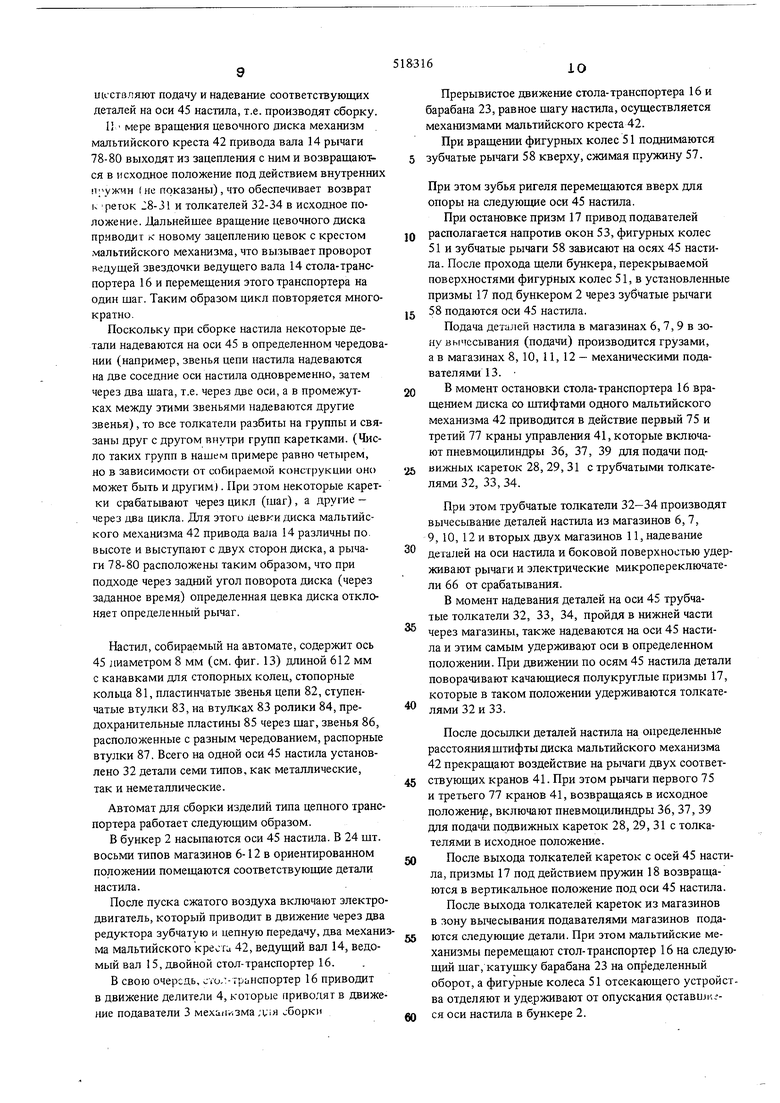

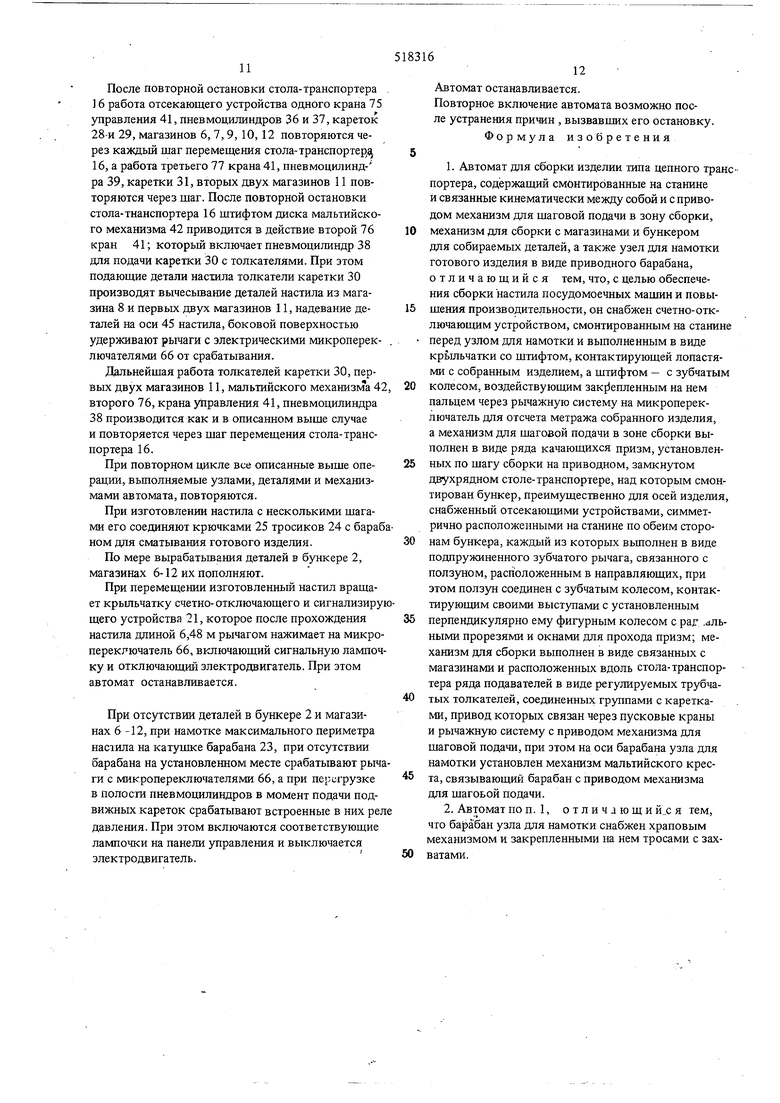

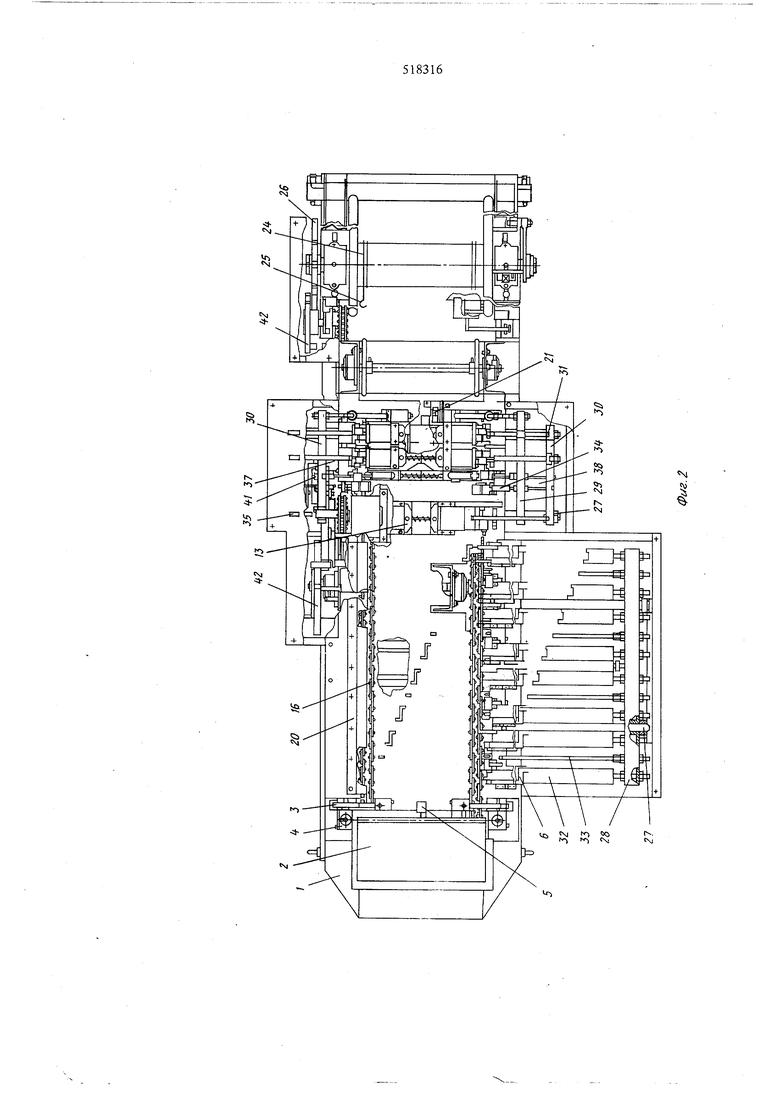

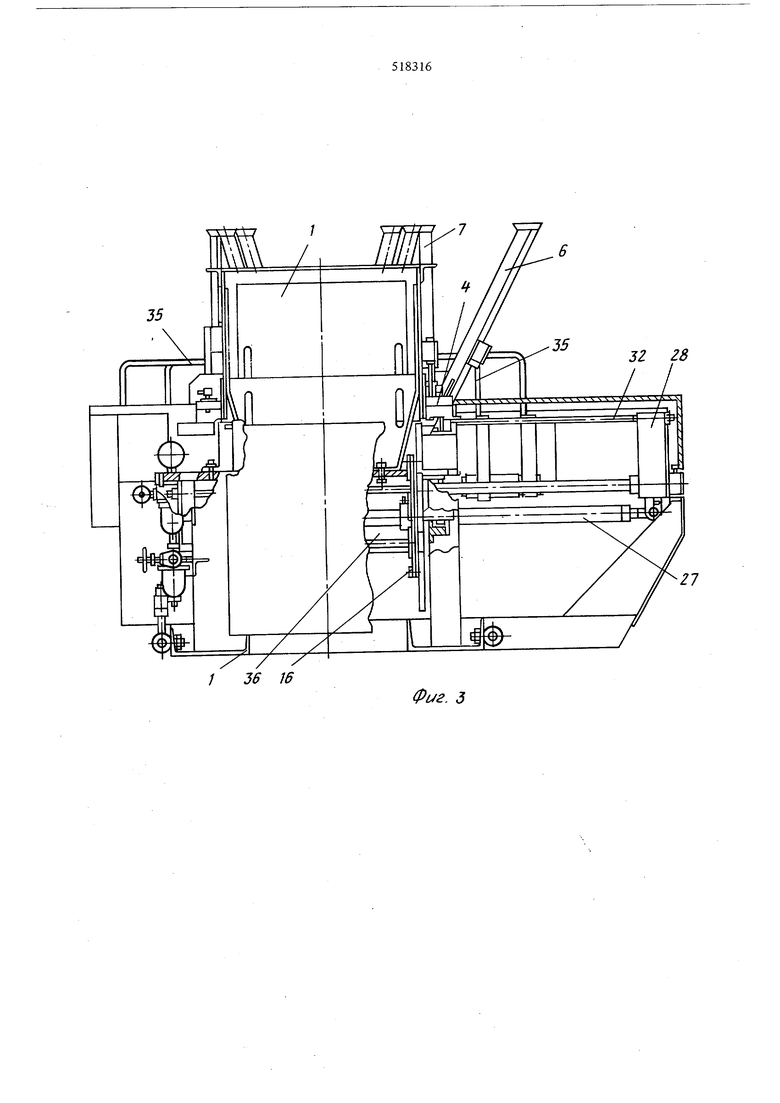

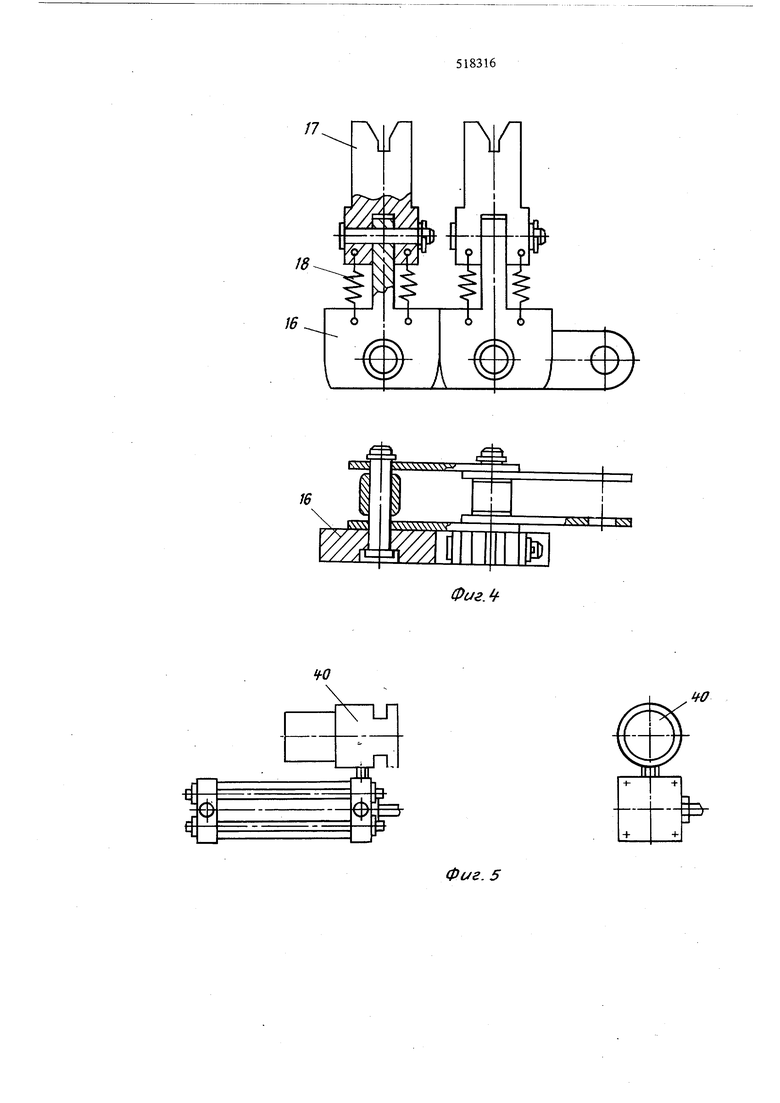

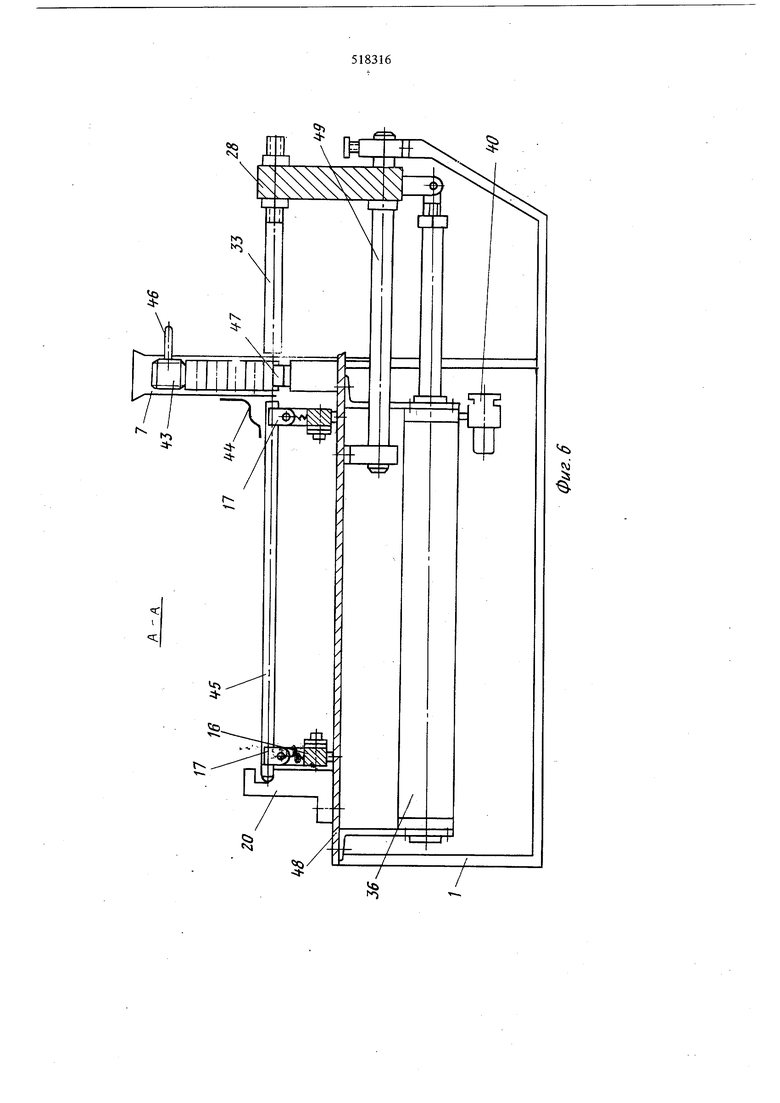

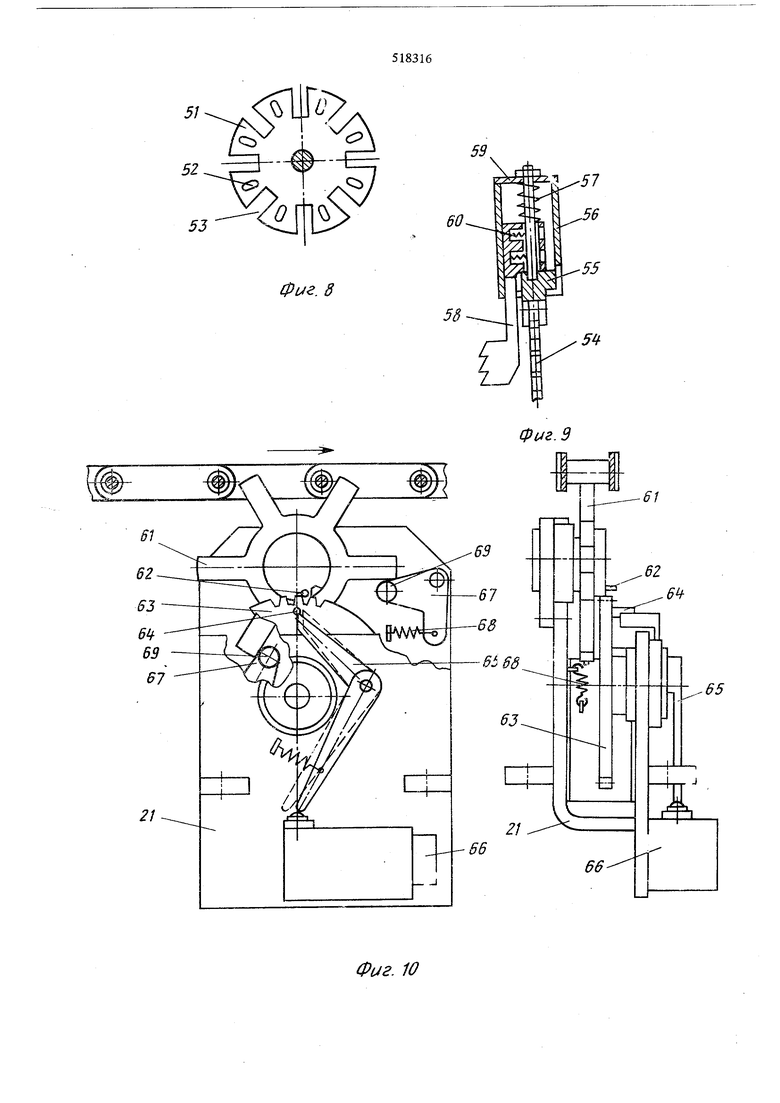

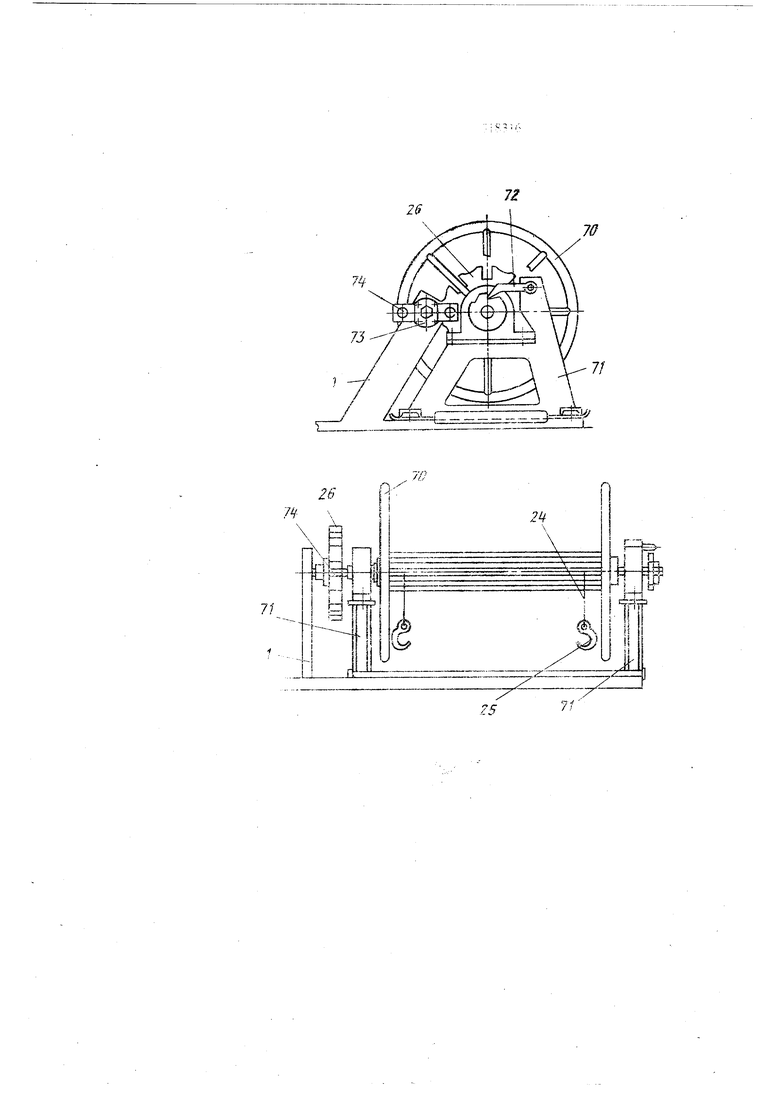

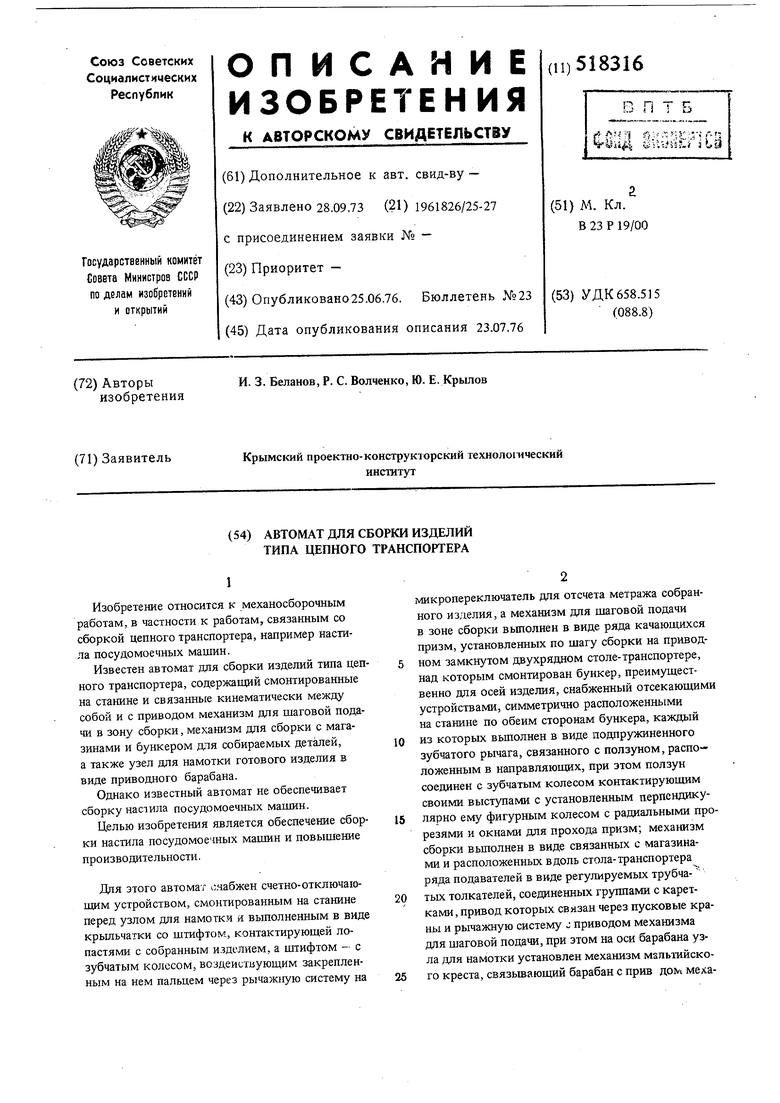

На фиг. 1 приведена конструкция автомата; на фиг. 2 - вид сверху, фиг. 1; на фиг. 3 - вид слева, фиг. 1; на фиг. 4 - конструкция механизма для шаговой подачи; на фиг. 5 - конструкция пневматического цилиндра с встроенным пневмоэлектрическим реле давления; на фиг. 6 - разрез А-А ; на фиг. 7 - конструкция бункера с отсекающим устройством механизма для шаговой подачи; на фиг. 8 - конструкция фигурного колеса отсекающего устройства; на фиг. 9 - конструкция отсекающего устройства; на фиг. 10 - конструкция счетного отключающего устройства; на фиг. 11 - конструкция узла для намотки; на фиг. 12 - конструкция кранов, управляющих приводом автомата; на фиг. 13 - конструкция собираемого настила посудомоечной машины.

Автомат для сборки изделий типа цепного транспортера содержит смонтированные на станине, вьшолненной в виде рамы 1, связанные кинеми тически между собой и с приводом механизм для щаговой подачи в зоне сборки, механизм для сборки настила, узел для намотки готового изделия (настила) в виде барабана, а также счетно-отключающим устройством для отсчета метража собранного изделия.

Автомат содержит также бункер 2 механизма для щаговой подачи, снабженный отсекаюпшм устройством с подавателями 3 и делителями 4 (отсекающими устройствами), а также сигнализирующими и отключающими устройствами 5 (см. фиг. 2).

Бункер 2 предназначен для накопления и подачи осей настила в зону сборки.

Для накопления и подачи деталей настила в зону надевания их на оси на раме 1 установлен ряд магазинов 6-12 с подавателями-грузами и механическими подавателями 13,а также с сигнализирующим и отключающим устройствами. Сигнализирующие и отключающие устройства бункера 2 и магазинов 6-12 состоят из системы рычагов и злектрического микропереключателя и предназначены для сигнализации об отсутствии в бункере 2 и магазинах 6-12 деталей настила и одновременной остановки работы автомата.

Под бункером 2 на раме 1 на ведущем 14 и ведомом 15 валах (см. фиг. 1) с звездочками находится замкнутый двойной стол-транспортер 16 механизма, предназначенного для осуществления щаговой подачи с качающимися полукруглыми призмами 17 с пружинными растяжками 18 (см. фиг. 4). Верхние две ветви стола-транспортера 16 находятся на верхней плоскости рамы 1 и под бункером 2.

Две натяжные звездочки 19 (см. фиг. 1) предназначены для натяжения стола-транспортера 16.

Сто л-транспортер 16 предназначен для укладки на него осей настила, перемещения их и для сборки на нем и перемещения собираемого настила.

Установленный напротив и пар; члельно магазинам на раме 1 направляющий с ппзом упор 20 (см. фиг. 2) предназначен для ориентирования концов осей настила при перемещении их на призмах 17 и для удержания осей or поперечного смещения на участке, где производится надевание несимметричной сложной формы деталей настила с одной стороны осей.

На раме 1 после двух магазинов 1 2 установлено сче- но-отключающее и сигнализирующее устройство 21, предназначенное сигнализировать и одновременно останавливать работу автомата после изготовления определенной длины настила.

Это устройство содержит цевочно-зубчатую передачу, рьмажки и злектрический микропереключатель.

На раме 1 после счетно-отключающего и сигнализирующею устройства 21 среди направляющих 22 (см. фиг. 1) усгановлен быстросъемный барабан 23 узла, предназначенного для намотки, с закрепленным ка его катушке тросиками 24 с захва0тами (крючками) 25 (см. фиг. 2) и механизмом мальтийского креста 26 на его валу, предназначенным для наматывания, транспортировки и разматывания настила. Механизм мальтийского креста 26 предназначен для быстрого разъединения, соедине&ния привода, синхронного вращения барабана 23 со столом-транспортером 16. Тросики 24 с крючками 25 предназначены для соединения катущки с изготовленной частью настила.

Установленные на раме 1 на направляющих 27 подвижные каретки 28-31 механизма, предназначенного для сборки, имеют регулируемые по длине, высоте и горизонтали трубчатые подающие толкатели 32-34, предназначенные дЛя вычесывания деталей настила из магазинов 6-12, надевания их на

S оси настила, подачи деталей на определенную длину, удержания в определенном положении осей настила и рычагов с микропереключателями сигнализирующих и отключающих устройств магазинов.

Подвижные каретки 28-31 имеют верхние толкатели 35 для привода механических подавателей

0 iviara3HHOB 8, 10, 11, 12.

Пневмоцилиндр 36 (см. фиг. 1), установленный на раме 1, и пневмоцилиндры 37-39, установленные на подвижных каретках 28-31, имеют встроенные пневмозлекрические реле давления 40 (см. фиг. 5

5 и 6), которые предназначены для сигнализации и остановки работы автомата при максимальной нагрузке, возникшей при забивании (остановке) на пути надевания деталей на оси настила.

Пневмоцилиндры 36-39 предназначены для пода0чи и возврата подвижных кареток 28-31 механизма для сборки.

Для управления цикличностью перемещения стола-транспортера 16, подачи и возврата подвижных

S кареток 28- 31 на раме 1 установлены три управляющих крана 41 (см. фиг. 1 и 2) механизма для сборки, регулирующие подачу воздуха пневматическим цш1индрам 36-39.

Краны 41 управляются щтифтами диска одного из двух механизмов 42 мальтийского креста.

0

Конструкция типового уада меха1шзма дая. сборки деталей настила приведена на фиг. 6.

Он содержит один из магазинов для деталей (например магазин 7), во внутреннюю полость Kt.TOporo уложены подлежащие сборке детали (напргмер втулка) ..Под действием груза 43 эти детали выталкиваются .

Ппастин штый прижим 44рбеспсфшает плотное прилега)Ш собираемой оск 45 к поверхности призм.

Штырь 46 груза, выступающий сквозь прорезь S од}1ой из стенок магазина, позволяет контролировать количество деталей в магазине и своевременно его пополнять для обеспечения бвсперебойной работы

срез

иа сориетгагрован относктельркзьих 17 стола-тралспорно лежащей оси 45 ;ла тера 16 так, чю каждаг Jbixo.ii.HinaH из него деталь ;..; .„/-зму 47, закрепленизто, ложится на неподвижна Ни столе 48, которьш, в свпю очередь, закреплен на раме 1 и оказьшается установлен ;ь:м тотао против оси 45. Трубчатый толкатель 33 11риводи1ся в возвратно-постукательное, движешю при помощи пневмоцилиндра 36 посредством каретки 28, скользящей по направляющим 49.

При осуществлении сборки, т.е. при надевании в данном случае втулки на ось 45, в момент выстоя стола-транспортера 16, в пневмоднлиндр 36 от соответствующего крана 41 подается воздух, что перемещает его в шюк в левое (по фиг. 6) оложение . При этом трубчатый толкатель 33 сдвигает втушсу с призмы 47 и надевает ее 45.

При дальнейщем даижешш трубчатоготолк# теля 33 втулка отворачивает гфизму 17 стола-транс-, портера 16 против часовой стрелки, преодолевая дЬйсгвие ее. растялскн 18, а толкатель 33 сдвигает эту втулку по оси 45 до тех пор, пока она не займет соответствующего положения, определяемого величиной хода и длиной самого трубчатого толкателя 33. После отворачива}шя призмы 17 конец оси 45 удерживается толкателем 33 за счет того, что ось 45 входит в продольное отверстие толкателя 33.

Поскольку рабочая поверхность призм 17 является частью конической окру/ясности (выполнена круговой) качания призмы до полного выхода из соприкосновения с осью 45 и при отворачивании ее не изменяют положение оси 45, что позволяетточно одевать на эту ось как втулку, так и толка- тель 33. Направляющий упор 20 при сборке предотвращает осевой сдвиг 45 .йдевании на нее деталей, а пластинчатый пружт-шный прижим 44, не позволяет оси 4j отрьшаться от круговой поверхности призм 17 и изменять положс шя. Для предулрежи. оломок автомата при й.едании толкателей 33 (а;галогнчно 32, 34), напидкр вследствиенесоосаосП осеГ 45 и толкателей 33, 32, 34 пнечмошшипдры 36-39 подсоединены к пи- вмоэл:;ктрическим р, ле давления 40, электрическая цепь которых связана с цепьто питащ1Я приводного электродвигателя, и с сигнализахщей, например сигнальной лампочки. При зада;нии толкателей 33 давление в пневмонллиндрах i возрастает до уровня выще нормального рабочего, . :чго вызывает отключение привода и включе1ще сигнализации причины ocтaнoвки,

, предназначенные для сборки, снабжены также извест11ымн блокировочными устройстаами, содержащнК-ги микропереключатель 66, подключенный в цепы управления электродвигате.леьт. автомата, а рычаг, связывающий этот переключатель с соответствующей деталью, находящейся в рабочей зоне в исходном Г1оложении для одевашш на ось 45, находится в определенной позиции. ; Бункер 2 осей установлен на раме 1 на входе laBTOfimra и расположен над столом-транспортером 16.

Он содержит собственно бункер и.гш воронку 50(см. фиг. 7), нижняя часть которой заужена для прохода только оси 45.

Бункер 2 снабжен отсекающими устройствамиделителями 4, расположенными симметртно на раме 1 по обеим сторонам бущсера. i Под боковыми стенками нижней частн воронки 50 установлены фигурные колеса 51 отсекающего устройства (см. фиг. 8) с радиальными пазаш

52 и открытыми окнами 53 для прохода лризм 17. i Ширина окон 53 равна щирине призм 17 столатранспортера 16 и полох ение фигурных колес 51 таково, что призмы 17 входят в ихокна 53 и прИ ,прерывистом движении стола-транспортера 16

осуществляют прерывистое вращение фигурного

колеса 51.

. В пазы 52 и окна 53 колеса 51 входят ответные BhiCTviibi зубчатого колеса 54, расположенного перпендику.тярно плоскости колеса 51 на ползуне 55 (см. фиг. 9). Этот ползун подвижен в нанравляюmi x 56 и пoдxia мacтcя вниз пружиной 57 через зубчатый рычаг 58 для.зацепления колес 51 и 54.

Зубчатый рычаг 58 с зубьями на нижнем конце, входящем в зауженную часть воронки 50 через соответствующее окно в воронке 50 также подвижен в направляющих 56 и или висит на ползуне 55 или у1тирается зyбья ш в оси 45.

Пружина 57 постоянно нажимает на зубчатый рычаг 58 и стенки 59 корпуса отсекающего устройства..

Г Во Бремя работы автомата при высоте стола 1 раиспорхера 16 на призмы 17 из бункера накладывается одна ось 45 для перемещения и для одевания на нее других деталей. При этом верхняя кромка оси 45 чаходится на уровне верхней плоскости

|с фигурным колесом 51 и призлэй 17.

При движею-ш стола-транспортера 16 призмы 17 поворачи.вают колесо 51 на определенный угол (в нашем случае) до захода очередной призмы 17 в следчющее t OKHOi 53 этого колеса, после чего стол-транспортер 16 опять останавливач..тся. За вре

: мя передвижения стола-транспортера 16 от фигурного колеса 51 провернется и зубчатое колесо 54.

При этом оно приподнимется (при набегании его выступа на паз фигурного колеса 51) и вновь опустится (при набегании выступа на окно 53 колеса 51).

Ползун 55 также при этом приподнимается и вновь опустится под действием собственного веса и пружины 57. Вместе с ползуном приподнимется и зубчатьш рычаг 58 на диаметр оси 45 и, встречая сопротивление осей 45, будет отклоняться вправо по фиг. 7, сжимая пружины 60. После опускаьшя ползуна 55 опустится и зубчатый рычаг 58 под действием пружины 57 и продвинет оси 45 на размер их диаметра вниз.

Самая 1ШЖНЯЯ ось 45 при этом вновь ляжет на призмы 17 стола-транспортера 16. При повороте колесо 51 своей верхней плоскостью отсекает ось 45 в зауженной части воронки 50 от оси 45, лежащей на призме 17. и удерживает ее на этом уровне до тех пор, пока не подойдет следующая призма 17

Счетно-отключающее устройство 21 (см.фиг. 10 содержит крыльчатку 61, входящую в зацепление с элементами собранного настила, на которой установлен щтифт 62. Штифт 62 входит в зацепление с зубчатым колесом 63, на котором установлен палец 64. Штифт 62 совместно с зубчатым колесом

63образует цевочное зацеилен-ие, обеспечивающее поворот колеса 63 на один зуб при полном обороте крыльчатки 61 и пересчет числа осей 45 в метраж изготовляемого насткла.

Двуплет-шй регулируемый рычаг 65 одним плечом упирается в микропереключатель 66, а другой его конец выведен на .линию движения нальца 64 колеса 63. Рычаги 67 одьшм плечом соединены с пржинами 68, а другим плечом через ролик 69 соприкасаются с лопастями крыльчатки 61 и таким образом фиксируют крыльчатку 61 в прН1{ятом положении, не давая провернуться в том случае, когда лопасти крьшьчатки 61 по какой-;гибо приадне не находятся в зацегшении с изготовленным настилом.

При работе автомата, т.е. при шаговом перемещнии настила, он поворачивает лопасти крьшьчатки 61, преодолевая действия подпружиненных рычагов 67. Крыльчатка 61, в свою очереп,., за каждый свой оборот повора1Швает колесо 63-на один зуб. Полный оборот этого колеса подводит палец

64к рычагу 65, который вторым плечом нажимает на микропереключатель 66, и последний дает электрический сигнал, используемый для счета метража настила, сигнализации об изготовлении заданного количества настила и г.д.

На входе автомата установлен быстросъемный барабан 23 (см. фиг. 11), который при помощи крючков 25 и тросиков 24, зацепляемых к изготовленной части настила, маматьжает ее на себя.

Катушка 70 барабана смонтирована на стойках 71, крепящихся к раме 1 автомата.

Храповой механизм 72 предотвращает вращеьше катущки 70 в сторону разматывания настила. Рабочий привод барабана 23 осуществляется от механизма мальтийского креста, крест 26 которого закреплен на валу катушки 70 барабана 23, а диск 73с цевками-штифтами 74, смонтирован на кронщтейне рамы 1.

При работе автомата диск 73 вращается синхронно с продвижением изготовленного настила и обеспечивает проворот креста 26 и катущки 70 на каждый щаг изготовленного настила.

После заполнения барабана 23 или намотки на него заданного количества настила автомат отключается, например микропереключателем 66, барабан 23 со стойками 71 снимается с рамы 1 (при этом крест 26 легко выходит из цевки 74) и перемещается в цех для перемотки настила. Пустой барабан 23 вновь устанавливается на прежнее место.

Привод автомата осуществляется от электродви гателя, который через редукторы при помощи цепной передачи вращает цевочный диск 73 мальтийского механизма привода барабана 23 и одновременно вращает закрепленный напромежуточномвалу через щестерню цевочньш диск мальтийского механизма 42 привода вала 14, на которой закреплены приводная звездочка стола-транспортера 16 и крест. Этот крест, в свою очередь, зацеплен с цевочным диском, закрепленным на промежуточном валу.

Таким образом непрерьшное вращение злектродвигателя преобразовывается в прерывистое вращеШ1е звездочки на валу 14 и барабана 23, что обеспе1швает пиговое перемещение стола-транспортера 16, собираемого настила и его намотку на барабан 23.

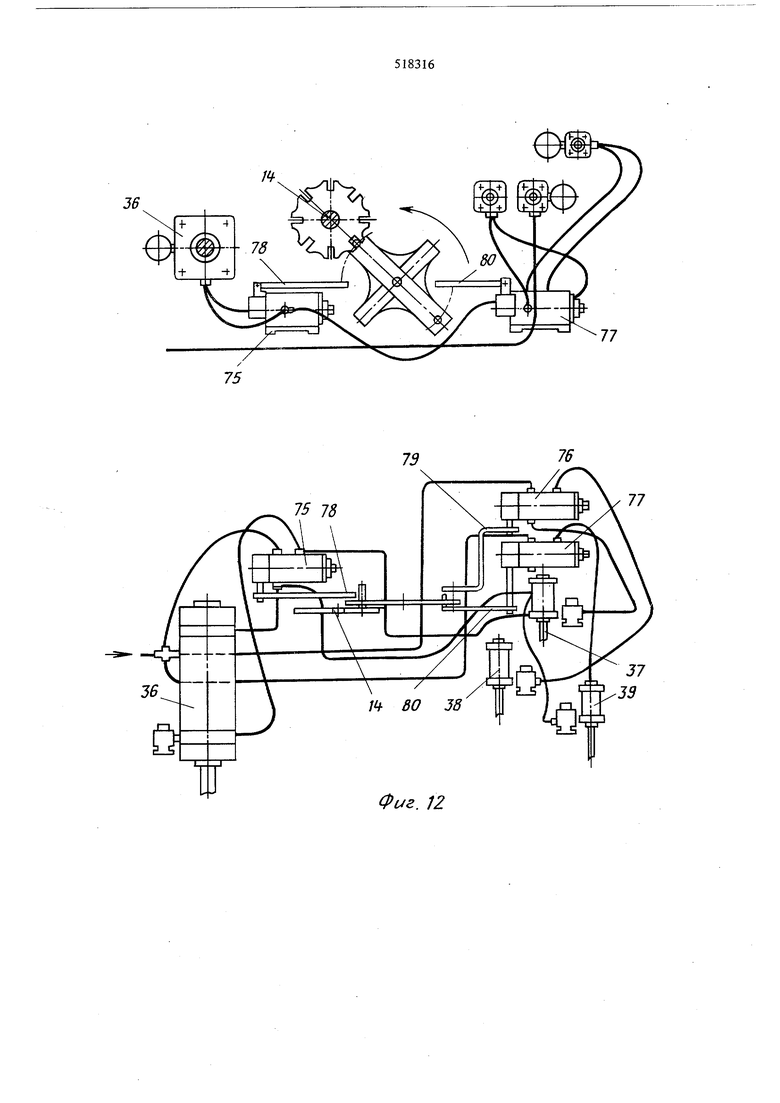

Привод механизмов, осуществляющих сборку,пневматический, осуществляемый посредством

кранов 41. Этих кранов всего три (75, 76, 77)

см. фиг. 12 и каждый из них управляет одной

или двумя каретками 28-31. Число кранов 41

может быть различным, поэтому их количество не является критическим. Для синхронизации работы сборочных узлов механизма, предназначенного для сборки с продвижением стола-транспортера 16, включе ше и выключение кранов 75 - 77 нроизводится от цевок мальтийского механизма 42, от которого приводится и ведущая звезочка вала 14 стола-транспортера 16.

Для этого краны 75 - 77 смонтированы в зоне действия мальтийского механизма 42 (см. фиг.12)

и привода вала 14 и управляются они посредством

рычагов 78 - 80.

Когда непрерывно вращающаяся цевка приводного диска креста мальтийского механизма 42 привода вала 14 выйдет из сцепления со своим крестом, что означает остановку и выстой стола-транспортера 16, она входит в соприкосновение с рычагами 78-80 и отклоняет их. Тем самым включаются краны 75-77 и давление подается на пневмоцилиндры 36-39, которые приводят в движение

каретки 28-31. Толкатели 32- 34 этих кареток осущсствляют подачу и надевание соответствующих деталей на оси 45 настила, т.е. производят сборку.

П мере вращения цевочного диска механизм мальтийского креста 42 привода вала 14 рычаги 78-80 выходят из зацепления с ним и возвращаются в исходное положение под действием внутренни (не показаны), что обеспечивает возврат к реток -18-31 и толкателей 32-34 в исходное положение. Дальнейщее вращение цевочного диска приводит к новому зацеплению цевок с крестом .мальтийского механизма, что вызывает проворот ведущей звездочки ведущего вала 14 стола-транспортера 16 и перемещения этого транспортера на один щаг. Таким образом цикл повторяется многократно.

Поскольку при сборке настила некоторые детали надеваются на оси 45 в определенном чередовании (например, звенья цепи настила надеваются на две соседние оси настила одновременно, затем через два щага, т.е. через две оси, а в промежутках между этими звеньями надеваются другие звенья), то все толкатели разбиты на группы и связаны друг с другом внутри групп каретками. (Число таких групп в нашем примере равно четырем, но в зависимости от собираемой конструкции оно может быть и другим). При этом некоторые каретки срабатьшают через цикл (шаг), а другие - через два цикла. Для этого цевки диска мальтийского механизма 42 привода вала 14 различны по. высоте и выступают с двух сторон диска, а рычаги 78-80 расположены таким образом, что при подходе через задний угол поворота диска (через заданное время) определенная цевка диска отклоняет определенный рычаг.

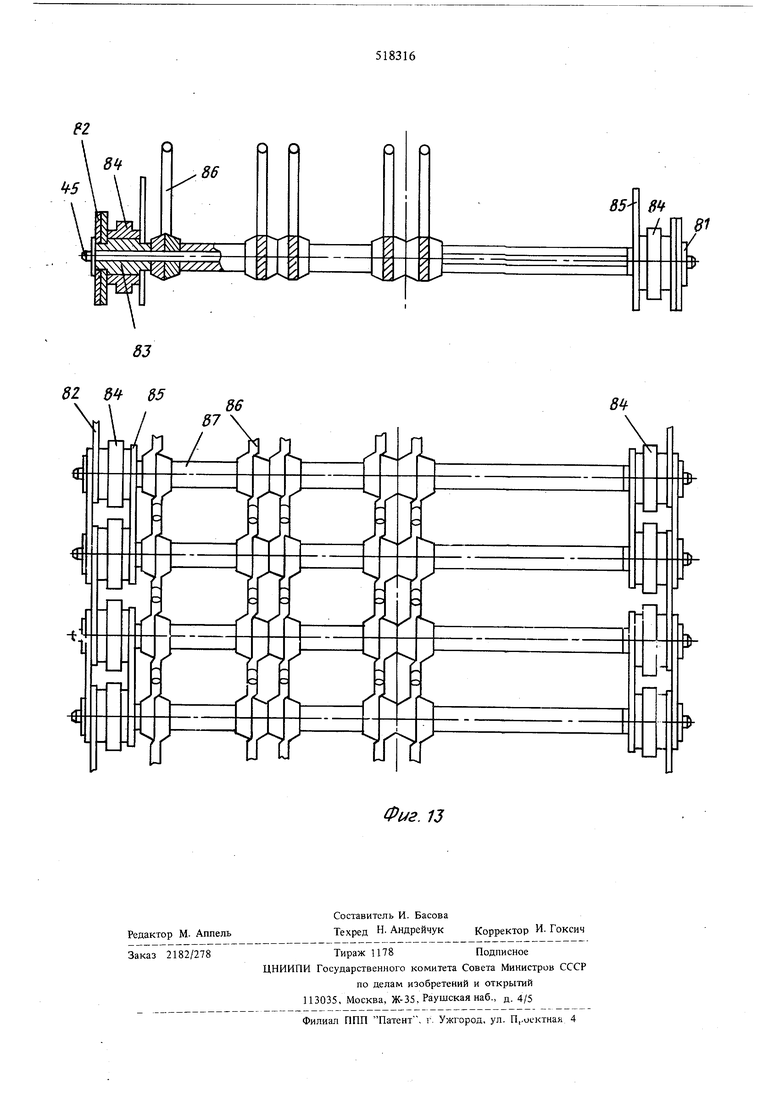

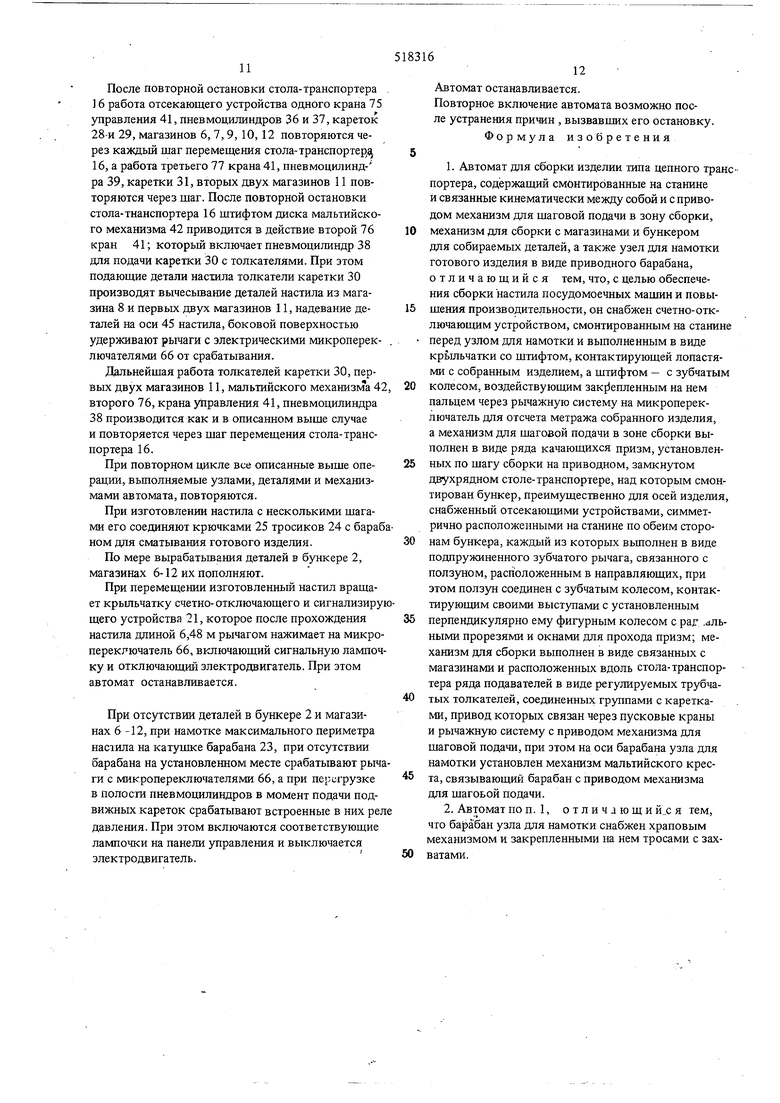

Настил, собираемый на автомате, содержит ось 45 диаметром 8 мм (см. фиг. 13) длиной 612 мм с канавками для стопорных колец, стопорные кольца 81, пластинчатые звенья цепи 82, ступенчатые втулки 83, на втулках 83 ролики 84, предохранительные пластины 85 через щаг, звенья 86, расположенные с разным чередованием, распорные втулки 87. Всего на одной оси 45 настила установлено 32 детали семи типов, как металлические, так и неметаллические.

Автомат для сборки изделий типа цепного транспортера работает следующим образом.

В бункер 2 насыпаются оси 45 настила. В 24 щт. восьми типов магазинов 6-12 в ориентированном положении помещаются соответствующие детали настила.

После пуска сжатого воздуха включают электродвигатель, который приводит в движение через два редуктора зубчатую и цепную передачу, два механима мальтийского креста 42, ведущий вал 14, ведомый вал 15, двойной стол-транспортер 16.

В свою очередь, ;vo,TpaHcnopTep 16 приводит в движение делители 4, которые приводят в движение подаватели 3 механг-.зма лчя сборки

Прерывистое движение стола-транспортера 16 и барабана 23, равное щагу настила, осуществляется механизмами мальтийского креста 42.

При вращении фигурных колес 51 поднимаются зубчатые рычаги 58 кверху, сжимая пружину 57.

При этом зубья ригеля перемещаются вверх для опоры на следующие оси 45 настила.

При остановке призм 17 привод подавателей

располагается напротив окон 53, фигурных колес 51 и зубчатые рычаги 58 зависают на осях 45 настила. После прохода щели бункера, перекрываемой поверхностями фигурных колес 51, в установленные призмы 17 под бункером 2 через зубчатые рычаги

58 подаются оси 45 настила.

Подача деталей настила в магазинах 6, 7, 9 в зону вычесывания (подачи) производится грузами, а в магазинах 8, 10, 11, 12 - механическими подавателями 13.

В момент остановки стола-транспортера 16 вращением диска со щтифтами одного мальтийского механизма 42 приводится в действие первый 75 и третий 77 краны управления 41, которые включают ппевмоцилиндры 36, 37, 39 для подачи подвижных кареток 28, 29, 31 с трубчатыми толкателями 32, 33, 34.

При этом трубчатые толкатели 32-34 производят вычесывание деталей настила из магазинов 6,7, 9, 10, 12 и вторых двух магазинов 11, надевание

деталей на оси настила и боковой поверхностью удерживают рычаги и электрические микропереключатели 66 от срабатывания.

В момент надевания деталей на оси 45 трубчатые толкатели 32, 33, 34, пройдя в нижней части через магазины, также надеваются на оси 45 настила и этим самым удерживают оси в определенном положении. При движении по осям 45 настила детали поворачивают качающиеся полукруглые призмы 17, которые в таком положении удерживаются толкателями32иЗЗ.

После досылки деталей настила на определенные расстояния щтифты диска мальтийского механизма 42 прекращают воздействие на рычаги двух соответствующих кранов 41. При этом рычаги первого 75 и третьего 77 кранов 41, возвращаясь в исходное положение, включают пневмоцилиндры 36, 37, 39 для подачи подвижных кареток 28, 29, 31 с толкателями в исходное положение.

После выхода толкателей кареток с осей 45 настила, призмы 17 под действием пружин 18 возвращаются в вертикальное положение под оси 45 настила. После выхода толкателей кареток из магазинов в зону вьиесывания подавателями магазинов подаются следующие детали. При этом мальтийские механизмы перемещают сто л-транспортер 16 на следующий щаг, катупжу барабана 23 на определенный оборот, а фигурные колеса 51 отсекающего устройства отделяют и удерживают от опускания рставши.ся ОСИ настила в бункере 2.

11

После повторной остановки стола-транспортера 6 работа отсекающего устройства одного крана 75 управления 41, пневмоцилиндров 36 и 37, кареток 28-и 29, магазинов 6, 7,9, 10,12 повторяются через каждый шаг перемещения стола-транспортеру 16, а работа третьего 77 крана 41, пневмоцилиндра 39, каретки 31, вторых двух магазинов 11 повторяются через шаг. После повторной остановки стола-тнанспортера 16 штифтом диска мальтийского механизма 42 приводится в действие второй 76 кран 41; которьш включает пневмоцилиндр 38 для подачи каретки 30 с толкателями. При этом подающие детали настила толкатели каретки 30 производят вычесьшание деталей пастила из магазина 8 и первых двух магазинов 11, надевание деталей на оси 45 настила, боковой поверхностью удерживают рычаги с электрическими микропереключателями 66 от срабатывания.

Дальнейшая работа толкателей каретки 30, первых двух магазинов 11, мальтийского механизгла 42 второго 76, крана управления 41, пневмоцилиндра 38 производится как и в описанном выше случае и повторяется через шаг перемещения стола-транспортера 16.

При повторном цикле все описанные выше oneрации, вьшолняемые узлами, деталями и механизмами автомата, повторяются.

При изготовлении настила с несколькими шагами его соединяют крючками 25 тросиков 24 с барабном для сматывания готового изде.гшя.

По мере вырабатьшания деталей в бункере 2, магазинах 6-12 их пополняют.

При перемещении изготовленный настил вращает крыльчатку счетно- отключающего и сигнализирущего устройства 21, которое после прохождения настила длиной 6,48 м рычагом нажимает на микропереключатель 66, включающий сигнальную лампочку и отключающий электродвигатель. При этом автомат останавливается.

При отсутствии деталей в бункере 2 и магазинах 6 -12, при намотке максимального периметра настила на катушке барабана 23, при отсутствии барабана на установленном месте срабатьшают рычаги с микропереключателями 66, а при перегрузке в полости пневмоцилиндров в момент подачи подвижных кареток срабатывают встроенные в них рел давления. При этом включаются соответствующие лампочки на панели управления и выключается электродвигатель.

518316

12

Автомат останавливается. Повторное включение автомата возможно после устранения причин , вызвавших его остановку. Формула изобретения

и связанные кинематически между собой и с приводом механизм для шаговой подачи в зону сборки, механизм для сборки с магазинами и бункером для собираемых деталей, а также узел для намотки готового изделия в виде приводного барабана, отличающийся тем, что, с целью обеспечения сборки настила посудомоечных машин и повышения производительности, он снабжен счетно-отключающим устройством, смонтированным на станин перед узлом для намотки и выполненным в виде крьшьчатки со штифтом, коптактируюшей лопастями с собранным изделием, а штифтом - с зубчатым колесом, воздействующим зак епленным на нем пальцем через рычажную систему на микропереключатель для отсчета метража собранного изделия, а механизм для щаговой подачи в зоне сборки выполнен в виде ряда качающихся призм, установленных по щагу сборки на приводном, замкнутом двухрядном столе-транспортере, над которым смонтирован бункер, преимущественно для осей изделия снабженный отсекающими устройствами, симметрично расположенными на станине по обеим сторонам бункера, каждый из которых вьшолнен в виде подпружиненного зубчатого рычага, связанного с ползуном, расположенным в направляющих, при этом ползун соединен с зубчатым колесом, контактирующим своими выступами с установленным перпендикулярно ему фигурным колесом с рар .лльными прорезями и окнами для прохода призм; механизм для сборки выполнен в виде связанных с магазинами и расположенных вдоль стола-транспортера ряда подавателей в виде регулируемых трубчатых толкателей, соединенных грзшпами с каретками. Привод которых связан через пусковые краны и рычажную систему с приводом механизма для шаговой подачи, при этом на оси барабана узла для намотки установлен механизм мальтийского креста, связывающий барабан с приводом механизма для щагоьой подачи.

Ss

м

Я1

N

/7

ФигЛ

€

53

Фиг. 8

Z

56

Фиг. 10

26

71 fPue. n

858

лУНЯ 82 д

. 13 85

Авторы

Даты

1976-06-25—Публикация

1973-09-28—Подача