со G

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выравнивания длины чулочно-носочных изделий на формах в отделочных машинах | 1991 |

|

SU1802013A1 |

| Устройство для съема с отделочных форм и укладки носочных изделий | 1989 |

|

SU1726605A1 |

| Устройство для перемещения форм с чулочно-носочными изделиями в машинах для их отделки | 1989 |

|

SU1668508A1 |

| МАШИНА ДЛЯ ФОРМИРОВАНИЯ И ОТДЕЛКИ ЧУЛОЧНО-НОСОЧНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2182940C1 |

| ТГХКНЧЕСКАЯ БИБЛИОТЕКА | 1969 |

|

SU247448A1 |

| Устройство для укладки ампул в кассету | 1988 |

|

SU1622224A1 |

| Устройство для выворотки и ориентированной укладки чулочно-носочных изделий | 1981 |

|

SU985184A1 |

| Станок для давильной обмотки | 1973 |

|

SU468671A1 |

| Устройство для выворачивания и ориентированного раскладывания чулочных изделий | 1985 |

|

SU1300053A1 |

| Устройство для вырубки заготовок из листовой резины | 1977 |

|

SU707819A1 |

Изобретение относится к текстильной промышленности, более конкретно к оборудованию для формирования, стабилизации и сушки чулочно-носочных изделий. Сущность изобретения: устройство снабжено механизмом, поворачивающим формы в сторону оператора, и пружинами, возвращающими их в исходное положение. Механизм поворота форм представляет собой пневмоцилиндр, шток которого при выдвижении взаимодействует с формами. Этот механизм содержит средство, осуще ствля- ющее смещение пневмоцилиндра на шаг между формами после поворота очередной формы. 2 з.п.ф-лы, 6 ил.

Изобретение относится к текстильной промышленности, а именно к оборудованию для формирования, стабилизации и сушки чулочно-носочных изделий.

Известно устройство для транспортирования форм для отделки чулочно-носочных изделий, которое содержит жесткую каретку с отделочными формами, смонтированными на стержне с возможностью поворота форм вокруг его оси. В рабочем положении формы фиксируются зажимом, прижимающим форму к ребру каретки. Недостатком этой конструкции является то, что оператору для надевания изделия нужно освободить зажим, повернуть форму на угол, обеспечивающий возможность надевания изделия, надеть изделие, вернуть форму в рабочее положении и зафиксировать ее зажимом. На это уходит много времени и требуется приложение определенных физических усилий со стороны оператора.

Известно устройство, в котором каждая форма снабжена фиксатором для двух положений: рабочего положения и положения для надевания изделий. При этом допускается регулировка двух положений формы и угла ее поворота. В этом устройстве оператору не нужно освобождать форму, но надо . откло.нять ее для надевания изделия, прикладывая определенное усилие и затрачивая время.

Наиболее близким к изобретению техническим решением является устройство для подачи форм в зоне надевания чулочно- носочных изделий, содержащее жесткую каретку с формами, смонтированными на неподвижном стержне с возможностью поворота вокруг последнего, направляющие

vj 00 О Ю О sO

для каретки и механизм поворота форм в сторону оператора. Однако в связи с тем, что. формы расположены по окружности, расстояние между формами увеличивается. В известном устройстве невозможно отклонить только одну форму, а соседние отклоненные формы ограничивают пространство .для рук оператора, поэтому условия для надевания изделий нельзя признать удовлетворительными, особенно для надевания паголенка изделия. Развертывание в этом устройстве форм в одну прямую линию во- обще невозможно, так как в этом случае нельзя обеспечить достаточное расстояние одной соседней формы от другой. Если при этом увеличить расстояние между формами в вертикальном положении, то резко возрастут габариты устройства и отпадает необходимость в отклонении Фоом.

Цель изобретения - улучшение условий обслуживания, уменьшение и упрощение конструкции.

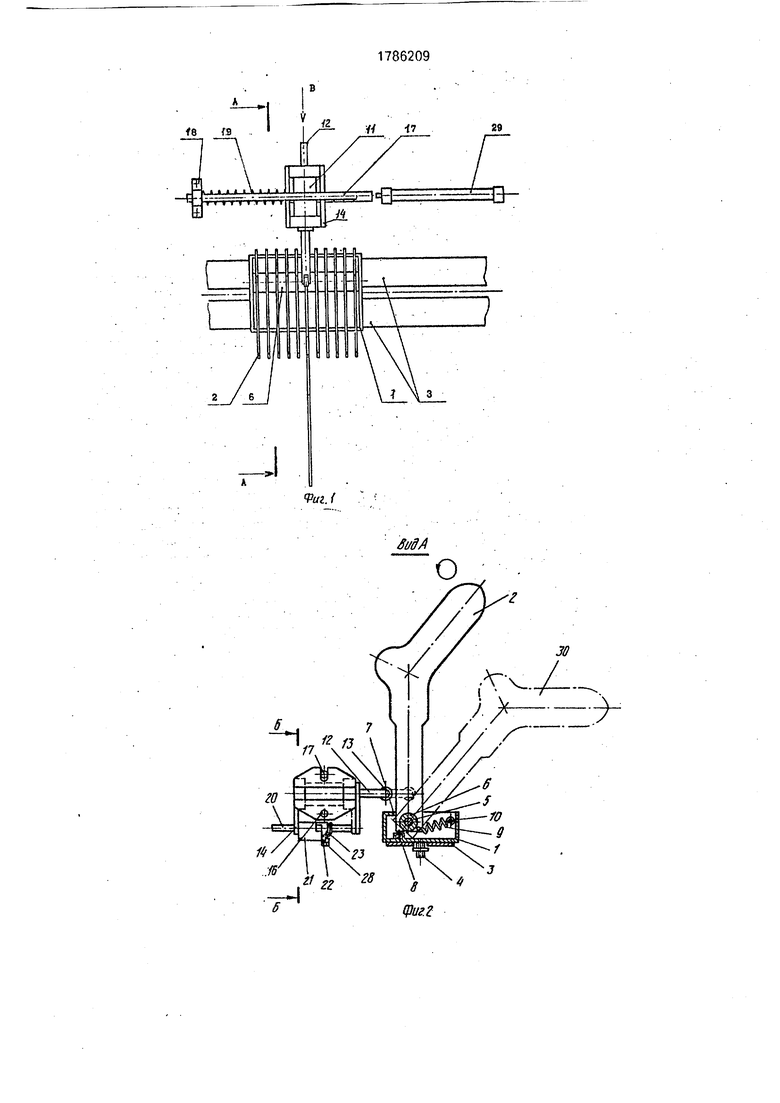

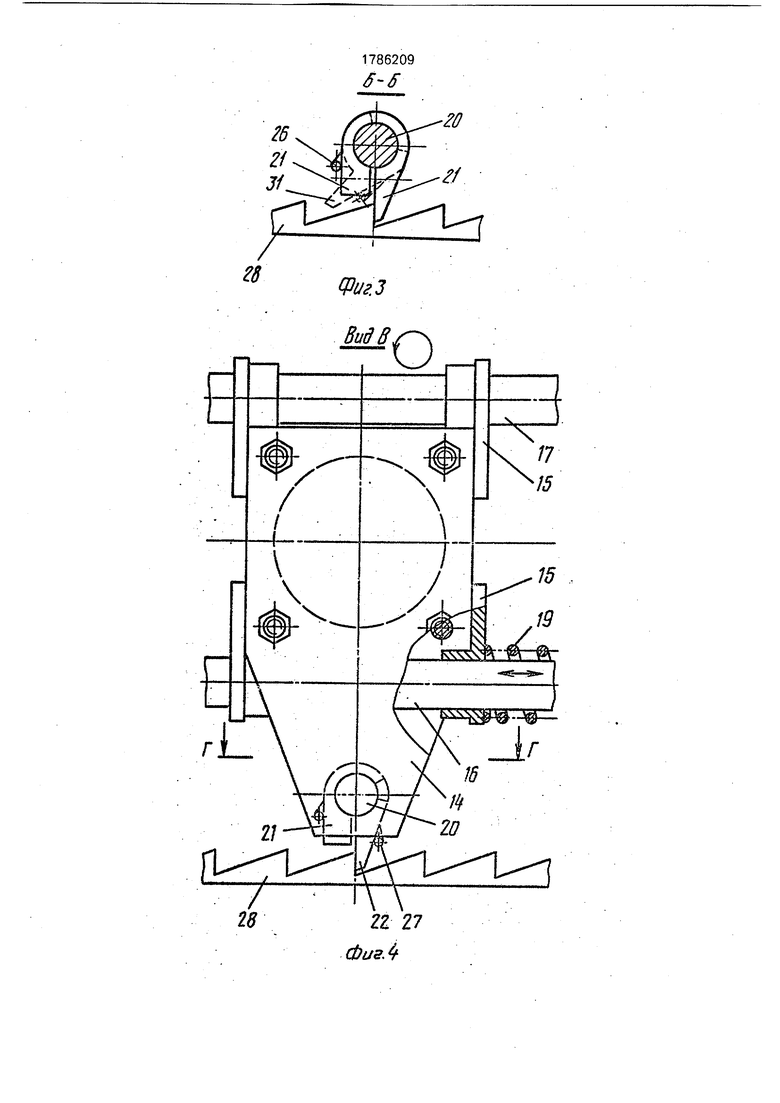

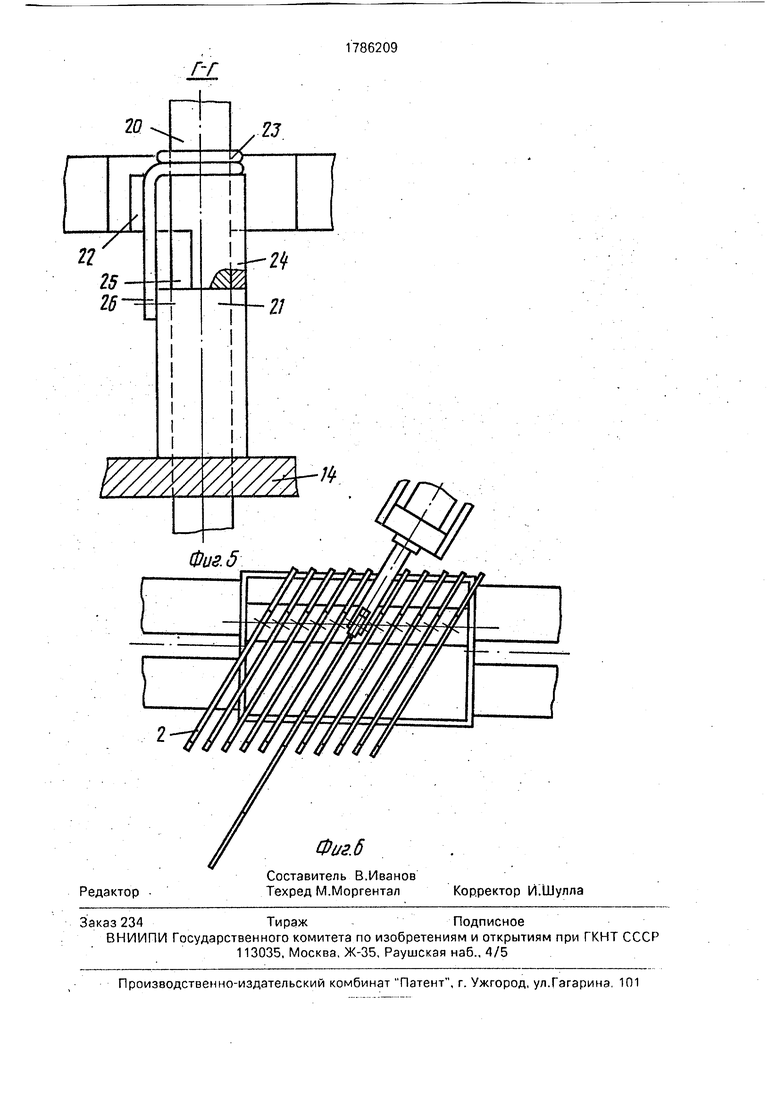

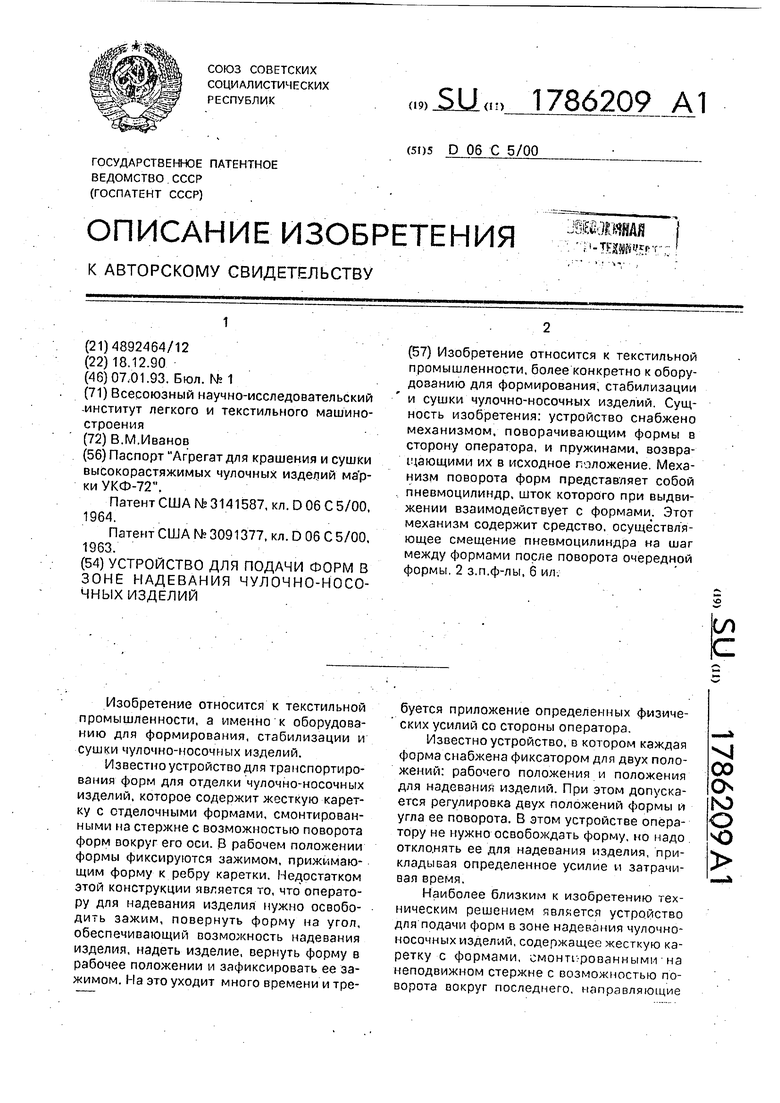

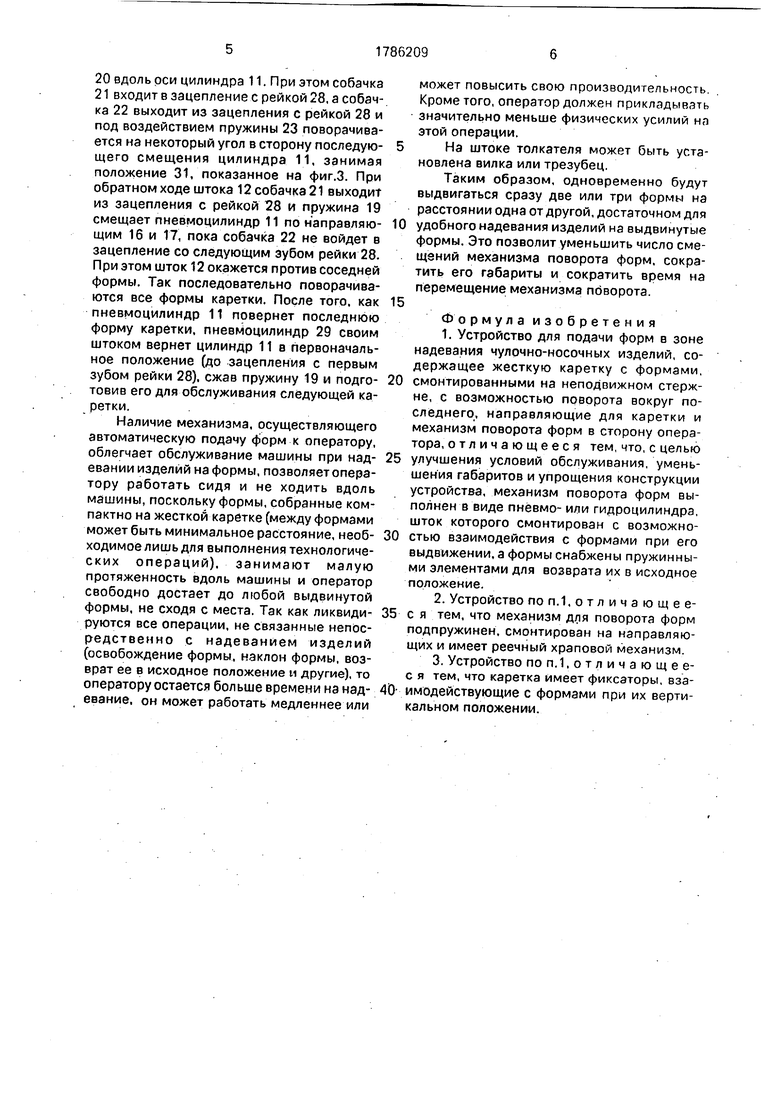

На фиг.1 показан вид устройства в плане: на фиг.2 - поперечный разрез устройства; на фиг.З и 5 -. реечный храповой механизм; на фиг.4- механизм поворота форм сзади; на фиг.б - каретка с формами, установленными и поворачивающимися под углом к продольной оси каретки.

Устройство имеет каретку 1 с формами 2 (фиг.1-5). Каретка 1 представляет собой коробчатую конструкцию, которая установ лена на направляющих 3. Заданное направ- ление перемещения каретки 1 обеспечивается роликами 4, смонтированными на каретке 1 между направляющими 3. Формы 2 наоажены на стержень 5 с определенным шагом, что обеспечивается шайбами 6. В вертикальном (рабочем) положении формы 2 прижимаются к упору 7, в повернутом положении формы 2 упираются в дно каретки 1 или в любой другой регулируемый упор. В каретке 1 имеется фиксатор 8, обеспечивающий надежную фиксацию форм 2 в рабочем положении при перемещении каретки 1. Формы 2 посредством пружин растяжения 9 связаны с кареткой 1: края пружин 9 соединены со стержнем 10, закрепленным в корпусе каретки 1. механизм поворота форм 2 содержит пневмоцилиндр 11, шток 12 которого через ролик 13 взаимодействует с формой 2. К фланцам 14 пневмоцилиндра 11 прикреплены кронштейны 15. Кронштейны 15 смонтированы на направляющих 16 и 17, закрепленных в корпусах 18 устройства для подачи форм. Найнаправляющую 17 надета пружина сжатия 19, упирающаяся одним концом в корпус 18. а другим - в кронштейн 15 пневмоцилиндра 11. Со штоком 12 жестко соединен стержень 20, имеющий возможность перемещаться вдоль своей оси в направляющих фланцев 14. На стержне 20 смонтированы неподвижная (относительно

стержня 20) собачка 21, подвижная собачка 22 и пружина кручения 23. Собачка 22 может поворачиваться относительно оси стержня 20 на угол, определяемый размерами пальца 24 подвижной собачки 22 и выреза 25

0 неподвижной собачки 21. Один отогнутый конец 26 пружины 23 зацеплен за собачку . 21, другой отогнутый конец 27 пружины 23 зацеплен за собачку 22. Обе собачки поочередно взаимодействуют с рейкой 28, за5 . крепленной на станине устройства.

Механизм поворота форм содержит также пневмоцилиндр 29, закрепленный на станине устройства.

Устройство может быть выполнено, как

0 показано на фиг.б, т.е. формы 2 могут быть развернуты относительно продольной оси каретки 1 на некоторый угол. В этом случае поворот форм 2 происходит в плоскости формы.

5 Устройство работает следующим образом.. .

Каретка 1 механизмом перемещения переводится в позицию для надевания и останавливается так, чтобы первая -форма

0 каретки 1 находилась против штока 12 пневмоцилиндра 11, По команде оператора или контролера, управляющего работой машины, в. пневмоцилиндр 11 подается сжатый воздух, и шток 12 выдвигается, поворачивая

5 форму 2 вокруг оси стержня 5, С формой 2 взаимодействует при этом ролик 13. При повороте формы пневмоцилиндр 11 преодолевает усилие фиксатора 8 и растягивает пружины 9, Форма 2 занимает положение

0 30, показанное штрихпунктирной линией на фиг.2, Угол поворота формы может регулироваться1 упором. На выдвинутую форму оператор надевает изделие. После надевания изделия шток 12 пневмоцилиндра 11

5 втягивается в гильзу пн евмоцилиндра (по. команде оператора или по прошествии заданного времени) и под воздействием пружины 9 форма 2 поворачивается, принимая прежнее вертикальное (рабочее) положе0 ние, определяемое упором 7 и фиксатором 8. При возвращении штока 12 в положение, когда он втянут, происходит сдвиг пневмоцилиндра 11 на величину, равную шагу между формами 2. Механизм сдвига работает

5 следующим образом. Собачка 22 при втяну- том штоке 12 препятствует смещению пневмоцилиндра 11 по направляющим 16 и 17. находясь в зацеплении с одним из зубьев рейки 28. При выдвижении штока 12 обе собачки 21 и 22 перемещаются со стержнем

20 вдоль оси цилиндра 11. При этом собачка

21 входит в зацепление с рейкой 28, а собачка 22 выходит из зацепления с рейкой 28 и под воздействием пружины 23 поворачивается на некоторый угол в сторону последующего смещения цилиндра 11, занимая положение 31, показанное на фиг.З. При обратном ходе штока 12 собачка 21 выходит из зацепления с рейкой 28 и пружина 19 смещает пневмоцилиндр 11 по направляющим 16 и 17, пока собачка 22 не войдет в зацепление со следующим зубом рейки 28. При этом шток 12 окажется против соседней формы. Так последовательно поворачиваются все формы каретки. После того, как пневмоцилиндр 11 повернет последнюю форму каретки, пневмоцилиндр 29 своим штоком вернет цилиндр 11 в первоначальное положение (до зацепления с первым зубом рейки 28). сжав пружину 19 и подготовив его для обслуживания следующей каретки.

Наличие механизма, осуществляющего автоматическую подачу форм к оператору, облегчает обслуживание машины при надевании изделий на формы, позволяет оператору работать сидя и не ходить вдоль машины, поскольку формы, собранные компактно на жесткой каретке (между формами может быть минимальное расстояние, необходимое лишь для выполнения технологиче- ских операций), занимают малую протяженность вдоль машины и оператор свободно достает до любой выдвинутой формы, не сходя с места. Так как ликвидируются все операции, не связанные непосредственно с надеванием изделий (освобождение формы, наклон формы, возврат ее в исходное положение и другие), то оператору остается больше времени на надевание, он может работать медленнее или

может повысить свою производительность. Кроме того, оператор должен прикладывать значительно меньше физических усилий на этой операции.

5На штоке толкателя может быть установлена вилка или трезубец.

Таким образом, одновременно будут выдвигаться сразу две или три формы на расстоянии одна от другой, достаточном для

0 удобного надевания изделий на выдвинутые формы. Это позволит уменьшить число смещений механизма поворота форм, сократить его габариты и сократить время на перемещение механизма поворота.

5

Формула изобретения

0 смонтированными на неподвижном стержне, с возможностью поворота вокруг последнего, направляющие для каретки и механизм поворота форм в сторону оператора, отличающееся тем, что, с целью

5 улучшения условий обслуживания, уменьшения габаритов и упрощения конструкции устройства, механизм поворота форм выполнен в виде пневмо- или гидроцилиндра, шток которого смонтирован с возможно0 стью взаимодействия с формами при его выдвижении, а формы снабжены пружинными элементами для возврата их в исходное положение.

О :

28

1 21 27

Фиг. $

Заказ 234Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Корректор И.Шулла

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Патент США № 3141587, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Патент США № 3091377, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1993-01-07—Публикация

1990-12-18—Подача