Изобретение относится к конструкции шахтных печей, преимущественно для обжига извести и цементной сырьевой смеси, и может быть использовано в промышленности строительных материалов,

Целью изобретения является снижение тепловых потерь в зоне обжига и предотвращение образования окиси углерода в зоне подогрева в печах со слоевым сжиганием топлива.

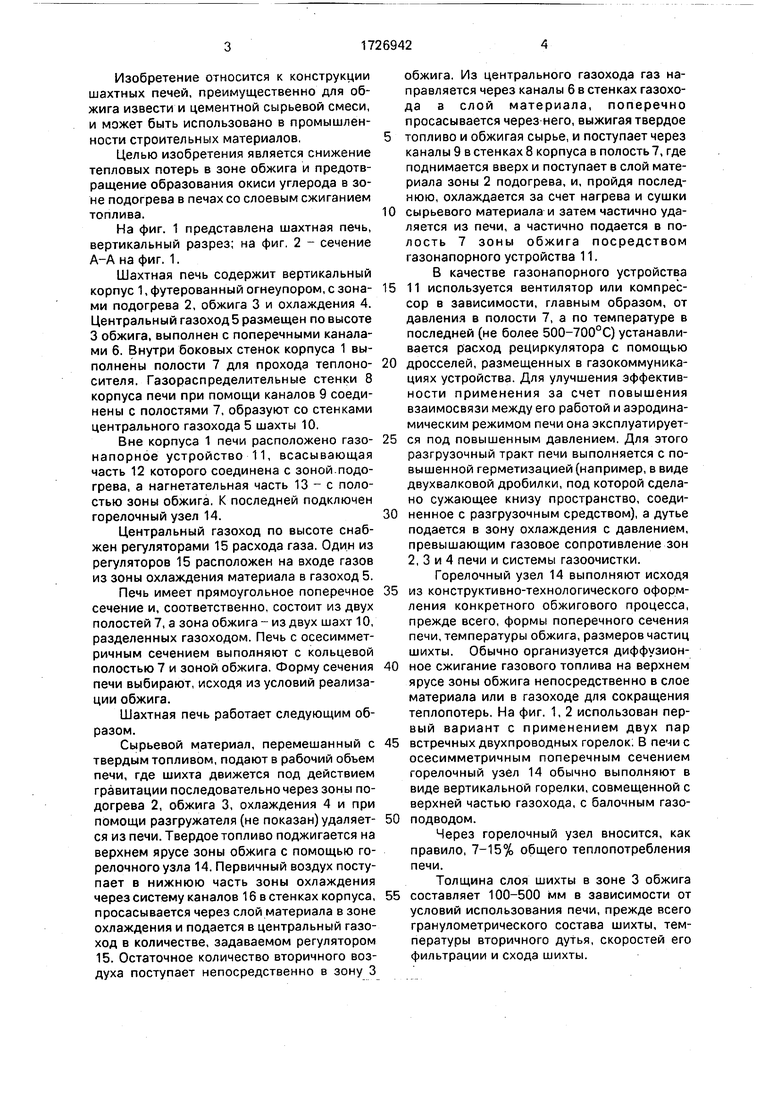

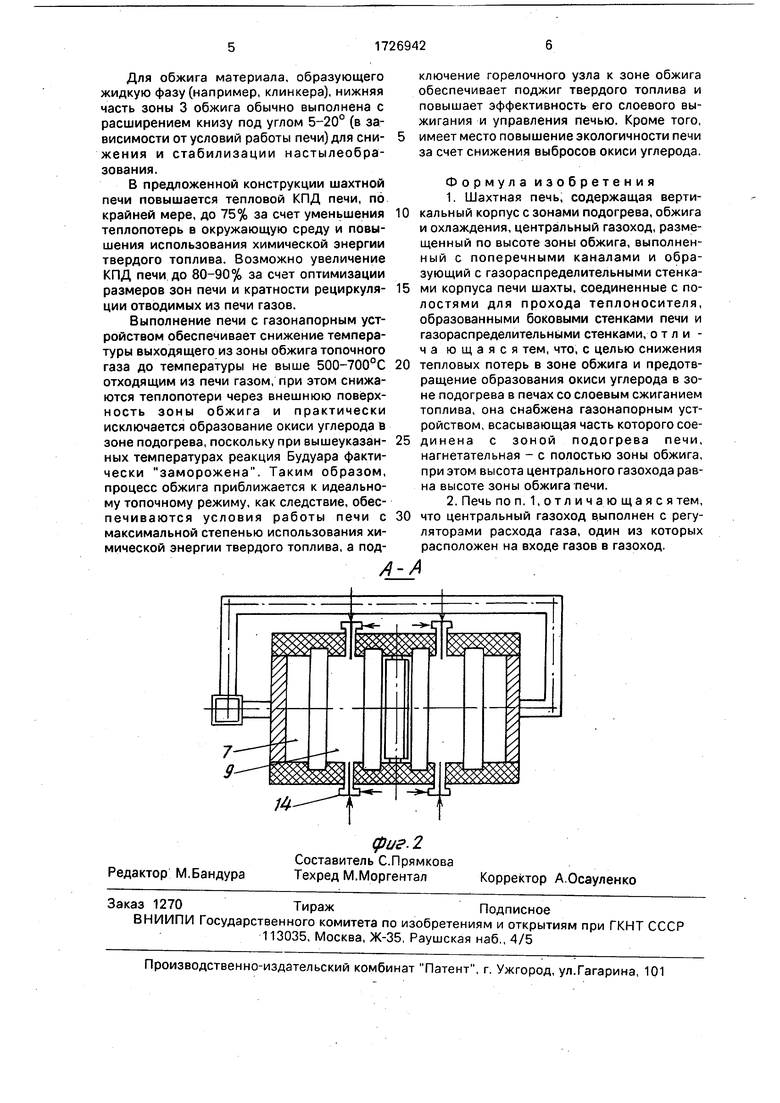

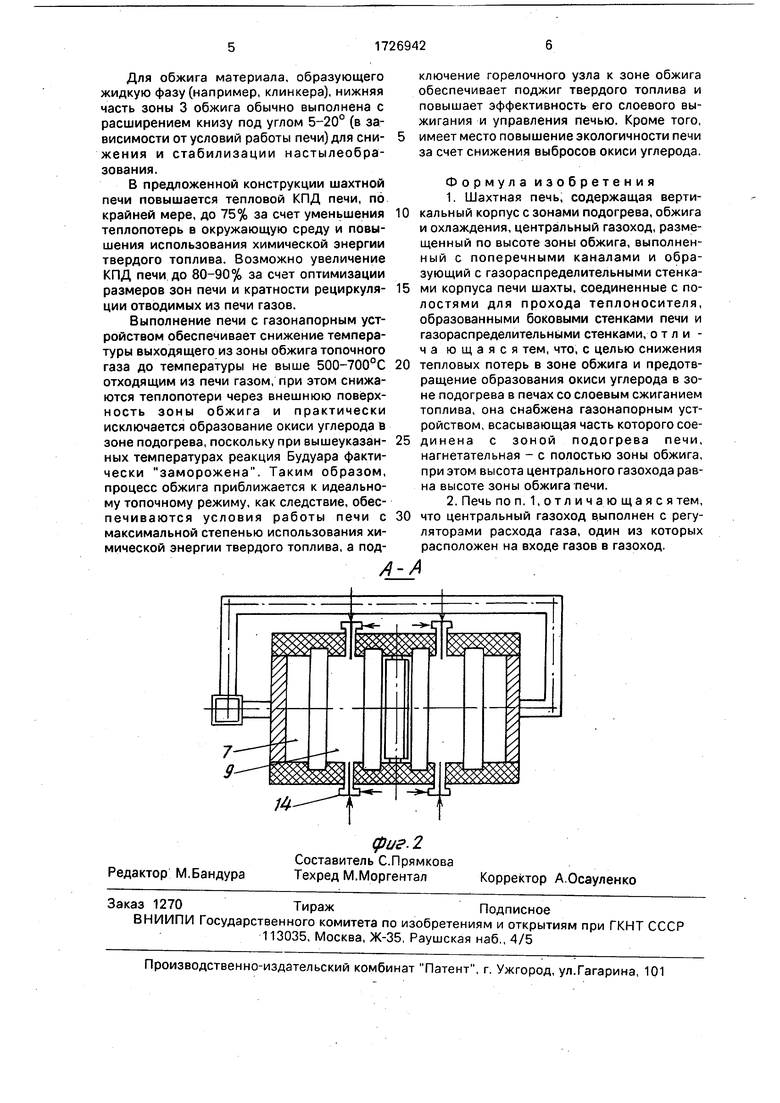

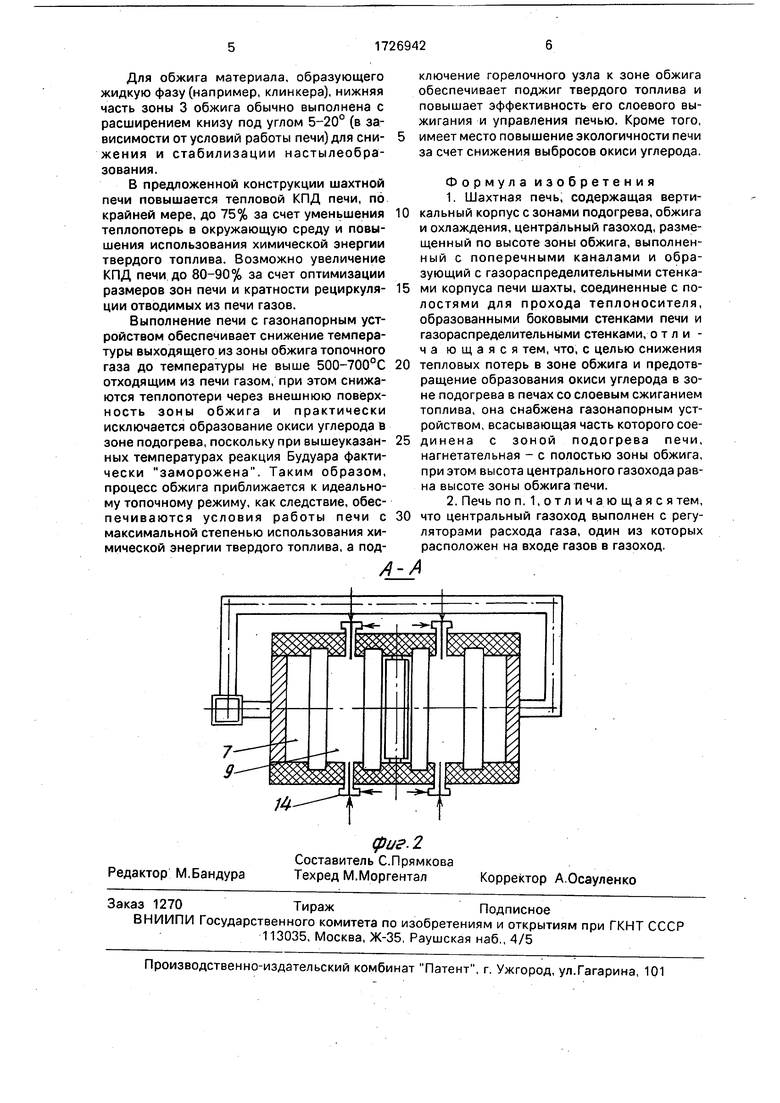

На фиг. 1 представлена шахтная печь, вертикальный разрез; на фиг. 2 - сечение А-А на фиг. 1.

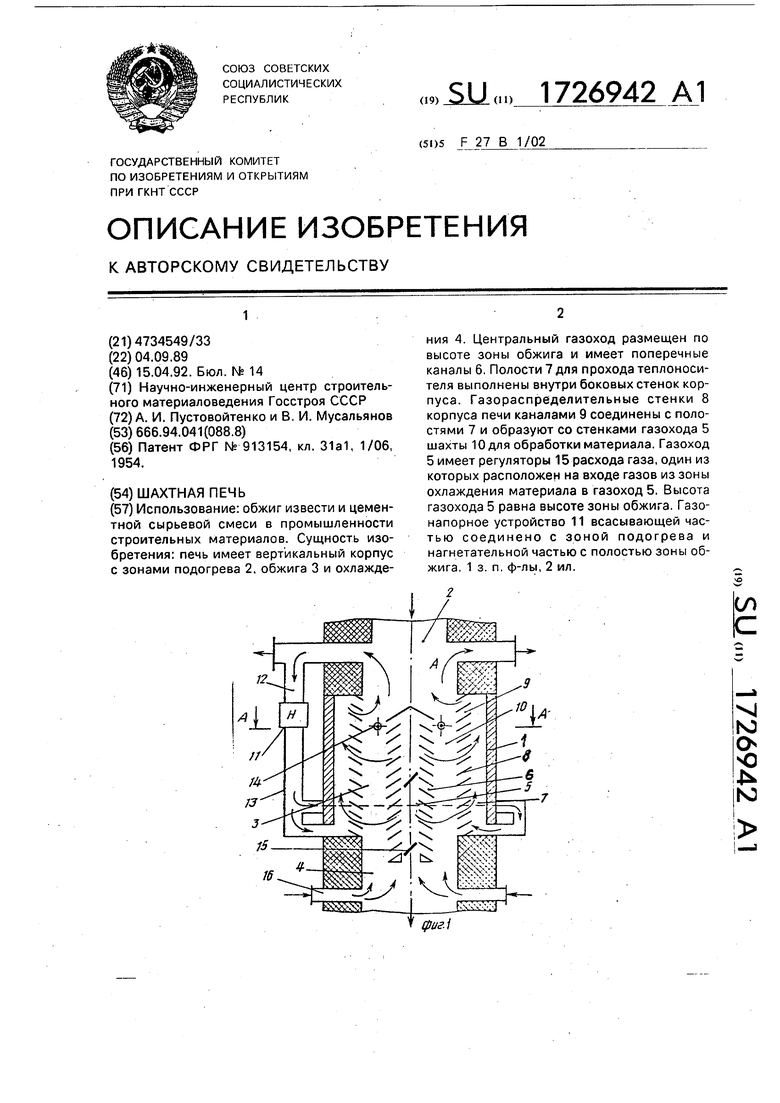

Шахтная печь содержит вертикальный корпус 1, футерованный огнеупором, с зона- ми подогрева 2, обжига 3 и охлаждения 4. Центральный газоход 5 размещен по высоте 3 обжига, выполнен с поперечными каналами 6, Внутри боковых стенок корпуса 1 выполнены полости 7 для прохода теплоно- сителя. Газораспределительные стенки 8 корпуса печи при помощи каналов 9 соединены с полостями 7, образуют со стенками центрального газохода 5 шахты 10.

Вне корпуса 1 печи расположено газо- напорное устройство 11, всасывающая часть 12 которого соединена с зоной.подогрева, а нагнетательная часть 13 - с полостью зоны обжига. К последней подключен горелочный узел 14.

Центральный газоход по высоте снабжен регуляторами 15 расхода газа. Один из регуляторов 15 расположен на входе газов из зоны охлаждения материала в газоход 5.

Печь имеет прямоугольное поперечное сечение и, соответственно, состоит из двух полостей 7, а зона обжига - из двух шахт 10, разделенных газоходом. Печь с осесиммет- ричным сечением выполняют с кольцевой полостью 7 и зоной обжига. Форму сечения печи выбирают, исходя из условий реализации обжига.

Шахтная печь работает следующим образом.

Сырьевой материал, перемешанный с твердым топливом, подают в рабочий объем печи, где шихта движется под действием гравитации последовательно через зоны подогрева 2, обжига 3, охлаждения 4 и при помощи разгружателя (не показан) удаляет- ся из печи. Твердое топливо поджигается на верхнем ярусе зоны обжига с помощью го- релочногоузла 14. Первичный воздух поступает в нижнюю часть зоны охлаждения через систему каналов 16 в стенках корпуса, просасывается через слой материала в зоне охлаждения и подается в центральный газоход в количестве, задаваемом регулятором 15. Остаточное количество вторичного воздуха поступает непосредственно в зону 3

обжига. Из центрального газохода газ направляется через каналы 6 в стенках газохода в слой материала, поперечно просасывается через него, выжигая твердое топливо и обжигая сырье, и поступает через каналы 9 в стенках 8 корпуса в полость 7, где поднимается вверх и поступает в слой материала зоны 2 подогрева, и, пройдя последнюю, охлаждается за счет нагрева и сушки сырьевого материала и затем частично удаляется из печи, а частично подается в полость 7 зоны обжига посредством газонапорного устройства 11.

В качестве газонапорного устройства 11 используется вентилятор или компрессор в зависимости, главным образом, от давления в полости 7, а по температуре в последней (не более 500-700°С) устанавливается расход рециркулятора с помощью дросселей, размещенных в газокоммуникациях устройства. Для улучшения эффективности применения за счет повышения взаимосвязи между его работой и аэродинамическим режимом печи она эксплуатируется под повышенным Давлением. Для этого разгрузочный тракт печи выполняется с повышенной герметизацией (например, в виде двухвалковой дробилки, под которой сделано сужающее книзу пространство, соединенное с разгрузочным средством), а дутье подается в зону охлаждения с давлением, превышающим газовое сопротивление зон 2, 3 и 4 печи и системы газоочистки.

Горелочный узел 14 выполняют исходя из конструктивно-технологического оформления конкретного обжигового процесса, прежде всего, формы поперечного сечения печи, температуры обжига, размеров частиц шихты. Обычно организуется диффузионное сжигание газового топлива на верхнем ярусе зоны обжига непосредственно в слое материала или в газоходе для сокращения теплопотерь. На фиг. 1, 2 использован первый вариант с применением двух пар встречных двухпроводных горелок. В печи с осесимметричным поперечным сечением горелочный узел 14 обычно выполняют в виде вертикальной горелки, совмещенной с верхней частью газохода, с балочным газоподводом.

Через горелочный узел вносится, как правило, 7-15% общего теплопотребления печи.

Толщина слоя шихты в зоне 3 обжига составляет 100-500 мм в зависимости от условий использования печи, прежде всего гранулометрического состава шихты, температуры вторичного дутья, скоростей его фильтрации и схода шихты.

Для обжига материала, образующего жидкую фазу (например, клинкера), нижняя часть зоны 3 обжига обычно выполнена с расширением книзу под углом 5-20° (в зависимости от условий работы печи) для снижения и стабилизации настылеобра- зования.

В предложенной конструкции шахтной печи повышается тепловой КПД печи, по крайней мере, до 75% за счет уменьшения теплопотерь в окружающую среду и повышения использования химической энергии твердого топлива. Возможно увеличение КПД печи до 80-90% за счет оптимизации размеров зон печи и кратности рециркуляции отводимых из печи газов.

Выполнение печи с газонапорным устройством обеспечивает снижение температуры выходящего из зоны обжига топочного газа до температуры не выше 500-700°С отходящим из печи газом, при этом снижаются теплопотери через внешнюю поверхность зоны обжига и практически исключается образование окиси углерода в зоне подогрева, поскольку при вышеуказанных температурах реакция Будуара фактически заморожена. Таким образом, процесс обжига приближается к идеальному топочному режиму, как следствие, обеспечиваются условия работы печи с максимальной степенью использования химической энергии твердого топлива, а подключение горелочного узла к зоне обжига обеспечивает поджиг твердого топлива и повышает эффективность его слоевого выжигания и управления печью. Кроме того, имеет место повышение экологичности печи за счет снижения выбросов окиси углерода.

Формула изобретения

1.Шахтная печь, содержащая верти- кальный корпус с зонами подогрева, обжига

и охлаждения, центральный газоход, размещенный по высоте зоны обжига, выполнен- ный с поперечными каналами и образующий с газораспределительными стенками корпуса печи шахты, соединенные с полостями для прохода теплоносителя, образованными боковыми стенками печи и газораспределительными стенками, о т л и - ча ющаяся тем, что, с целью снижения

тепловых потерь в зоне обжига и предотвращение образования окиси углерода в зоне подогрева в печах со слоевым сжиганием топлива, она снабжена газонапорным устройством, всасывающая часть которого соединена с зоной подогрева печи, нагнетательная - с полостью зоны обжига, при этом высота центрального газохода равна высоте зоны обжига печи.

2.Печь поп. 1,отличающаяся тем, что центральный газоход выполнен с регуляторами расхода газа, один из которых расположен на входе газов в газоход.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| ШАХТНАЯ ПРОТИВОТОЧНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА И ДОЛОМИТА (ВАРИАНТЫ) | 2006 |

|

RU2327936C2 |

| ШАХТНАЯ ПЕЧЬ | 2004 |

|

RU2267726C1 |

| Шахтная печь для обжига карбонатного сырья | 1977 |

|

SU649936A1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| ШАХТНАЯ ПЕЧЬ | 1992 |

|

RU2066817C1 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

| Шахтная печь для термической обработки кускового сырья | 1980 |

|

SU898232A1 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

Использование: обжиг извести и цементной сырьевой смеси в промышленности строительных материалов. Сущность изобретения: печь имеет вертикальный корпус с зонами подогрева 2, обжига 3 и охлаждения 4. Центральный газоход размещен по высоте зоны обжига и имеет поперечные каналы 6. Полости 7 для прохода теплоносителя выполнены внутри боковых стенок корпуса. Газораспределительные стенки 8 корпуса печи каналами 9 соединены с полостями 7 и образуют со стенками газохода 5 шахты 10 для обработки материала. Газоход 5 имеет регуляторы 15 расхода газа, один из которых расположен на входе газов из зоны охлаждения материала в газоход 5. Высота газохода 5 равна высоте зоны обжига. Газонапорное устройство 11 всасывающей частью соединено с зоной подогрева и нагнетательной частью с полостью зоны обжига. 1 з. п. ф-лы, 2 ил.

А-А

| Патент ФРГ № 913154, кл | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1992-04-15—Публикация

1989-09-04—Подача