Изобретение относится к промышленности строительных материалов и может быть использовано для производства бетонных изделий.

Цель изобретения - снижение энергоемкости и повышение качества изделий.

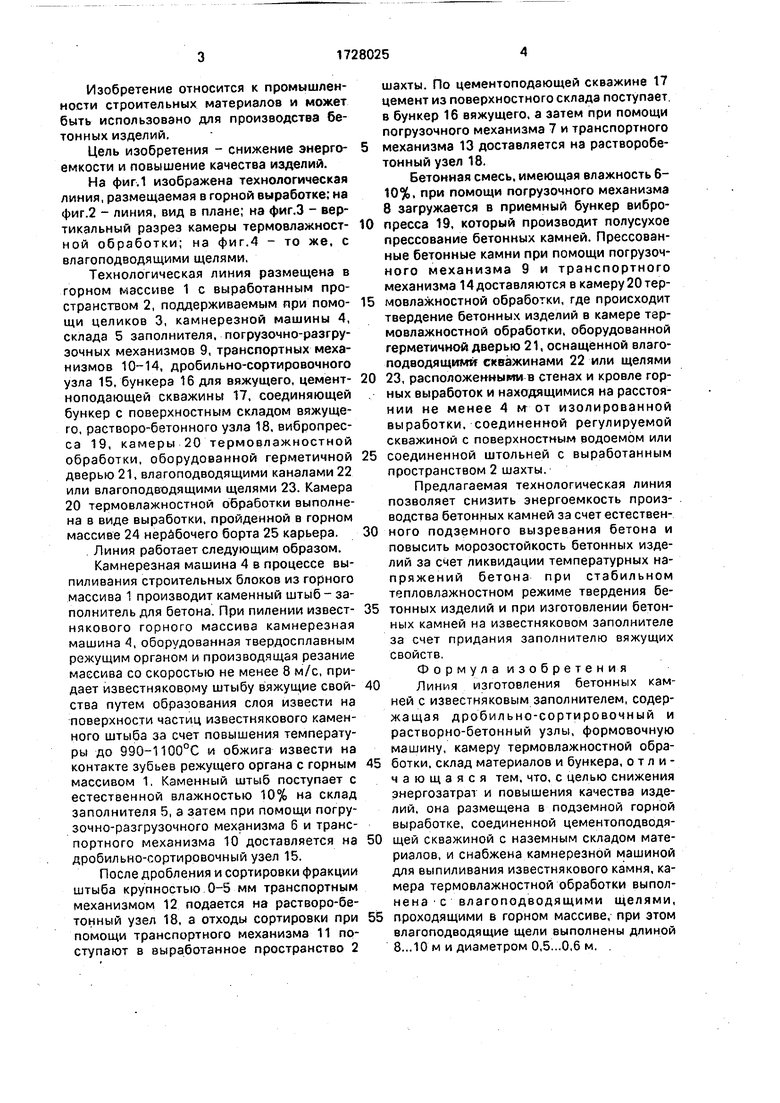

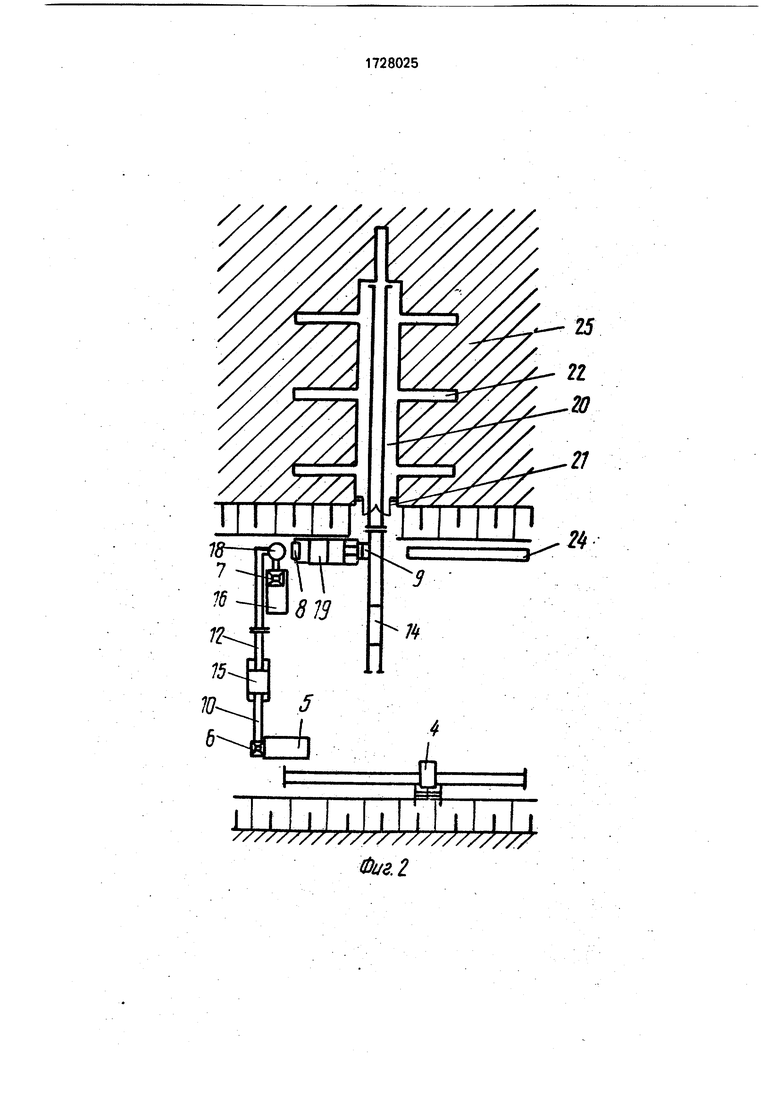

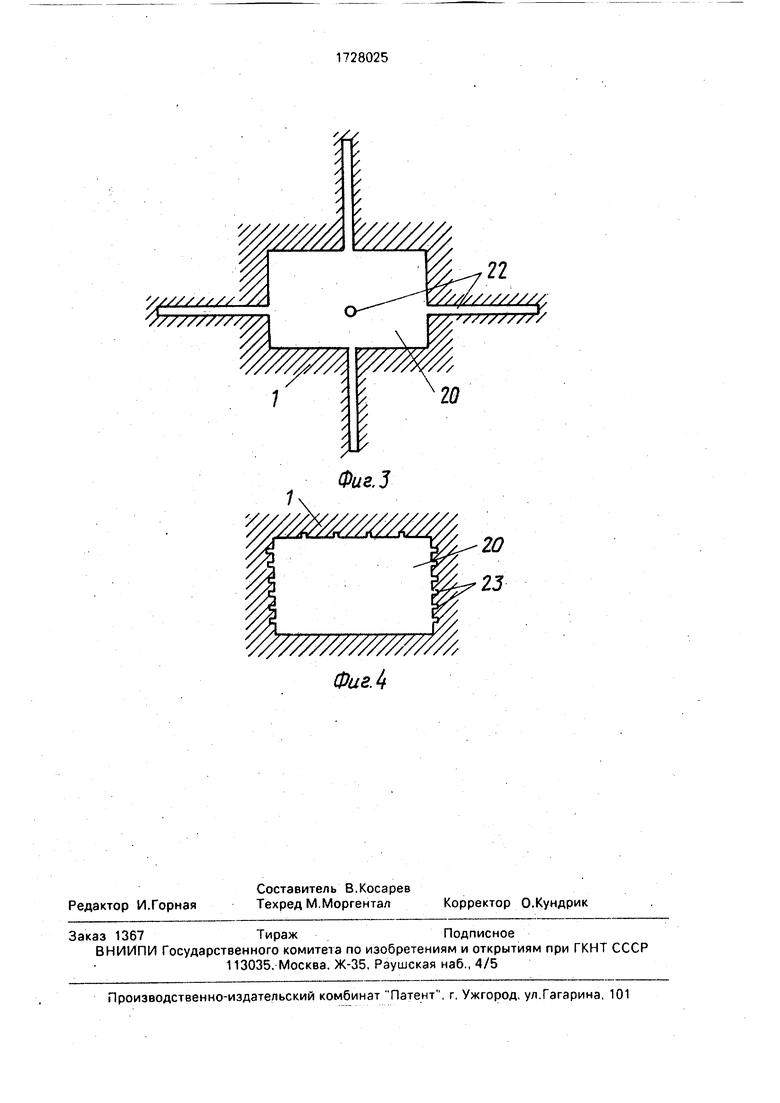

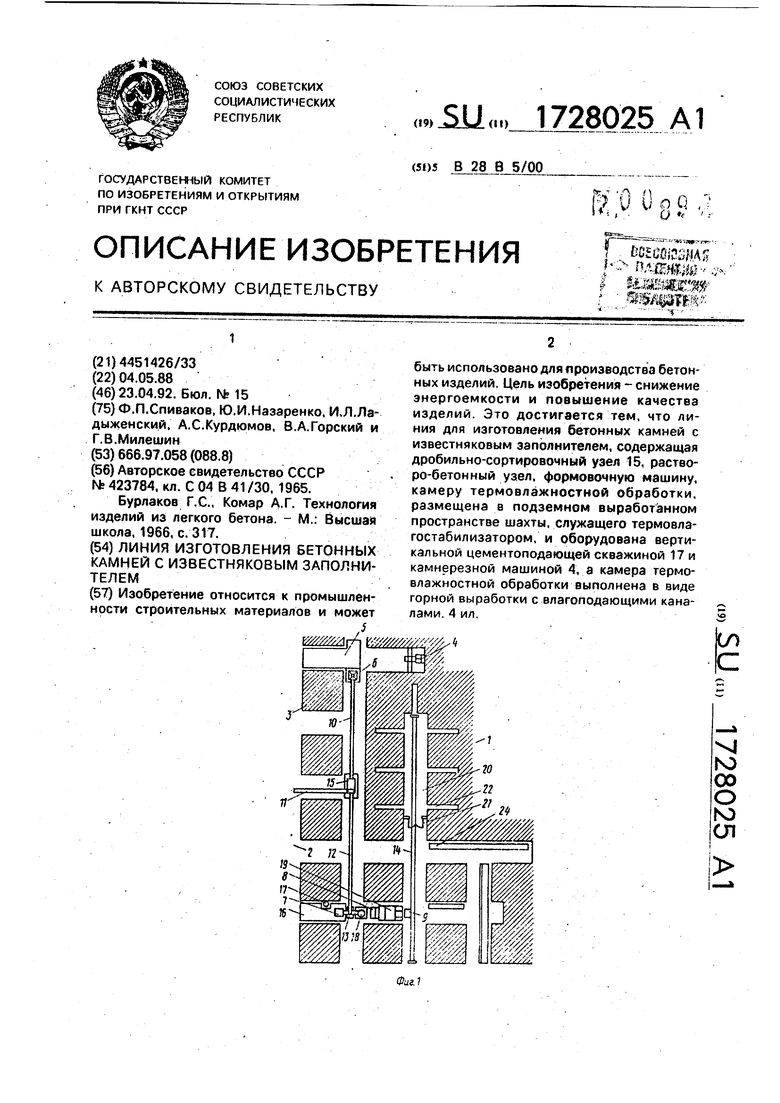

На фиг.1 изображена технологическая линия, размещаемая в горной выработке; на фиг.2 - линия, вид в плане; на фиг.З - вертикальный разрез камеры термовлажност- ной обработки; на фиг.4 - то же, с влагоподводящими щелями.

Технологическая линия размещена в горном массиве 1 с выработанным пространством 2, поддерживаемым при помощи целиков 3, камнерезной машины 4, склада 5 заполнителя, погрузочно-разгру- эочных механизмов 9, транспортных механизмов 10-14, дробильно-сортировочного узла 15, бункера 16 для вяжущего, цемент- ноподающей скважины 17, соединяющей бункер с поверхностным складом вяжущего, растворо-бетонного узла 18, вибропресса 19, камеры 20 термовлажностной обработки, оборудованной герметичной дверью 21, влагоподводящими каналами 22 или влагоподводящими щелями 23. Камера 20 термовлажностной обработки выполнена в виде выработки, пройденной в горном массиве 24 нерабочего борта 25 карьера.

Линия работает следующим образом.

Камнерезная машина 4 в процессе выпиливания строительных блоков из горного массива 1 производит каменный штыб- заполнитель для бетона. При пилении известнякового горного массива камнерезная машина 4, оборудованная твердосплавным режущим органом и производящая резание массива со скоростью не менее 8 м/с, придает известняковому штыбу вяжущие свойства путем образования слоя извести на поверхности частиц известнякового каменного штыба за счет повышения температуры до 990-1100°С и обжига извести на контакте зубьев режущего органа с горным массивом 1. Каменный штыб поступает с естественной влажностью 10% на склад заполнителя 5, а затем при помощи погру- зочно-разгрузочного механизма 6 и транспортного механизма 10 доставляется на дробильно-сортировочный узел 15.

После дробления и сортировки фракции штыба крупностью 0-5 мм транспортным механизмом 12 подается на растворо-бе- тонный узел 18, а отходы сортировки при помощи транспортного механизма 11 поступают в выработанное пространство 2

шахты. По цементоподзющей скважине 17 цемент из поверхностного склада поступает, в бункер 16 вяжущего, а затем при помощи погрузочного механизма 7 и транспортного

механизма 13 доставляется на растворобе- тонный узел 18.

Бетонная смесь, имеющая влажность 6- 10%, при помощи погрузочного механизма 8 загружается в приемный бункер вибропресса 19, который производит полусухое прессование бетонных камней. Прессованные бетонные камни при помощи погрузочного механизма 9 и транспортного механизма 14доставляются в камеру20термовлажностной обработки, где происходит твердение бетонных изделий в камере тар- мовлажностной обработки, оборудованной герметичной дверью 21, оснащенной влагоподводящими скважинами 22 или щелями

23, расположенными в стенах и кровле гор- ных выработок и находящимися на расстоянии не менее 4 м от изолированной выработки, соединенной регулируемой скважиной с поверхностным водоемом или

соединенной штольней с выработанным пространством 2 шахты.

Предлагаемая технологическая линия позволяет снизить энергоемкость производства бетонных камней за счет естественного подземного вызревания бетона и повысить морозостойкость бетонных изделий за счет ликвидации температурных напряжений бетона при стабильном тепловлажностном режиме твердения бетонных изделий и при изготовлении бетонных камней на известняковом заполнителе за счет придания заполнителю вяжущих свойств.

Формула изобретен и я

Линия изготовления бетонных камней с известняковым заполнителем, содержащая дробильно-сортировочный и растворно-бетонный узлы, формовочную машину, камеру термовлажностной обработки. склад материалов и бункера, отличающаяся тем, что, с целью снижения энергозатрат и повышения качества изделий, она размещена в подземной горной выработке, соединенной цементоподводящей скважиной с наземным складом материалов, и снабжена камнерезной машиной для выпиливания известнякового камня, камера термовлажностной обработки выполнена С влагоподводящими щелями,

проходящими в горном массиве, при этом влагоподводящие щели выполнены длиной 8...10 м и диаметром 0,5...0,6 м. .

Фиг. 2

Фиг. 4

Изобретение относится к промышленности строительных материалов и может .5 быть использовано для производства бетонных изделий. Цель изобретения - снижение энергоемкости и повышение качества изделий. Это достигается тем, что линия для изготовления бетонных камней с известняковым заполнителем, содержащая дробильно-сортировочный узел 15, раство- ро-бетонный узел, формовочную машину, камеру термовлажностной обработки, размещена в подземном выработанном пространстве шахты, служащего термовла- гостабилизатором, и оборудована вертикальной цементоподающей скважиной 17 и камнерезной машиной 4, а камера термовлажностной обработки выполнена в виде горной выработки с влагоподающими каналами. 4 ил.

| УСТАНОВКА ДЛЯ ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКИ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 1972 |

|

SU423784A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бурлаков Г.С., Комар А.Г | |||

| Технология изделий из легкого бетона | |||

| - М.: Высшая школа, 1966, с | |||

| Приспособление для обрезывания караваев теста | 1921 |

|

SU317A1 |

Авторы

Даты

1992-04-23—Публикация

1988-05-04—Подача