Изобретение относится к литейному производству, в частности к получению ме- таллопроводов для литья черных металлов под регулируемым перепадом давления и может быть использовано для изготовления литейных форм и других изделий из кварцевой керамики и может найти применение в литейном производстве изделий из кварцевого стекла.

Известны способы введения в тонко- дисперсную суспензию зернистого наполнителя, что обеспечивает получение изделий, имеющих после спекания открытую пористость 13-15%, прочность на сжатие 50-60 МПа.

Известна также суспензия для изготовления сталеразливочных стаканов из кварцевого стекла, содержащая крупнозернистый наполнитель. Зерновой состав молотого кварцевого стекла, %: фракция крупнее 1 мм 6,8; 1-0,5 мм 28,5; 0,5-0,35 мм

29,2: г

18,6; 0,35-0,2 мм, 0.2-0,1 мм 0,1-0,06 мм 7,3; мельче 0,06 мм 6,1.

Стаканы изготавливают вибролитьем с применением вакуума. Цикл сушки отформованного изделия составляет около 3 сут. Обожженные при 1200°С изделия имеют открытую пористость 12-13%, предел прочности при сжатии 70-75 МПа, термостойкость (1300°С - вода) 50 теплосмен.

Наиболее близким к изобретению является огнеупорный материал, содержащий порошок кварцевого стекла размером более 250 мк с зернами порошка кварцевого стекла размером менее 44 мкм (содержание последних зерен в смеси составляет 10-70 мас.% от общего количества кварцевого стекла), и в эту смесь на 100 мае.ч. порошка кварцевого стекла вводят 0,1-5 мае.ч. коллоидной двуокиси кремния и 5-30 мае.ч. воды, затем смесь формируют и обжигают при 1300°С.

VJ

го

00

1

ю со

Недостатком такой суспензии является то, что изготовленный из нее металлопро- вод обладает малой прочностью на сжатие 68 МПа, высоким коэффициентом термического расширения в интервале 20-1000°С, равным 0,54., и небольшим сроком службы 34-36 циклов погружения в расплав стали с температурой 1600°С. Кроме того, в условиях литья методом вакуумного всасывания высокая пористость такого металло- провода (она составляет 16%) приводит к подсосу воздуха через непогруженную стенку металлопровода, что вызывает брак литья по газовым раковинам. Недостатком является также необходимость спекания металлопровода при 1300°С.

Целью изобретения является увеличение срока службы металлопровода за счет увеличения прочности, термостойкости в расплаве черных металлов, уменьшение пористости металлопровода, снижение температуры обжига,

Поставленная цель достигается тем, что суспензия для электрофоретического формования металлопроводов, содержащая водный шликер кварцевого стекла и активатор спекания, дополнительно содержит кварцевое стекло зернистой фракции, а в качестве активатора спекания - нитрид бора при следующем соотношении ингредиентов, мас.%: зернистый наполнитель с размером частиц кварцевого стекла менее 0,8 34,5-46; нитрид бора 0,5-2,0; водный шликер кварцевого стекла с размером частиц менее 50 мкм остальное.

В состав суспензии для изготовления металлопроводов входит водная суспензия кварцевого стекла (шликер), наполнитель - размельченное кварцевое стекло марки КН- 531 и активатор спекания - нитрид бора.

Водный шликер получают помолом кварцевого стекла в шаровых мельницах в течение 20 ч. Для изготовления металлопроводов шликер должен иметь следующие характеристики: вязкость по ВЗ-4 75 с, влажность относительную при 20°С 21%, плотность 1,77 г/см .

Наполнитель получают помолом кусков кварцевого стекла в валковой дробилке с последующим просеиванием через механическое сито. Размер зерна наполнителя должен быть менее 0,8 мм,

Приготовление суспензии производится следующим образом.

В емкость смесителя (растворомешалка) загружают наполнитель, нитрид бора и перемешивают в течение 22 мин, затем заливают шликер и тщательно перемешивают до получения однородной массы в течение 10 мин.

Зерновой состав суспензий является одним из основных факторов, определяющих плотность упаковки массы при формовании, ее литейные свойства, а также пористость и прочность керамических изделий,

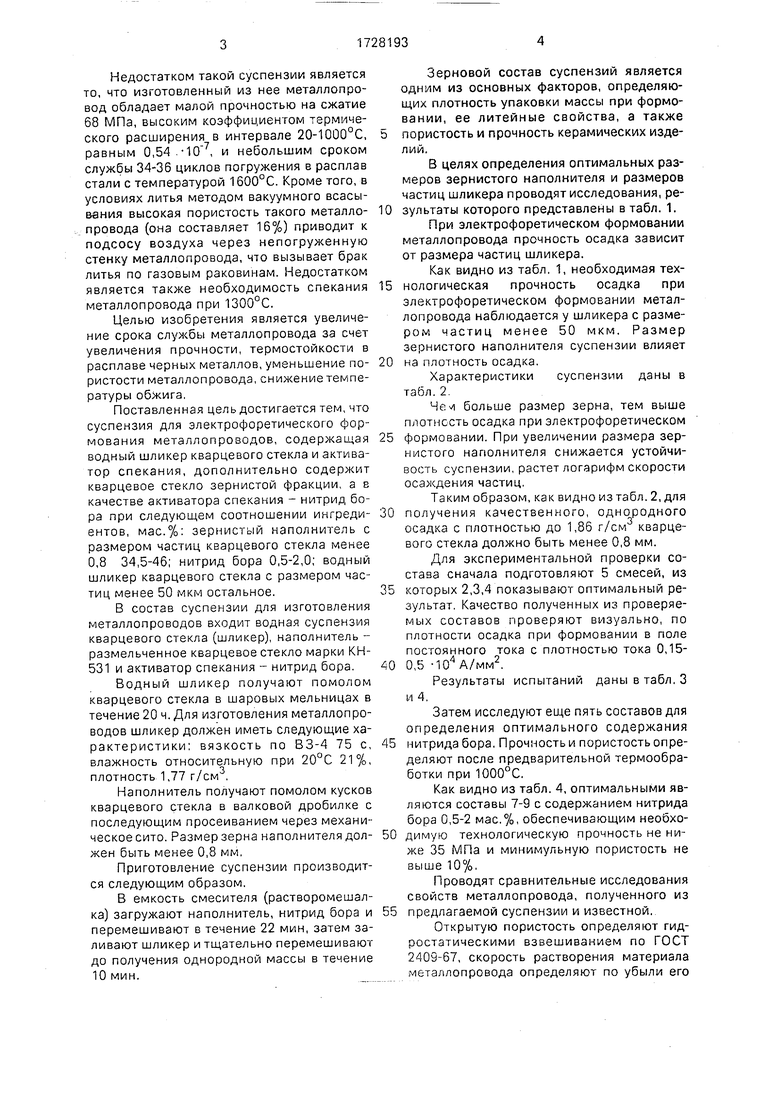

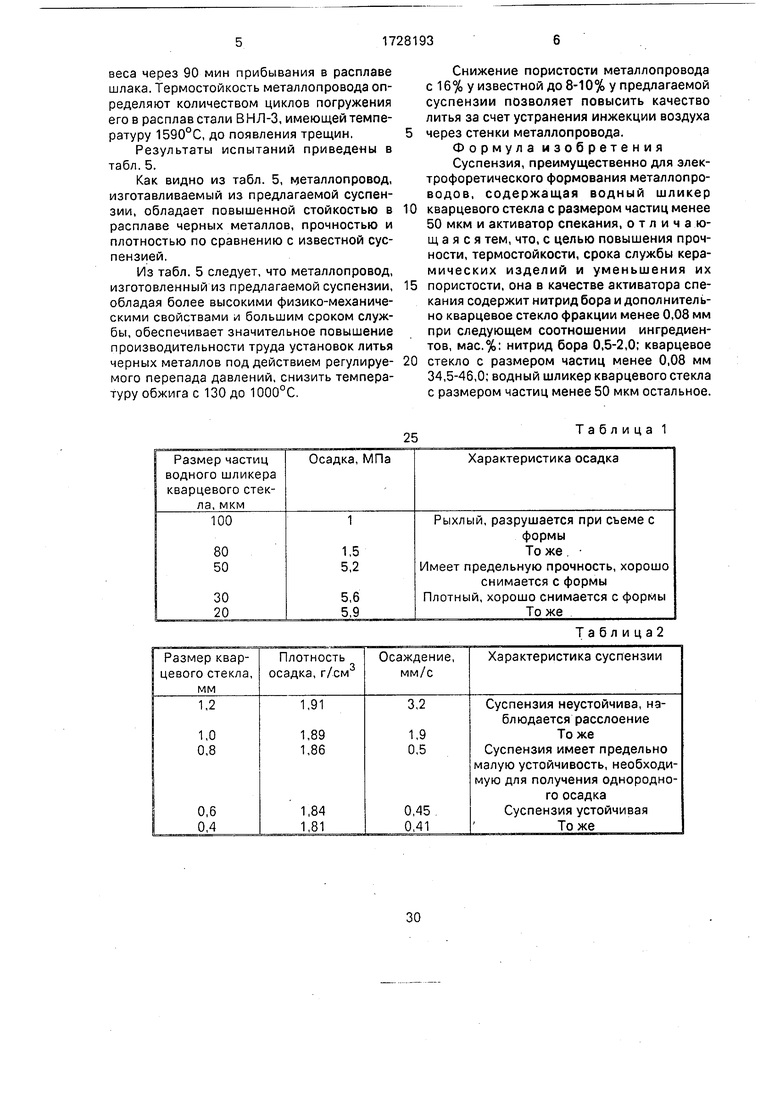

В целях определения оптимальных размеров зернистого наполнителя и размеров частиц шликера проводят исследования, ре- 0 зультаты которого представлены в табл. 1.

При электрофоретическом формовании металлопровода прочность осадка зависит от размера частиц шликера.

Как видно из табл. 1, необходимая тех- 5 нологическая прочность осадка при электрофоретическом формовании металлопровода наблюдается у шликера с размером частиц менее 50 мкм. Размер зернистого наполнителя суспензии влияет 0 на плотность осадка.

Характеристики суспензии даны в табл.2.

Hevi больше размер зерна, тем выше плотность осадка при электрофоретическом 5 формовании. При увеличении размера зернистого наполнителя снижается устойчивость суспензии,растет логарифм скорости осаждения частиц.

Таким образом, как видно из табл. 2, для 0 получения качественного, однородного осадка с плотностью до 1,86 г/см3 кварцевого стекла должно быть менее 0,8 мм.

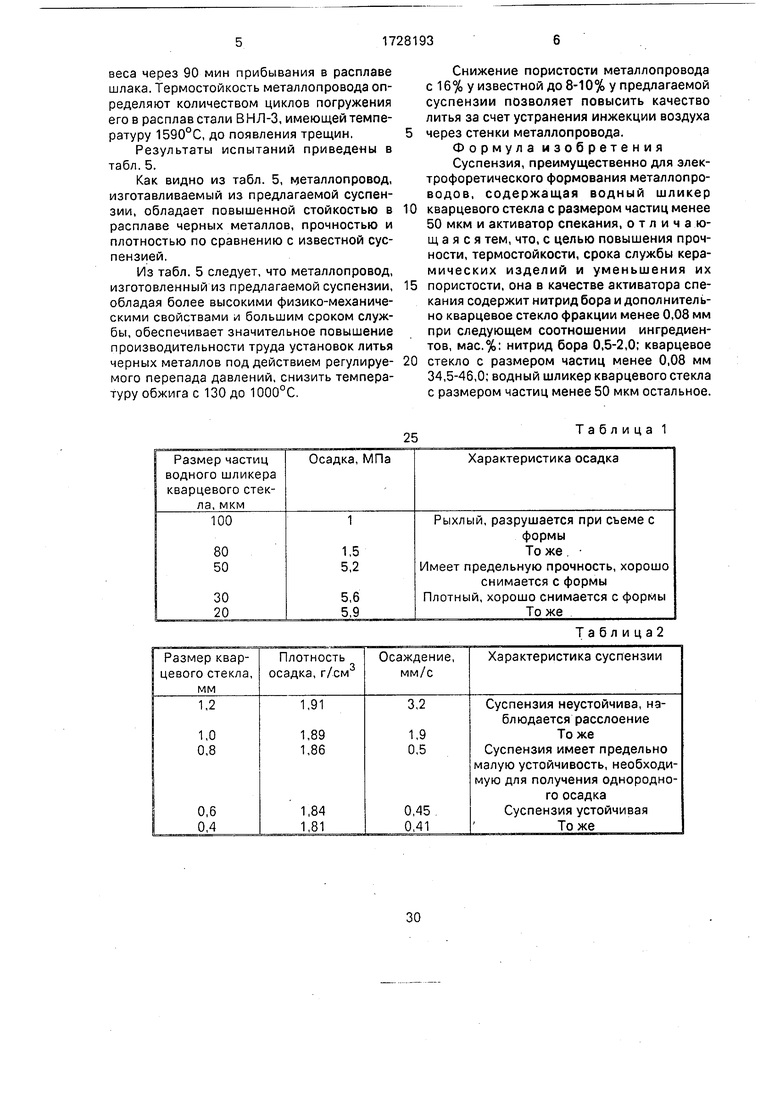

Для экспериментальной проверки состава сначала подготовляют 5 смесей, из 5 которых 2,3,4 показывают оптимальный результат. Качество полученных из проверяемых составов проверяют визуально, по плотности осадка при формовании в поле постоянного тока с плотностью тока 0,15- 0 0,5 -104А/мм2.

Результаты испытаний даны в табл. 3 и 4.

Затем исследуют еще пять составов для определения оптимального содержания 5 нитрида бора. Прочность и пористость определяют после предварительной термообработки при 1000°С.

Как видно из табл. 4, оптимальными являются составы 7-9 с содержанием нитрида бора 0,5-2 мас.%, обеспечивающим необхо- 0 димую технологическую прочность не ниже 35 МПа и минимульную пористость не выше 10%,

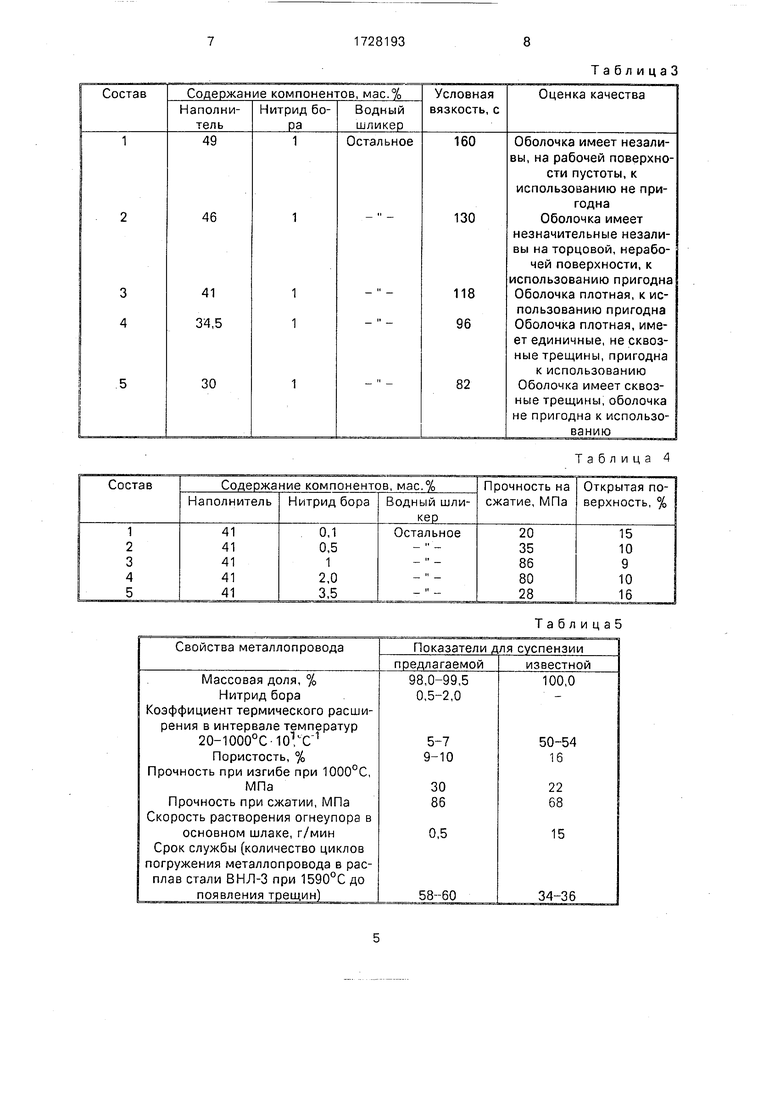

Проводят сравнительные исследования свойств металлопровода, полученного из 5 предлагаемой суспензии и известной..

Открытую пористость определяют гидростатическими взвешиванием по ГОСТ 2409-67, скорость растворения материала металлопровода определяют по убыли его

веса через 90 мин прибывания в расплаве шлака. Термостойкость металлопровода определяют количеством циклов погружения его в расплав стали ВНЛ-3, имеющей температуру 1590°С, до появления трещин.

Результаты испытаний приведе-ны в табл. 5.

Как видно из табл. 5, металлопровод, изготавливаемый из предлагаемой суспензии, обладает повышенной стойкостью в расплаве черных металлов, прочностью и плотностью по сравнению с известной суспензией.

Из табл. 5 следует, что металлопровод, изготовленный из предлагаемой суспензии, обладая более высокими физико-механическими свойствами и большим сроком службы, обеспечивает значительное повышение производительности труда установок литья черных металлов под действием регулируемого перепада давлений, снизить температуру обжига с 130 до 1000°С.

Снижение пористости металлопровода с 16% у известной до 8-10% у предлагаемой суспензии позволяет повысить качество литья за счет устранения инжекции воздуха

через стенки металлопровода.

Формула изобретения Суспензия, преимущественно для элек- трофоретического формования металлопро- водов, содержащая водный шликер

кварцевого стекла с размером частиц менее 50 мкм и активатор спекания, отличающаяся тем, что, с целью повышения прочности, термостойкости, срока службы керамических изделий и уменьшения их

пористости, она в качестве активатора спекания содержит нитрид бора и дополнительно кварцевое стекло фракции менее 0,08 мм при следующем соотношении ингредиентов, мас.%: нитрид бора 0,5-2,0; кварцевое

стекло с размером частиц менее 0,08 мм 34,5-46,0; водный шликер кварцевого стекла с размером частиц менее 50 мкм остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2012 |

|

RU2513745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| ШАРОВАЯ МЕЛЬНИЦА ДЛЯ ПОЛУЧЕНИЯ ВОДНОГО ШЛИКЕРА КВАРЦЕВОГО СТЕКЛА | 2011 |

|

RU2460582C1 |

| Способ получения высокоплотной кварцевой керамики и изделий из нее | 2016 |

|

RU2637352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2005 |

|

RU2286968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ВОДНОГО ШЛИКЕРА НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА | 2012 |

|

RU2513072C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| Способ получения кварцевой керамики и изделий из нее | 2016 |

|

RU2640326C1 |

| Способ упрочнения изделий из кварцевой керамики | 2017 |

|

RU2667969C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С РЕГУЛИРУЕМОЙ ПЛОТНОСТЬЮ | 2008 |

|

RU2365563C1 |

Изобретение м.б. использовано: суспензия для электрофоретического формирования металлопроводов, литейное производство, в частности получение металопро- водов для литья черных металлов под регулируемым перепадом давления, изготовление литейных форм и других изделий из кварцевой керамики. Сущность изобретения: металлопровод изготавливается из кварцевого стекла и дополнительно содержит нитрид бора при следующих соотношениях ингредиентов, мас.%: зернистый наполнитель с размером частиц ИКС 0.8 мм 34-46, нитрид бора 0,5-2,0, водный шликер непрозрачного кварцевого стекла с размером частиц не более 50 мкм - остальное. Суспензия устойчива. Полученные изделия имеют открытую пористость 9-10%, прочность при сжатии 35-86 МПа. 4 табл. СО с

25

Таблица 1

Та бл и ц а 2

Свойства металлопровода

Массовая доля, %

Нитрид бора

Коэффициент термического расширения в интервале температур 20-1000°C-10V C 1

Пористость, % Прочность при изгибе при 1000°С,

МПа

Прочность при сжатии, МПа Скорость растворения огнеупора в

основном шлаке, г/мин Срок службы (количество циклов погружения металлопровода в расплав стали ВНЛ-3 при 1590°С до появления трещин)

ТаблицаЗ

Таблица 4

Таблицаб

Показатели для суспензии

предлагаемой

известной

98,0-99,5 0,5-2,0

100,0

50-54

16

22

68

15

58-60

34-36

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Рыжков Н.Ф., Гинин Э.И, Литье методом вакуумного всасывания | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1992-04-23—Публикация

1990-01-25—Подача