Изобретение относится к способам получения твердых полиизоцианатов, содержащих уреиленовые группы, применяемых для получения полимеров, в первую очередь полиуретанов.

Известны способы получения изоциана- тов, содержащих уреиленовые группы, путем взаимодействия изоцианатов с водой.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения твердых полиизоцианатов, содержащих уреиленовые группы, путем взаимодействия органического полиизоцианата, растворенного в органическом растворителе, с водой и последующего отделения твердого продукта от раствора.

Недостатком данного способа является то. что в условиях его осуществления.целевой продукт образуется в виде относительно крупных частиц, что затрудняет его использование для получения полимеров.

Известны способы получения твердых полиизоцианатов, содержащих уреиленовые группы, в мелкодисперсном состоянии (например, с размерами частиц до 20 мкм). Эти решения сводятся к способам осуществления реакции образования уреиленовых

1

ю

00

ю

CJ

о

групп в условиях, когда исходный жидкий полиизоцианат диспергируют в большом избытке воды в присутствии эмульгаторов и стабилизаторов, обеспечивающих получение устойчивой эмульсии изоцианата в во- де, и катализаторов, ускоряющих его взаимодействие с водой.

Необходимость применения указанных веществ является недостатком этих способов, так как полученный продукт содержит примеси этих веществ и продуктов их взаимодействия с полиизоцианатом, что усложняет переработку полученного продукта. Кроме того, в этих способах возникает проблема обезвреживания больших количеств сточной воды, содержащей примеси указанных добавок, а также растворимых продуктов гидролиза изоцианата. Таким образом, в рамках известного уровня техники задача получения твердых полиизоцианатов, со- держащих уреиленовые группы, в мелкодисперсном состоянии решается за счет значительного усложнения процесса.

Целью изобретения является получение твердых полиизоцианатов, содержащих уреиленовые группы, в мелкодисперсном состоянии при использовании простого процесса.

Поставленная цель достигается путем взаимодействия органического полиизоци- аната, растворенного в органическом растворителе, с водой и последующего отделения твердого продукта от раствора, причем в этом способе взаимодействие по- лиизоцианата с водой осуществляют путем контакта раствора полиизоцианата с газом, содержащим пары воды.

Растворы полиизоцианатов в растворителях, не смешивающихся с водой, например в гептане, хлорбензоле, бутилацетате, жадно поглощают влагу из воздуха или инертного газа, контактирующего с раствором, В результате в растворе быстро образуется осадок мелких частиц полиизоцианата, содержащего уреиленовые группы и нерастворимого в применяемом растворителе. Скорость образования осадка пропорциональна концентрации исходного полиизоцианата в растворе, поверхности контакта раствора с газом, концентрации паров воды в газе. Степень превращения исходного полиизоцианата в растворе в конечный полиизоцианат, содержащий уреиленовые группы, определяется временем контакта раствора с газом, насыщенным па- рами воды.

Процесс может быть осуществлен путем выдерживания раствора полиизоцианата в атмосфере газа (воздуха, азота и т.п.), насыщенного парами воды, либо путем пропускания такого газа через раствор полиизоцианата. Образовавшийся твердый продукт отделяют от раствора обычными методами (фильтрованием, центрифугированием и т.п.), при необходимости промывают его растворителем, а затем высушивают. Из фильтрата и промывного раствора регенерируют путем отгонки растворитель, необходимый для промывки, а остальное количество раствора, содержащего примесь непревращенного полиизоцианата, используют для растворения новой порции полиизоцианата и нового синтеза. Таким образом, благодаря отсутствию посторон- ных добавок, предлагаемый способ позволяет осуществить замкнутый цикл по растворителю.

Пример 1. 500 г 20%-ного раствора 2,4-толуилендиизоцианата (ТДИ) в бутилацетате помещают в открытом стакане с диаметром зеркала раствора 170 мм в эксикатор над слоем воды и оставляют на 20 ч при комнатной температуре. Содержание паров воды в воздухе, находящемся в эксикаторе, 18,5 г/м . Накопившийся осадок отделяют от раствора фильтрованием на бумажном фильтре, промывают его бутилаце- татом и высушивают при 100-1 10°С. Получают 90 г продукта, содержащего по анализу 23,6%, NCO-групп, с размером частиц 10-15 мкм В ИК-спектре продукта содержатся полосы поглощения, характерные для rpynnbi-NH-CO-NH-:3310(VN-H), 1650 (. 1230 и 1215 (vc-О) .

Степень превращения ТДИ в изоциана- томочевину 97%.

Пример 2. 500 г 20%-ного раствора 4,4 -дифенилметандиизоцианата (МДИ) в бутилацетате помещают в открытом стакане с диаметром зеркала раствора 170 мм в эксикатор над слоем воды и оставляют на 20 ч при комнатной температуре. Содержание паров воды в воздухе, находящемся в эксикаторе, 18,5 г/м . Накопившийся осадок отделяют от раствора фильтрованием, промывают его бутилацетатом и высушивают при 100-110°С. Получают 80 г продукта, содержащего 14,9% NCO-групп, с размером частиц 10-15 мкм. В ИК-спектре продукта содержатся полосы поглощения, характерные для группы -NH-CO-NH-: 3300 (VN-H), 1660 ( и 1245 (vc-О) .

Степень превращения в изоцианатомо- чевину84,3%.

Пример 3. Повторяют пример 2, используя вместо бутилацетата гептан. Получают 90 г продукта, неотличающегося по содержанию NCO-групп и ИК-спектру от продукта, полученного в примере 2.

Пример 4; Повторяют пример 2, используя вместо бутилацетата хлорбензол. Получают 20 г такого же, как в примере 2, продукта.

Пример 5. Повторяют пример 2, уменьшая диаметр стакана с раствором 4,4- дифенилметандиизоцианата вдвое. Получают 40 г такого же, как в примере 2, продукта. Степень превращения МДИ в изоцианато- мочевину 42%.

Пример 6. Повторяют пример 2, используя 1000 г раствора и увеличивая вдвое концентрацию 4,4 дифенилметанди- изоцианата в растворе. Получают 160 г такого же, как в примере 2, продукта. Степень превращения МДИ в изоцианатомочевину 84,4%.

Пример 7. Повторяют пример 2, снижая вдвое концентрацию паров воды в воздухе эксикатора путем применения вместо воды 40%-ного раствора H2S04 в воде. Содержание паров воды в воздухе, находящемся в эксикаторе, 10,5 г/м3. Получают 40 г такого же, как в примере 2, продукта. Степень превращения МДИ в изоцианатомочевину 42%.

Пример 8. Повторяют пример 2, используя 1000 г раствора и увеличивая время выдержки раствора 4,4 -дифенилметан- диизоцианата над водой вдвое. Получают 158 г такого же, как в примере 2, продукта. Степень превращения МДИ в изоцианатомочевину 83,3%.

Пример 9. В 500 г 30%-ного раствора 4,4-диметилметандиизоцианата в бутила- цетате пропускают азот, насыщенный парами воды при комнатной температуре (18,5 г/м3) со скоростью 45 л/ч через барботер, представляющий собой пористую стекля- ную пластинку, позволяющую получать множество мелких пузырьков газа. Отходящий газ с целью конденсации из него бутилацетата охлаждают до -15°С. Через 5 ч раствор фильтруют. Получают 84 г влажного осадка, 326 г фильтрата и 7 г конденсата бутилацетата. Осадок высушивают при нагревании. Образовавшиеся пары бутилацетата конденсируют при -15°С. Получают 15 г конденсата бутилацетата и 67 г продукта, по содержанию N СО-групп и ИК-спектру неотличающегося от продукта, полученного в примере 2. Степень превращения исходного изоцианата в изоцианатомочевину 49,8%.

Пример 10. Повторяют пример 9, используя вместо азота двуокись углерода. Получают 85 г такого же, как в примере 9, продукта. Степень превращения исходного изоцианата в изоцианатомочевину 63,2%.

Пример 11 (сравнительный). Повторяют пример 9, пропуская азот в аналогичных условиях в 500 г расплавленного при 50°С 4,4 -дифенилметандиизоцианата (температура плавления 40°С). Через 5 ч расплав фильтруют, осадок на фильтре промывают бутилацетатом и сушат. Получают 12 г продукта, содержащего 13,5%,-NCO- групп, имеющего размеры частиц 50-150

мкм и по ИК-спектру неотличающегося от продукта, полученного в примере 2. Степень превращения исходного изоцианата в изоцианатомочевину 2,7%.

Пример 12 (сравнительный). Повторяют пример 2, используя вместо 20%-ного раствора расплавленный при 50°С 4, фенилметандиизоцианат. Через 10 ч расплав изоцианата покрывается сплошной твердой коркой продуктов реакции, препятствующей дальнейшему взаимодействию азоцианата с влагой воздуха в эксикаторе.

Пример 13 (известный). 34,8 г 2,4-то- луилендиизоцианата растворяют в 90 г эти- лацетата в колбе, снабженной мешалкой,

термометром и трубкой для отвода газа. К полученному раствору при 25°С добавляют 1,8 г НаО и выдерживают при этой температуре и при перемешивании в течении 18 ч. Получают суспензию кристаллов в растворе. Кристаллы отделяют от раствора на вакуум-фильтре, промывают 90. г этилацетата и сушат в течение 3 ч при 65°С. Получают 23,0 г кристаллов в виде кусочков с размерами 5-10 мм. Продукт содержит 25,3%

NCO-групп, степень превращения ТДИ в изоцианатомочевину 71,4%.

Пример 14. 100 г 10%-ного раствора 4,4 -дифенилметандиизоцианата в бутила- цетате хранят при комнатной температуре в

открытом стакане с площадью поверхности 110см2 над слоем 60%-ной H2S04 (содержание влаги в воздухе 3 г/м3) в течение 7 сут. Образовавшийся осадок отделяют от раствора фильтрованием и высушивают. Получают 10 г продукта, содержащего 14,8% NCO-rpynn.

Из приведенных примеров следует, что для получения полиизоцианата, содержащего группы мочевины, в мелкодисперсном состоянии достаточно раствор исходного полиизоцианата в растворителе, несмешивающемся с водой, обработать газом, содержащим пары воды. Выбирая концентрацию раствора исходного изоцианата, площадь контакта газа с раствором и концентрацию водяного пара в газе, можно осуществить взаимодействие водяного пара с растворенным изоцианатом с большой скоростью и высокой степенью превраще

| название | год | авторы | номер документа |

|---|---|---|---|

| Изоцианатная композиция для тепло- и термостойких полиуретанов и способ ее получения | 1987 |

|

SU1735330A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ФОРПОЛИМЕРА ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2003 |

|

RU2233303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРА | 2001 |

|

RU2263123C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2001 |

|

RU2268270C2 |

| УСИЛИТЕЛЬ АДГЕЗИИ ДЛЯ НЕ СОДЕРЖАЩИХ МОНОМЕРОВ РЕАКЦИОННОСПОСОБНЫХ ПОЛИУРЕТАНОВ | 2000 |

|

RU2272818C2 |

| Состав для покрытий | 1977 |

|

SU744015A1 |

| Способ получения органоминерального пеноматериала | 1987 |

|

SU1797613A3 |

| НОВЫЙ КРИСТАЛЛИЧЕСКИЙ ПЕНОМАТЕРИАЛ | 2010 |

|

RU2543180C2 |

| НОВАЯ КОМПОЗИЦИЯ ИЗ ПОЛИИЗОЦИАНАТА И ПОЛИЭФИРНОГО МОНОАМИНА | 2008 |

|

RU2484101C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 2007 |

|

RU2444536C2 |

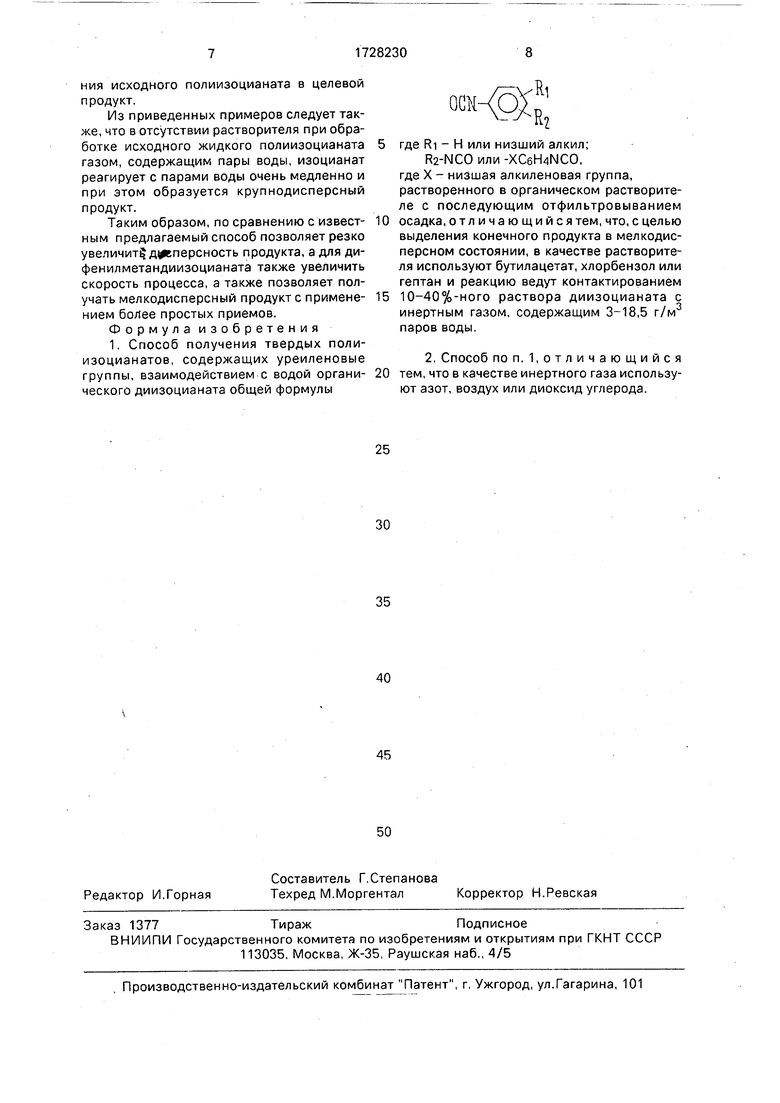

Изобретение относится к полиизоциа- натам, в частности к твердым полиизоциа- натам, содержащим группы мочевины и применяемым для получения полиуретанов. Цель - выделение продукта в мелкодисперсном состоянии. Получение ведут взаимодействием диизоцианата общей формулы OCN-CeHsRiRa, где RI - водород или низший алкил R2-NCO или X CeP4NCO, где X - низшая алкиленовая группа, растворенного в бутилацетате, хлорбензоле или гептане, с водой. Концентрация раствора диизоцианата 10-40 мас.%. Контактирование с водой осуществляют путем барботи рования через раствор азота, воздуха или диоксида углерода, насыщенного парами воды до концентрации 3-18,5 г/м газа. Конечный продукт отфильтровывают из раствора и получают осадок с размером частиц 10-15 мкм. Содержание СО-групп 14,9-23,6% от массы кристаллов. Конверсия изоцианата в мочевину 84-97%. 1 з.п. ф-лы. со С

| Arnold R.G.etal | |||

| Chemical Reviews, 1957, v, 57, ISM | |||

| p | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ЧАСТИЦ В ПОТОКЕ | 2017 |

|

RU2757185C2 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Заявка ФРГ № 3438527, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Заявка ФРГ Ns 3638148, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-04-23—Публикация

1990-05-29—Подача