Изобретение относится к легкой промышленности, в частности к устройствам для брикетирования отходов кенафа.

Известен пресс для брикетирования древесных отходов и комбикормов модели Б 8230 (Чимкентского завода прессавтома- тов), содержащий станину (корпус), привод, матрицу, два взаимно перпендикулярных штемпеля и шнек подачи сырья в камеру (матрицу) предварительного приема (сжатия) отходов. Пресс применяется на ряде предприятий не только для брикетирования древесных отходов, но и для брикетирования льняных отходов (кастры), например на Харьковской канатной фабрике. Он может

быть применен также и для брикетирования отходов кенафа.

Недостатком известного пресса является не только его высокая металлоемкость, габариты, стоимость, но и высокое потребление электрической энергии. Кроме того, несмотря на значительную потребляемую мощность, качество изготовляемых брикетов из отходов кенафа (как и из отходов кастры льна) отличается в широком диапазоне. При брикетировании мелких отходов качество выше, чем при более крупных, поэтому брикетируемые отходы должны быть тщательно подготовлены. Такая подготовка отходов не только трудоемка, но и не гаран s|

|ho

00

ю оо

СЛ

тирует полное исключение более крупных (длинных) волокон, с попаданием которых качество брикета не только пониженное, а вообще не пригодное. Несмотря на высокую энергоемкость брикет из длинных волокон оказывается спрессованным только пока находится в гнезде матрицы, с выходом из отверстия матрицы (или направляющего лотка) он сразу же расходится, т.е. распушовывается (разваливается). Указанные недостатки, особенно при малых объемах отходов, приводят к тому, что переработка(брикетирование)отходов экономически не выгодна. Поэтому в настоящее время отходы кенафа сжигают (уничтожают) на открытом воздухе, чем наносится также определенный экологический вред окружающей среде.

Известно устройство для брикетирования, выполненное в виде пресса, содержащего привод, матрицу, штемпель, шатун, двуплечий рычаг и форсунку, которая установлена в матричном канале и через трубопровод связана с гидроцилиндром. Такая конструкция несколькоуменьшает внешнее трение и позволяет при этом немного увеличить производительность, Это устройство может быть использовано и для брикетирования отходов кенафа, поэтому оно принято прототипом к предлагаемому техническому решению.

Недостаток известного устройства для брикетирования топлива в полной мере сходен с недостатком, о.писанным выше для аналога, т.е. прототипу присущи недостаточно высокий уровень качества в диапазоне используемых отходов кенафа, т.е. брикеты получаются не однородными по качественным показателям, несмотря на высокий уровень удельного усилия, приходящегося на единицу площади (брикета). Известный недостаток обусловлен конструктивной особенностью устройства, в котором нет избирательности применительно к поступающему сырью (отходов), что и обуславливает неравномерное количество брикета, несмотря на повышенный расход энергии на брикетирование, необходимый в связи с возможными поступлениями более крупных (длинных волокон) отходов кенафа. Для повышения качества при уменьшении удельного расхода энергии брикетирования целесообразно расширение функциональных возможностей устройства.

Целью изобретения является повышение качества брикета кенафа путем охрупчивания крупноволокнистого составляющего.

Для этого устройство, включающее смонтированный на основании корпус с

матричными каналами, соосно с которыми расположены горизонтальный штемпель, кинематически связанный через двуплечий рычаг с вертикальным штемпелем и

приводом, расположенный в полости загрузочный шнек с приводом и форсунки, снабжено приемником отходов кенафа, который выполнен из бункера и сообщающейся с ним камеры, нижние части

0 которых соединены с полостью загрузочного шнека, при этом бункер в верхней части имеет шарнирно расположенное наклонное решето, верхний конец которого кинематически связан с вертикальным

5 штемпелем, а нижний - входит в камеру, нижняя часть которой имеет затвор, а в верхней расположена форсунка. Кинематическая связь устройства выполнена в виде регулируемого шатуна, затвор

0 выполнен из двух расположенных внутри камеры поворотных створок, наружные концы которых имеют возвратные противовесы.

Выполненное таким образом устрой5 стводля брикетирования отходов кенафа значительно расширяет его функциональные возможности. Общий поток отходов кенафа разделяется на два (временно), из которых основной поток

0 является мелковолокнистым, составляющим с мелкой кастрой другой поток (1- 3%) - крупно(длинно)волокнистое- составляющее (с крупной кастрой). Временно отделенный поток крупноволокнистого

5 составляющего подвергается химическому охрупчиванию (через форсунку в режиме периодического ввода карбонизации, т.е. раствора соответствующего электролита). По мере накопления крупноволокнистого со0 ставляющего в секции со створками при оп- ределенном объеме (массе) створки автоматически раскрываются и охрупчен- ное составляющее объединяется с мелковолокнистым составляющим отходов

5 кенафа в момент скатывания к основанию с пазом, через который общая (объединенная) масса попадает в загрузочное шнеко- вое устройство, подающее отходы для брикетирования в матричные каналы. Ох0 рупченная масса крупноволокнистого составляющего в процессе брикетирования хорошо измельчается, т.е. становится легко брикетируемой, хорошо смешивается с основной массой отходов. Повышается ка5 чество брикетов, т.е. такие брикеты уже. неспособны к распушовке после выхода из матрицы (матричного канала). Такой процесс брикетирования требует и меньшего удельного усилия, что позволяет применять менее металлоемкое и дорогостоящее оборудование, т.е. делает процесс переработки отходов кенафа менее энергоемким и экономически выгодным.

Предлагаемое техническое решение отсутствует среди аналогов и прототипа, что позволяет сделать вывод о наличии новизны и существенных отличий. В связи с расширением функциональных возможностей устройства достигнут положительный эффект, который характеризуется не только повышением качества брикетирования, но и снижением энергозатрат, а также возможностью применения менее металлоемкого и дорогостоящего габаритного оборудования. Кроме того, конструктивная компонов- ка устройства, его простота делает возможным его изготовление в более простых условиях (например, в центральной ремонтной мастерской кенафной фабрики), что также имеет значение. Кроме того, пред- лагаемое техническое решение экономит материальные ресурсы - топливо, которое при этом уже не сжигается на открытом воздухе, а применяется для отопительных целей.

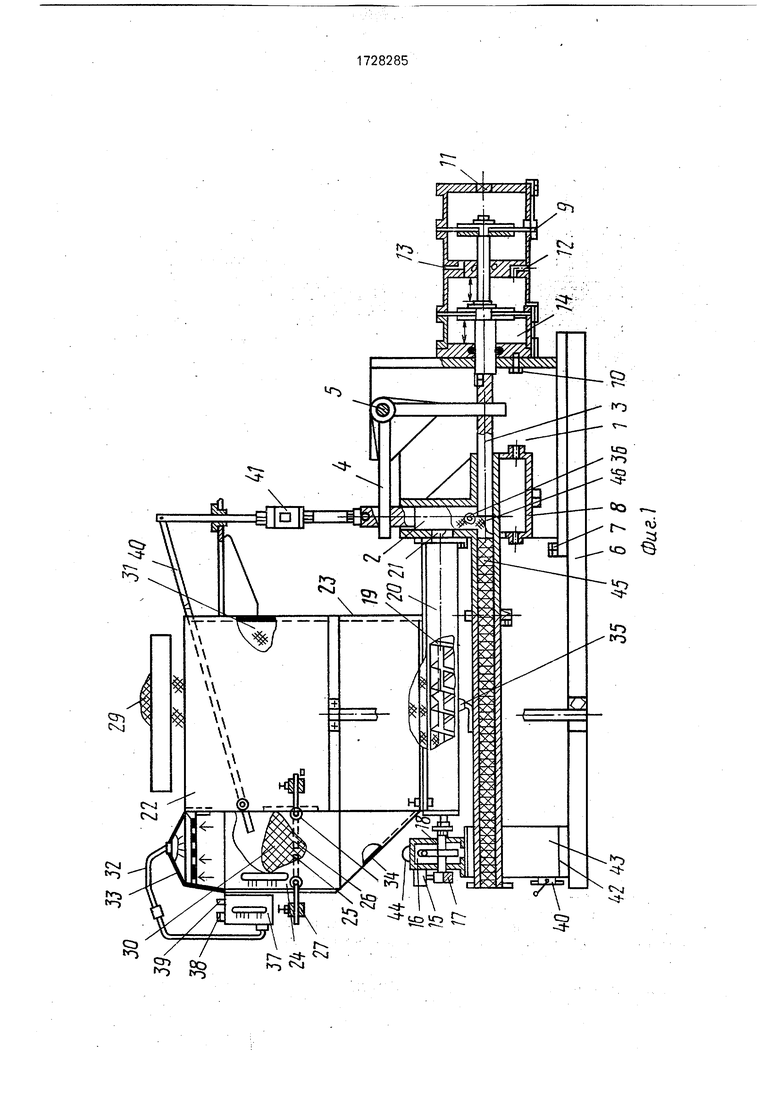

На фиг.1 изображено предлагаемое устройство для брикетирования отходов кенафа, общий вид; на фиг,2 - то же, вид сверху.

Устройство для брикетирования отхо- дов кенафа содержит корпус 1 с взаимно перпендикулярными матричными каналами, в котором установлены штемпели 2 и 3, кинематически связанные с двуплечим рычагом 4, установленным с возможностью поворота относительно оси 5, установленной в корпусе 1. Корпус 1 закрепляется на основании 6 (станина) винтами 7. К корпусу 1 прикрепляется рессиверб, который может быть подключен (в зимнее время) к паровой магистрали (общефабричной). К корпусу 1 крепится диафрагменный пневмопривод 9 с помощью винтов 10.

Пневмопривод 9 своими отверстиями 11-14 соединяется с золотниковым пневмо- распределителем 15. Пневмораспредели- тель 15 прикреплен к червячному редуктору 16 и управляется от кулачка 17 при его вращении совместно с валом 18 редуктора 16. Вал 18 соединен со шнеком 19, размещен- ным в корпусе 20 и прикрепленным к корпу- су 1 напротив загрузочного отверстия 21. Корпус 20 соединен с приемником отходов 22 по длине их скрепления. Они имеют взаимные пазы (прямоугольные). Приемник от- ходов 22 выполнен из бункера 23 и сообщающейся с ним камеры 24. Створки 25 и 26 установлены с возможностью поворота и взаимосвязаны с противовесом 27. В бункере 23 в верхней части имеется шарнирно

расположенное наклонное решето 28. Назначение приемника 22 - временно разделить поток отходов 29, которые подаются (транспортер цеховый) на брикетирование.

Целью временного разделения отходов является их сортировка на крупноволокнистое составляющее и мелкое. Крупноволокнистые отходы 30 располагаются над створками 25 и 26, мелкое составляющее отходов 31 попадает в бункер 23 и падает вниз на шнек 19. Крупноволокнистые отходы 30 временно задерживаются в камере 24 и через трубку 32 форсунки 33 опрыскиваются химическим раствором (постоянно или периодически), в результате чего они охруп- чиваются. Крупноволокнистые отходы 30 при достижении определенного объема (массы) под действием своего веса открывают створки 25 и 26, образующие затвор, и отходы падают на наклонную часть 34, сползая попадают на шнек 19 (в полость шнека), т.е. опять объединяются в общем-потоке с мелковолокнистым составляющим 31.

К корпусу 1 и 20 подходят паропроводы 35 и 36 от цехового источника пара для подачи пара в массу отходов. Емкость химического раствора 37 заправляется через крышку 38 (через отверстие в которое она ввинчивается). Емкость 37 заправляется не полностью, для того чтобы обеспечить над раствором свободное пространство, в которое подается сжатый воздух через ниппель 39,соединенный с распределителем.

Решето 28 посредством рычага 40 соединяется с регулируемым по длине шатуном 41, соединенным со штемпелем 2. С основанием 6 жестко соедйнен а плита 42 рамкой 43, на площадке которой установлен редуктор 16 с электродвигателем 44. Брикет 45 формируется из очередной порции отходов кенафа 46, поступающей через отверстие 21 корпуса 1 до его перекрытия штемпелем 2.

Устройство для брикетирования отходов кенафа работает следующим образом.

Включают вращение электродвигателя 44. При этом через редуктор 16 вращение передается шнеку 19. Одновременно при этом вращается кулачок 17, который управляет пневмораспределителем 15(т.е. производит периодические его переключения). При этом пневмопривод 9 через отверстия 11-14, соединенные с золотниковым пневмораспределителем 15, периодически срабатывает, при этом совершаются возвратно-поступательные движения штока пневмопривода 9,соединенного со штемпелем 3. Штемпель 3 одновременно приводит в колебательные движения двуплечий рычаг

4. который поворачивается относительно оси 5. Под воздействием двуплечего рычага 4 штемпель 2 также получает возвратно-поступательные перемещения в корпусе 1. При подаче отходов кенафа от цехового транспортера на наклонное решето 28 (например, с продольными пазами), которое совершает встряхивающие движения, отходы кенафа разделяются. Мелкие проваливаются вниз, падая на шнек 19, а крупные задерживаются на створках 25 и 26. Решето 28 в связи с его кинематической связью посредством рычага 40 шатуном 41 со штемпелем 2 имеет возможность периодического встряхивания, что способствует интенсификации разделения отходов на составляющие. При беспрерывно вращающемся шнеке 19 мелкосоставляющие отходы движутся в направлении отверстия 21 корпуса 1. При Открытом отверстии 21 часть отходов падает вниз (после прохода отверстия) и захватываются штемпелем 3, который перемещает отходы 46, прессуя из них брикет 45. В ходе процесса отверстие 21 корпуса 1 многократно открывается и перекрывается штемпелем 2, выполняющим роль как отсекателя, так и предварительного спрессовывателя отходов (если их в отверстие 21 успело пройти в значительном объеме).

Штемпели 2 и 3 взаимно перпендикулярны и работают в противофазах строго согласованно, т.е. если штемпель 2 идет вниз, то штемпель 3 идет вправо, и наоборот.

По мере накопления крупноволокнистых отходов 30 и их обработки химическим раствором через форсунку 33 при определенном их объеме (массе) они падают вниз через автоматически открывающиеся (заслонки) створки 25 и 26, по наклонной части 34 камеры 24 попадают на шнек 19 (полость шнека) и совместно с мелкими составляющими отходов кенафа перемещаются вправо к отверстию 21 корпуса 1. Вследствиетого что крупноволокнистые составляющие отходов 30 были охрупчены, они по ходу процесса в шнеке 19 корпуса 20 частично измельчаются. Измельчение (вследствие хрупкости) происходит также под воздействием штемпелей 2 и 3 и формирования брикета 45. Сформированные брикеты последовательно перемещаются влево и попадают в соответствующую тару или транспортное средство.

Ход процесса сопровождается предварительной подачей пара в паропроводы 35

и 36, что также способствует качеству процесса. В значительной мере качеству процесса способствует предварительное (временное) отделение крупноволокнистого составляющего отходов кенафа и их охрупчивание. Такое ведение процесса исключает брак брикета 45 при его выходе из матрицы, т.е. исключается его распушовка. В сравнении с прототипом предлагаемое техническое решение, обладает

расширенными функциональными возможностями и значительно повышается качество брикета путем охрупчивания крупноволокнистого составляющего отходов при временном их разделении и его

последующем объединении.

Предлагаемое устройство экономически эффективно, сберегает ресурсы и исключает необходимость уничтожения отходов (сжиганием), что имеет также и экологическую значимость.

Формула изобретения 1.Устройство для брикетирования отходов кенафа, включающее смонтированный

на основании корпус с матричными каналами, соосно с которыми расположен горизон- тальный штемпель, кинематически связанный через двуплечий рычаг с вертикальным штемпелем и приводом, расположенный в полости загрузочный шнек с приводом и форсунки, отличающееся тем, что, с целью повышения качества брикета кенафа путем охрупчивания крупноволокнистого составляющего, оно снабжено

приемником отходов кенафа, который выполнен из бункера и сообщающейся с ним камеры, нижние части которых соединены с полостью загрузочного шнека, при этом бункер в верхней части имеет шарнирно

расположенное наклонное решето, верхний конец которого кинематически связан с вертикальным штемпелем, а нижний входит в камеру, нижняя часть которой имеет затвор, а в верхней расположена форсунка.

2.Устройство поп..1,отличающее- с я тем, что кинематическая связь выполнена из двух расположенных внутри камеры поворотных створок, наружные концы которых имеют возвратные противовесы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для брикетирования отходов кенафа | 1990 |

|

SU1838377A3 |

| Пресс для брикетирования волокнистыхМАТЕРиАлОВ | 1979 |

|

SU842002A1 |

| Устройство для получения топливных и кормовых брикетов | 1984 |

|

SU1180276A1 |

| Пресс для брикетирования волокнистых материалов | 1982 |

|

SU1090585A2 |

| Брикетный пресс | 1982 |

|

SU1130246A1 |

| Устройство для транспортировки и переработки отходов камвольно-прядильного производства | 1990 |

|

SU1784672A1 |

| Пресс штемпельный брикетный | 1982 |

|

SU1038252A1 |

| Устройство для брикетирования топливных материалов | 1978 |

|

SU707950A1 |

| Многоканальный ротационный брикетировочный пресс | 1973 |

|

SU466129A1 |

| Линия для очистки семян кенафа | 1982 |

|

SU1119629A1 |

Изобретение относится к легкой промышленности, в частности, к устройствам для брикетирования. С целью повышения качества брикета кенафа путем охрупчива- ния крупноволокнистого составляющего, устройство включает смонтированный на основании корпус с матричными каналами, соосно с которыми расположены горизонтальный штемпель, кинематически связанный через двуплечий рычаг с вертикальным штемпелем и приводом, .расположенный в полости загрузочный шнек с приводом и форсунки, и снабжено приемником отходов кенафа, который выполнен из бункера и сообщающейся с ним камеры, нижние части которых соединены с полостью загрузочного шнека, при этом бункер в верхней части имеет шарнирно расположенное наклонное решето, верхний конец которого кинематически связан с вертикальным штемпелем, а нижний входит в камеру, н ижняя часть которой имеет затвор, а в верхней расположена форсунка. Такое выполнение устройства повышает качество брикета, состоящего из отходов кенафа, исключает брак вследствие его распушовки при выходе из канала матрицы и позволяет работать с меньшими удельными усилиями. 1 з.п.ф-лы, 2 ил. сл

| Устройство для брикетирования топливных материалов | 1978 |

|

SU707950A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-04-23—Публикация

1990-03-02—Подача