Изобретение относится к камвольно- прядильному производству, в частности к средствам транспортировки отходов (уга- ров) в фильтр-камерах с отбором крупного волокна для повторного использования в основном производстве и переработки мелкого волокна в листовой материал.

Известно устройство для изготовления волокнистого листового материала, содержащее пористую бесконечную транспортерную ленту для осаждения слоя волокнистого материала с наклонным участком, питающий канал для подачи волокнистой суспензии на наклонный участок и отверстие для удаления с транспортерной ленты избыточной воды из суспензии. Устройство выполнено так, что суспензия стекает по наклонному участку вниз противоположно направлению движения ленты. Снизу наклонного участка расположена вакуум камера для удаления через отверстие влаги из суспензии.

Недостатком известного устройства применительно к волокнистому материалу отходов Дугаров) камвольно-прядильного производства является то, что известное устройство обладает недостаточно широкими функциональными возможностями, что исключает его применение для переработки отходов (угаров) фильтр-камер

ч

00

N о

ho

Известно устройство для пневмотранспорта отходов текстильного производства, содержащее пневмопровод, загрузочную воронку, поршень установленный в загрузочной камере пневмопровода и жестко связанный с поршнем привода выполненного в виде пневмоцилиндра, имеет также приводной фиксатор и блок управления. Это устройство выбрано прототипом.

Недостатком устройства (прототипа) является еТо бгран ич нные технологические возможности при необходимости его ис- пользбвания для транспортировки отходов с их переработкой - отделением крупного волокна и переработкой мелкого волокна в листовой волокнистый материал, плиты.

Цель изобретения - расширение технологических возможностей.

Поставленная цель достигается тем, что устройство транспортировки и переработки отходов камволъно-прядильного производства содержащее пневмопривод с загрузочной воронкой, установленный в пн евмопроаоде поршень с пневмоприводом и блок управления, дополнительно снабжено обогреваемой пресс-формой и имеет установленное в воронке решето для отделения крупноволокнистой фра кции от- хоДови механизм подготовки суспензии из мелковолокнистой фракции отходов, включающий дозатор и отборник жидкости и ножевой измельчитель, при этом дозатор и отборник жидкости расположены соответ- стбенно над и под пневмопроводом и сообщаются с ним, а ножевой измельчитель - в польсти пневмопровода между дозатором и отборником, причем к торцу пневмопровода прилегает фильера для сообщения с полостью обогреваемой пресс-формы. При этом обогреваемая пресс-форма выполнена полнораздвижной и соединенной со спаренным трехштоковым пневмоцилиндром, а решето установлено с возможностью возвратно-поступательного перемещения.

Выполненное таким образом устройство позволяет использовать отходы камволь- но-прядильного производства более чем на 90%. При этом из отходов отделяется более крупные волокна для повторного использования, а мелкие после очистки и дальнейшего измельчения прессуются и спекаются в плиты,

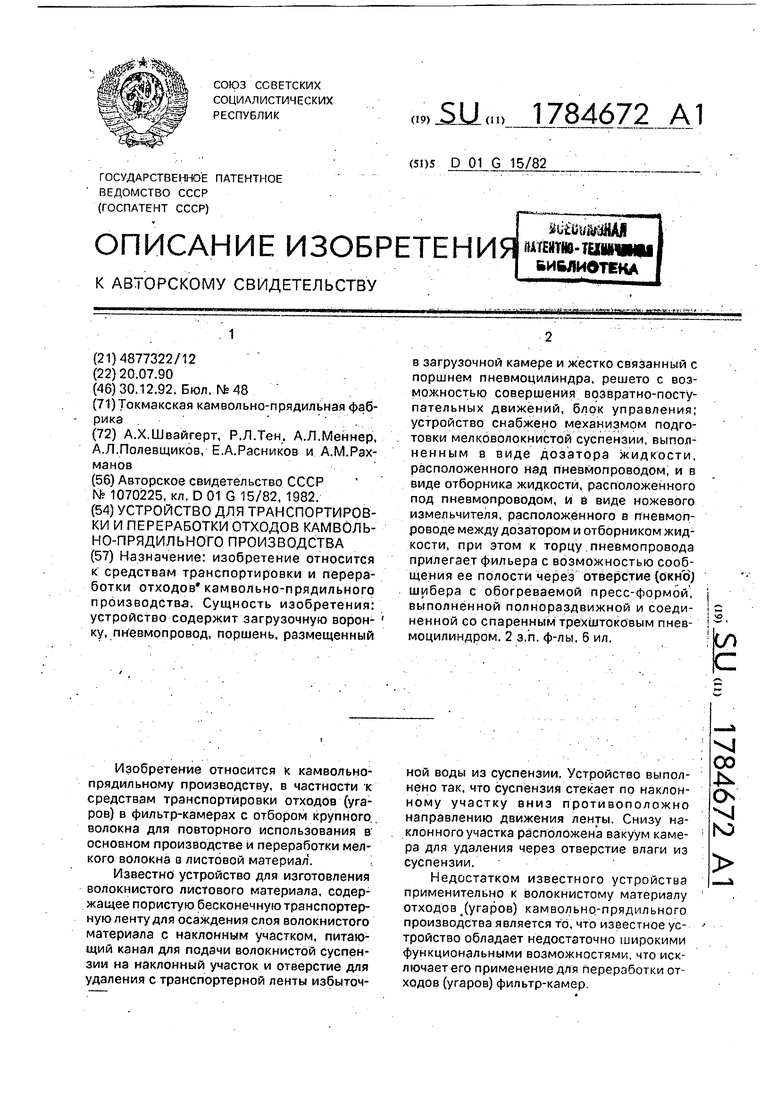

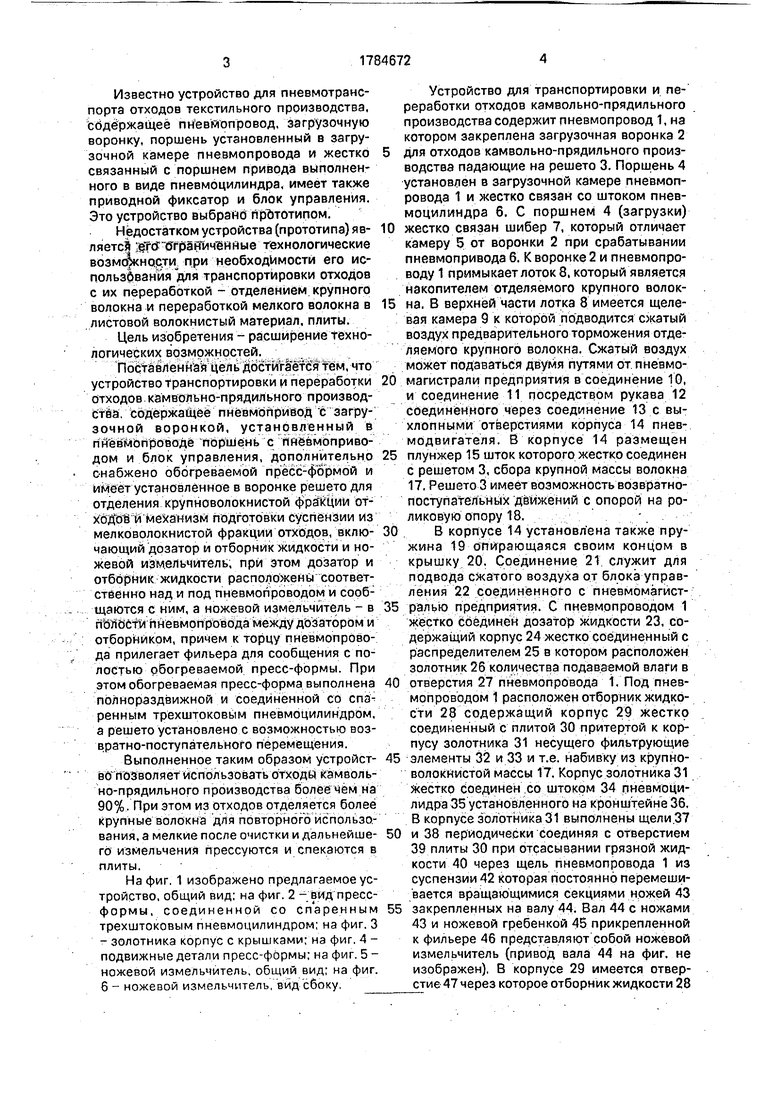

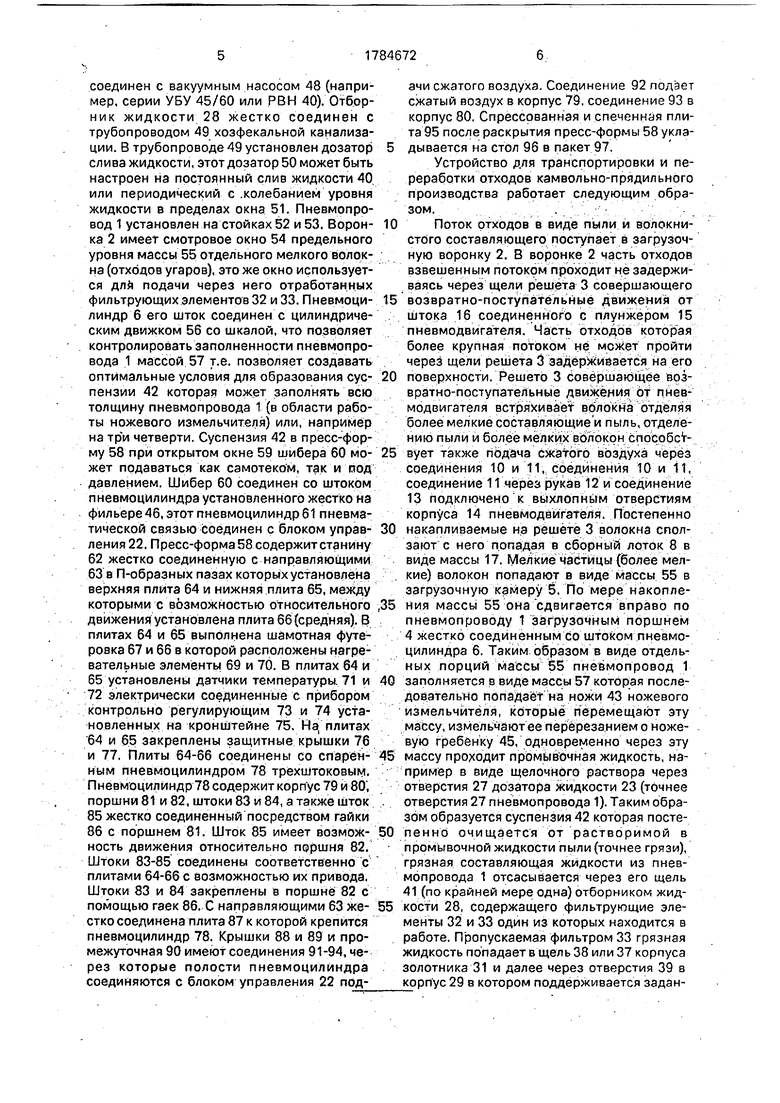

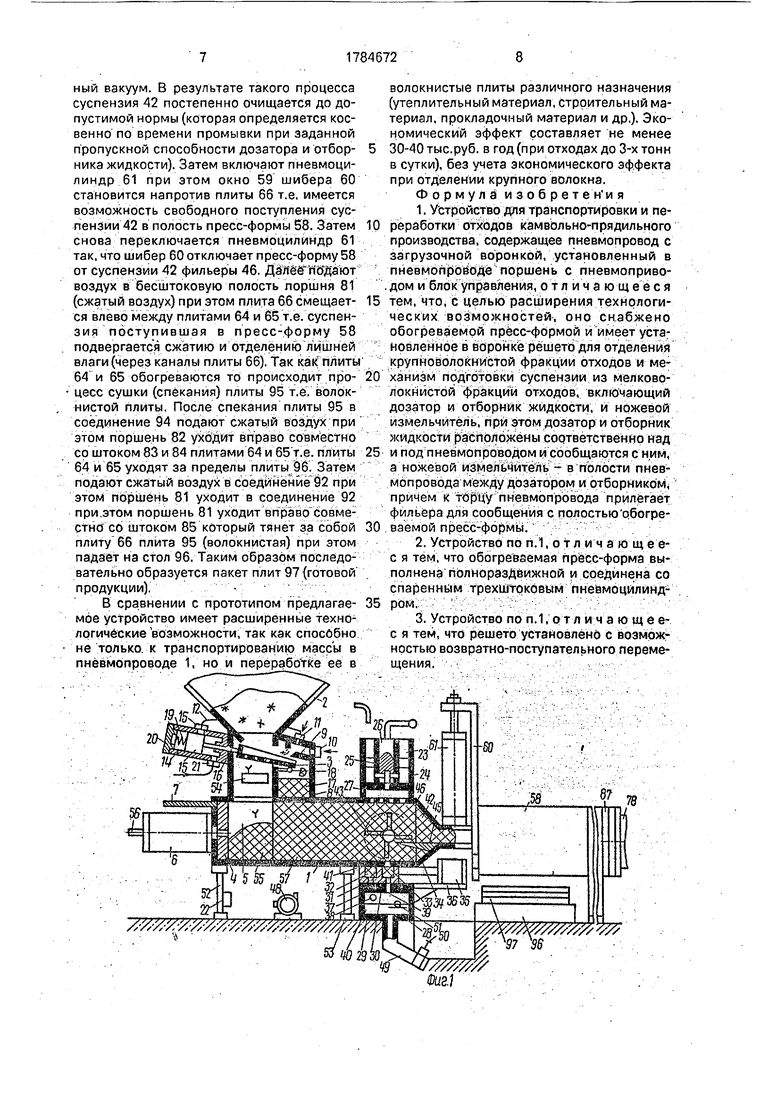

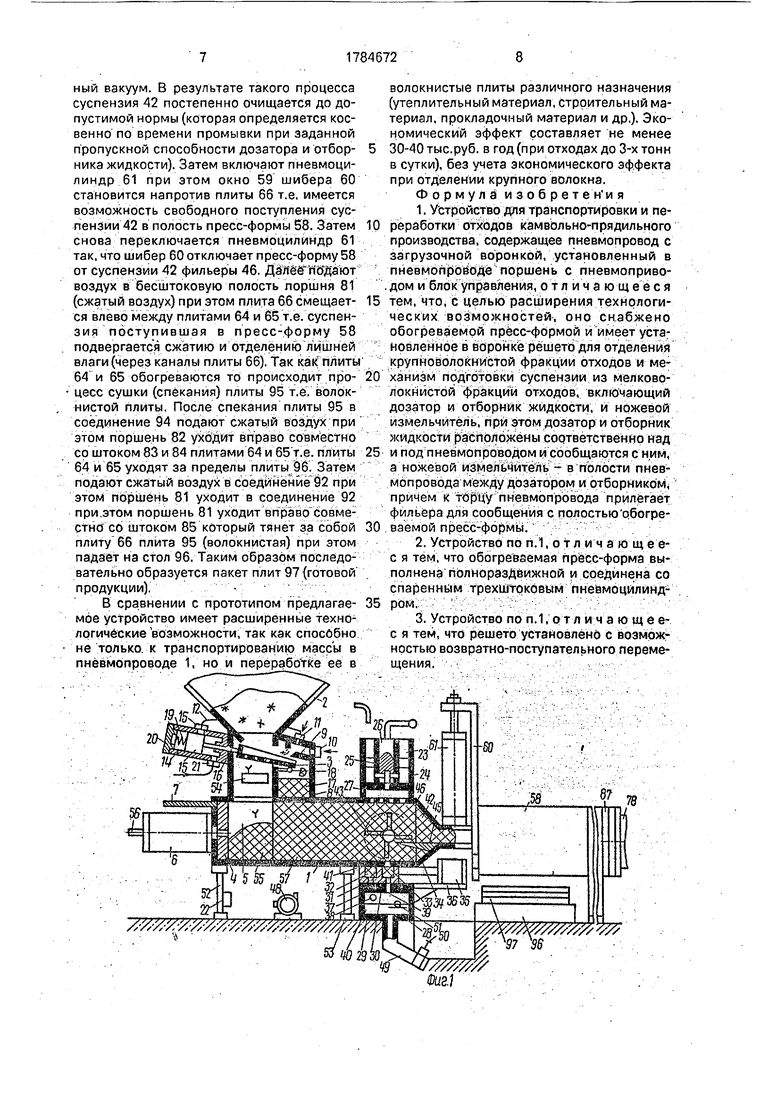

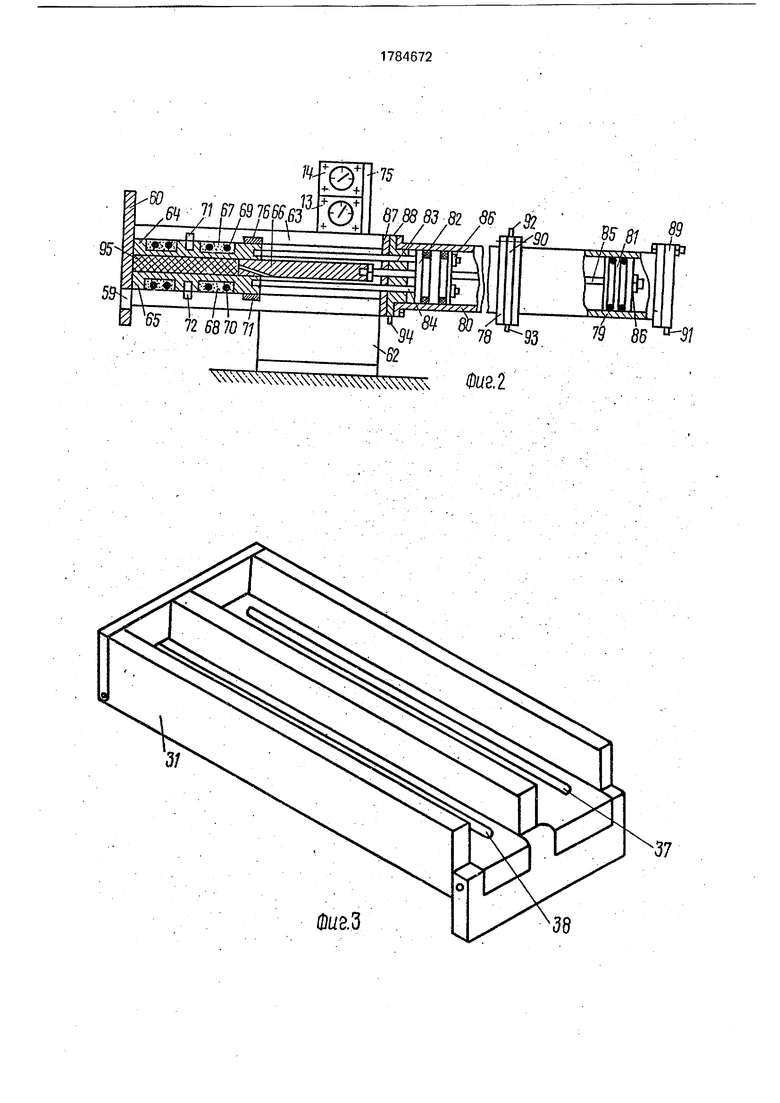

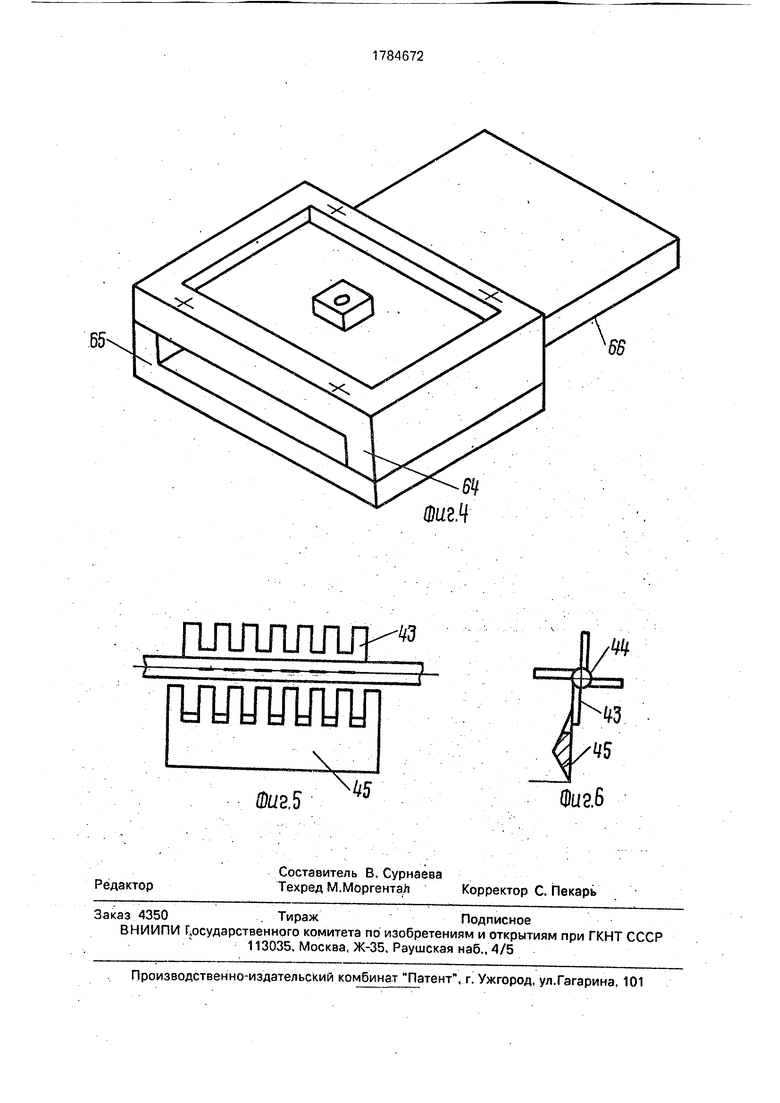

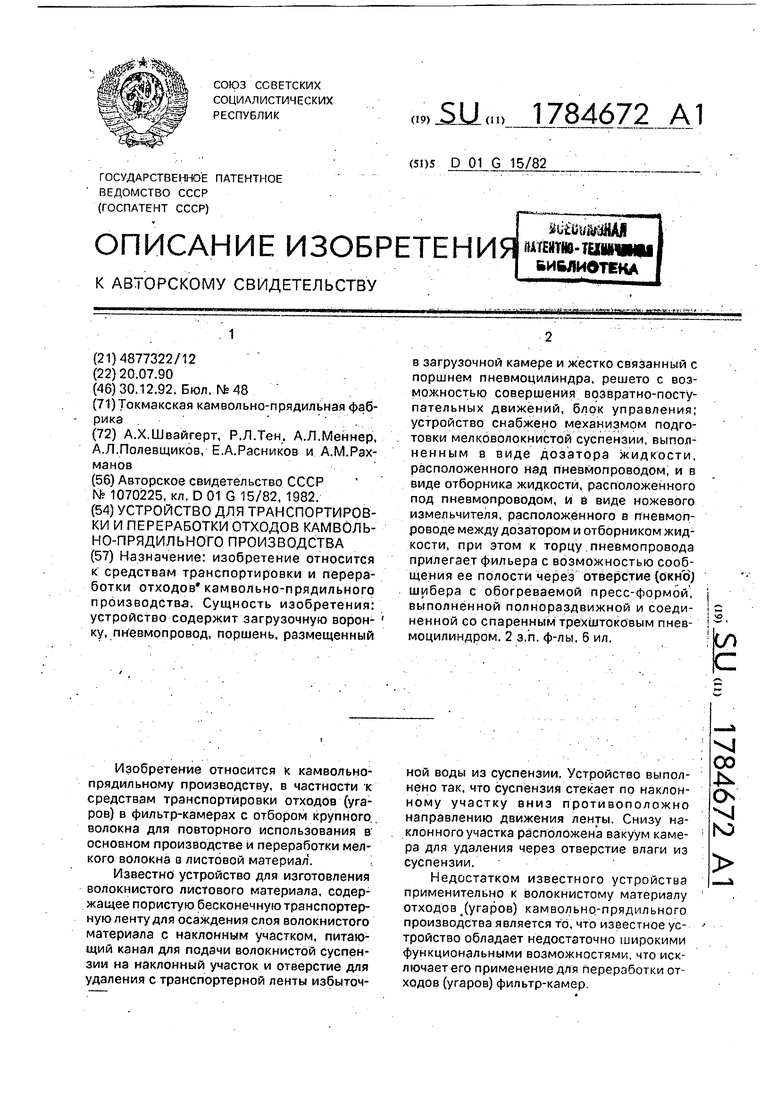

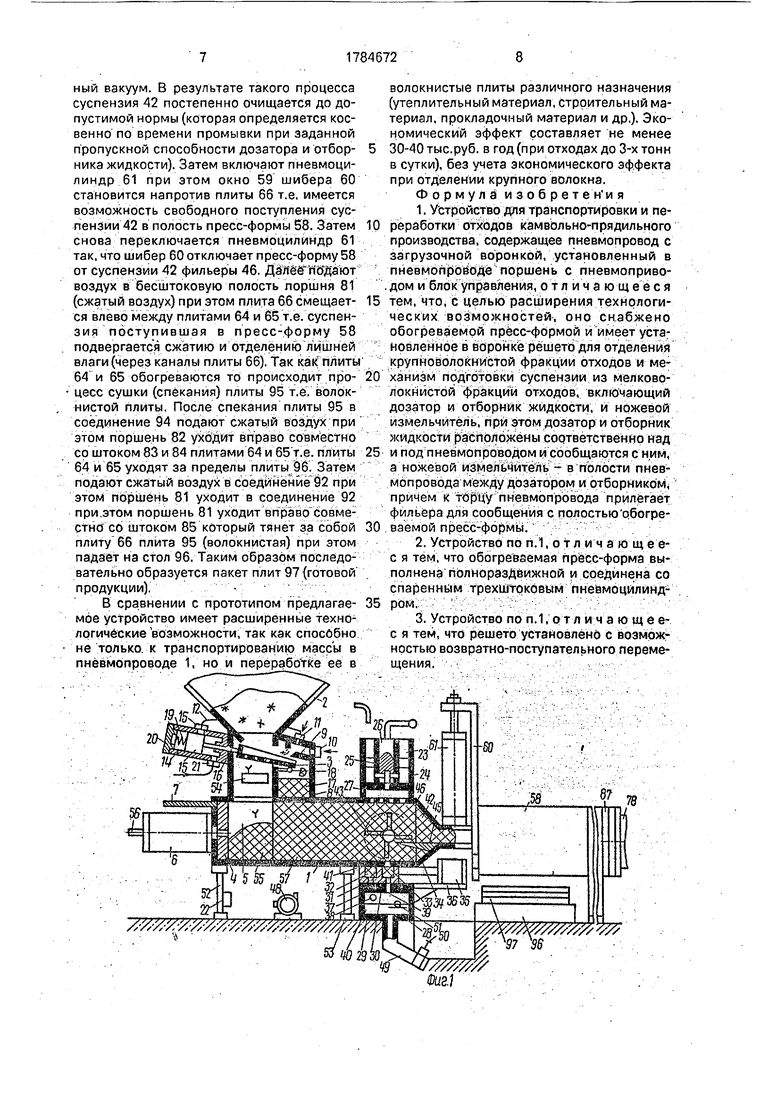

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - вид пресс- формы, соединенной со сп аренным трехштоковым пневмоцилиндром, на фиг. 3 - золотника корпус с крышками; на фиг. 4 - подвижные детали пресс-формы; на фиг. 5 - ножевой измельчитель, общий вид; на фиг. б - ножевой измельчитель вид сбоку

Устройство для транспортировки и переработки отходов камвольно-прядильного производства содержит пневмопровод 1, на котором закреплена загрузочная воронка 2

для отходов камвольно-прядильного производства падающие на решето 3. Поршень 4 установлен в загрузочной камере пневмопровода 1 и жестко связан со штоком пневмоцилиндра б, С поршнем 4 (загрузки)

0 жестко связан шибер 7, который отличает камеру 5 от воронки 2 при срабатывании пневмопривода 6. К воронке 2 и пневмопроводу 1 примыкает лоток 8, который является накопителем отделяемого крупного волок5 на. В верхней части лотка 8 имеется щелевая камера 9 к которой подводится сжатый воздух предварительного торможения отделяемого крупного волокна. Сжатый воздух может подаваться двумя путями от пневмо0 магистрали предприятия в соединение 10, и соединение 11 посредством рукава 12 соединенного через соединение 13 с выхлопными отверстиями корпуса 14 пнев- модвигателя. В корпусе 14 размещен

5 плунжер 15 шток которого жестко соединен с решетом 3, сбора крупной массы волокна 17, Решето 3 имеет возможность возвратно- поступательных движений с опорой на роликовую опору 18.

0 В корпусе 14 установлена также пружина 19 опирающаяся своим концом в крышку 20. Соединение 21 служит для подвода сжатого воздуха от блока управления 22 соединенного с пневмомагист5 ралью предприятия. С пневмопроводом 1 жестко соединен дозатор жидкости 23, содержащий корпус 24 жестко соединенный с распределителем 25 в котором расположен золотник 26 количества подаваемой влаги в

0 отверстия 27 пневмопровода 1. Под пневмопроводом 1 расположен отборник жидкости 28 содержащий корпус 29 жестко соединенный с плитой 30 притертой к корпусу золотника 31 несущего фильтрующие

5 элементы 32 и 33 и т.е. набивку из крупноволокнистой массы 17. Корпус золотника 31 жестко соединен со штоком 34 пневмоци- лидра 35 установленного на кронштейне 36, В корпусе золотника 31 выполнены щели 37

0 и 38 периодически соединяя с отверстием 39 плиты 30 при отсасывании грязной жидкости 40 через щель пневмопровода 1 из суспензии 42 которая постоянно перемешивается вращающимися секциями ножей 43

5 закрепленных на валу 44. Вал 44 с ножами 43 и ножевой гребенкой 45 прикрепленной к фильере 46 представляют собой ножевой измельчитель (привод вала 44 на фиг. не изображен), В корпусе 29 имеется отвер- стие 47 через которое отборник жидкости 28

соединен с вакуумным насосом 48 (например, серии УБУ 45/60 или РВН 40). Отборник жидкости 28 жестко соединен с трубопроводом 49 хозфекальной канализации. В трубопроводе 49 установлен дозатор слива жидкости, этот дозатор 50 может быть настроен на постоянный слив жидкости 40 или периодический с колебанием уровня жидкости в пределах окна 51. Пневмопровод 1 установлен на стойках 52 и 53, Ворон- ка 2 имеет смотровое окно 54 предельного уровня массы 55 отдельного мелкого волокна (отходов угаров), это же окно используется для подачи через него отработанных фильтрующих элементов 32 и 33. Пневмоци- линдр 6 его шток соединен с цилиндрическим движком 56 со шкалой, что позволяет контролировать заполненности пневмопровода 1 массой 57 т.е. позволяет создавать оптимальные условия для образования сус- пензии 42 которая может заполнять всю толщину пневмопровода 1 (в области работы ножевого измельчителя) или, например на три четверти. Суспензия 42 в пресс-форму 58 при открытом окне 59 шибера 60 мо- жет подаваться как самотеком, так и под давлением. Шибер 60 соединен со штоком пневмоцилиндра установленного жестко на фильере 46, этот пневмоцилиндр 61 пневматической связью соединен с блоком управ- ления22. Пресс-форма 58 содержит станину

62жестко соединенную с направляющими

63в П-образных пазах которых установлена верхняя плита 64 и нижняя плита 65, между которыми с возможностью относительного движения установлена плита 66 (средняя). В плитах 64 и 65 выполнена шамотная футеровка 67 и 66 в которой расположены нагревательные элементы 69 и 70. В плитах 64 и

65 установлены датчики температуры 71 и 72 электрически соединенные с прибором контрольно регулирующим 73 и 74 установленных на кронштейне 75, На, плитах

64и 65 закреплены защитные крышки 76

и 77. Плиты 64-66 соединены со спарен- ным пневмоцилиндром 78 трехштоковым. Пневмоцилиндр 78 содержит корпус 79 и 80, поршни 81 и 82, штоки 83 и 84, а также шток

85жестко соединенный посредством гайки

86с поршнем 81. Шток 85 имеет возмож- ность движения относительно поршня 82, Штоки 83-85 соединены соответственно с плитами 64-66 с возможностью их привода. Штоки 83 и 84 закреплены в поршне 82 с помощью гаек 86. С направляющими 63 же- стко соединена плита 87 к которой крепится пневмоцилиндр 78. Крышки 88 и 89 и промежуточная 90 имеют соединения 91-94, через которые полости пневмоцилиндра соединяются с блоком управления 22 подачи сжатого воздуха. Соединение 92 подает сжатый воздух в корпус 79. соединение 93 в корпус 80. Спрессованная и спеченная плита 95 после раскрытия пресс-формы 58 укладывается на стол 96 в пакет 97.

Устройство для транспортировки и переработки отходов камвольно-прядильного производства работает следующим образом.

Поток отходов в виде пыли и волокнистого составляющего поступает в загрузочную воронку 2. В воронке 2 часть отходов взвешенным потоком проходит не задерживаясь через щели решета 3 совершающего возвратно-поступательные движения от штока 16 соединенного с плунжером 15 пневмодвигателя. Часть отходов которая более крупная потоком не может пройти через щели решета 3 задерживается на его поверхности. Решето 3 совершающее возвратно-поступательные движения от пневмодвигателя встряхивает волокна отделяя более мелкие составляющие и пыль, отделению пыли и более мелких волокон способствует также подача сжатого воздуха через соединения 10 и 11, соединения 10 и 11, соединение 11 через рукав 12 и соединение 13 подключено к выхлопным отверстиям корпуса 14 пневмодвигателя. Постепенно накапливаемые на решете 3 волокна сползают с него попадая в сборный лоток 8 в виде массы 17. Мелкие частицы (более мелкие) волокон попадают в виде массы 55 в загрузочную камеру 5. По мере накопления массы 55 она сдвигается вправо по пневмопроводу 1 загрузочным поршнем 4 жестко соединенным со штоком пневмоцилиндра 6. Таким образом в виде отдельных порций массы 55 пневмопровод 1 заполняется в виде массы 57 которая последовательно попадает на ножи 43 ножевого измельчителя, которые перемещают эту массу, измельчают ее перерезанием о ножевую гребенку 45, одновременно через эту массу проходит промывочная жидкость, например в виде щелочного раствора через отверстия 27 дозатора жидкости 23 (точнее отверстия 27 пневмопровода 1). Таким образом образуется суспензия 42 которая постепенно очищается от растворимой в промывочной жидкости пыли (точнее грязи), грязная составляющая жидкости из пневмопровода 1 отсасывается через его щель 41 (по крайней мере одна) отборником жидкости 28, содержащего фильтрующие элементы 32 и 33 один из которых находится в работе. Пропускаемая фильтром 33 грязная жидкость попадает в щель 38 или 37 корпуса золотника 31 и далее через отверстия 39 в корпус 29 в котором поддерживается заданный вакуум. В результате такого процесса суспензия 42 постепенно очищается до допустимой нормы (которая определяется косвенно по времени промывки при заданной пропускной способности дозатора и отбор- ника жидкости). Затем включают пневмоци- линдр 61 при этом окно 59 шибера 60 становится напротив плиты 66 т.е. имеется возможность свободного поступления суспензии 42 в полость пресс-формы 58. Затем снова переключается пневмоцилиндр 61 так, что шибер 60 отключает пресс-форму 58 от суспензии 42 фильеры 46. Дёл ее подают воздух в бесштоковую полость поршня 81 (сжатый воздух) при этом плита 66 смещает- ся влево между плитами 64 и 65 т.е. суспен- зия поступившая в пресс-форму 58 подвергается сжатию и отделению лишней влаги (через каналы плиты 66). Так как плиты 64 и 65 обогреваются то происходит про- цесс сушки (спбкания) плиты 95 т.е. волокнистой плиты. После спекания плиты 95 в соединение 94 подают сжатый воздух при этом поршень 82 уходит вправо совместно со штоком 83 и 84 плитами 64 и 65 т.е. плиты 64 и 65 уходят за пределы плиты 96. Затем подают сжатый воздух в соединение 92 при этом поршень 81 уходит в соединение 92 при этом поршень 81 уходит вправо совместно со штоком 85 который тянет за собой плиту 66 плита 95 (волокнистая) при этом падает на стол 96. Таким образом последовательно образуется пакет плит 97 {готовой продукции).

В сравнении с прототипом предлагав- мое устройство имеет расширенные технологические возможности, так как способно не только к транспортированию массы в пневмопроводе 1, но и переработке ее в

волокнистые плиты различного назначения (утеплительный материал, строительный материал, прокладочный материал и др,). Экономический эффект составляет не менее 30-40 тыс.руб. в год (при отходах до 3-х тонн в сутки), без учета экономического эффекта при отделении крупного волокна. Формула изобретен ия

1.Устройство для транспортировки и переработки отходов камвольно-прядильного производства, содержащее пневмопровод с загрузочной воронкой, установленный в пневмопроводе поршень с пневмоприво. дом и блок управления, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено обогреваемой пресс-формой и имеет установленное в воронке решето для отделения крупноволокнистой фракции отходов и механизм подготовки суспензии из мелковолокнистой фракции отходов, включающий дозатор и отборник жидкости, и ножевой измельчитель, при этом дозатор и отборник жидкости расположены соответственно над и под пневмопроводом и сообщаются с ним, а ножевой измельчитель - в полости пневмопровода между дозатором и отборником, причем к торцу пневмопровода прилегает фильера для сообщения с полостью обогреваемой пресс-формы.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что обогреваемая пресс-форма выполнена полнораздвижной и соединена со спаренным трехштоковым пневмоцилинд- ром.

3.Устройство по п.1, от л и ч а ю щ е е- с я тем, что решето установлено с возможностью возвратно-поступательного перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пневмотранспорта отходов текстильного производства | 1988 |

|

SU1601221A1 |

| Способ подготовки волокнистого материала для производства формованных изделий | 1987 |

|

SU1601254A1 |

| СПОСОБ ПРОИЗВОДСТВА АЦЕТИЛЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1998 |

|

RU2138586C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОРТИРОВАННЫХ БЫТОВЫХ ОТХОДОВ В ТОПЛИВНЫЕ БРИКЕТЫ | 2012 |

|

RU2492158C1 |

| Линия производства кормовой белковой добавки из отходов хромовых кож | 2017 |

|

RU2654109C2 |

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| Автомат для таблетирования волокнистых материалов | 1975 |

|

SU551179A1 |

| Способ изготовления изделий из пластмассы с усиливающими волокнами и устройство для его осуществления | 1986 |

|

SU1801091A3 |

| Линия изготовления плитных материалов | 1986 |

|

SU1423388A1 |

| Дробилка для изготовления стружки из щепы и кусковых древесных отходов | 1990 |

|

SU1754454A1 |

Назначение: изобретение относится к средствам транспортировки и переработки отходов камвольно-прядильного производства. Сущность изобретения: устройство содержит загрузочную воронку, пневмопровод, поршень, размещенный в загрузочной камере и жестко связанный с поршнем пневмоцилиндра, решето с возможностью совершения возвратно-поступательных движений, блок управления; устройство снабжено механизмом подготовки мелковолокнистой суспензии, выполненным в виде дозатора жидкости, расположенного над пневмопроводом, и в виде отборника жидкости, расположенного под пневмопроводом, и в виде ножевого измельчителя, расположенного в пневмопроводе между дозатором и отборником жидкости, при этом к торцу пневмопровода прилегает фильера с возможностью сообщения ее полости через отверстие (окно} шибера с обогреваемой пресс-формой, выполненной полнораздвижной и соединенной со спаренным трехштоковым пнев- моцилиндром. 2 з.п. ф-лы, 6 ил. сл

J8

87

79

У/Ж/Ж////// / //

// Л7 V)Ј

W У6 ////////У

total

CN

Г

ю

т

00

/ ТчЯ

Т и

CD

со го

ттт

te.5

Ч5

Я

ФмЦ

| Устройство для пневмотранспорта отходов текстильного производства | 1982 |

|

SU1070225A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-30—Публикация

1990-07-20—Подача