Изобретение относится к технологии электромашиностроения, в частности к контролю давления прессования активной стали статора крупных электрических машин, например турбогенераторов.

Известен способ диагностики прессовки шихтованного сердечника магнитопро- вода с помощью измерения магнитных характеристик в диагностируемой зоне и их сопротивления с экспериментально установленной зависимостью между усилием прессовки и аксиальной составляющей магнитной индукции.

Известен также способ диагностики состояния прессовки сердечника статора электрической машины с помощью определения давления прессования по приведенному соотношению с использованием эмпирического коэффициента жесткости закрепления лобовых частей обмотки статора и на основании измерений усилий предварительного сжатия упругих элементов, устанавливаемых на призмы статора, величины перемещения упругих элементов при предварительном сжатии и величины аксиального перемещения торцов нажимных плит после установки упругих элементов в электрическую машину в рабочее положение.

Наиболее близким к предлагаемому по технической сути является способ диагностики состояния прессовки сердечника статора электрической машины с помощью определения давления прессования из приведенного выше соотношения с использованием коэффициента жесткости закрепления лобовых частей обмотки статора, найденного на основе измерений смещений нажимной плиты при нагревах обмотки статора в специальных опытах, проведенных после установки упругих элементов в электрическую машину в рабочее положение.

Недостатком данного способа является недостаточная точность определения жесткости закрепления лобовых частей и давления прессования сердечника статора вследствие неучета влияния закрепления обмотки статора в пазу и взаимного смещения нажимной плиты и корзины лобовых частей, а также неучета изменения длины активной стали при тепловых деформациях статора.

Целью изобретения является повышение качества диагностики путем увеличения точности.

Цель достигается повышением- надежности турбогенераторов путем улучшения эксплуатационного обслуживания.

Сущность изобретения состоит в том, что при определении давления прессования

дополнительно на основе экспериментальных значений смещения нажимной плиты и температуры обмотки статора в опытах нагрева обмотки при расклиненной пазовой

части обмотки в торцовой зоне магнитопро- вода с учетом закрепления обмотки статора в пазу и изменения длины активной стали определяется значение жёсткости закрепления лобовой части обмотки статора, а при

определении давления прессования активной стали кроме уточненной жесткости закрепления лобовых частей учитывается взаимное смещение корзины лобовых частей и нажимной плиты.

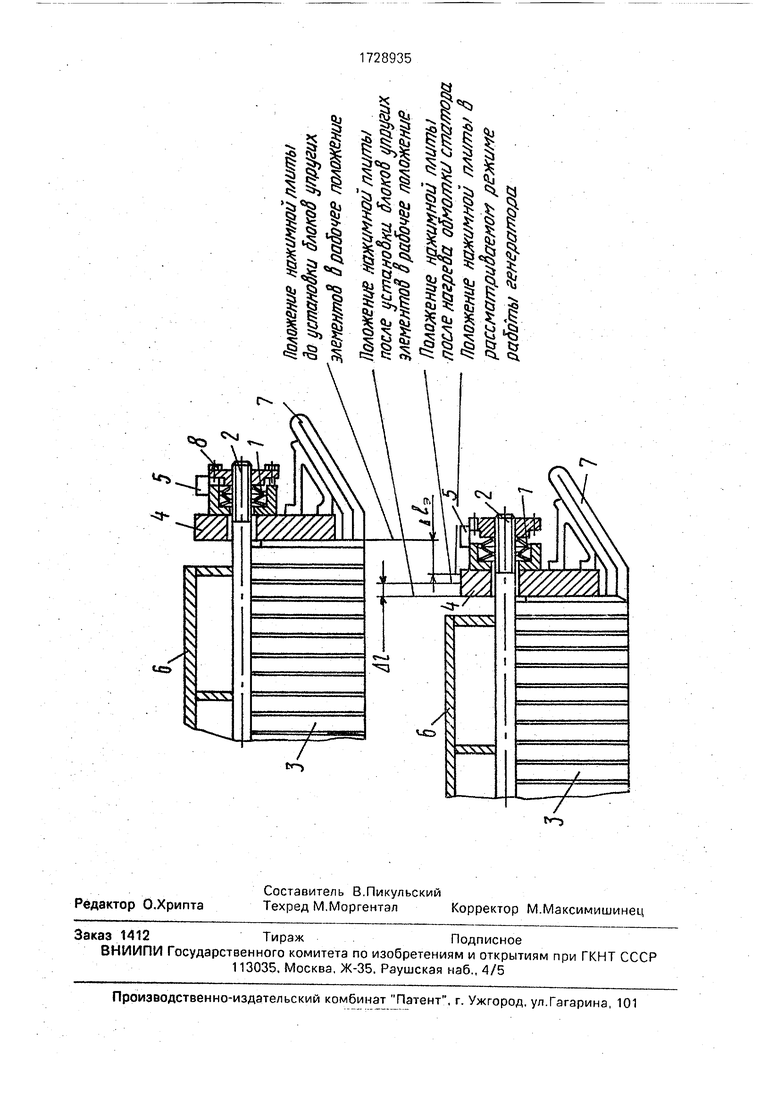

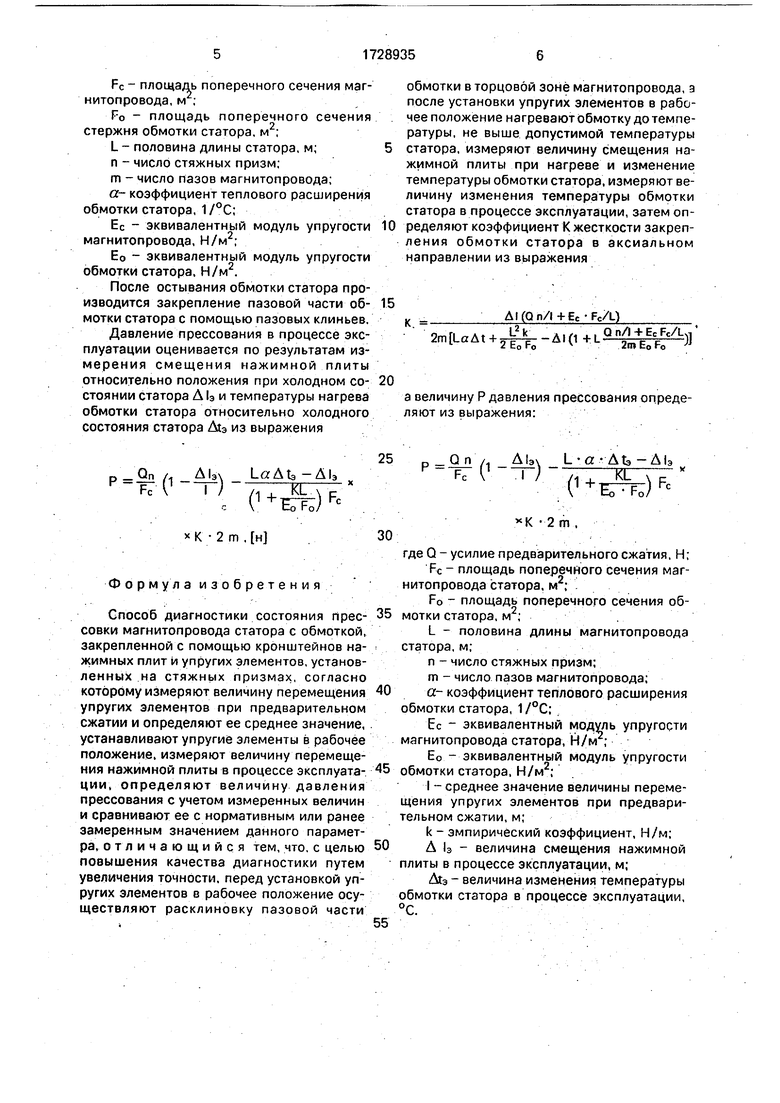

На чертеже представлен статор до и после установки блоков упругих элементов в рабочее положение, продольный разрез торцовой зоны.

Предварительно блоки упругих элементов 1 перед установкой на торцы призм 2 сжимают усилием Q, соответствующим номинальной величине давления прессования активной стали 3, фиксируются величины предварительного сжатия I. В поджатом состоянии блоки упругих элементов устанавливают на торцы призм, выбирая зазоры между нажимной плитой 4 и блоками упругих элементов.

На статор электрической машины, например, корпус блока упругих элементов, устанавливается по крайней мере один датчик 5 линейных перемещений, фиксирующий аксиальные смещения нажимной: плиты относительно деталей корпуса 6, например стяжных призм. Удаляют пазовые клинья в торцовой зоне статора. Производят освобождение предварительно сжатых упругих элементов от фиксирующих болтов 7.

Выполняют нагрев обмотки статора, например, в режиме установившегося трехфазного короткого замыкания или от постороннего источника тока и измеряют изменение температуры обмотки At и смещение нажимной плиты ДI. По результатам измерений определяют коэффициент К жесткости закрепления обмотки статора в аксиальном направлении из выражения

Ai(Qn/i+Ec -FC/L)

unfLttAfl L2|t Alf1 , .Qn/t+EcFe/Ui

miLaat + -g-j- ai(i+L2ra Eo Fo )J

где k - эмпирический коэффициент, Н/м2: Q-усилие предварительного сжатия, Н;

Fc - площадь поперечного сечения маг- нитопровода, м ;

FO - площадь поперечного сечения стержня обмотки статора, м2;

L - половина длины статора, м;

п - число стяжных призм;

m - число пазов магнитопровода;

а- коэффициент теплового расширения обмотки статора, 1/°С;

ЕС эквивалентный модуль упругости магнитопровода, Н/м ;

Ео эквивалентный модуль упругости обмотки статора. Н/м2.

После остывания обмотки статора производится закрепление пазовой части обмотки статора с помощью пазовых клиньев.

Давление прессования в процессе эксплуатации оценивается по результатам измерения смещения нажимной плиты относительно положения при холодном состоянии статора А1Э и температуры нагрева обмотки статора относительно холодного состояния статора Дтэ из выражения

обмотки в торцовой зоне магнитопровода, в после установки упругих элементов в рабочее положение нагревают обмотку до температуры, не выше допустимой температуры

статора, измеряют величину смещения нажимной плиты при нагреве и изменение температуры обмотки статора, измеряют величину изменения температуры обмотки статора в процессе эксплуатации, затем определяют коэффициент К жесткости закрепления обмотки статора в аксиальном направлении из выражения

к.

АIгаn/i+Ec -FC/L)

о„п „А , L2k а . /... О п/1 + Ее Fc/Цт + 2-ETFl +L 2mEoF0 $

а величину Р давления прессования определяют из выражения:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики состояния прессовки магнитопровода статора с обмоткой | 1989 |

|

SU1728934A1 |

| Способ диагностики состояния прессовки сердечника статора электрической машины | 1987 |

|

SU1520631A2 |

| Способ диагностики состояния прессовки сердечника статора электрической машины | 1987 |

|

SU1424100A1 |

| Способ подпрессовки сердечника статора генератора | 1988 |

|

SU1669051A1 |

| СПОСОБ КОНТРОЛЯ ПРЕССОВКИ СЕРДЕЧНИКА СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1996 |

|

RU2113754C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И УЗЕЛ КРЕПЛЕНИЯ ЕГО ВНЕШНЕГО КОЛЬЦА | 2011 |

|

RU2494516C2 |

| Устройство для моделирования электромагнитного поля | 1981 |

|

SU1007029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ УЗЛОВ КРЕПЛЕНИЯ СТАТОРА НА РАБОТАЮЩЕЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЕ | 2004 |

|

RU2279103C2 |

Изобретение относится к электротехнике, а именно к технологии изготовления крупных электрических машин. Цель изобретения - повышение качества диагностики путем увеличения точнбсти. Поставленная цель.достигается тем, что перед установкой упругих элементов в рабочее положение осуществляют раеклиновку пазовой части обмотки в торцовой зоне магнитопро- вода, а послеустановки их в рабочее положение нагревают обмотку статора до температуры, не превышающей допустимую для него. Затем измеряют смещение нажимной плиты и изменение температуры обмотки статора при нагреве. Измеряют также величину изменения температуры обмотки статора в процессе эксплуатации. Затем определяют коэффициент жесткости закрепления обмотки статора в аксиальном направлении из выражения. K(AJ(Q-n/l+Ec /lJ/2m{L а At+L2k/2E0F0- (Q- n/I+EcFc/L)/2mEoF0 }, а величину 2 давления прессовки определяют из выражения PKQ-n/FcXl-AI3/lH(L а Ata-Ay/O+K XL/E0F0)- Fc -К -2т, Н, где Q усилие предварительного сжатия, Н; Fc- площадь поперечного сечения магнитопровода статора, м2; FO - площадь поперечного сечения обмотки статора, м2; L - половина длины магнитопровода статора, м; п - число стяжных призм; m.- число пазов магнитопровода; а - коэффициент теплового расширения обмотки статора, 1 /°С; Ее-эквивалентный модуль упругости магнитопровода статора. Н/м2; ЕО - эквивалентный модуль упругости обмотки статора. Н/м ; I - среднее значение величины перемещения упругих элементов при предварительном сжатии, м; к - эмпирический коэффициент. Н/м; Д|э - величина смещения нажимной плиты в процессе эксплуатации, м; АТ.Э - величина изменения температуры обмотки статора в процессе эксплуатации, °С. Найдено значение давления прессовки Р сравнивают с нормативным или ранее замеренным значением данного параметра, по чему судят о состоянии прессовки магнитопровода. Способ применяется в случае невозможности освобождения корзины лобовых частей обмотки статора в аксиальном направлении, позволяет своевременно обнаружить и устранить неисправности в крайних листах пакета магнитопровода и учитывает влияние закрепления пазовой части обмотки статора и взаимное смещение нажимной плиты и корзины лобовых частей обмотки, 1 ил. (/ С VIю со ю со ел

р 0п л, А Ц LaAta-Ah. x

Формула изобретения

Способ диагностики состояния прессовки магнитопровода статора с обмоткой, закрепленной с помощью кронштейнов нажимных плит и упругих элементов, установленных на стяжных призмах, согласно которому измеряют величину перемещения упругих элементов при предварительном сжатии и определяют ее среднее значение, устанавливают упругие элементы в рабочее положение, измеряют величину перемещения нажимной плиты в процессе эксплуатации, определяют величину давления прессования с учетом измеренных величин и сравнивают ее с нормативным или ранее замеренным значением данного параметра, отличающийся тем, что, с целью повышения качества диагностики путем увеличения точности, перед установкой упругих элементов в рабочее положение осуществляют расклиновку пазовой части

FC - площадь поперечного сечения магнитопровода статора, м;

FO площадь поперечного сечения об- мотки статора, м2;

L - половина длины магнитопровода статора, м;

п - число стяжных призм; m - число пазов магнитопровода; а- коэффициент теплового расширения обмотки статора, 1/°С;

Ее эквивалентный модуль упругости магнитопровода статора, Н/м ;

Ео. - эквивалентный модуль упругости обмотки статора. Н/м2;

I - среднее значение величины перемещения упругих элементов при предварительном сжатии, м;

k - эмпирический коэффициент, Н/м; А э - величина смещения нажимной плиты в процессе эксплуатации, м;

At3 - величина изменения температуры обмотки статора в процессе эксплуатации, °С.

| Способ диагностики состояния прессовки сердечника статора электрической машины | 1987 |

|

SU1424100A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-04-23—Публикация

1989-04-25—Подача