Изобретение относится к устройствам для получения индивидуальных заготовок регулируемого объема путем экструзии и разделения текучего материала и может быть использовано в химической промышленности.

Известно устройство для формования заготовок из текучего материала, содержащее средства регулирования экструзии резины через экструзионную головку и средства обрубания резины на лицевой стороне головки перед моментом отделения заготовки, в котором необходимая степень точности регулирования происходящих процессов достигается за счет непрерывного контролирования и регулирования объема экструдируемой резины, причем это стало возможным только в случае использования экструдера с гидравлическим поршнем..

К недостаткам устройства относятся следующие.

Устройство должно загружаться предварительно подогретой резиной, которая на протяжении всего технологического процесса обработки должна оставаться достаточно пластичной и одновременно относительно свободной от воздуха. Это требование обычно предусматривает обязаXI

ю ю

ю

00

со

со

тельное использование устройства для обработки резины (типа вальцовой мельницы), которая является довольно дорогостоящим оборудованием.

Поршневой экструдер относится к оборудованию периодического действия, а сле- довательно, его нельзя использовать непрерывно.

Перед моментом начала операции экструзии необходимо откачать воздух из нахо- дящегося в экструзионном цилиндре материала.

Наиболее близким по технической сущности к предложенному является устройство для экструдирования и формования заготовок из текучего материала, содержащее два экструдера, имеющие выпускные отверстия и снабженные гидравлическими поршнями для приема и подачи экструдиру- емой заготовки из текучего материала из выпускных отверстий, средство подачи заготовки текучего материала в поршневые экструдеры для экструдирования, клапанный блок, соединяющий средство подачи с выпускными отверстями поршневых экстру- деров и имеющий общее выходное отверстие для поочередной подачи экструдируемого материала из поршневых экструдеров, при этом клапанный блок смонтирован и выполнен с возможностью обеспечения соединения средства подачи с одним из поршневых экструдеров для его заполнения при одновременном соединении второго поршневого экструдера с общимвыходнымотверстием, гидравлическую систему для питания гидравлических поршней поршневых экструдеров и средства для неоднократной обрезки экструдируемой заготовки в общем выходном отверстии в соответствии со скоростью выхода экструдируемого материала для получения заготовок равного объема.

Хотя данная конструкция дает возможность гарантировать непрерывное течение предназначенной для обработки экструзи- онной заготовки, однако сложно добиться точного регулирования скорости потока экструдируемого материала, так как в данном случае каждый экструдер работает самостоятельно и никак не зависит от работы другого. Кроме того, наличие независимых приводных средств у поршневых экструдеров и у средства подачи, выполненного в виде шнекового экструдера, усложняет устройство и повышает его энергоемкость.

Цель изобретения - упрощение конструкции устройства и снижение его энергоемкости.

С этой целью гидравлическая система, соединенная с гидравлическими поршнями

поршневых экструдеров, выполнена замкнутой с соединением трубопроводом гидравлических поршней поршневых экструдеров для подачи рабочей жидкости

из гидравлического поршня одного поршневого экструдера при заполнении этого экструдера текучим материалом в гидравлический поршень второго поршневого экструдера для обеспечения экструди0 рования этим экструдером текучего материала через клапанный блок и общее выходное отверстие.

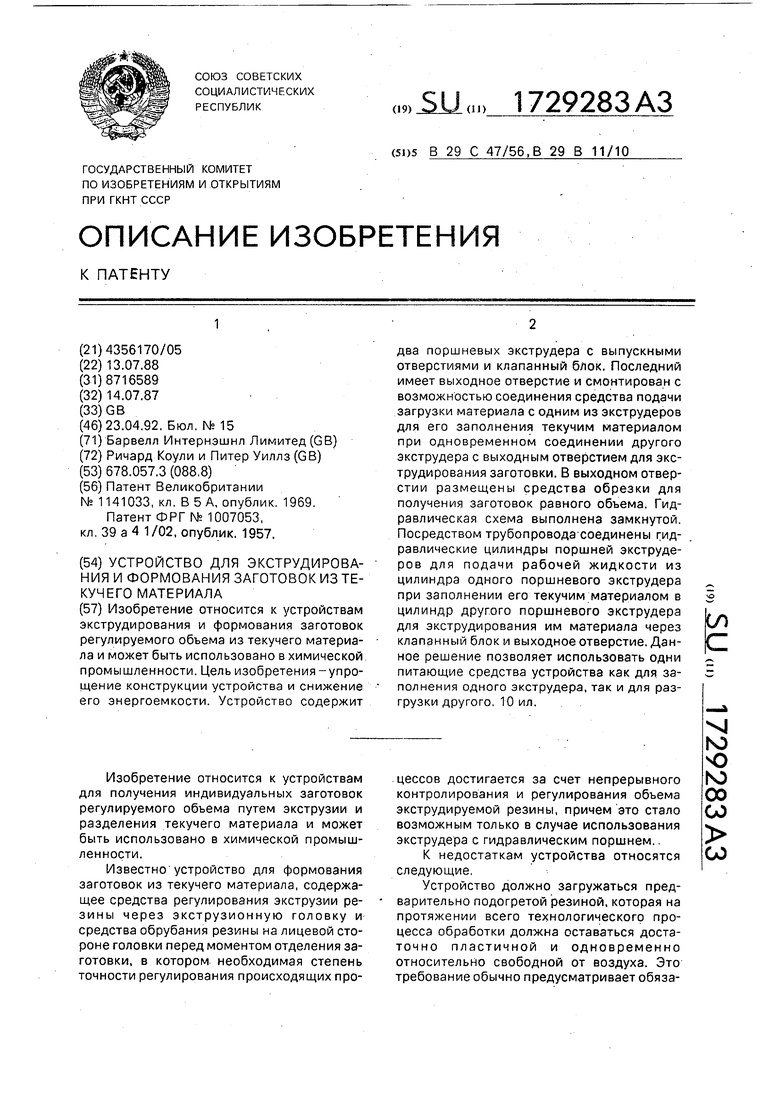

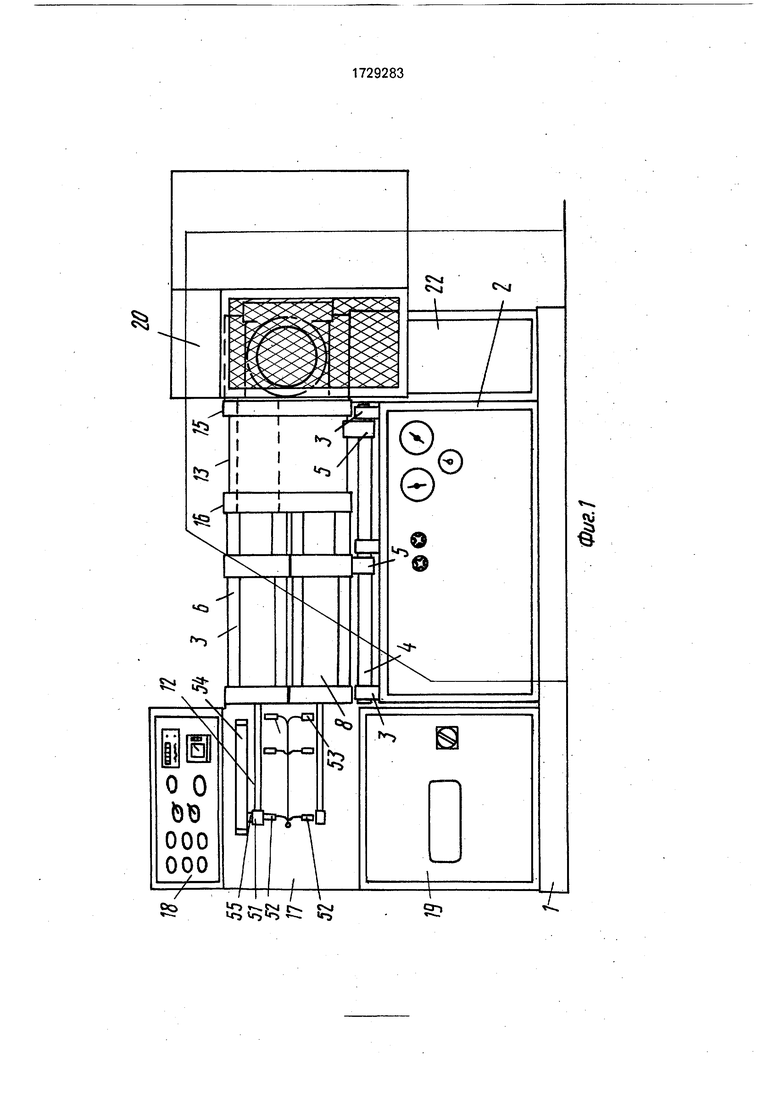

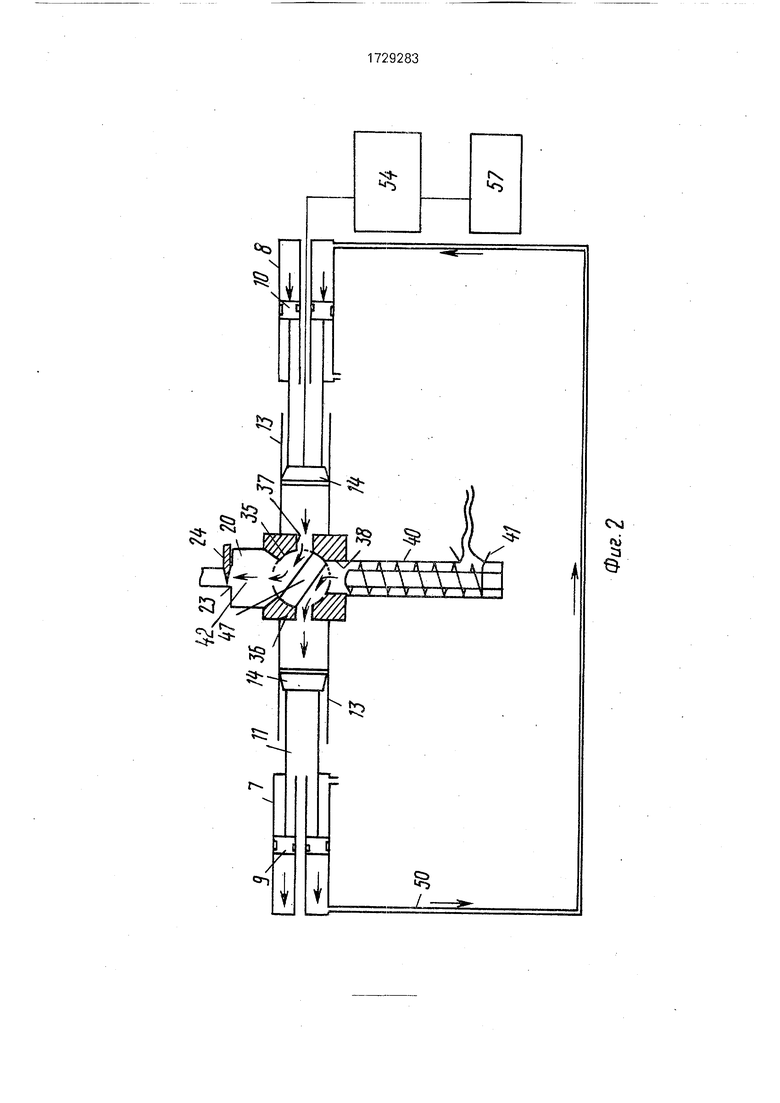

На фиг.1 показано устройство для экструдирования, содержащее два снабжен5 ных гидравлическими поршнями экструдера, имеющих общее выходное отверстие, диаметр которого регулируется с помощью клапанного блока, и подача материала в которые осуществляется с помощью

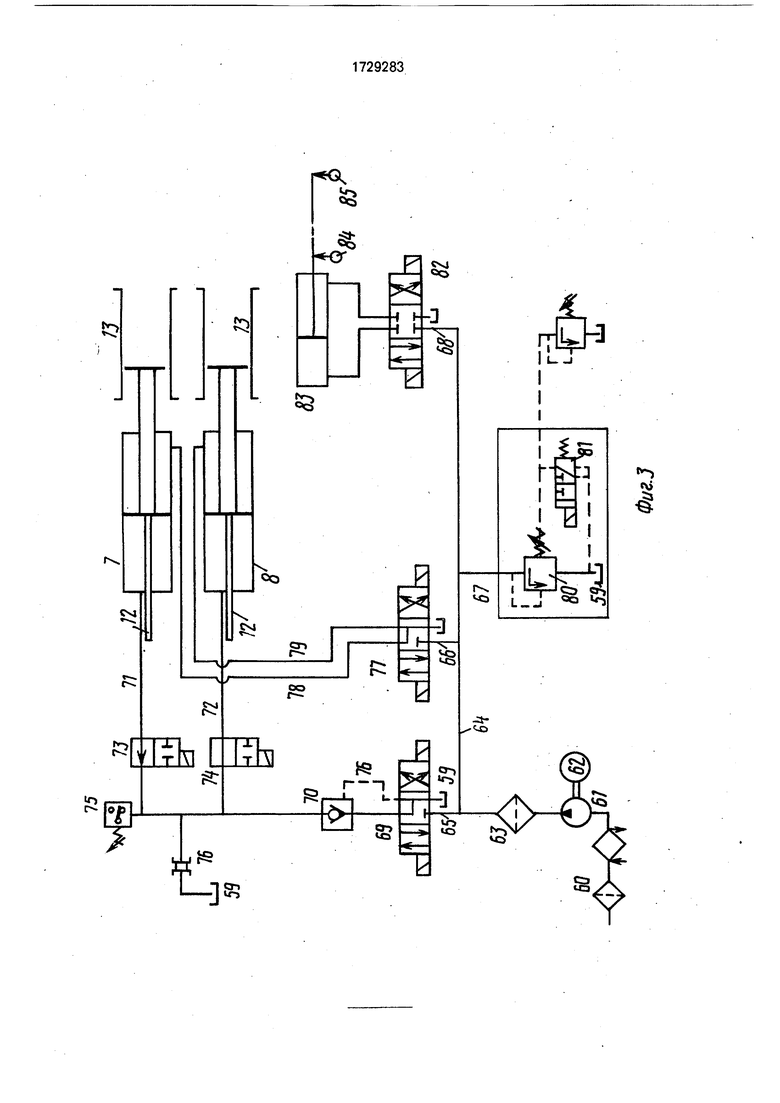

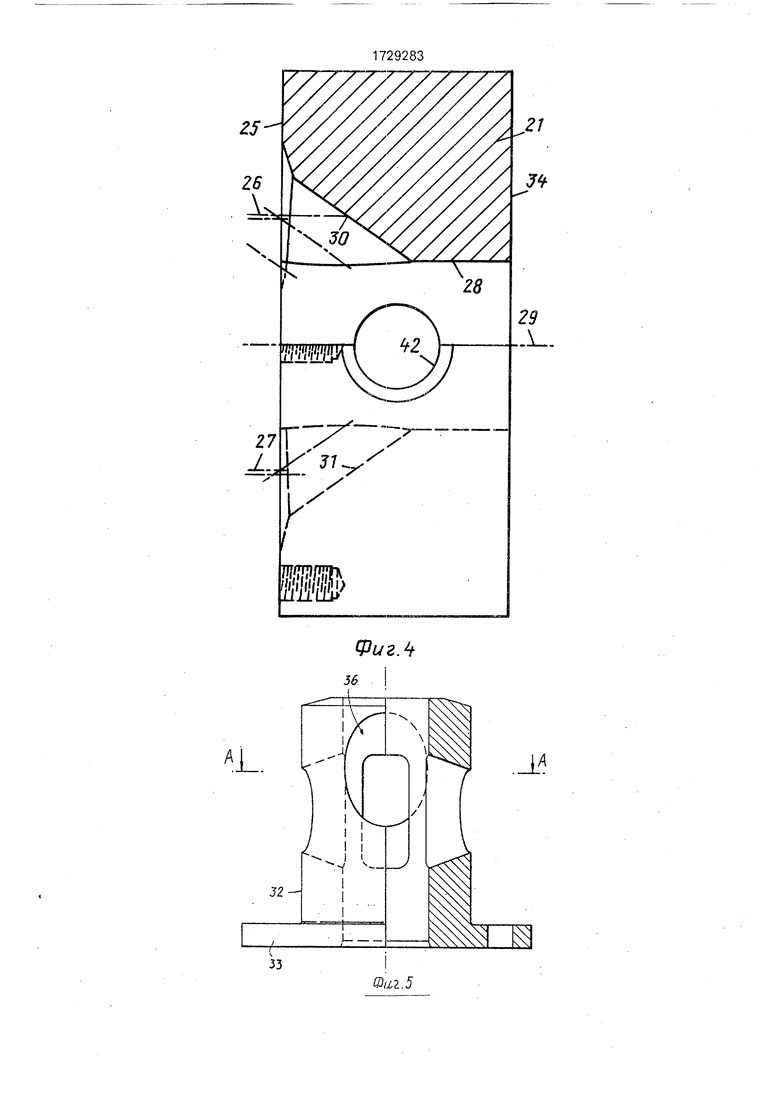

0 шнекового экструдера, вертикальный разрез; на фиг.2 - схематическое изображение устройства, включающего часть гидравлической схемы между гидравлическими поршнями экструдеров; на фиг.З 5 гидравлическая схема устройства; на фиг.4 - монтажное приспособление для гидравлического поршня и шнекового экструдера, включающих клапанный блок, вид сверху; на фиг.5 - втулка клапанного блока, верти0 кальная проекция; на фиг.6 - то же, вид сбоку; на фиг.7 - разрез А-А на фиг.5; на фиг.8 - подвижный клапанный элемент клапанного блока, вертикальная проекция; на фиг.9 - то же, вид сверху; на фиг.10 - цепь

5 управления для регулирования режима работы средства для обрезки на лицевой стороне головки, которое отделяет экструдируемую заготовку на выходном отверстии из регулирующего клапана,

0 Устройство для экструдирования и формования брикетирования (фиг.1) образует заготовки одинакового объема из текучего материала, например из резины или другого полимерного материала, который может

5 подвергаться последующему литью под давлением с конечным образованием заготовки заданной формы.

Устройство для экструдирования и формования заготовок содержит основание 1,

0 на котором монтируется главное шасси 2. В расположенных на некотором расстоянии друг от друга на шасси 2 опорах 3 (которые крепятся к шасси) установлены два направляющих рельса 4, которые также располо5 жены с определенным интервалом друг от друга в горизонтальном направлении. С помощью направляющих элементов 5 на направляющих рельсах 4 смонтирована пара установленных вертикально стопкой поршневых экструдеров 6, которые снабжены

расположенными в горизонтальном направлении гидравлическими цилиндрами 7, 8 и поршнями 9, 10 и имеют выпускные отверстия. Подобное расположение и крепление экструдеров 6 дает им возможность передвигаться вдоль шасси 2.

Каждый поршневой экструдер 6 содержит гидравлический поршень 9 или 10 двойного действия, имеющий удлиняющий в переднем направлении поршневой шток 11, выходящий из передней части поршня (фиг.2), вспомогательный удлиняющийся в заднем направлении поршневой шток 12 меньшего диаметра, выходящий из задней части каждого поршня 9, 10. Передний конец каждого гидравлического поршня 9, 10 соединен с соответствующим задним концом экструзионного цилиндра 13, а поршневой ток 11 гидравлического поршня удлинен, входит в экструзионный цилиндр 13 и вновь соединяется -с экструзионным поршнем 14 (фиг,2),

Экструзионные цилиндры 13 верхнего и нижнего экструдеров 6 имеют общие передние и задние монтажные плиты 15 и 16, с помощью которых цилиндры 13 прикреплены друг к другу, а передние концы гидравлических цилиндров 7, 8 прикреплены к задней монтажной плите 16. Удлиняющиеся в заднем направлении поршневые штоки 12 меньшего диаметра, выходящие из гидравлических поршней 9,10, удлинены и образуют часть секции регулирования для приспособления 17 управления. Над приспособлением 17 расположена панель 18 управления, а под ней - шкаф 19, в котором расположены различные электрические системы для упомянутого приспособления 17.

Шкаф 19 для различных систем управления и регулирования может располагаться в любом удобном для этого месте на приспособлении 17 или около него. На переднем конце экструзионных цилиндров 13 установлена экструзионная головка 20, которая навешена на петлях таким образом, чтобы она могла свободно поворачиваться вокруг вертикальной оси и входить и выходить из рабочего зацепления с монтажной плитой 21 клапанного блока (фиг.4), а сама монтажная плита 21, в свою очередь, установлена на опорной или поддерживающей конструкции 22. Упомянутая головка 20 имеет выходное отверстие 23 для экструдируе- мой заготовки и пресс-форму (не показана) для формования и придания заданной формы экструдируемой заготовке, которая обрезается средством 24 обрезки с приводом от мотора (фиг.2), при этом обрезание заготовки происходит в момент ее выхода из головки 20 и через строго регулируемые интервалы времени. Средства 24 обрезки размещены внутри сетчатого предохранительного ограждения (не обозначено).

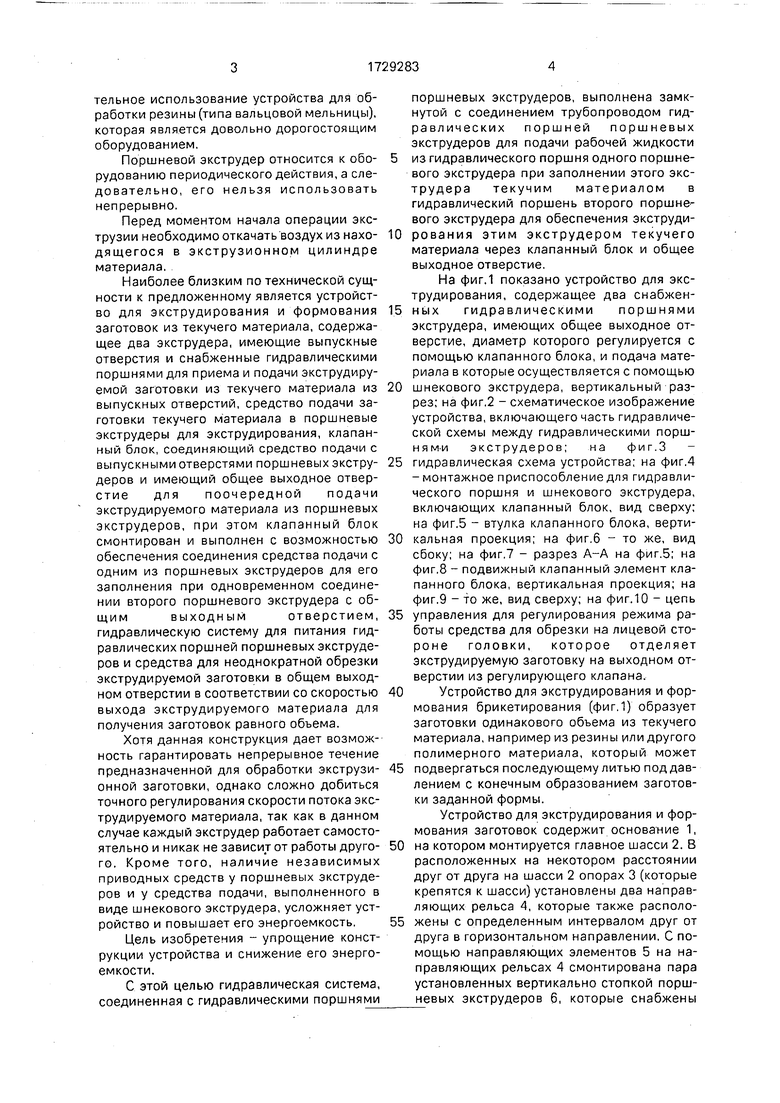

На фиг.4 показана монтажная плита 21

клапанного блока, боковая сторона 25 которой соединена впритык с передней монтажной плитой 15, на которой расположены передние концы экструдионных цилиндров 13. Оси верхнего и нижнего цилиндров 13

0 показаны позициями 26, 27 соответственно. Плита 21 имеет сквозной канал 28, простирающийся от боковой стороны 25 до плиты в точке оси 29, и расположенные под определенным углом напротив концов верхнего

5 и нижнего зкструзионных цилиндров 13 проходы 28, чтобы гарантировать нужное направление потока материала непосредственно в упомянутый сквозной канал 28. В сквозном канале 28 размещена втулка

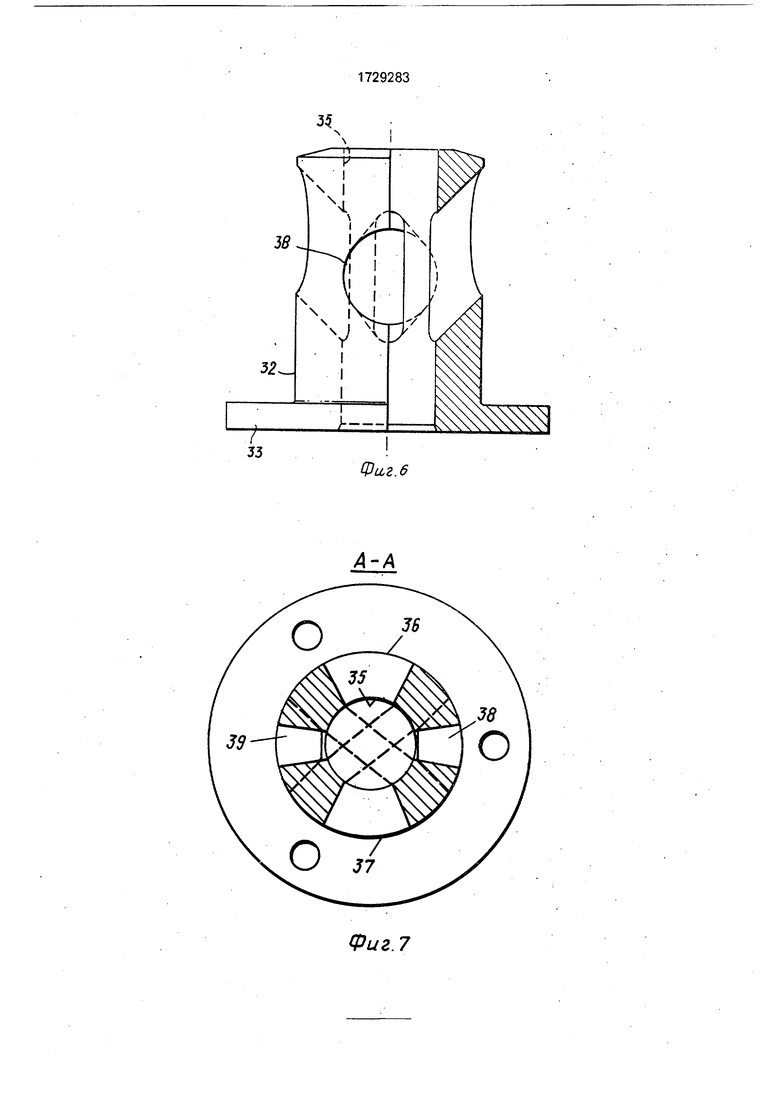

0 32 (фиг.5-7), которая проходи через весь канал 28 и конец 33 которой.прикреплен к боковой стороне 34 плиты 21. Во втулке 32 выполнено центральное цилиндрическое расточное отверстие 35 с верхней и нижней

5 прорезями 36, 37 проходящими по всей длине втулки 32 с целью обеспечения соединения проходов 30, 31, которые расположены в монтажной плите 21, с внутренним расточным отверстием 35 упомянутой втул0 ки 32. Прорези 36, 37 на внешней окружно-. сти втулки 32 выполнены эллиптической формы, что хорошо показано на фиг.5, а эти же прорези во внутреннем расточном отверстии 35 втулки 32 обычно имеют прямо5 угольную форму.

Втулка 32 снабжена дополнительной парой проходящих в горизонтальном направлении прорезей 38, 39, каждая из которых имеет круглое поперечное сечение на

0 внешней окружности втулки 32 и несколько удлиненную форму с закругленными концами в расточном отверстии 35, как показано на фиг.6. Расположенная на одной боковой стороне втулки прорезь 38 сообщена с вы5 пускным концом средства подачи загрузки текучего материала, выполненного в виде шнекового экструдера 40 так, как это показано на фиг.2. Шнековый экструдер 40 является экструдером обычного типа, во

0 впускном отверстии 41 которого расположен электрический приводной мотор (не показан).

Через отверстие 41 в шнек 40 подаются предназначенные для обработки холодные

5 ленты резины или другого полимерного материала. Из шнекового экструдера 40 эти холодные ленты подаются дальше в клапанный блок. В момент прохождения вдоль цилиндра шнекового экструдера 40 резиновый материал пластицируется и предварительно

нагревается и из него удаляется весь воздух, который ранее находился в резине. Затем уплотненная и предварительно нагретая резина под определенным давлением подается в клапанный блок. Также расположенная во втулке 32 другая прорезь 39 сообщена непосредственно с выпускным каналом 42 круглого сечения, который расположен в плите 21 и который заканчивается в выходном отверстии 23 экструзионной головки 20.

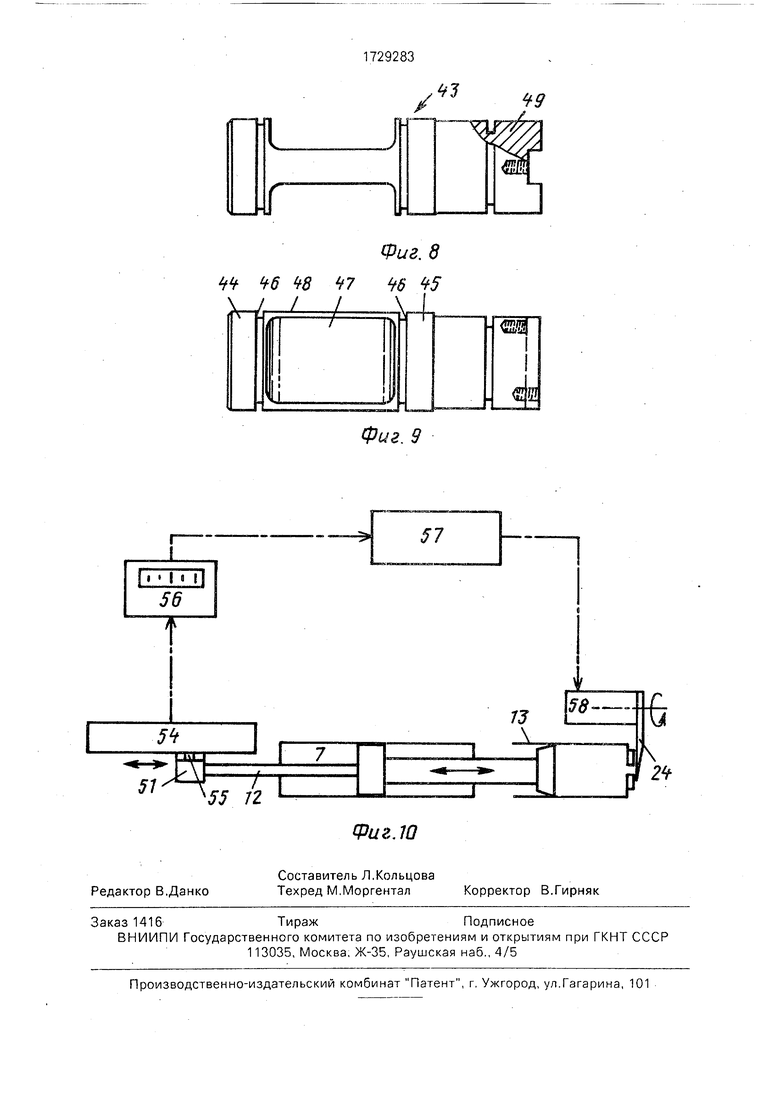

Поток материала через прорези 36-39 регулируется клапанным элементом 43, показанным на фиг.8 и 9, который снабжен двумя расположенными на определенном расстоянии друг от друга втулками 44, 45, каждая из которых имеет кольцеобразные каналы 46 для уплотнения в расточном отверстии 35 по отношению к любой стороне прорезей. Между этими втулками расположен клапанный элемент 47, выполненный в форме пластины и снабженный частично цилиндрическими боковыми сторонами 48, с помощью которых происходит рабочее зацепление в расточном отверстии 35. Плита клапана может перемещаться между показанными на фиг.7 пунктирным контуром позициями, чтобы обеспечить соединение прорези 38, которая отходит от шнекового экструдера 40, с прорезью 36 или с прорезью 37 с конечным гарантированием загрузки одного или другого цилиндра 13 экструдера (фиг.2). Одновременно прорезь 39, которая доходит до экструзионного выходного отверстия 23, соединяется с другим из двух цилиндров 13 экструдера, чтобы принять из него поток экструдируемого материала.

Клапанный элемент 43 имеет удлинение 49, один конец которого соединен с гидравлическим поршнем 9 или 10 двойного действия, чтобы иметь возможность вращать клапанный элемент 47, между позициями, показанными пунктирным контуром на фиг.7. При переключении прорези 38 с прорези 36 на прорезь 37 происходит вращение клапанного элемента 47 через лицевую сторону прорези 38, чтобы уменьшить, а затем немедленно отсечь поток из шнекового экструдера 40 через клапан в течение осуществления переключения. Следовательно, данное устройство сводит к минимуму любую волну повышения давления, которая проходит через клапан и достигает в течение переключения выпускного отверстия экструдера. Как показано на фиг.7, клапанный элемент втечение переключения отклоняется на угол примерно 76°.

Как уже упоминалось, шнековый экстру- дер 40 подает резину или другой полимерный материал в предварительно разогретом состоянии в регулирующий клапан для последующей экструзии через головку 20. При нахождении клапанного элемента 47 в показанной на чертеже -позиции экструдируе- мый материал из экструдера 40 подается через отверстия и каналы, расположенные в клапанном блоке, в левый цилиндр 13 экструдера 9, т.е. в верхний из двух цилиндров.

0 Следует иметь в виду, что с целью лучшей иллюстрации описываемого устройства два снабженных гидравлическими поршнями экструдера 6 расположены на противоположных концах. С помощью трубопровода

5 50 внешние концы цилиндров 7, 8 гидравлических поршней 9, 10 непосредственно соединены таким образом, чтобы резина вынуждена была входить в левый цилиндр 13 экструдера 6, чтобы поршень 12, находя0 щийся в этом цилиндре 13, оттягивался вдоль цилиндра, что в свою очередь будет заставлять шток поршня 12 оттягиваться вдоль цилиндра 7. Гидравлическая жидкость выпускается из заднего конца цилин5 дра 7 поршня 9 через трубопровод 50 и направляется дальше в задний конец правого гидравлического цилиндра 8 поршня 10, что и будет обеспечивать продвижение вперед находящегося в цилиндре 8 поршня 10.

0

Продвижение поршня 10 вперед обеспечивает соответствующее продвижение вперед поршня 14 правого цилиндра 13 экструдера 6, а находящаяся в этом цилиндре

5 резина (результат предыдущей операции заполнения цилиндра резиной) будет подаваться поршнем 14 через отверстия и каналы в регулирующий клапанный блок с последующим ее выходом из выходного от0 верстия 23 экструзионной головки 20, на выходе из которого заготовка разрезается средством 24 обрезки. Приспособление 17 управления осуществляет постоянный контроль за движением верхнего гидравличе5 ского поршня 9 и сразу же после того, как этот поршень 9 достигает своего почти полного хода, происходит срабатывание переключающего клапанного элемента 47, в результате чего происходит переключение

0 потока экструдируемого материала от шнекового экструдера 40 с левого цилиндра 13 экструдера 6 на правый цилиндр 1.3 экструдера 6, В процессе выполнения этой процедуры происходит отсечение потока из

5 правого цилиндра 13 экструдера 6 в экстру- зионную головку 20, и в сторону выходного отверстия 23 открывается левый цилиндр 13 экструдера 6. По мере, подачи шнековым экструдером 40 экструдируемого материала в правый цилиндр 13 экструдера 6 поршень

14 этого цилиндра 13 будет вынужден оттягиваться назад, и поэтому сразу же будет образовываться поток гидравлической жидкости через трубопровод 50 в противоположном направлении, что 6yflef заставлять поршень 9 продвигать вперед экструзион- ный поршень 14 в левом экструзионном цилиндре 13 и подавать экструдируемый материал через клапанный блок в выходное отверстие 23.

После того, как находящийся в нижнем цилиндре 8 поршень 19 оттянется назад на почти полный свой рабочий ход, что будет указывать на то, что нижний экструзионный цилиндр 13 уже полностью загружен пред- назначенной для экструзии свежей резиной, происходит повторное срабатывание переключающего клапана, клапанного блока, чтобы переключить поток со шнекового экструдера 40 на только что загруженный цилиндр 13 экструдера 6 и чтобы соединить только что загруженный цилиндр 13 экструдера 6 с экструзионным общим выходным отверстием 23 с целью продолжения операции экструзии..

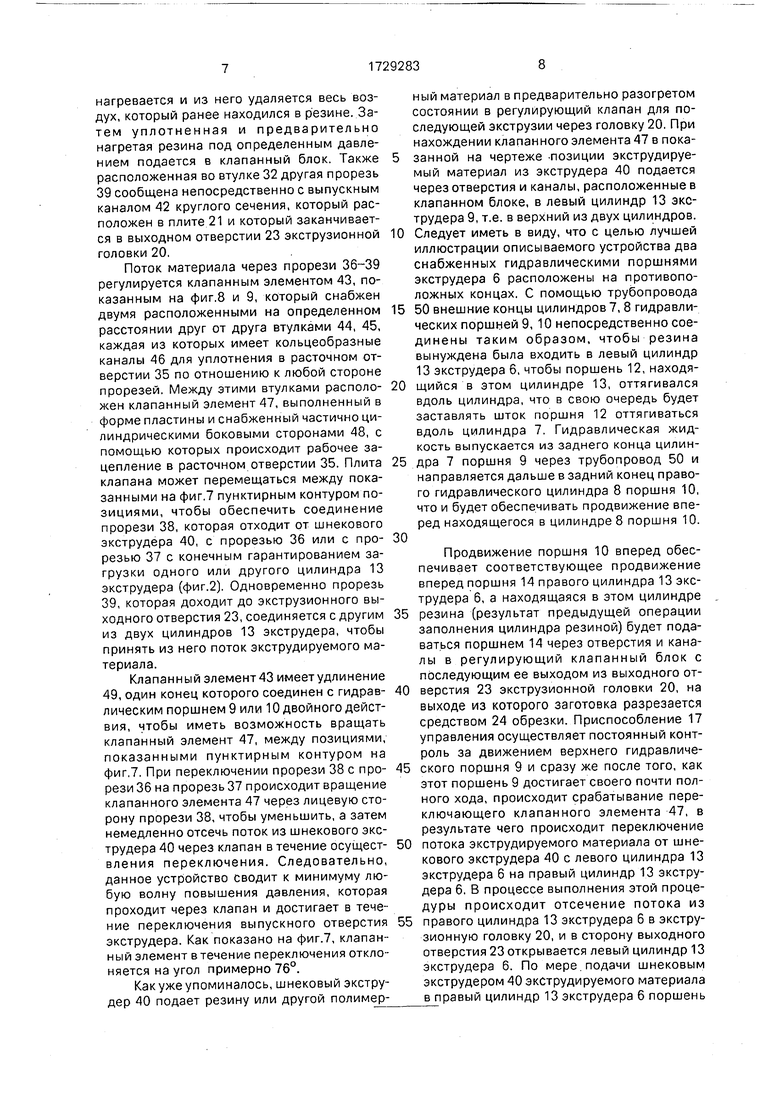

На поршневых штоках 12, которые простираются от задних концов верхнего и нижнего гидравлических поршней 9, 10, расположены триггерные элементы 51, которые обеспечивают срабатывание распо- ложенных с определенным интервалом друг от друга бесконтактных сенсорных механиз- мов 52,53, которые расположены вдоль траектории размещения триггерных элементов 51 так, что они перемещаются вместе с уд- линением и сокращением поршневого штока, чтобы определить пределы рабочего хода поршня. Сигналы управления подаются от сенсорных механизмов - бесконтактных переключателей 52, 53 через систему управления с целью инициирования срабатывания переключающего клапана - клапанного элемента 43. В автоматическом режиме работы поршни перемещаются в противоположных направлениях, а система управления образуети выдает сигнал управления, чтобы обеспечить срабатывание переключающего клапана 43 только в том случае, когда уже сработали расположенные на противоположных концах движения двух поршней бесконтактные переключатели. Над траекторией движения верхнего поршневого штока 12 установлено также линейное кодирующее устройство 54, которое взаимодействует с элементом 55, установ- ленным на поршневом штоке 12, с целью осуществления измерения линейного движения поршневого штока 12 с разрешающей способностью, например, в 5 мкм. Линейное кодирующее устройство 54 является устройством обычного оптического типа, которое используется для точного детектирования и определения смещения.

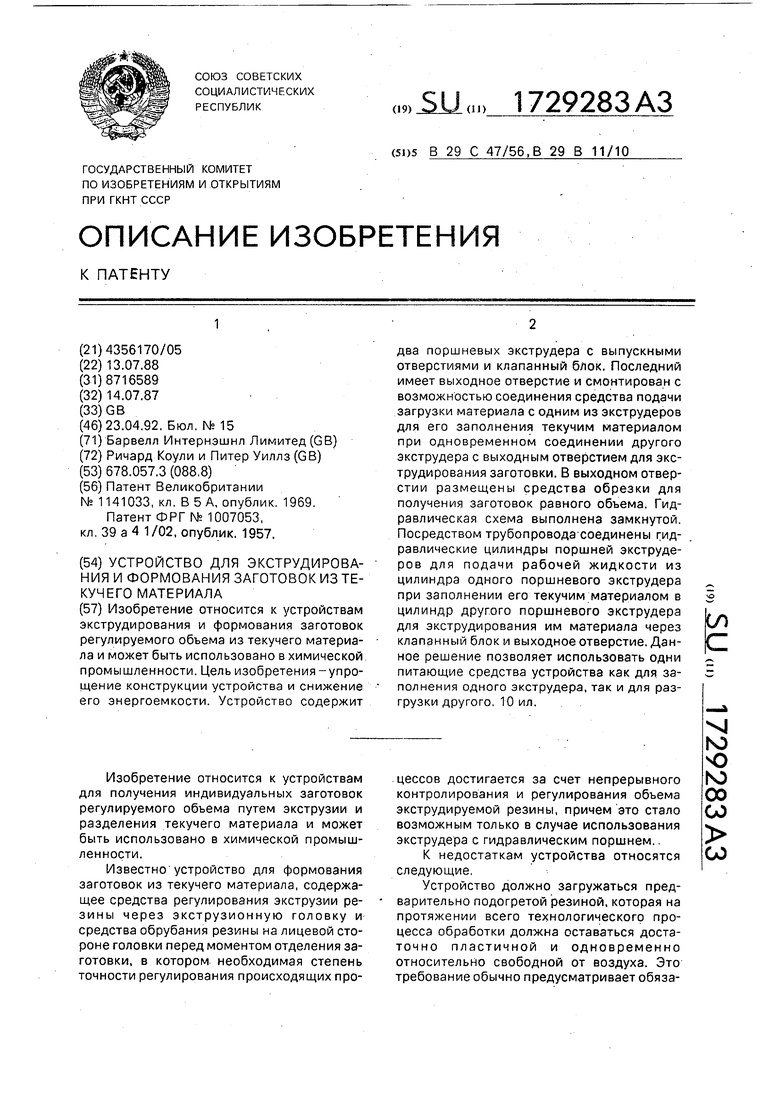

Один выход показанного на фиг. 10 кодирующего устройства .54 соединен с предварительно устанавливаемым счетчиком 56, который выдает выходной сигнал в тот момент, когда достигается предварительно установленный счет, и направляет этот сигнал в программируемый автоматический регулятор (контроллер) 57, в этот момент счетчик 56 повторно устанавливается в исходное состояние, т.е. на нуль. Автоматический регулятор 57 посылает в блок торможения с захватом 58 с приводом от электрического мотора выходной сигнал для срабатывания средства 24 обрезки, расположенного в выходном отверстии 23 экструзионной головки 20. Следовательно, счетчик 56 устанавливается таким образом, чтобы он выдавал выходной сигнал тогда, когда кодирующее устройство 54 фиксирует и показывает заданное продвижение вперед или оттягивание верхнего гидравлического поршня, что является индикацией соответствующего объема экструзии через выходное отверстие 23 независимо оттого, какой поршень используется в данный момент для осуществления экструзии. Проходящий через программируемый автоматический ре-. гулятор 57 сигнал от счетчика 56 снимает торможение с привода средства 24 обрезки и обеспечивает рабочее зацепление соответствующей муфты. Затем электрический мотор обеспечивает вращение средства 24 обрезки на один оборот, что вполне достаточно для занятия лезвием средства обрезки соответствующей позиции в выходном отверстии 23 экструзионной головки 20 для разрезания экструдируемой заготовки и для автоматического повторного зацепления тормоза. В этот момент выдается соответствующий сигнал для автоматического регулятора 57, счетчик 56 вновь устанавливается в исходное состояние и тут же начинается повторная выдача сигналов подсчитывания от кодирующего устройства 54 (что соответствует шагам в продвижении вперед поршня) до тех пор, пока снова не будет достигнута заранее установленная цифра, после чего происходит повторное срабатывание средства 24 обрезки.

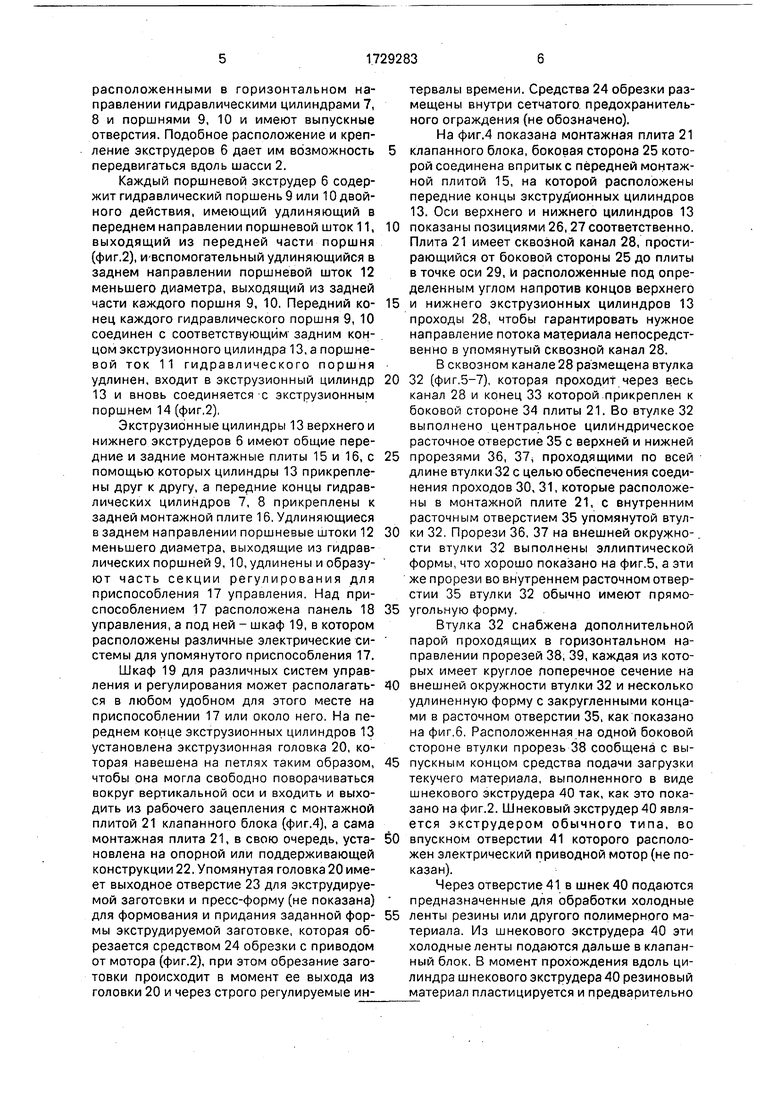

Гидравлическая жидкость откачивается из резервуара 59 для ее хранения и подается в фильтр 60 с помощью насоса 61, который приводится в действие электрическим мотором 62 (фиг.З). Затем эта гидравлическая жидкость проходит через еще один фильтр 63 и попадает в линию 64, имеющую четыре параллельных ответвления 65-68.

Ответвление 65 содержит в себе трехпози- ционный соленоидный клапан 69, контрольный клапан 70 и подразделяется на два ответвления 71 и 72, которые соответственно доходят до задних концов цилиндров 7, 8 с гидравлическими поршнями 9,10. В каждом ответвлении 71, 72 установлен соленоидный двухпозиционный (включено-выключено) клапан 73 и 74 соответственно. В ответвлении 65 также уста- новлено реле 75 регулирования давления, а предохранительное дисковое приспособление 76 от возможного разрыва соединено с резервуаром 59. Трехпозиционный клапан 69 может устанавливаться в переднюю по- зицию, которая обеспечивает свободный поток жидкости к поршням через ответвление 65 (контрольный клапан в этот момент открывается давлением прямой подачи жидкости); в позицию возврата, при которой давление от ответвления 65 через ответвление 76 подается на рабочую сторону контрольного клапана 70, чтобы открыть этот клапан 70 и соединить расположенный вниз по течению от трубопровода - ответвления 65 клапан с резервуаром 59; в нейтральную позицию, когда обеспечивается соединение рабочей стороны контрольного клапана 70 с резервуаром 59 с целью перекрытия этого клапана 70 и отсечения потока гидравличе- ской жидкости через клапан 70 от насоса 61. Комбинированное использование клапана 69 и клапанов 73, 74 дает возможность обеспечить свободное продвижение вперед одного или обоих поршней 9, 10, что бывает необходимо в начальный период выполнения требуемых операций или в момент окончания операции экструзии. Кроме того, при нахождении клапана 69 в нейтральной позиции открываются оба клапана 73 и 74, а ответвления 71, 72 обеспечивают образование замкнутого контура между задними концами цилиндров 7, 8 поршней 9, 10, образующих контур - трубопровод 50 (фиг.2). В ответвлении 66 установлен трех- позиционный клапан 77, в котором выполнено два выпускных трубопровода 78 и 79 соответственно, которые доходят до передних концов цилиндров 7, 8 поршней 9, 10. Этот клапан 77 может устанавливаться в верхнюю и нижнюю позиции, в которых давление может подаваться в верхний цилиндр обратным потоком от нижнего цилиндра и наоборот для оттягивания верхнего и нижнего поршней соответственно в связи со срабатыванием клапана 69. Клапан 77 может также устанавливаться в нейтральную позицию, в которой обеспечивается соединение передних цилиндров 7, 8 поршней 9, 10 с резервуарами 59.

Ответвление 67 проходит через предохранительный клапан 80 давления,который срабатывает от регулирующего клапана 81 и доходит до резервуара 59. После перекрытия предохранительного клапана 80 давления он будет поддерживать давление в схеме на заданном уровне, а после своего открытия он обеспечивает подачу гидравлической жидкости от насоса непосредственно в резервуар 59 при минимальном давлении. Ответвление 68 через трехпози- ционный клапан 82 соединено с противоположными концами гидравлического поршня 83 двойного действия с целью обеспечения срабатывания клапанного элемента 43.Клапан 82 имеет одну позицию для продвижения вперед поршня 83, нейтральную позицию для блокирования движения этого поршня и третью позицию для оттягивания поршня. На траектории движения этого поршня 83 установлены сенсорные устройства 84, 85 для регулирования движения вперед и оттягивания поршня с помощью клапана 82 с целью ограничения вращения клапанного элемента 47 между двумя позициями (фиг.7).

Пары бесконтактных переключателей сенсорных механизмов 52, 53, которые ограничивают пределы движения поршневых штоков 12, выступающих за пределы задних концов гидравлических цилиндров 7, 8, соединяются с автоматическим регулятором 57, который регулирует режим работы различных соленоидных клапанов в гидравлической схеме.

Таким образом, гидравлические поршни 14 экструдеров 6 предназначены для приема и подачи экструзируемой заготовки из текучего материала из выпускных отверстий экструдеров 6. Средство подачи загрузки материала в поршневые экструдеры

6выполнено в виде шнекового экструдера 40. Клапанный блок, размещенный в монтажной плите 21, имеет общее выходное отверстие 23. При этом клапанный блок смонтирован и выполнен с возможностью обеспечения соединения средства подачи - шнекового экструдера 40 с одним из поршневых экструдеров 6 для его заполнения при одновременном соединении второго поршневого экструдера 6 с общим выходным отверстием 23. Гидравлическая система выполнена замкнутой с соединением трубопроводом 50 цилиндров 1, 8 поршней 14 экструдеров 6 для подачи рабочей жидкости из цилиндра 7 или 8 одного поршневого экструдера 6 при заполнении этого экструдера 6 текучим материалом в цилиндр 8 или

7второго экструдера для обеспечения экс- трудирования этим экструдером текучего

материала через клапанный блок и общее выходное отверстие 23.

Режим работы этой схемы, начиная с состояния, когда в экструзионных цилиндрах 13 нет материала для обработки, следу- ющий.

Оба гидравлических поршня 9, 10 перемещаются до своих передних позиций, которые определяются сенсорными механизмами 53. Это достигается с по- мощью гидравлического насоса и различных соленоидных клапанов. Следует отме тить, что в данном случае индивидуально возможно любое движение поршня так, что за счет установки клапана 69 в пере- днюю позицию, перекрытия клапана 81 и перекрытия клапана 74 можно добиться желаемого перемещения верхнего поршня 9 цилиндра 7.

Точно так же за счет установки клапана 69 в переднюю позицию, перекрытия клапана 81 и перекрытия клапана 73, оставляя клапан 74 в открытом положении, можно добиться желаемого перемещения нижнего поршня 10 цилиндра 8. Верхний поршень 9 можно оттягивать за счет установки клапана 69 в позицию возврата, установки клапана 77 в верхнюю позицию и перекрытия клапана 81. Подобным же образом нижний пор- шень 10 цилиндра 8 можно оттягивать назад за счет установки клапана 69 в позицию возврата, установки клапана 77 в нижнюю позицию и перекрытия клапана 81. После продвижения вперед обоих гидравлических поршней 9, 10 и с помощью переключающего клапана клапанного блока, который в данном случае регулируется таким образом, чтобы он обеспечил соединение шнекового экструдера 40 с верхним цилиндром 13 экс- трудера 6, можно добиться начала подачи шнековым экструдером 40 обрабатываемого материала через переключающий клапан в верхний цилиндр 13. Это будет оттягивать назад поршень верхнего цилиндра, что в свою очередь заставит гидравлический поршень вытеснять гидравлическую жидкость из задней стороны поршня в резервуар 59 через трубопровод 71, при этом клапан 69 будет устанавливаться в позицию возврата. В этот момент нижний поршень 10 цилиндра 8 удерживается в неподвижном состоянии. Было установлено, что трение уплотнения для экструзионных поршней со- здает вполне достаточное сопротивление оттягиванию в момент заполнения цилиндра обрабатываемым материалом, чтобы уплотнить свободную от воздуха загрузку резины в цилиндре, который загружается в данный момент шнековым экструдером 40.

После того, как поршень загружаемого в данный момент цилиндра 13 достигает своей задней позиции, сенсорный механизм 52 выключает шнековый экструдер 40. В этот момент верхний цилиндр 13 будет заполнен уплотненной и свободной от воздуха резиной. Сразу после этого срабатывает клапанный элемент 43 и обеспечивается соединение шнекового экструдера 40 с нижним цилиндром 13. Клапана 73, 74, 69, 77 устанавливаются в нейтральное положение. Затем задний конец цилиндра 7 непосредственно соединяется с задним концом цилиндра 8 через трубопровод 7.1, 72. В этот момент гидравлический насос уже не оказывает никакого влияния на подачу материала в цилиндры 7, 8, однако в случае необходимости он может обеспечить срабатывание переключающего клапана через поршень 83. Если переключающий поршень фактически не работает, тогда насос может обеспе- .чить циркулирование жидкости через предохранительный клапан при минимальном ее давлении.

После включения шнекового экструдера 40 он будет загружать нижний цилиндр 13 экструдера 6, причем при выполнении этой операции поршень 14 верхнего цилиндра 13 продвигается вперед гидравлической жидкостью от оттягиваемого назад поршня нижнего цилиндра, .чтобы обеспечить подачу экструдируемого материала через клапанный элемент 43. По мере экструдирования материала лезвие средства 24 обрезки повторно выполняет свою функцию непосредственно на лицевой стороне головки 20 и обрезает экструдируемую заготовку под управлением линейного кодирующего устройства с конечным образованием заготовок экструдируемого материала одинакового объема. После того, как триггерный элемент 51 поршневого штока 12 верхнего поршня обеспечивает срабатывание бесконтактного переключателя - сенсорного механизма 52, начинает функционировать гидравлический цилиндр и поршень 83 для переключающего клапана, .чтобы иметь возможность переключать поток экструдируемого материала из шнекового экструдера 40 то в один, то в другой цилиндры 13 экструдера 6, и чтобы иметь возможность переключать поток экструдируемого материала с повторно загруженного Цилиндра на выходное отверстие 23, Процесс экструзии продолжается до тех пор, пока не будет полностью экстру- дирована загрузка резины или другого материала или пока не будет выключен шнековый экструдер 40. После этого весь оставшийся в устройстве материал можно удалить в результате установки сначала одного поршня экструдера в его крайнее переднее положение, а затем и другого.

Чтобы удалить весь остаточный материал из устройства после окончания операции экструзии, необходимо будет оттянуть назад по направляющим рельсам оба экстру- зионных цилиндра 13, чтобы можно было легко и просто удалить остаточный материал с передней части экструзионных цилинд- ров 13, а также из отверстий в самом клапанном блоке. Следует иметь в виду, что все отверстия в клапанном блоке расходятся по направлению наружу, что облегчает удаление всего остаточного материала из этих отверстий. Чтобы удалить любой остаточный материал из выходного отверстия 23, головку 20 можно легко и просто сместить соответствующим образом на одну сторону.

Хотя описанное устройство включает в себя шнековый экструдер 40, однако для подачи текучего материала можно использовать и другое средство подачи, например насосы, причем выбор того или иного насоса зависит от обрабатываемого материала.

Для поддержания заданной температуры обоих цилиндров 13 экструдера 6 и монтажной плиты 21 шнекового экструдера 40 используются специальные системы цирку- ляции воды с регулируемой температурой. Температура воды устанавливается в зависимости от обрабатываемого материала.

Таким образом, приводимые в действие питающие средства устройства обеспечива- ют всю энергетическую потребность этого устройства как для заполнения одного экструдера, так и для разгрузки другого экструдера, что позволяет обойтись без отдельных механических приводов и регулирующих средств для каждого из поршневых экстру- деров. Это обеспечивает очень значительное упрощение и удешевление устройства, снижение энергоемкости.

Формула изобретения Устройство для экструдирования и формования заготовок из текучего материала, содержащее два экструдера, имеющие выпускные отверстия и-снабженные гидравлическими поршнями для приема и подачи экструдируемой заготовки из текучего материала из выпускных отверстий, средство подачи загрузки текучего материала в поршневые экструдеры для экструдирования, клапанный блок, соединяющий средство подачи с выпускными отверстиями поршневых экструдеров и имеющий общее выходное отверстие для поочередной подачи экструдируемого материала из поршневых экструдеров, при этом клапанный блок смонтирован и выполнен с возможностью обеспечения соединения средства подачи с одним из поршневых экструдеров для его заполнения при одновременном соединении второго поршневого экструдера с общим выходным отверстием, гидравлическую систему для питания гидравлических поршней поршневых экструдеров и средства для неоднократной обрезки экструдируемой заготовки в общем выходном отверстии в соответствии со скоростью выхода экструдируемого материала для получения заготовок равного объема, отличающееся тем, что, с целью упрощения конструкции устройства и снижения его энергоемкости, гидравлическая система, соединенная с гидравлическими поршнями поршневых экструдеров, выполнена замкнутой с соединением трубопроводом гидравлических поршней поршневых экструдеров для подачи рабочей жидкости из гидравлического поршня одного поршневого экструдера при заполнении этого экструдера текучим материалом в гидравлический поршень второго поршневого экструдера для обеспечения экструдирования этим экструдером текучего материала через клапанный блок и общее выходное отверстие.

Фи.г.6

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ | 2011 |

|

RU2544637C2 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ | 1994 |

|

RU2091219C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ | 2011 |

|

RU2556990C2 |

| ПОРШНЕВОЙ МИНИ-ЭКСТРУДЕР | 2015 |

|

RU2620790C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ТРУБКИ С ДВОЙНОЙ СТЕНКОЙ | 2015 |

|

RU2647817C1 |

| КОНДИТЕРСКИЕ ИЗДЕЛИЯ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2524182C2 |

| КОНДИТЕРСКИЙ ПРОДУКТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2500173C2 |

| СЪЕДОБНЫЕ ПРОДУКТЫ, УСТРОЙСТВО И СПОСОБЫ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2576453C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПОТОКОВ МАТЕРИАЛОВ В ПРОЦЕССЕ СОВМЕСТНОЙ ЭКСТРУЗИИ | 2001 |

|

RU2268144C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ МАССЫ | 2007 |

|

RU2437757C2 |

Изобретение относится к устройствам экструдирования и формования заготовок регулируемого объема из текучего материала и может быть использовано в химической промышленности. Цель изобретения -упрощение конструкции устройства и снижение его энергоемкости. Устройство содержит два поршневых экструдера с выпускными отверстиями и клапанный блок. Последний имеет выходное отверстие и смонтирован с возможностью соединения средства подачи загрузки материала с одним из экструдеров для его заполнения текучим материалом при одновременном соединении другого экструдера с выходным отверстием для экструдирования заготовки. В выходном отверстии размещены средства обрезки для получения заготовок равного объема. Гидравлическая схема выполнена замкнутой. Посредством трубопровода соединены гидравлические цилиндры поршней экструдеров для подачи рабочей жидкости из цилиндра одного поршневого экструдера при заполнении его текучим материалом в цилиндр другого поршневого экструдера для экструдирования им материала через клапанный блок и выходное отверстие. Данное решение позволяет использовать одни питающие средства устройства как для заполнения одного экструдера, так и для разгрузки другого. 10 ил. (Л С

Фиг.7

А-А

| Устройство для управления стрелками и сигналами | 1981 |

|

SU1141033A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Способ определения коэффициента магнитомеханической связи | 1981 |

|

SU1007053A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1992-04-23—Публикация

1988-07-13—Подача