Область техники, к которой относится изобретение

Настоящее изобретение относится к области машиностроения и может быть использовано для формования волокон из малого количества сырья, представляющего собой, например, низкомолекулярные или высокомолекулярные соединения, имеющие жидкокристаллическую или частично-кристаллическую структуру.

Уровень техники

Из уровня техники известны устройства, например промышленный экструдер (патент US 4695240), мини-экструдер (патент US 6129450), а также адаптированный мини-экструдер (патент РФ 2386537). Все эти устройства обладают возможностью автоматизации процесса экструзии, возможностью динамического контроля экструзионных параметров, конструкцией, обеспечивающей непрерывную подачу сырья и возможность получения волокна неограниченной длины.

Мини-экструдер (патент US 4695240 А) - аппарат для экструдирования небольших количеств материала - представляет собой экструзионный цилиндр, имеющий круговую полость в продольном направлении, данная полость является достаточно длинной, что служит изоляцией подаваемой порции материала от нагретой порции. Мини-экструдер содержит также систему привода, вращающую шнек экструдера. Возможен вариант выполнения мини-экструдера с двумя вращающимися в одном или противоположных направлениях шнеками. Данное устройство частично устраняет проблемы, связанные с чрезмерной передачей тепла от нагретой части к входной части цилиндра экструдера и преждевременным выходом из строя длинных тонких шнековых винтов, используемых в экструдерах.

Однако, частично решая проблему с долговечностью устройства, изменением привода шнеков экструзионного механизма, запатентованный мини-экструдер не исключает полностью вращающиеся хрупкие элементы сложной формы, а также имеет больший объем экструзионной камеры (допустимые количества материала 10-100 мл).

Также известен промышленный экструдер US 6129450, который представляет собой смеситель для вязких эластичных материалов. Основой системы служит экструзионный цилиндр, в канале обработки которого располагаются два шнека, обеспечивающие перемешивание и продвижение материала в процессе экструзии. Канал обработки имеет выпускное отверстие, которое может быть закрыто. Устройство снабжено также каналом обратной связи, соединенным с каналом обработки вблизи выходного конца, который связывает его с началом канала обработки. Таким образом обеспечивается распределение экструдируемого материала по всему объему экструзионного цилиндра при закрытом выходном отверстии, что обеспечивает дополнительное перемешивание. Крупные размеры всех составных частей данного промышленного экструдера делают его производство и эксплуатацию экономически выгодными. Вращающиеся детали обладают хорошими пропорциями, сравнимыми с размерами экструзионного цилиндра (соотношение длины к толщине 6:1).

Однако минимальный объем загрузки, при котором обеспечивается стабильная однородная структура получаемого волокна такого промышленного экструдера, составляет 0.5 м3. Также однородность структуры обеспечивается за счет длительного перемешивания и прохождения материала через длинный экструзионный канал, что приводит к продолжительному температурному воздействию (до 5 мин), это делает невозможным экструзию ряда термически неустойчивых полимеров.

Наиболее близким к заявляемому является мини-экструдер для обработки материала (патент РФ 2386537), имеющий цельную конструкцию и предназначенный для обработки широкого спектра полимерных материалов, присутствующих в небольших количествах - от 5 мл до 50 мл. Экструдер содержит цилиндр с каналом и по меньшей мере один шнек, установленный внутри канала цилиндра. Причем канал цилиндра содержит расположенную вверх по потоку впускную часть для подачи материала и расположенную вниз по потоку выпускную часть, соединяемую с выходом экструдера для переработанного в экструдере материала. При этом по меньшей мере один шнек экструдера имеет отношение длины к диаметру менее чем 20:1. Кроме того, экструдер содержит по меньшей мере один циркуляционный канал, проходящий в цилиндре от выпускной части канала цилиндра и по меньшей мере два циркуляционных выхода, которые соединяют циркуляционный канал с каналом цилиндра, расположенным рядом вверх по потоку до выпускной части. Экструдер содержит устройство для направления материала по меньшей мере в один циркуляционный канал и циркуляционные выходы.

Однако данное устройство, как и вышеупомянутое устройство US 4695240 А, способно работать только с достаточно большими, для лабораторных условий, количествами образца: 5-50 мл, тогда как заявляемый мини-экструдер имеет минимальные размеры экструзионной камеры, что уменьшает потери от прилипания материала на различные детали экструзионного механизма и позволяет получать полимерные волокна из минимального количества материала (0,001-0,060 мл).

Также в устройствах, описанных в патентах РФ 2386537 и US 4695240 А, используются шнеки, которые подвергаются в процессе работы сильным усилиям кручения, вызванным высокой вязкостью экструдируемых полимеров, тогда как конструкция предлагаемого мини-экструдера не содержит вращающихся элементов в основной экструзионной камере, что приводит к увеличению срока работы заявляемого устройства по сравнению с аналогом.

Раскрытие изобретения

Задачей настоящего изобретения является создание автоматизированного мини-экструдера с минимально возможным объемом экструзионной камеры, обеспечивающего процесс непрерывной подачи сырья и экструзии высококачественного волокна неограниченной длины при контролируемых условиях (температура нагрева экструзионной камеры и скорость экструзии).

Техническим результатом изобретения является получение высококачественных волокон, характеризующихся однородной структурой и постоянным диаметром по длине волокна за счет равномерного движения поршня при обеспечении возможности смены формующих (экструзионных) насадок, отличающихся диаметром отверстия от 0,18 мм (при необходимости изменения диаметра получаемого волокна длиной от нескольких миллиметров до нескольких сантиметров). Кроме того, устройство характеризуется высокой механической стабильностью и надежностью, высоким ресурсом работы и удобством в эксплуатации, а также низкой стоимостью производства и обслуживания. Помимо всего прочего, устройство способно экструдировать полимерное волокно при полной загрузке менее чем за 2 сек.

Предлагаемый мини-экструдер сохраняет возможность автоматизации и динамического контроля экструзионных параметров, но сконструирован так, что объем получаемого волокна не может превышать объем экструзионного цилиндра, что позволяет отнести изобретение к мини-экструдерам с ограниченным объемом. Устройство имеет несколько различных оснований с формующими отверстиями различного диаметра (0,18-0,50 мм), что делает возможным получение высококачественных волокон различного диаметра с однородной структурой. Предлагаемый мини-экструдер более долговечен и удобен в эксплуатации, а также дешевле в производстве и обслуживании, в том числе по причине отказа от миниатюрных вращающихся деталей сложной формы. Проблема равномерности прогрева всего объема материала решается в предлагаемом мини-экструдере путем уменьшения размеров деталей экструзионного механизма, что приводит к снижению градиента распределения температур, а также снижает суммарное время прогрева всего материала.

Поставленная задача решается тем, что мини-экструдер включает закрепленные на каркасной конструкции шаговый двигатель и экструзионный блок, соединенный с шаговым двигателем посредством передаточного механизма. Экструзионный блок включает поршень со штоком, хомутовый нагреватель, теплопроводящий цилиндр, выполненный с возможностью размещения в хомутовом нагревателе, а также расположенные в теплопроводящем цилиндре съемную насадку с формующим отверстием, втулку, выполненную с возможностью соединения с насадкой с образованием экструзионной камеры и снабженную отверстием для перемещения в нем штока поршня, термопару. Шаговый двигатель, хомутовый нагреватель и термопара выполнены с возможностью подключения к блоку управления скоростью перемещения штока поршня, температурой нагрева экструзионной камеры, который включает компьютер или микроконтроллер, соединенный электрически с шаговым двигателем, который в свою очередь механически соединен со штоком поршня посредством винтового передаточного механизма.

В одном из вариантов выполнения для размещения термопары в экструзионном блоке теплопроводящий цилиндр снабжен сквозным отверстием, а насадка с формующим отверстием - пазом, обеспечивающим размещение термопары максимально близко к экструзионной камере.

Таким образом, в конструкции заявляемого устройства используется поршневой принцип, параметры получаемых волокон в котором определяются различными сменными насадками (основаниями) с формующим отверстием и объемом закладываемого материала, температурой экструзионной камеры и скоростью движения поршня. Например, для типичных лабораторных исследований полимерных волокон, необходимо получать образец путем нагревания сырья выше температуры стеклования, а для частично-кристаллических полимеров - выше перехода в состояние вязкого расплава. Для этого на плите каркасной конструкции (11) мини-экструдера при помощи резьбы крепится теплопроводящий цилиндр мини-экструдера (8), в который закладывается образец фиксированной массы с учетом потерь (вязкий расплав может образовывать слой на стенках цилиндра и на основании мини-экструдера). Правильный расчет массы сырья с учетом неизбежных потерь позволяет регулировать длину получаемого волокна, в то время как толщина волокна для каждого конкретного образца определяется выбором соответствующей насадки (с определенным диаметром формующего отверстия).

В конструкции заявляемого устройства также используется шаговый двигатель (1), который определяет усилие, прикладываемое к поршню мини-экструдера, а значит скорость выдавливания волокна. Регулируемое усилие позволяет подобрать оптимальную скорость получения волокон для любого сырья. Также за счет использования шагового двигателя достигается автоматизация процесса получения волокон: переход от импульсного ручного усилия к автоматизированному позволяет получать более однородные волокна, а значит продукт лучшего качества. Для структурного анализа, как правило, используется пучок рентгеновского излучения небольшого сечения, при помощи которого исследуется небольшая область образца. Мини-экструдер может быть использован в комплексе с компьютером (или микроконтроллером), позволяющим полностью автоматизировать процесс получения волокон с изменением во времени как температуры нагрева деталей экструзионного блока, так и скорости экструзии (перемещения поршня).

Важно учитывать, что для каждого материала существует свой специфический диапазон оптимальных температур для экструдирования качественных волокон. Конструкция представленного устройства оснащена нагревателем, выполненным в виде хомутового нагревателя (9). Надежный контакт нагревателя с обогреваемой деталью обеспечивает хомут с установленными на нем стяжными винтами. Такая конструкция предназначена для нагревания различных элементов и устройств цилиндрической формы, поэтому хомутовый нагреватель (9) изготавливают из материала с хорошей теплопроводностью, преимущественно из меди. Теплопроводящий цилиндр (8) мини-экструдера изготавливается из сплавов прочной нержавеющей стали с низким КТР, что обеспечивает его длительное время эксплуатации. Кроме того, конструктивное решение нагревательного блока позволяет избегать температурных градиентов и делает возможным равномерный прогрев всего объема материала.

Важным в конструкции заявляемого устройства является наличие отверстия (24) в стенке теплопроводящего цилиндра со стороны ее внешней поверхности и соосного ему паза в насадке с формирующим отверстием (21), предназначенных для размещения термопары (10). Термопара используется для непосредственного контроля температуры находящегося в экструзионной камере образца (расплава), который может осуществляться путем подачи сигнала на микроконтроллер или ПК (18), который в свою очередь подбирает оптимальный режим работы хомутовой печи. Так как в конструкции основного экструзионного блока используются материалы с различной теплопроводностью (хомутовый нагреватель сделан из материала с высокой теплопроводностью, тогда как материал экструдера может иметь низкую теплопроводность), необходимо оптимизировать время начала экструзии. При контроле температуры образца термопара (10) должна располагаться максимально близко к полости цилиндра мини-экструдера. Реализация такой схемы температурного контроля важна при очень медленной, порядка 1 мм/мин, экструзии высокомолекулярных полимеров.

В заявляемом устройстве использована симметричная каркасная конструкция (11-12), позволяющая устойчиво располагать рабочие детали мини-экструдера. Использование в каркасной конструкции винтовых опор (12) позволяет изменять высоту каждой опоры (ножки) в соответствии с рельефом поверхности, обеспечивая горизонтальность конструкции при размещении мини-экструдера на неровной поверхности или наклонной плоскости. Использование в опорах различных демпфирующих прокладок, например листов из агломерированной пробки, тонких матов из пенополиэтилена или модифицированного каучука, мягких ДВП, позволяет уменьшить вибрацию от шагового двигателя, передаваемую другим частям установки.

Заявляемый мини-экструдер характеризуется дискретной подачей материала в количестве, определяемом объемом экструзионной камеры, образованной насадкой с формующим отверстием (21), цилиндром (20) и поршнем (19), и предназначен, преимущественно, для проведения лабораторных исследований жидкокристаллических или кристаллических материалов. Компактные размеры и упрощенная конструкция экструзионной камеры позволяют работать с малыми количествами материала. Конструкция характеризуется надежностью. Потери сырья на деталях основного экструзионного механизма заявляемого устройства минимизированы. За счет простоты конструкции достигается высокая ремонтопригодность устройства.

Краткое описание чертежей

Изобретение поясняется чертежами.

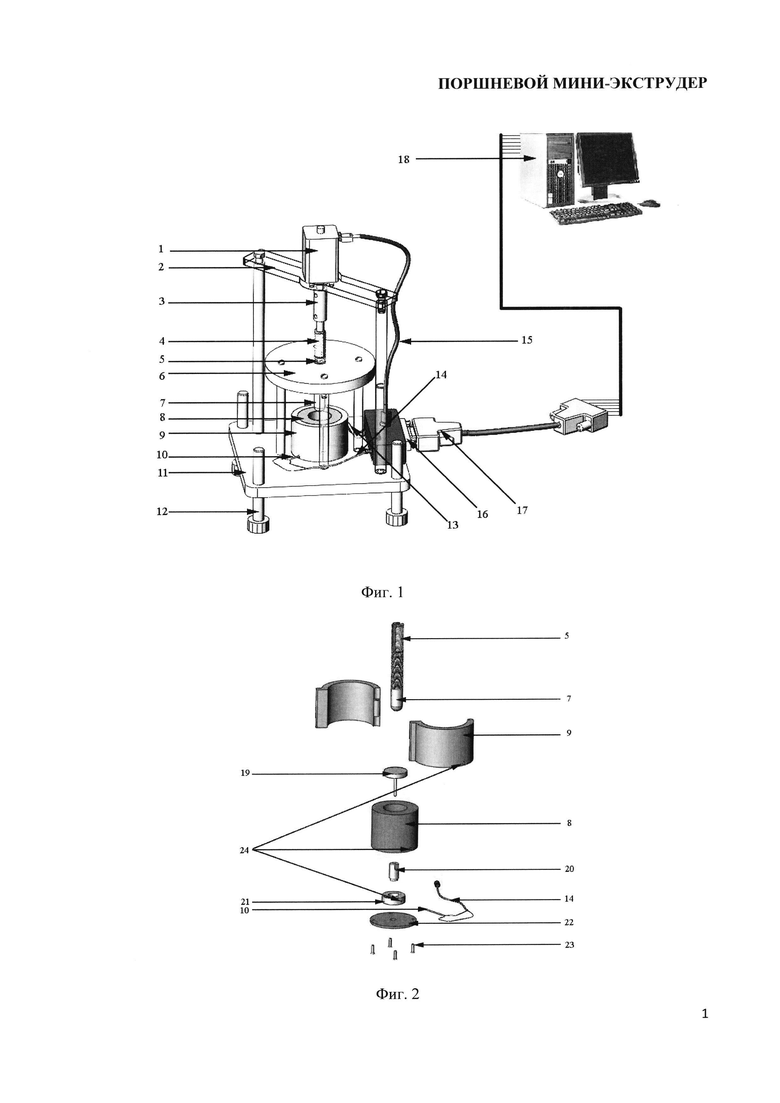

На фиг. 1 представлено заявляемое устройство в сборе.

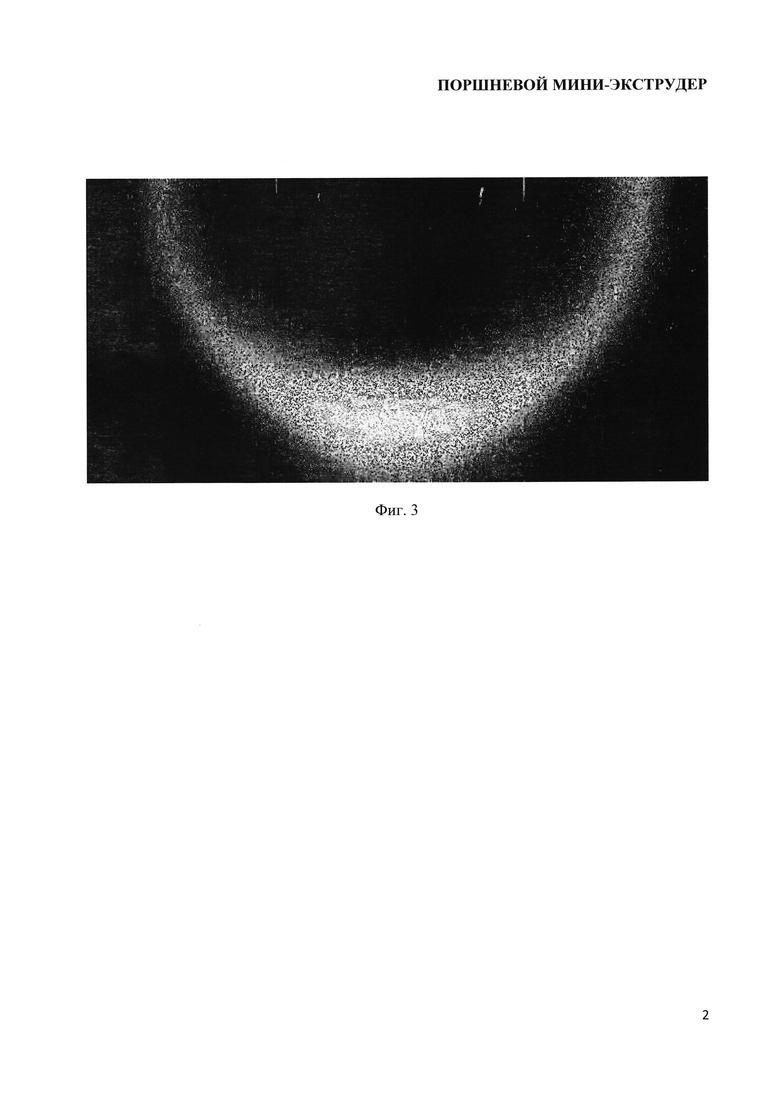

На фиг. 2 изображена схема сборки экструзионного блока устройства.

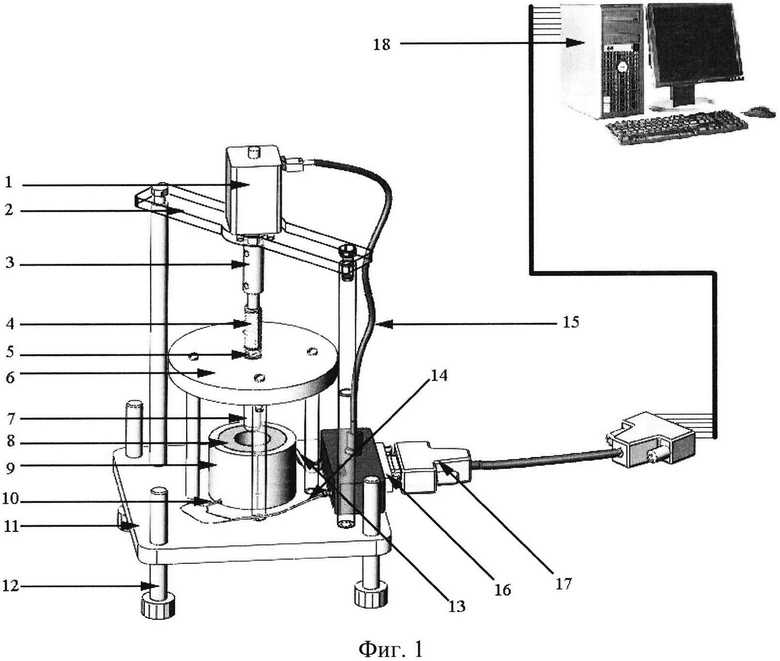

На фиг. 3 представлена дифрактограмма волокна (p-Azo20). По анизотропии дифракционной интенсивности можно судить об ориентированности получаемых волокон.

Позициями на чертежах обозначены: 1 - шаговый двигатель, 2 - опора шагового двигателя, 3 - втулка передаточного механизма, 4 - переходниковая часть втулки передаточного механизма в виде пластинки, 5 - резьбовая часть стержня передаточного механизма, 6 - экран с резьбовым отверстием в центре, 7 - боек передаточного механизма, 8 - теплопроводящий цилиндр (медный), 9 - хомутовый нагреватель, 10 - термопара, 11 - плита каркасной конструкции (основание), 12 - винтовые опоры (ножки), выполненные с возможностью наружного крепления элементов каркасной конструкции (каркаса) и настройки горизонта плиты (основания), 13 - коннекторы хомутового нагревателя, 14 - коннекторы термопары, 15 - коннекторы шагового двигателя, 16 - плата-переходник (Corn-port), 17 - коннектор устройства, ведущий к ПК или контроллеру, 18 - компьютер или контроллер, 19 - поршень мини-экструдера, 20 - цилиндр мини-экструдера (переходная втулка с каналом для поршня), 21 - насадка с формующим отверстием, 22 - основание теплопроводящего цилиндра, 23 - крепежные элементы для фиксации основания к теплопроводящему цилиндру, 24 - отверстие и паз для размещения термопары.

Осуществление изобретения

В одном из конкретных вариантов осуществления изобретения заявляемое устройство включает каркасную конструкцию, главная плита которой (11) (например, размерами 200 мм × 200 мм × 10 мм) снабжена 4 отверстиями под винтовые опоры (12), выполненные с возможностью наружного крепления элементов каркасной конструкции (каркаса) и настройки горизонта плиты. На главной плите (11) каркасной конструкции установлены все основные детали экструзионного механизма. На двух опорах в виде стержней высотой 250 мм и диаметром 5 мм закреплена опора шагового двигателя (2), например, в виде фигурной пластины толщиной 5 мм с четырьмя отверстиями. На опоре (2) закреплен шаговый двигатель (1) (размеры отверстий и крепежных элементов варьируются в зависимости от выбранной модели шагового двигателя). Также на основной плите закреплены 4 опоры дюралевого экрана (6), представляющие собой 4 стержня высотой 120 мм и диаметром 5 мм. Экран (6) выполнен из марки дюрали Д16 и представляет собой диск толщиной 5 мм, диаметром 100 мм с резьбовым отверстием в центре и обеспечивает экранирование шагового двигателя (1) от нагреваемого участка устройства.

В устройстве обеспечивается передача вращающегося усилия от шагового двигателя (1), который в процессе всей работы остается неподвижным, поршню мини-экструдера (19). Для этого шаговый двигатель (1) соединен с прочной стальной втулкой (3), которая переходит в прямоугольную стальную пластинку (4). Переходниковая часть втулки передаточного механизма в виде стальной пластинки (4) входит в прямоугольный паз стержня передаточного механизма. Резьбовая часть стержня (5) размещена в резьбовом отверстии дюралевого экрана (6). Концевая часть стержня (боек (7)), контактирующая с поршнем мини-экструдера (19), выполнена отшлифованной. Таким образом реализуется простейший винтовой механизм или передача типа винт-гайка. В процессе работы шагового двигателя (1) прямоугольная пластинка (4) втулки (3), прикрепленной к двигателю (1), скользит вдоль паза стержня передаточного механизма, при этом резьбовая часть стержня закручивается в резьбовое отверстие экрана (6) и передает усилие на поршень мини-экструдера. После окончания работы шаговый двигатель в реверсном режиме возвращает стержень в исходное состояние.

Поршень мини-экструдера (19) представляет собой диск толщиной 4 мм и диаметром 10 мм, к которому прикреплен шток длиной 20 мм. Шток плотно входит в цилиндр мини-экструдера (20), который представляет собой переходную втулку с каналом диаметром 2,05 мм, ориентированным соосно штоку поршня мини-экструдера (19). Нижним концом цилиндр мини-экструдера (20) прикреплен к насадке с формирующим отверстием (21), которое выполнено в виде диска толщиной 4 мм и диаметром 10 мм с резьбовым углублением диаметром 5 мм и глубиной 2 мм для крепления цилиндра мини-экструдера. Плита каркасной конструкции (11) мини-экструдера имеет отверстие, расположенное соосно отверстиям насадки (21) и основанию теплопроводящего цилиндра (22) для выхода сформированного волокна. При этом отверстие в основании (22) выполнено с диаметром, соответствующим максимальному диаметру формующего отверстия. Поршень (19), цилиндр (20) и насадка с формующим отверстием (21) помещаются в полый теплопроводящий медный цилиндр (8) диаметром 20 мм с полостью диаметром 10 мм. Для этого экструзионный блок (в который входят: поршень (19), теплопроводящий цилиндр (8), хомутовый нагреватель (9), цилиндр (переходная втулка с каналом для размещения исходного сырья и поршня) (20), насадка с формующим отверстием (21), а также поршень 19 со штоком) устанавливают на основании полого теплопроводящего цилиндра (22), который представляет собой медную пластину толщиной 1 мм и диаметром 20 мм. Плита каркасной конструкции (11) прикреплена к теплопроводящему цилиндру четырьмя медными винтами М3 (23). Вокруг теплопроводящего цилиндра размещают корпус хомутового нагревателя (9). Надежный контакт нагревателя с обогреваемой деталью обеспечивает хомут с установленными на нем стяжными винтами. В медном теплопроводящем цилиндре (8) и насадке с формирующим отверстием (21) мини-экструдера выполнено отверстие (24), в которое установлена термопара (10). На плите каркасной конструкции (11) также закреплен блок электроники экструдера, а именно плата-переходник com-порта в пластиковом корпусе (16). Контакты данной платы соединены при помощи коннекторов (13), (14) и (15) с контактными выходами хомутового нагревателя, контактными выходами шагового двигателя и контактами термопары соответственно. С другой стороны плата имеет выход, к которому подсоединен коннектор (17), соединяющий рабочий блок устройства с управляющим контроллером или компьютером (18).

Рабочий цикл устройства включает несколько стадий. Перед началом работы устройство находится в статическом состоянии, основная экструзионная камера пуста. На первом этапе осуществляют закладку порции материала. Для этого выкручивают резьбовую часть стержня передаточного механизма (5) из отверстия дюралевого экрана (6). Затем извлекают основную экструзионную камеру, состоящую из поршня мини-экструдера (19), цилиндра мини-экструдера (20) и насадки с формирующим отверстием мини-экструдера (21) из теплопроводящего цилиндра (8). Канал цилиндра мини-экструдера (20) очищают от остатков материала предыдущей загрузки путем промывки растворителями. Затем устанавливают насадку (21) с необходимым экструзионным отверстием, после чего осуществляют закладку порции материала в канал цилиндра (20) мини-экструдера. После закладки материала насадку с формирующим отверстием (21), соединенную с цилиндром (20), устанавливают внутри теплопроводящего цилиндра (8) на основание (22). Затем в канал цилиндра (20) устанавливают поршень (19), после чего резьбовой частью (5) стержень передаточного механизма вкручивают в резьбовое отверстие дюралевого экрана (6) до тех пор, пока боек (7) не будет плотно прилегать к поршню (19). После завершения первого этапа экструдируемый материал загружен в экструзионную камеру и устройство готово к работе. На втором этапе происходит непосредственно экструзия целевого волокна. Сначала рассчитываются необходимые параметры экструзии: температура и скорость экструзии, которые затем задаются в программе, контролирующей работу основного блока автоматического мини-экструдера. Программа производит перевод целевой температуры экструзии (°C) в сопротивление термопары (Ом) и целевой скорости экструзии (мм3/сек) в напряжение (В), подаваемое на управляющие контакты шагового двигателя. Затем программой через коннектор (17) подается напряжение на плату-переходник экструдера (16). Для подачи напряжения используются DTR и RTS линии порта с возможным напряжением до 12 В. Затем подаваемое напряжение проходит через плату-переходник (16) и через коннекторы (13) подается на хомутовый нагреватель (9). Хомутовый нагреватель (9) передает тепло теплопроводящему медному цилиндру (8) и его основанию (22). Внутри теплопроводящего медного цилиндра располагаются детали основного экструзионного механизма и материал. Таким образом происходит постепенный нагрев экструзионной камеры с материалом с достаточно низкой скоростью (около 3°C/мин), что обеспечивает равномерность прогрева всех деталей основного экструзионного блока (19, 20, 21), а также материала, располагающегося в канале экструзионного цилиндра (20). При этом происходит постоянное снятие показателей сопротивления термопары (10). При достижении целевого значения сопротивления термопары (10) компьютерная программа начинает подавать сигнал по RTS линии коннектора (17) на плату-переходник (16), которая перенаправляет его на коннекторы (15), идущие на управляющие входы шагового двигателя (1). При этом шаговый двигатель запускается и задает вращение втулке передаточного механизма (3) по часовой стрелке, которая передает вращение через переходник (4) к стержню передаточного механизма. При этом вращение стержня передаточного механизма приводит к закручиванию его резьбовой части (5) в резьбовое отверстие дюралевого экрана (6), что приводит к поступательному движению стержня передаточного механизма вниз. Таким образом, боек (7), расположенный на нижнем конце передаточного механизма, давит на поршень мини-экструдера (19). Поршень мини-экструдера (19) движется вниз, при этом происходит экструдирование загруженного материала из канала цилиндра (20) через формующее отверстие на насадке (21). После окончания процесса экструзии компьютерная программа подает обратное напряжение на входы шагового двигателя (1), который запускается в реверсном режиме, и передает вращение против часовой стрелки втулке передаточного механизма (3), что приводит к вращению стержня передаточного механизма против часовой стрелки. При этом происходит выкручивание резьбовой части стержня передаточного механизма (5) из отверстия дюралевого экрана (6), что приводит к поступательному движению передаточного механизма вверх. В конце данного этапа работы устройство находится в начальном статическом состоянии, после чего производят очистку канала цилиндра (20), например, при помощи соответствующих растворителей.

Для заявляемого устройства важным является выбор материалов, используемых в изготовлении различных частей. Важным параметром для основной каркасной конструкции является ее высокая прочность и устойчивость. Достигнуть оптимальных параметров можно, используя четыре специальных винтовых крепления, которые позволяют не только зафиксировать установку на любой наклонной или рельефной поверхности, но и добиться при этом вертикального расположения штока поршня, что важно для правильной работы установки и для точного расчета необходимого усилия и соответствующей скорости шагового двигателя. Сталь, используемая в каркасной конструкции, должна иметь достаточную прочность даже при небольшой толщине крепежных элементов, оптимальным вариантом является использование стали марки СТ3. Шаговый двигатель (1) закрепляется на подставке при помощи четырех крепежных винтов М2 и в целом является неподвижной частью устройства. Для осуществления передачи вращающего усилия шагового двигателя к поступательному усилию поршня используется винтовая передача, выполненная в виде втулки (3), переходящей в пластинку (4) толщиной 2 мм. Втулка прочно прикреплена к вращающейся части шагового механизма, в то время как пластина плотно входит в паз, параметры которого 5 мм × 5 мм × 2 мм стержня передаточного механизма, диаметром 5 мм и длиной 130 мм. На другом конце стержня располагается отшлифованное закругление - боек, который соприкасается с верхней поверхностью поршня мини-экструдера.

Хомутовый нагреватель (9) выполнен из прочной износостойкой стали с низким КТР 18ЧГТ3, что обеспечивает долговечность основного экструзионного механизма. Оптимальные параметры мини-экструдера подбираются с учетом конкретной решаемой задачи, например, в приведенном примере оптимальные параметры мини-экструдера рассчитывались из условий получения полимерных волокон длиной несколько сантиметров из нескольких миллиграмм сырья, объем сырьевой камеры составил 65 мм3.

Переходная втулка (20) с насадкой (21) помещены в цилиндр (8), выполненный из медного сплава Л80, обеспечивающего хорошую теплопроводность. Снаружи теплопроводящий медный цилиндр плотно прилегает к хомутовому нагревателю (9), параметры которого могут варьироваться в зависимости от производителя, конструкции и материалов. В данном примере использовался хомутовый нагреватель с керамической изоляцией фирмы Murata Manufacturing Co., Ltd, позволяющий нагревать камеру экструдера до 600°C, рабочее напряжение нагревателя составляет 15 В. Используемая термопара измеряет температуру образца в непосредственной близости от него, что позволяет учесть различную теплопроводность материалов конструктивных элементов экструзионного блока и обеспечивает более точное определение оптимального времени начала экструзии.

Использование в конструкции шагового двигателя Hybrid Stepper Motor LDO 42STH47-0406A фирмы LDO Motors CO., Ltd. вместо ручного усилия позволяет обеспечить постоянство усилия, прикладываемого поршнем, а значит получать более равномерные волокна. Использование термопары обеспечивает постоянный контроль образца в течение всего процесса, а наличие хомутового нагревателя позволяет регулировать и изменять температуру мини-экструдера в любой момент процесса. Все эти конструктивные решения позволяют управлять всем процессом экструзии автоматизированно с помощью ПК или микроконтроллера.

Характеристиками заявляемого устройства является необходимость ручной очистки экструзионной камеры после каждого использования, а также ограниченный объем получаемого волокна, что объясняется малым объемом экструзионной камеры. Данные характеристики не являются препятствием при использовании заявляемого устройства в лабораторных условиях для исследования, например, полимерных и низкомолекулярных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Микромеханический комплекс создания и испытания адгезионных систем "моноволокно-матрица" и способ его применения | 2024 |

|

RU2835825C1 |

| АППАРАТ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ | 2005 |

|

RU2384378C2 |

| Экструдер для изготовления продукции методом FDM-печати | 2020 |

|

RU2740693C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛАМЕНТА | 2024 |

|

RU2840751C1 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНСТРУКЦИЯ ЗАМКОВЫХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИКАРБОНАТА | 2019 |

|

RU2728440C1 |

| ФОРМИРОВАТЕЛЬ ТАБЛЕТОК ТЕРМОЯДЕРНОГО ТОПЛИВА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1995 |

|

RU2100850C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРНОГО ПОЛИКАРБОНАТНОГО ЛИСТА | 2009 |

|

RU2422275C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА | 2000 |

|

RU2269282C2 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ ДЛЯ ЭКСТРУЗИОННОГО ФОРМОВАНИЯ СО ВСПЕНИВАНИЕМ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ФОРМОВАННЫЙ ДРЕВЕСНО-НАПОЛНЕННЫЙ ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ИЗ УКАЗАННОГО ФОРМОВОЧНОГО МАТЕРИАЛА, И СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТАКОГО ПЕНОПЛАСТА | 2010 |

|

RU2530047C9 |

| Устройство для формования абразивного инструмента | 1985 |

|

SU1315274A1 |

Механический мини-экструдер предназначен для автоматизированного процесса экструзии низкомолекулярных или высокомолекулярных соединений, имеющих жидкокристаллическую или частично-кристаллическую структуру. Мини-экструдер представляет собой каркасную конструкцию с закрепленным на ней шаговым двигателем, винтовым передаточным механизмом, хомутовым нагревателем, зафиксированным вокруг цилиндрической теплопроводящей печи с высокой теплоемкостью, в активной области которого закреплены основной экструзионный механизм поршневого мини-экструдера и термопара. В данном устройстве реализована система контроля и поддержания постоянной температуры экструзионного процесса, а также регулировки и контроля постоянной скорости экструзии. Конструкция креплений, расположенных на каркасе установки, позволяет расположить его под различным наклоном на различных типах поверхности. Технический результат, достигаемый при использовании экструдера по изобретению, заключается в возможности получения высококачественного волокна, характеризующегося однородной структурой и постоянным диаметром по длине волокна. 4 з.п. ф-лы, 3 ил.

1. Экструдер, включающий закрепленные на каркасной конструкции: экструзионный блок, имеющий поршень со штоком, термопару, нагреватель, цилиндр, отличающийся тем, что он содержит шаговый двигатель, соединенный с экструзионным блоком посредством передаточного механизма, нагреватель выполнен хомутовым, в котором размещен выполненный теплопроводящим цилиндр, в котором расположены съемная насадка с формующим отверстием, переходная втулка, выполненная с возможностью соединения с насадкой с образованием экструзионной камеры и снабженная отверстием для перемещения в нем штока поршня; при этом шаговый двигатель, хомутовый нагреватель и термопара выполнены с возможностью подключения к блоку управления скоростью перемещения штока поршня, температурой нагрева экструзионной камеры.

2. Экструдер по п. 1, отличающийся тем, что блок управления включает компьютер или микроконтроллер, соединенный электрически с шаговым двигателем, который в свою очередь механически соединен со штоком поршня посредством винтового передаточного механизма.

3. Экструдер по п. 1, отличающийся тем, что для размещения термопары в экструзионном блоке теплопроводящий цилиндр снабжен сквозным отверстием, а насадка с формующим отверстием - пазом, обеспечивающим размещение термопары максимально близко к экструзионной камере.

4. Экструдер по п. 1, отличающийся тем, что каркасная конструкция снабжена опорами, позволяющими размещать мини-экструдер на наклонных и рельефных поверхностях с обеспечением вертикального расположения штока поршня.

5. Экструдер по п. 1, отличающийся тем, что насадка выполнена с диаметром формующего отверстия от 0.18 до 0.5 мм.

| US 3483597 A, 16.12.1969 | |||

| Поршневой экструдер для изготовления трубчатых изделий из полимерных материалов | 1982 |

|

SU1054088A1 |

| Э.ФИШЕР, Экструзия пластических масс, Химия, Москва, 1970, с.18-21 | |||

| МИНИ-ЭКСТРУДЕР | 2006 |

|

RU2386537C2 |

| WO 03018288 A1, 06.03.2003 | |||

| US 5932159 A, 03.08.1999 | |||

| Устройство стабилизации технологических параметров экструдата | 1985 |

|

SU1227486A1 |

Авторы

Даты

2017-05-29—Публикация

2015-12-29—Подача