Изобретение относится к технологии горячей и холодной прокатки и может быть использовано при подготовке валков между кампаниями при их эксплуатации.

Известен способ подготовки рабочих валков, при котором шлифованием выполняют черновую и чистовую обработку бочек валков [1].

Наиболее близким техническим решением является способ, при котором черновое шлифование применяют как предварительный метод обработки валков для снятия дефектного слоя металла, а требуемые размеры диаметра, профиля бочки валка и шероховатости поверхности достигают при чистовом шлифовании [2].

Недостатками известного способа являются увеличенный расход валков и уменьшение их стойкости вследствие увеличенных съемов при перешлифовках. Это объясняется тем, что при профилировании валков на профиль, отличный от цилиндрического, черновое шлифование - обдирку - проводят, делая профиль бочки валка фактически цилиндрическим, а от него уже путем чистового шлифования производят заданный профиль поверхности. Однако известно, что валки при эксплуатации перешлифовываются практически на один и тот же профиль. Поэтому при известном способе шлифования происходит фактическая перешлифовка профилированных валков на цилиндрический профиль бочки, а после этого опять на заданный профиль поверхности. При этом съемы с поверхности бочки резко увеличиваются, что приводит к увеличению расхода валков.

Технической задачей изобретения является увеличение стойкости валков и уменьшение их расхода путем оптимизации процесса шлифования и съемов при перешлифовках.

Технический результат достигается тем, что в способе подготовки валков, включающем вывалку валков из клети и операции чернового и чистового шлифования поверхности бочки, операцию чернового шлифования проводят до полного удаления следов износа с гарантированным съемом по заданному профилю, принимая за базу точку максимального износа, а при чистовом шлифовании производят корректировку профиля.

Предлагаемый способ подготовки прокатных валков реализуют следующим образом. После вывалки валка из клети и вылеживания валок устанавливают на шлифовальный станок и черновое шлифование производят сразу по заданному профилю. При этом производят съем для удаления дефектного слоя, принимая за базу отсчета точку максимального износа. Далее чистовым шлифованием корректируют полученный профиль и устанавливают необходимую чистоту поверхности бочки.

Использование предлагаемого способа эксплуатации валка обеспечивает увеличение стойкости и расхода валков на 20-30%.

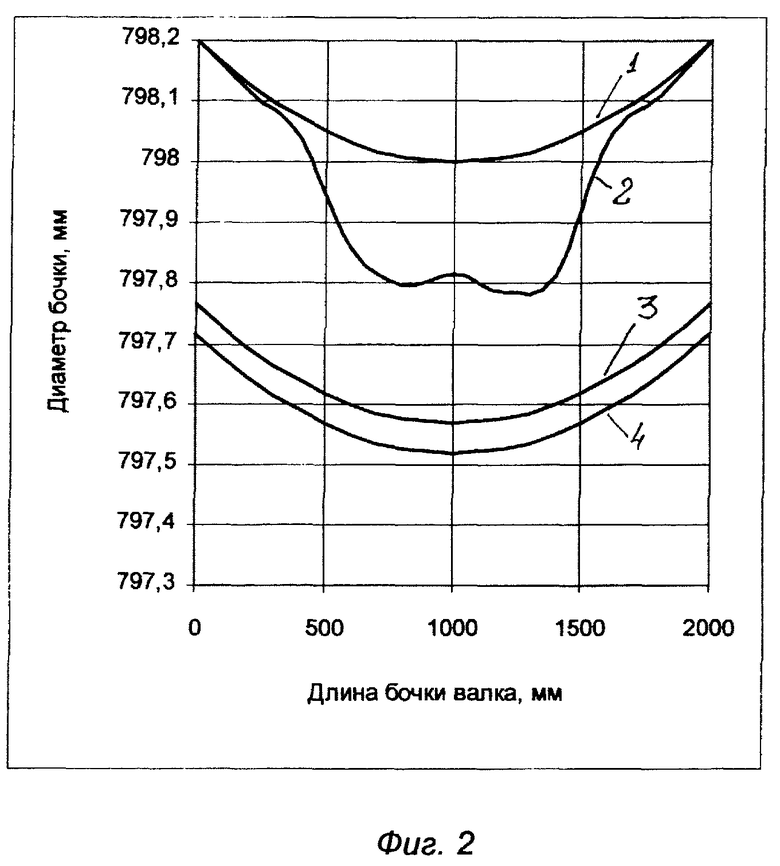

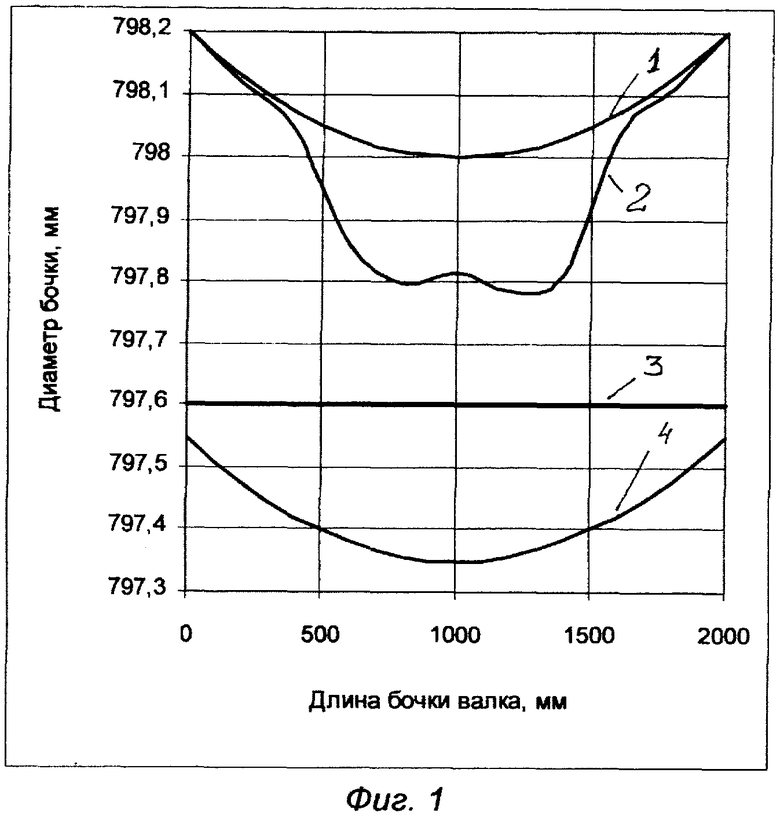

Сущность изобретения поясняется чертежами, где на фиг.1 представлено изменение профиля бочки валка чистовой группы стана 2000 горячей прокатки ОАО "ММК" при существующем способе подготовки; на фиг.2 представлено изменение профиля бочки валка чистовой группы стана 2000 горячей прокатки ОАО "ММК" при предлагаемом способе подготовки.

1 - первоначальный профиль бочки валка; 2 - профиль износа бочки вываленного валка; 3 - профиль бочки валка после чернового шлифования; 4 - профиль бочки валка после чистового шлифования.

Пример.

Стан 2000 горячей прокатки ОАО "ММК". Первоначальный профиль валка до завалки был - 0,2 (кривая 1). После эксплуатации в клети максимальный износ составил приблизительно 0,25 мм (кривая 2).

Шлифовка рабочего валка чистовой группы ранее производилась, как показано на фиг.1. При черновом шлифовании производился гарантированный съем 0,2 мм (фиг. 1, линия 3), после этого следовала операция чистового шлифования, при которой выполнялся необходимый профиль образующей валка ( - 0,2 мм) и достигалось качество поверхности (фиг.1, кривая 4). Общий съем за одну кампанию (износ плюс съемы при перешлифовках) составлял 0,65 мм.

По предложенному способу шлифование производится следующим образом (фиг. 2). От точки максимального износа поверхности черновым шлифованием производится гарантированный съем 0,2 мм, но сразу по заданному профилю (например, - 0,2 мм) - фиг.2, кривая 3, а далее чистовым шлифованием (до 0,05 мм) производится корректировка профиля и получение требуемой чистоты поверхности (фиг. 2, кривая 4). Общий съем за одну кампанию (износ плюс съемы при перешлифовках) составляет 0,48 мм.

В результате общий съем с валка при шлифовании снижается с 0,65 мм до 0,48 мм, т.е. на 25%. Следовательно, увеличение стойкости валка происходит на 25%.

Источники информации:

1. Л. И. Боровик, А.И.Добронравов. Технология подготовки и эксплуатации валков тонколистовых станов. - М.: Металлургия, 1984, с. 41.

2. И.М.Левин. Чистовая обработка валков листовых станов холодной прокатки. - Экспресс-информация, Центральный НИИ информации и технико-экономических исследований черной металлургии, Вып. 1, Серия 7. - М., 1977, с. 1-3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2277023C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ КВАРТО ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2211736C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2006 |

|

RU2332272C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2005 |

|

RU2288795C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ ЛИСТОПРОКАТНЫХ СТАНОВ | 2002 |

|

RU2212291C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2147944C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКА | 1998 |

|

RU2124956C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2377086C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 1998 |

|

RU2131312C1 |

Изобретение относится к черной металлургии, а именно к технологии горячей и холодной прокатки, и может быть использовано при подготовке валков между кампаниями при их эксплуатации. Основная задача, решаемая изобретением, - увеличение стойкости валков и уменьшение их расхода путем оптимизации процесса шлифования и съемов при перешлифовках. Способ подготовки валков включает операции чернового и чистового шлифования поверхности бочки, причем операцию чернового шлифования проводят до полного удаления следов износа с гарантированным съемом по заданному профилю, принимая за базу точку максимального износа, а при чистовом шлифовании производят корректировку профиля. Изобретение обеспечивает снижение общего съема с валков, а также увеличение их стойкости. 2 ил.

Способ подготовки валков листопрокатных станов, включающий операции чернового и чистового шлифования поверхности бочки валков, отличающийся тем, что операцию чернового шлифования проводят до полного удаления следов износа с гарантированным съемом сразу по заданному профилю, принимая за базу точку максимального износа, а при чистовом шлифовании производят корректировку профиля.

| ЛЕВИН И.М | |||

| Чистовая обработка валков листовых станов холодной прокатки | |||

| // Экспресс-информация ЦНИИ информации и технико-экономических исследований черной металлургии, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU 471911, 16.02.1976 | |||

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1996 |

|

RU2096103C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ К ХОЛОДНОЙ ПРОКАТКЕ ПОЛОСЫ ДЛЯ ТЕНЕВЫХ МАСОК КИНЕСКОПОВ | 1994 |

|

RU2075555C1 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ ОСОБО ВЫСОКОЙ ПЛОСКОСТНОСТИ | 1996 |

|

RU2093284C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАБОЧИХ ВАЛКОВ КЛЕТИ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 1992 |

|

RU2043796C1 |

| US 6136376, 24.10.2000 | |||

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ КРОВОПОТЕРИ | 1996 |

|

RU2144666C1 |

Авторы

Даты

2002-08-27—Публикация

2000-12-18—Подача