Изобретение относится к обработке металлов давлением, а именно к способам изготовления дисков большого диаметра, и может быть использовано в энергетическом и тяжелом машиностроении.

Цель изобретения - увеличение экономии металла за счет снижения припусков.

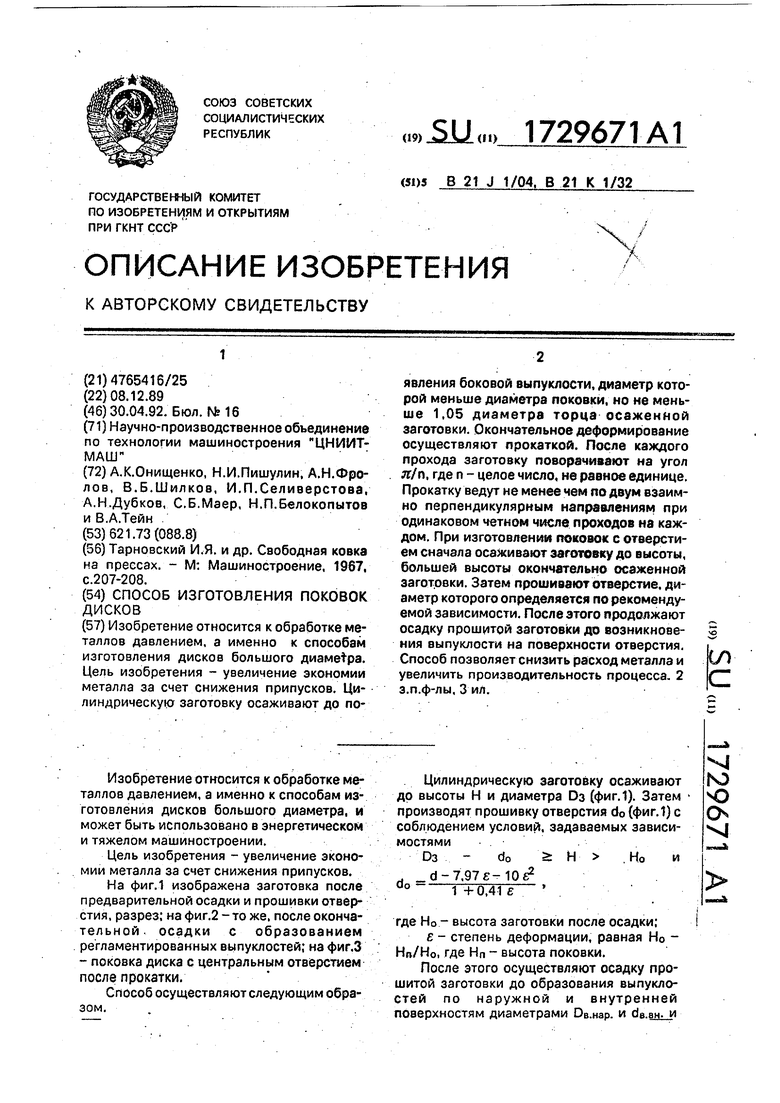

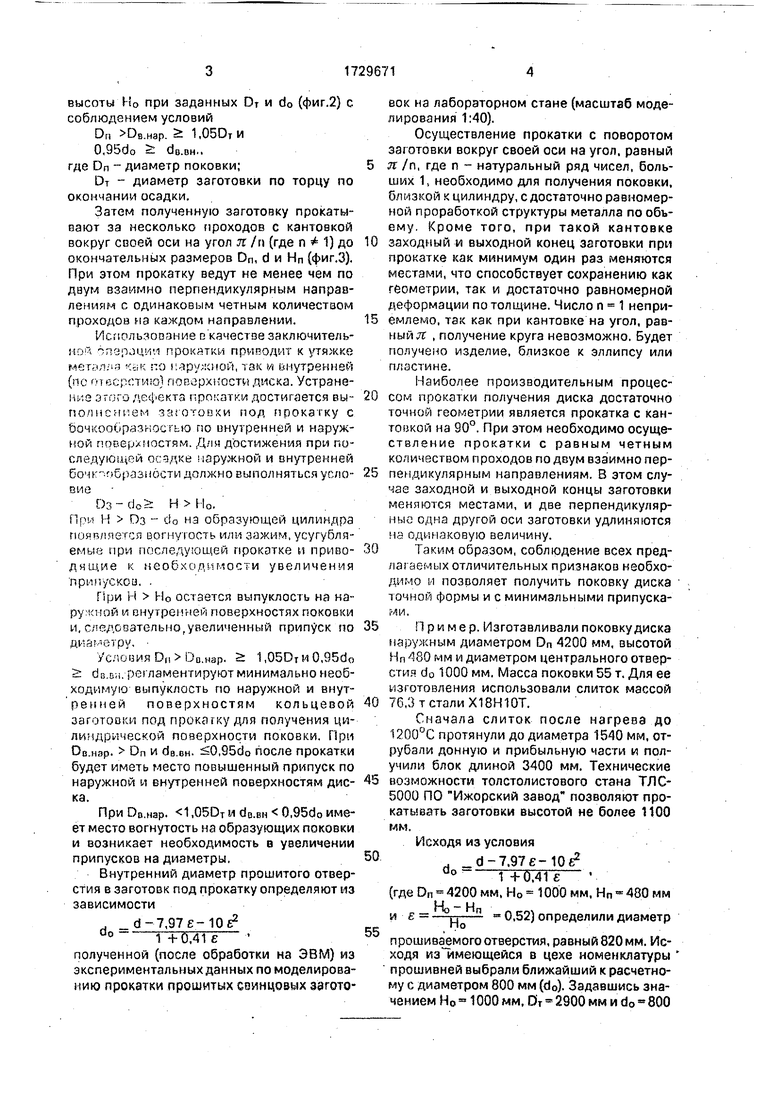

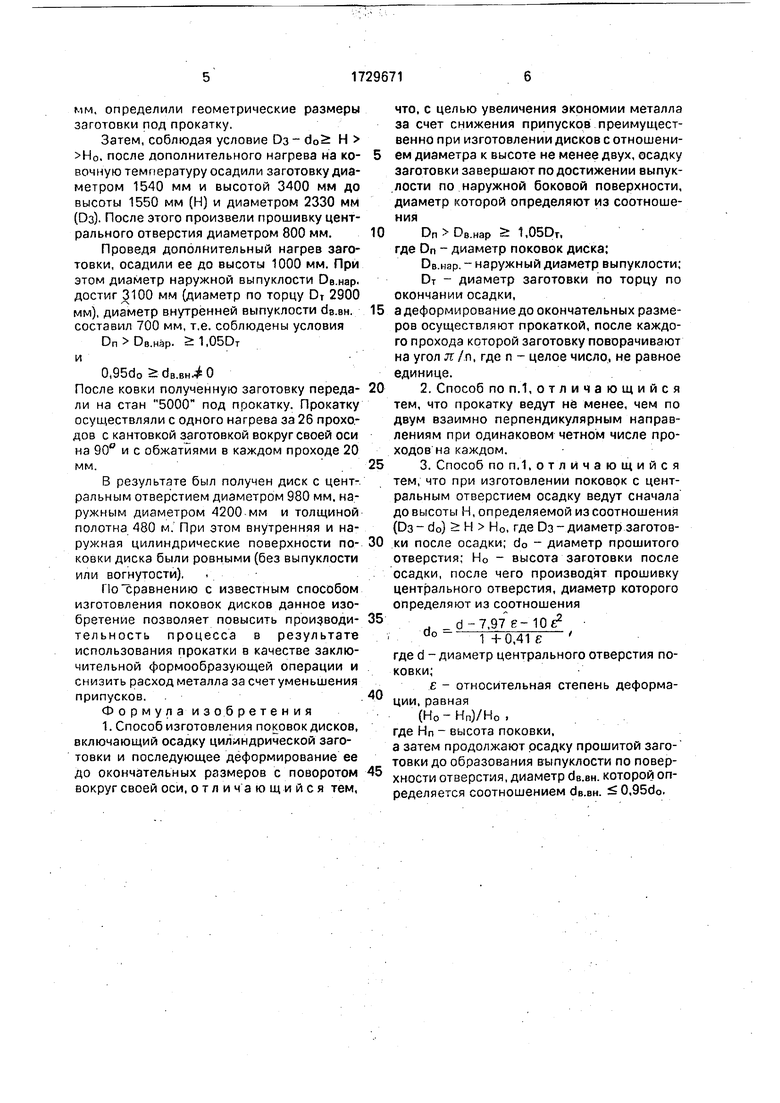

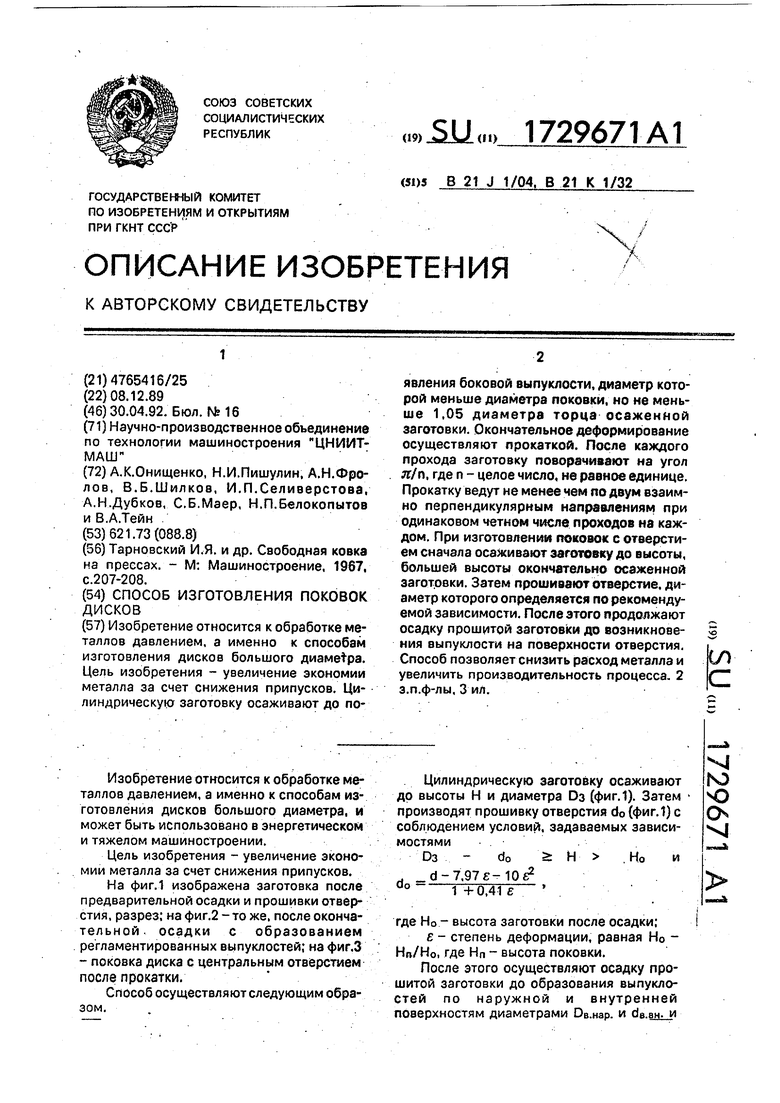

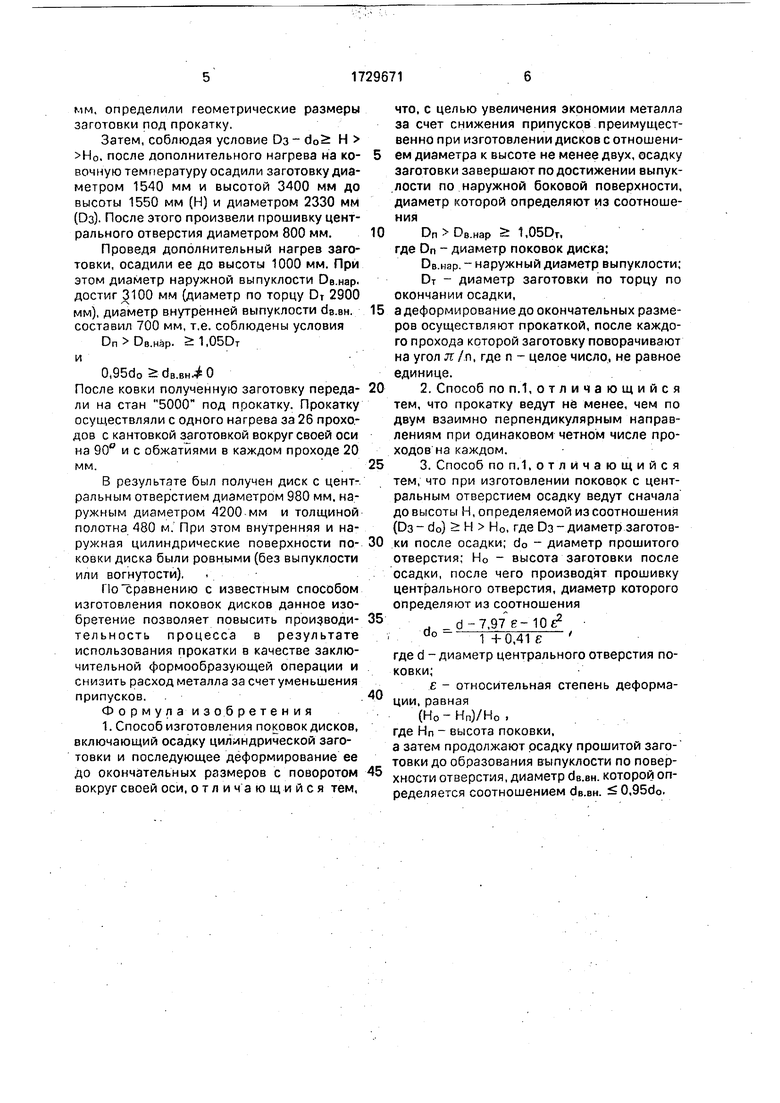

На фиг.1 изображена заготовка после предварительной осадки и прошивки отверстия, разрез; на фиг.2 - то же. после оконча- тельной осадки с образованием регламентированных выпуклостей; на фиг.З - поковка диска с центральным отверстием после прокатки.

Способ осуществляют следующим образом.,

Цилиндрическую заготовку осаживают до высоты Н и диаметра Оз (фиг.1). Затем производят прошивку отверстия do (фиг.1) с соблюдением условий, задаваемых зависимостями

Оз - do Н .Но и

ч ю ю о VIdo

d-7.97Ј-10e2

1 4-0,41 е

где Но - высота заготовки после осадки;

Е - степень деформации, равная Но - Ни/Но, где Нп - высота поковки.

После этого осуществляют осадку прошитой заготовки до образования выпуклостей по наружной и внутренней поверхностям диаметрами Ов.нар. и йв.ан. и

высоты Но при заданных DT и do (фиг.2) с соблюдением условий

Dn 0в.нар. 2: 1,050т и 0,95d0 2: dB.BH.. где Dn диаметр поковки;

DT - диаметр заготовки по торцу по окончании осадки.

Затем полученную заготовку прокатывают за несколько проходов с кантовкой вокруг своей оси на угол я /п (где п 1) до окончательных размеров Dn, d и Нп (фиг.З). При этом прокатку ведут не менее чем по двум взаимно перпендикулярным направлениям с одинаковым четным количеством проходов на каждом направлении.

Использование в качестве заключительной олзроции прокатки приводит к утяжке метул-13 как по наружной, так и внутренней (по отверстию} поверхности диска. Устране- ииз этого дефекта прокатки достигается вы- полнснием заготовки под прокатку с бочкообрззностью по внутренней и наружной поверхМОСТР.М. Для достижения при последующей осадке наружной и внутренней бочюооразности должно выполняться условие

Н Но.

При Н Пз - ci0 на образующей цилиндра появляется вогнутость или зажим, усугубляемые при последующей прокатке и приводящие к необходимости увеличения припусков. .

При И Но остается выпуклость на наружной и внутренней поверхностях поковки и, следовательно,увеличенный припуск по диаметру,

Условия DH Ов.нар. 2: 1,050т и 0,95d« Ј ds.BH.-регламентируют минимально необходимую выпуклость по наружной и внут- ренней поверхностям кольцевой заготовки под прокатку для получения цилиндрической поверхности поковки. При Оо..нэр. Dn и dB.он. Ј0,95ci0 после прокатки будет иметь место повышенный припуск по наружной и внутренней поверхностям диска.

При Ов.нар. 1,05DT и йв.вн 0,95do имеет место вогнутость на образующих поковки и возникает необходимость в увеличении припусков на диаметры.

Внутренний диаметр прошитого отверстия в заготовк под прокатку определяют из зависимости

d -7,97 Ј-10с2 а° 1 +0,41 е полученной (после обработки на ЭВМ) из экспериментальных данных по моделированию прокатки прошитых соинцовых заготовок на лабораторном стане (масштаб моделирования 1:40).

Осуществление прокатки с поворотом заготовки вокруг своей оси на угол, разный

л: /п, где п - натуральный ряд чисел, больших 1, необходимо для получения поковки, близкой к цилиндру, с достаточно равномерной проработкой структуры металла по объему. Кроме того, при такой кантовке

0 заходный и выходной конец заготовки при прокатке как минимум один раз меняются местами, что способствует сохранению как геометрии, так и достаточно равномерной деформации по толщине. Число п 1 непри5 емлемо, так как при кантовке на угол, равный л: , получение круга невозможно. Будет получено изделие, близкое к эллипсу или пластине.

Наиболее производительным процес0 сом прокатки получения диска достаточно точной геометрии является прокатка с кантовкой на 90°. При этом необходимо осуществление прокатки с равным четным количеством проходов по двум взаимно пер5 пендикулярным направлениям. В этом случае заходной и выходной концы заготовки меняются местами, и две перпендикулярные одна другой оси заготовки удлиняются на одинаковую величину.

0 Таким образом, соблюдение всех предлагаемых отличительных признаков необходимо и позволяет получить поковку диска точной формы и с минимальными припусками,

5 Пример. Изготавливали поковку диска наружным диаметром Dn 4200 мм, высотой Нп 480 мм и диаметром центрального отверстия do ЮОО мм. Масса поковки 55 т. Для ее изготовления использовали слиток массой

0 76,3 т стали Х18Н10Т.

Сначала слиток после нагрева до 1200°С протянули до диаметра 1540 мм, отрубали донную и прибыльную части и получили блок длиной 3400 мм. Технические

5 возможности толстолистового стана ТЛС- 5000 ПО Ижорский завод позволяют прокатывать заготовки высотой не более 1100 мм.

Исходя из условия

0

do

d-7.97 е-10 е2

1 + 0,41 е (где Dn 4200 мм, Н0 1000 мм, Нп - 480 мм

Но - Н

п 0,52) определили диаметр

И Ј

5

Не

прошиваемого отверстия, равный 820 мм. Исходя изымающейся в цехе номенклатуры прошивней выбрали ближайший к расчетному с диаметром 800 мм (do). Задавшись значением Но ш 1000 мм, От 2900 мм иid0 800

мм, определили геометрические размеры заготовки под прокатку.

Затем, соблюдая условие Оз - do H Н0. после дополнительного нагрева на ковочную температуру осадили заготовку диаметром 1540 мм и высотой 3400 мм до высоты 1550 мм (Н) и диаметром 2330 мм (Оз). После этого произвели прошивку центрального отверстия диаметром 800 мм.

Проведя дополнительный нагрев заготовки, осадили ее до высоты 1000 мм. При этом диаметр наружной выпуклости Ов.нар. достиг 3100 мм (диаметр по торцу DT 2900 мм), диаметр внутренней выпуклости de.BH. составил 700 мм, т.е. соблюдены условия

Dn Ов.нар. 1,050т и

0,95d0 5: Ьв.вн О

После ковки полученную заготовку передали на стан 5000 под прокатку. Прокатку осуществляли с одного нагрева за 26 проходов с кантовкой заготовкой вокруг своей оси на 90° и с обжатиями в каждом проходе 20 мм.

В результате был получен диск с центральным отверстием диаметром 980 мм. наружным диаметром 4200 мм и толщиной полотна 480 м. При этом внутренняя и наружная цилиндрические поверхности поковки диска были ровными (без выпуклости или вогнутости). ,

По сравнению с известным способом изготовления поковок дисков данное изобретение позволяет повысить производительность процесса в результате использования прокатки в качестве заключительной формообразующей операции и снизить расход металла за счет уменьшения припусков. .

Форму л а изо б ре тени я

1. Способ изготовления поковок дисков, включающий осадку цилиндрической заготовки и последующее деформирование ее до окончательных размеров с поворотом вокруг своей оси, отличающийся тем,

что, с целью увеличения экономии металла за счет снижения припусков преимущественно при изготовлении дисков с отношени- ем диаметра к высоте не менее двух, осадку заготовки завершают по достижении выпуклости по наружной боковой поверхности, диаметр которой определяют из соотношения

0 Оп Ов.нар 1,05DT,

где Dn - диаметр поковок диска:

Ов.нар. наружный диаметр выпуклости; От - диаметр заготовки по торцу по окончании осадки,

5 а деформирование до окончательных размеров осуществляют прокаткой, после каждого прохода которой заготовку поворачивают на угол л: /л, где п - целое число, не равное единице.

0 2. Способ по п.1, отличающийся тем, что прокатку ведут не менее, чем по двум взаимно перпендикулярным направлениям при одинаковом четном числе проходов на каждом.

5 3. Способ по п.1,отличающийся тем, что при изготовлении поковок с центральным отверстием осадку ведут сначала до высоты Н, определяемой из соотношения (Оз - do) 5: Н Н0, где Оз - диаметр заготов0 ки после осадки; do - диаметр прошитого отверстия; Н0 - высота заготовки после осадки, после чего производят прошивку центрального отверстия, диаметр которого определяют из соотношения

5. d-7. 10 е2

а° 1 +0,41 е где d - диаметр центрального отверстия поковки;

- относительная степень деформации,равная

(Но Нп)/Но где Нп - высота поковки, а затем продолжают осадку прошитой заго- товки до образования выпуклости по повер- хности отверстия, диаметр бв.вн. которой определяется соотношением de.BH. 0,95do.

А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки поковок дисков с осевым отверстием | 1988 |

|

SU1641498A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ПОКОВОК | 2011 |

|

RU2475330C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ | 2013 |

|

RU2545948C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2486986C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2005 |

|

RU2297891C2 |

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК ДЛЯ ПОДШИПНИКОВ МЕТОДАМИ СВОБОДНОЙ КОВКИ | 2003 |

|

RU2247622C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 273х10х8700-9500 мм ИЗ ТИТАНОВЫХ СПЛАВОВ ПТ-1М И ПТ-7М | 2017 |

|

RU2640694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 159х7х10000-11000 мм ИЗ ТИТАНОВЫХ СПЛАВОВ ПТ-1М И ПТ-7М | 2016 |

|

RU2615927C1 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления дисков большого диаметра. Цель изобретения - увеличение экономии металла за счет снижения припусков. Цилиндрическую заготовку осаживают до появления боковой выпуклости, диаметр которой меньше диаметра поковки, но не меньше 1.05 диаметра торца осаженной заготовки. Окончательное деформирование осуществляют прокаткой. После каждого прохода заготовку поворачивают на угол л/n, где п - целое число, не равное единице. Прокатку ведут не менее чем по двум взаимно перпендикулярным направлениям при одинаковом четном числе проходов на каждом. При изготовлении поковок с отверстием сначала осаживают заготовку до высоты, большей высоты окончательно осаженной заготовки. Затем прошивают отверстие, диаметр которого определяется по рекомендуемой зависимости. После этого продолжают осадку прошитой заготовки до возникновения выпуклости на поверхности отверстия. Способ позволяет снизить расход металла и увеличить производительность процесса. 2 з.п.ф-лы, 3 ил. (Л

Фи2,1

De.

HOP.

Ш.1

| Тарновский И.Я | |||

| и др | |||

| Свободная ковка на прессах | |||

| - М: Машиностроение, 1967, с.207-208. |

Авторы

Даты

1992-04-30—Публикация

1989-12-08—Подача