1Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

| Способ изготовления поковок | 1981 |

|

SU979015A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Инструмент для сквозной прошивки заготовок | 1985 |

|

SU1238871A1 |

| Инструмент для прошивки заготовок | 1989 |

|

SU1690936A1 |

| Способ изготовления полых поковок | 1981 |

|

SU1009589A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2005 |

|

RU2297891C2 |

| Способ получения заготовок дисков | 1988 |

|

SU1608008A1 |

| Способ изготовления поковок дисков | 1989 |

|

SU1729671A1 |

| Способ изготовления пластин | 1989 |

|

SU1690933A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок дисков. Цель изобретения - снижение расхода металла за счет уменьшения отхода при прошивке. Осаженную заготовку устанавливают на плиту и прошивают глухое отверстие на заданную глубину. Глубина отверстия регламентируется относительной степенью деформации при последующей разгонке диска. Прошитый полуфабрикат разгоняют бойками до получения диска, после чего производят окончательную прошивку, получая поковку диска. При разгонке заготовки не происходит искажения предварительно прошитого глухого отверстия. В результате отверстие получается цилиндрической формы, за счет чего снижается расход металла. 8 ил.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок дисков с большим диаметром осевого отверстия, в частности поковок покрывающих дисков компрессорных машин (диаметр отверстия 550 - 1200 мм) наружным диаметром в пределах 1250 - 2250 мм.

Цель изобретения - снижение расхода металла за счет уменьшения отхода при прошивке.

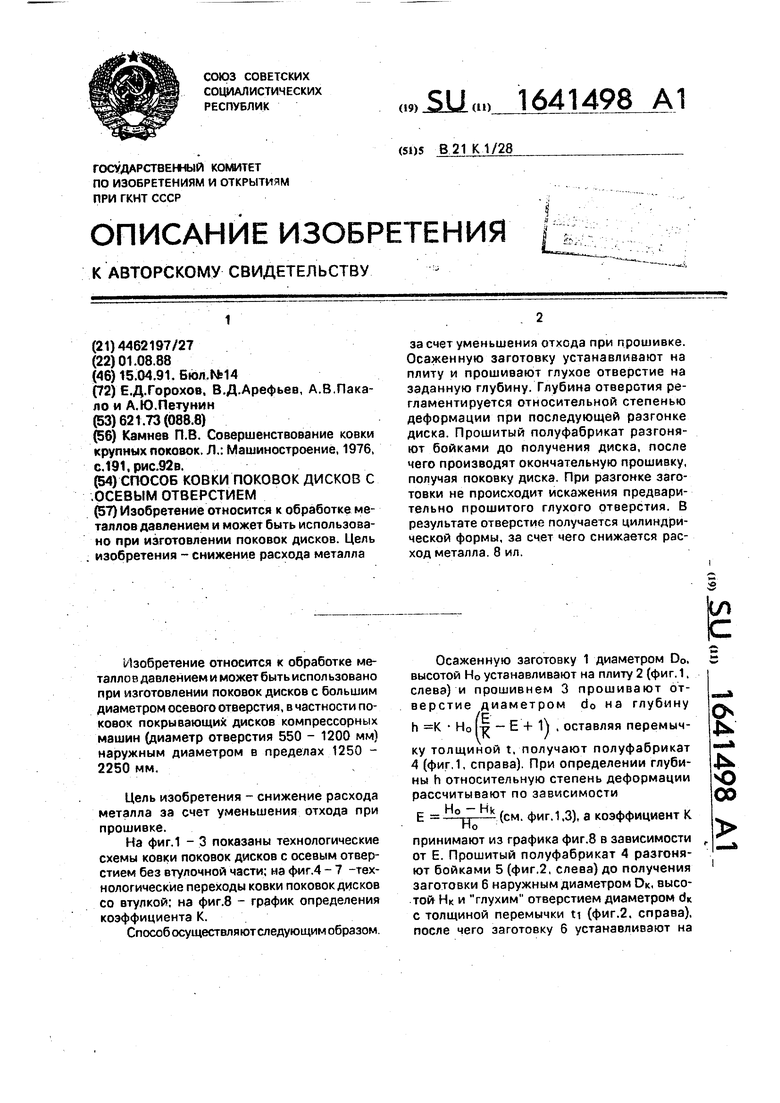

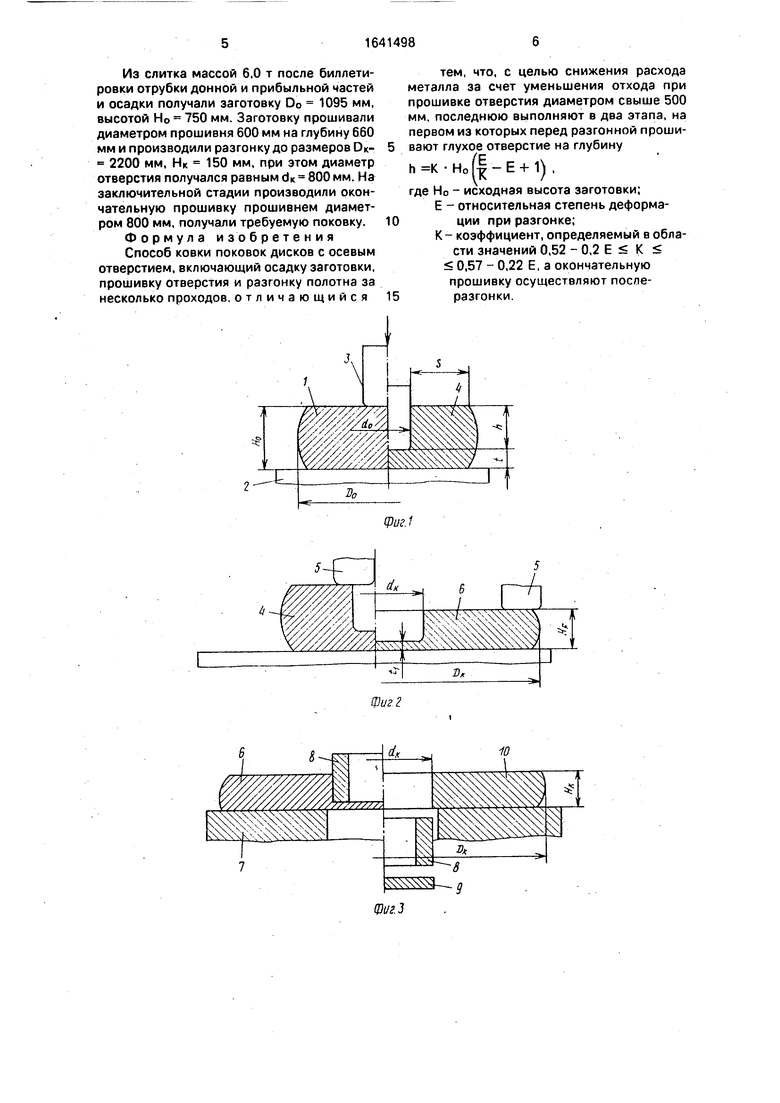

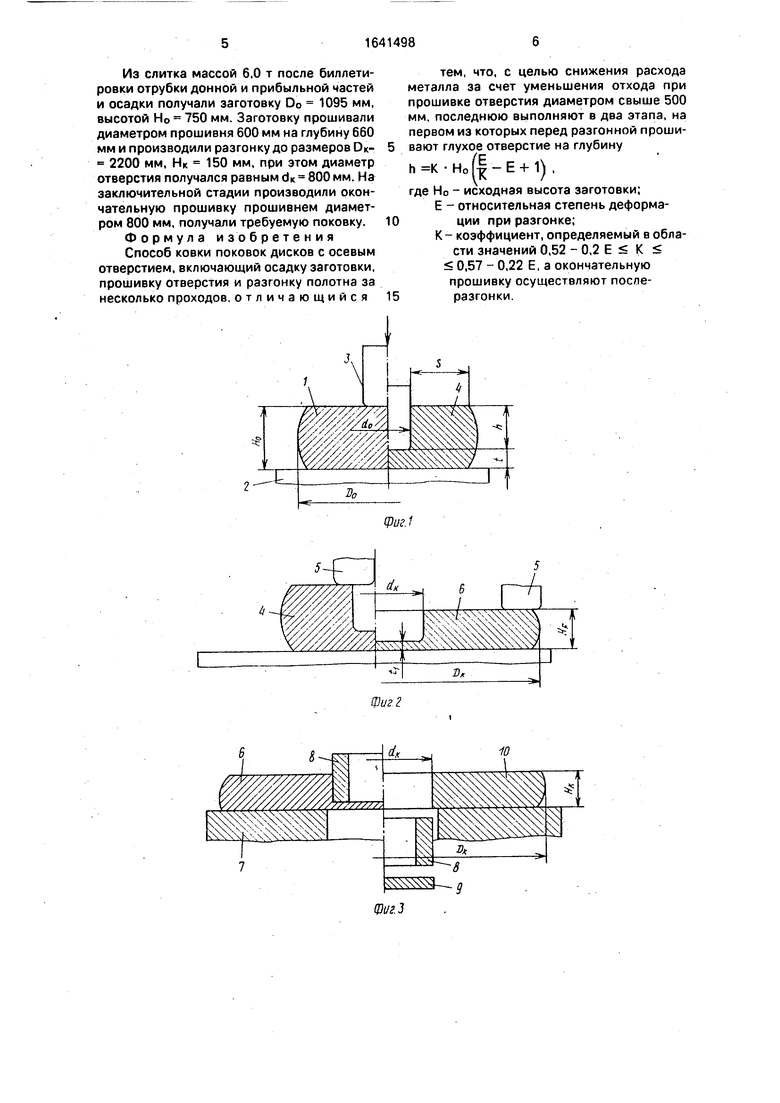

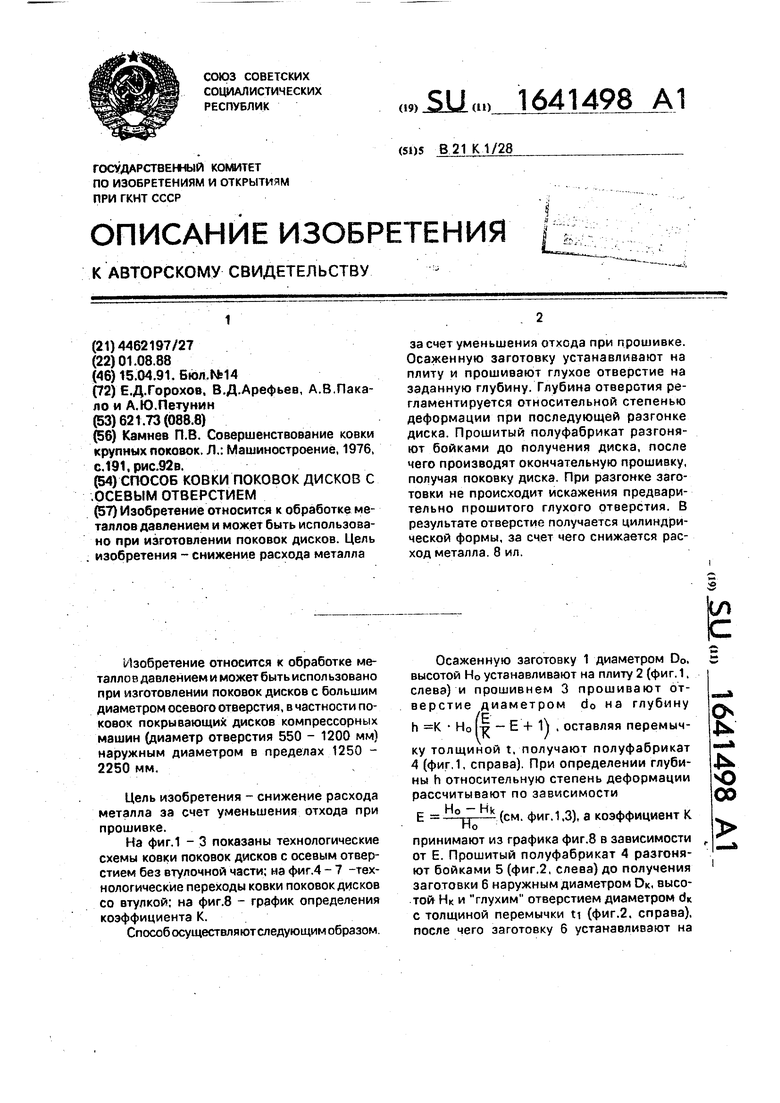

На фиг.1 - 3 показаны технологические схемы ковки поковок дисков с осевым отверстием без втулочной части; на фиг.4 - 7 -технологические переходы ковки поковок дисков со втулкой; на фиг.8 - график определения коэффициента К.

Способ осуществляют следующим образом

Осаженную заготовку 1 диаметром D0, высотой Но устанавливают на плиту 2 (фиг. 1, слева) и прошивнем 3 прошивают отверстие диаметром do на глубину

h К Но (ту - Е + 1 , оставляя перемычку толщиной t, получают полуфабрикат 4 (фиг,1, справа). При определении глубины h относительную степень деформации рассчитывают по зависимости

LJ LJ,

(см. фиг.1,3), а коэффициент К

С

Не

К

I

00

принимают из графика фиг.8 в зависимости от Е. Прошитый полуфабрикат 4 разгоняют бойками 5 (фиг.2, слева) до получения заготовки 6 наружным диаметром DK, высотой Нк и глухим отверстием диаметром с толщиной перемычки ti (фиг.2. справа), после чего заготовку 6 устанавливают на

плиту 7 с отверстием (фиг.З, слева) и про- шипнем 8 производят окончательную прошивку, удаляя перемычку в отход 9, получая поковку 10 с размерами DK, HK, dK (фиг.З, справа).

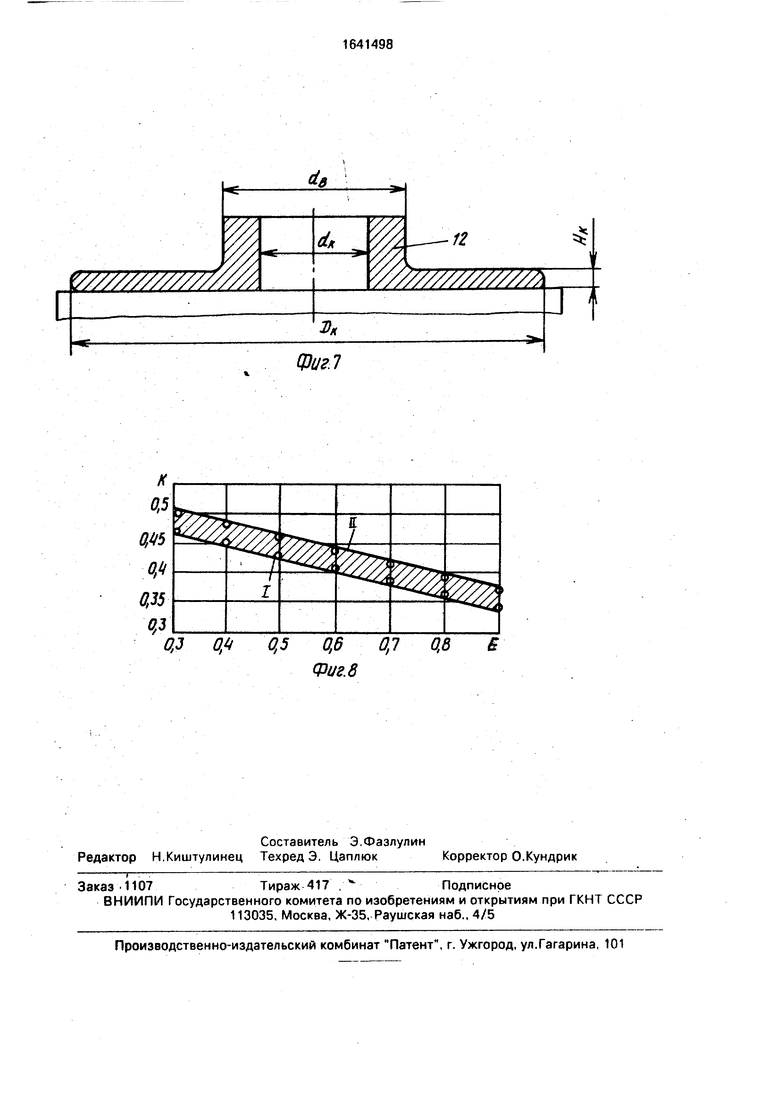

При ковке поковок дисков со ступицей (втулкой) первоначально получают полуфабрикат Л с прошитым на глубину h отверстием диаметром do (фиг.4), после чего производят предварительную разгонку заготовки до высоты Hi и диаметра dk (фиг.5), а затем разгоночными бойками формируют отулку (ступицу) 11 и окончательно прошивают отверстие, получая поковку 12 с размерами DK, Нк, do и dK (фиг.7).

Зависимость для определения глубины h предварительной прошивки получена в результате обработки экспериментальных данных.

Разгонке подвергали заготовки диаметром Do 100,140 и 800 мм с различным диаметром отверстия do и высотой Но, котоLJ

рые обеспечивали отношения - от 0,2 до

До

0,85, 0,5 - 2,75;- 0,2 - 0,55, т.е.

HQUo

охватывали практически все диапазоны поковок дисков, применяемых в промышленности. Суммарную степень деформации Е при разгонке принимали в пределах 0,30 - 0,9.

Экспериментально установлено, что отверстие в поковке диска (с втулкой или без нее) получается строго цилиндрической формы только в тех случаях, когда глубина предварительной прошивки составляет

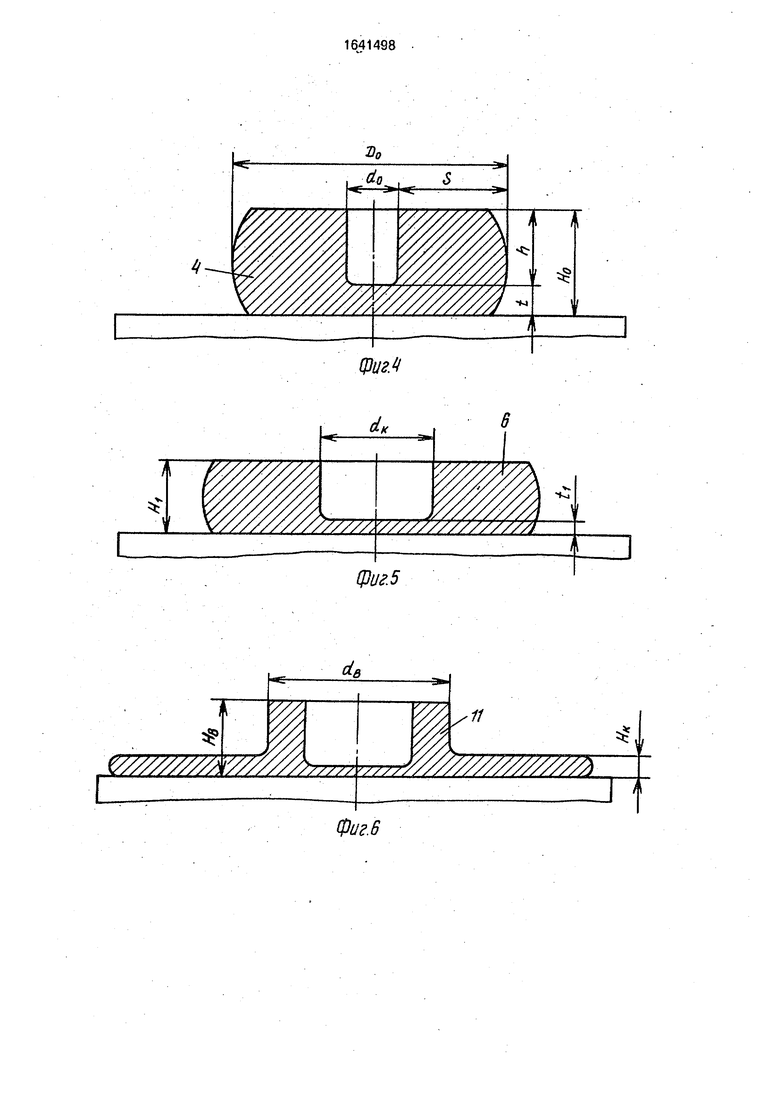

h К Н0(т7 - Е + 1) . Численные значения коэффициента К рекомендуется выбирать в зоне заштрихованной области графика фиг,8 между прямыми I и II.

Уравнение верхней прямой описывается соотношением К 0,57 - 0,22 Е, а нижней прямой соотношением К 0,52 - 0,2 Е.

Таким образом, выбирая коэффициент К в зоне заштрихованной области графика фиг.8, можно записать это действие в аналитическом виде 0,52 - 0,2 Е К 0,57 - -0,22 Е(1).

При h К- Но (- - Е + 1) К находится

ниже граничной прямой I (фиг.8), имеют место наплывы металла в зоне отверстия и чем больше степень деформации при разгонке, тем больше отклонение отверстия от цилиндрической формы.

При п К- Но (-| - Е + 1) К находится выше граничной прямой II (фиг,8), имеет место утяжка металла со стороны нижнего торца поковки. При ковке поковок дисков отношение диаметров отверстия верхней (dB) и

нижней (dH) кромок составляет 1.0 - QH

1,01, т.е. практически имеют место цилиндрические отверстия. При отклонении от параметра h (выход за пределы коэффициента

К) отношение - колеблется от 1,17 до 1,5

(при К меньше оптимальных значений) и от 0,9 до 0,72 (при К больше оптимальных значений). При этом с увеличением степени деформации отклонение отверстия от

цилиндрической формы увеличивается.

Проведенные эксперименты (с использованием метода планирования) позволили получить уравнение регрессии, устанавливающее зависимость конечного диаметра

отверстия d от исходного диаметра прошитого отверстия do глубиной h (см. фиг.1 и 3; фиг.4,7): для дисков без втулочной части do(1,02 + 0,38 Е) (2); для дисков со втулочной частью dK (1,2 - 1,3) (1,02 + 0,38 Е) do

О).

Пример. Требуется изготовить поковку диска без втулочной части с диаметром отверстия dK 800 мм, D 2200 мм и Нк 150 мм. Степень деформации при разгонке полотна Е 0,8(объем поковкиУ 494.55 дм3). Находят исходную высоту заготовки

Н0

Hk150 150

750мм

1-Е 1-0,8 0,2 Определяют диаметр исходного отверстия по зависимости (2) н dk

а° 1,02 +0.38Е 800

1,02+0,38

0,8

: 604мм

по наличию прошивня принимают do 600мм. Определяют (из равенства объемов) наружный диаметр исходной заготовки

45

До

лН0

+ d02

V 4 494,55 + 6 1095мм I л: 7,5

Определяют глубину прошиваемого (If П TR - П ЛГ пшлшльд яи-те V Л А

определяют глуииму 1фишиьаеми(и ит- верстия (К 0,36 - 0,40, принимают К 0,4)

0(|-E + l)

h K H E

55 0,4 750 (l - 0.8 4-1 j 0,4 -750 2,2 660 мм .

Из слитка массой 6,0 т после биллети- ровки отрубки донной и прибыльной частей и осадки получали заготовку D0 1095 мм, высотой Но 750 мм. Заготовку прошивали диаметром прошивня 600 мм на глубину 660 мм и производили разгонку до размеров DK- 2200 мм, Нк 150 мм, при этом диаметр отверстия получался равным d 800 мм. На заключительной стадии производили окончательную прошивку прошивнем диаметром 800 мм, получали требуемую поковку. Формула изобретения Способ ковки поковок дисков с осевым отверстием, включающий осадку заготовки, прошивку отверстия и разгонку полотна за несколько проходов, отличающийся

0

тем, что, с целью снижения расхода металла за счет уменьшения отхода при прошивке отверстия диаметром свыше 500 мм. последнюю выполняют в два этапа, на первом из которых перед разгонной прошивают глухое отверстие на глубину

Е4-1),

где Но - исходная высота заготовки; Е - относительная степень деформации при разгонке;

К- коэффициент, определяемый в области значений 0,52 - 0,2 Е К 0,57 - 0,22 Е, а окончательную прошивку осуществляют после- разгонки.

ают глухое отв

SSS3-0

У/////////Л /У/

фиг.6

фиг 4

фиг. 5

/////////////Л

d

У/////////////////Л

3

Фиг Л

0,3 Ofi 0,5 0,6 0,1 0,8 В

Фиг. 8

| Камнев П.В | |||

| Совершенствование ковки крупных поковок | |||

| Л.: Машиностроение, 1976, с.191,рис.92в. |

Авторы

Даты

1991-04-15—Публикация

1988-08-01—Подача