Изобретение относится к машиностроению, в частности к обработке металлов давлением и может быть использовано в производстве крупногабаритных поковок полукорпусов шаровых кранов.

Из уровня техники известен способ изготовления полых поковок для корпусов изделий типа шаровых кранов, включающий ковку из полого слитка комплектной поковки на два полукорпуса с последующим разделением на две штучные заготовки при механообработке. При этом процесс получения поковки для детали полукорпуса предусматривает проведение операций протяжки и осадки слитка с удалением донной и прибыльной частей, прошивки отверстия, раскатки на оправке с получением утолщенной части в зоне будущей горловины цилиндрической поковки и операции обжима в срединной части поковки с формообразованием полусфер [патент РФ №2447967 опубл. 20.12.2011].

Недостатком такого способа является низкий коэффициент использования металла с учетом удаления донной и прибыльной частей слитка, потери металла в результате окисления за два нагрева, значительного отхода при прошивке и механообработке при удалении припусков. Также недостатком способа является то, что при штамповке полукорпусов большого диаметра теряется устойчивость металла во время высадки горловины, что приводит к браку.

Из уровня техники известен способ получения поковок крупногабаритных полукорпусов шаровых кранов, имеющих горловину и сферическую часть. В таком способе в качестве исходной трубной заготовки используют стальную центробежнолитую или кованую трубу, которую нагревают до температуры 1150-1200°C и деформируют путем горячего прямого выдавливания в штампе с получением полуфабриката с уменьшенной толщиной. Затем после нагрева полуфабриката производится его штамповка во втором штампе с одновременным осуществлением обжима и раздачи частей полуфабриката сферическим инструментом с получением горловины и сферической части поковки полукорпуса шарового крана [патент РФ №2491147, опубл. 27.08.2013].

Недостатками такого способа являются потери металла вследствие окисления в результате проведения двух операций нагрева (до 3-х % от объема металла за каждый нагрев), сложность конструкции и высокая стоимость технологической оснастки, а также связанные с проведением нагрева значительные энергетические затраты.

Наиболее близким по технической сущности и выбранным в качестве прототипа является способ изготовления крупногабаритных поковок полукорпусов шаровых кранов, заключающийся в нагреве исходной заготовки, ее обжиме с формированием горловины и последующей раздаче с формированием полусферы. Технология штамповки поковок полукорпусов из толстолистовых заготовок в виде сварных обечаек во всем диапазоне номенклатуры шаровых кранов от DN 400 до DN 1400 мм ведется на установленном в 2014 году мощном гидравлическом прессе двойного действия силой 140 МН. Штамповка ведется из исходной заготовки с диаметром равным диаметру изделия в сферической части с высоким коэффициентом использования металла равным 90% [патент РФ №2281823, опубл. 20.08.2006].

Недостатком прототипа, в том числе технической проблемой, являются большие силы деформирования, а также то, что до 3% металла уходит в окалину из-за использования газопламенного нагрева всего объема металла, тогда как деформации подвергается 60% металла.

Технический результат, достигаемый от использования предлагаемого способа, заключается в повышении технологичности изготовления за счет снижения металлоемкости, повышении производительности за счет сокращения времени нагрева, а также в повышении надежности изготовления за счет снижения сил штамповки, позволяющего расширить диапазон используемого оборудования и увеличить стойкость технологической оснастки, уменьшить нагрузку на инструмент.

Поставленный технический результат достигается тем, что в предлагаемом способе изготовления поковок полукорпусов крупногабаритных шаровых кранов, заключающемся в нагреве исходной заготовки, ее обжиме с формированием горловины и последующей раздачи с формированием полусферы, исходную заготовку выбирают в виде обечайки с наружным диаметром равным 0,8÷0,85 максимального диаметра Dмакс поковки в зоне полусферы и с толщиной 1,12÷1,15 толщины стенки поковки в зоне полусферы, подвергают утолщению при формировании горловины и утонению при формировании полусферы.

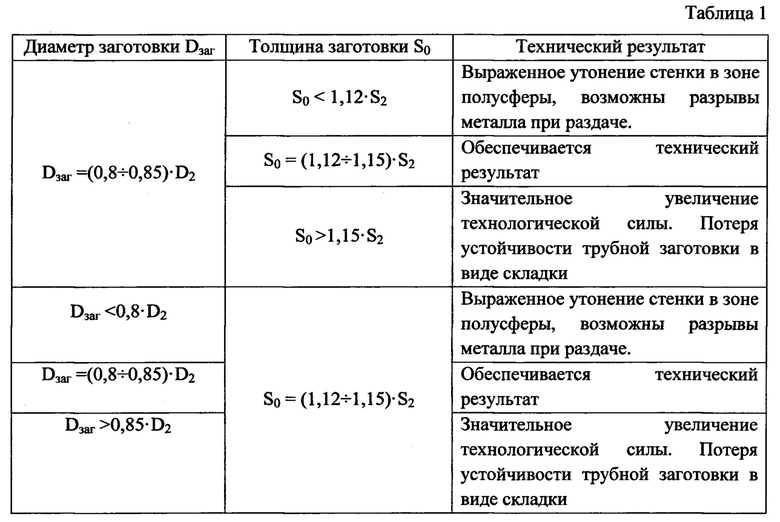

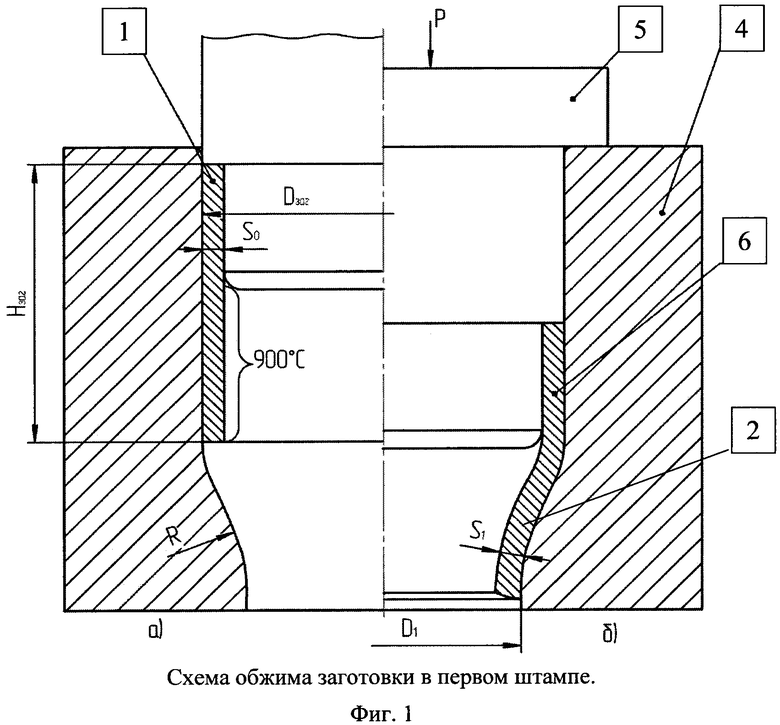

На фиг. 1 изображена схема обжима заготовки в первом штампе.

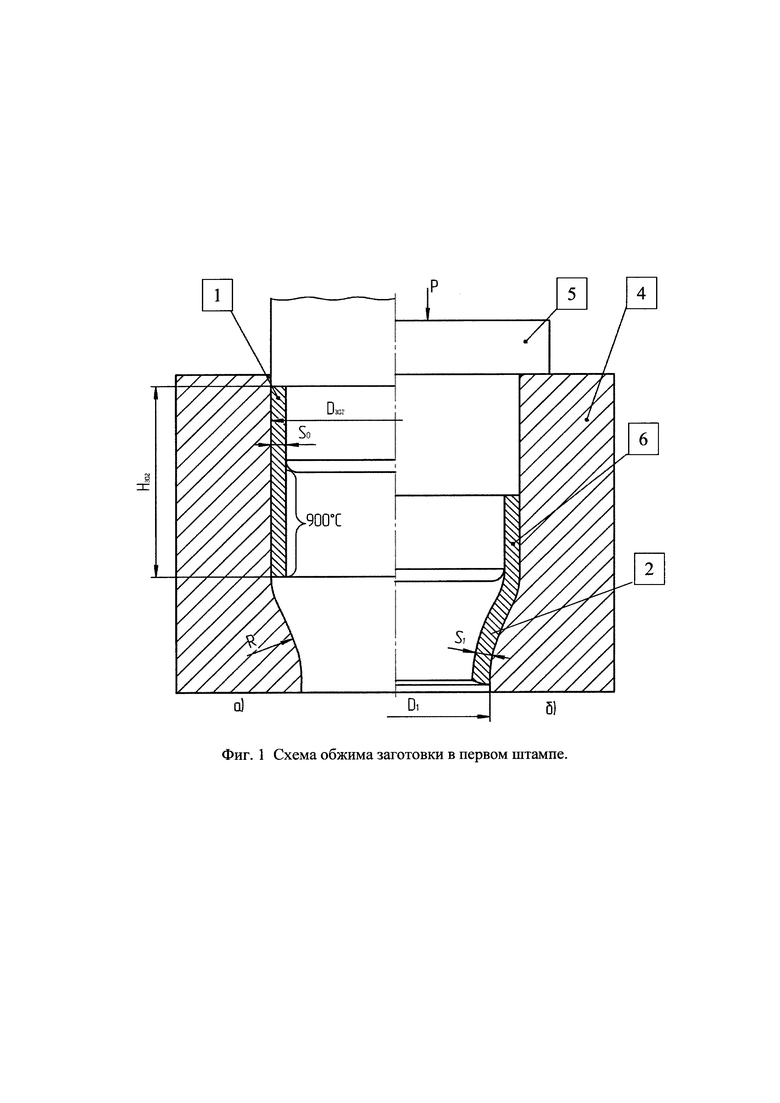

На фиг. 2 изображены схема раздачи полуфабриката во втором штампе.

Способ изготовления крупногабаритных поковок полукорпусов шаровых кранов заключается в нагреве исходной заготовки 1, ее обжиме с формированием горловины 2 и последующей раздаче с формированием полусферы 3. Исходную заготовку 1 выбирают в виде обечайки с наружным диаметром равным 0,8÷0,85 максимального диаметра Dмакс поковки в зоне полусферы 3 и с толщиной 1,12÷1,15 толщины стенки поковки в зоне полусферы 3, подвергают утолщению при формировании горловины 2 и утонению при формировании полусферы 3.

Способ реализуют следующим образом. Исходную заготовку 1 в виде обечайки с диаметром Dзаг и толщиной стенки S0 и высотой Н0, диаметр заготовки Dзаг=(0,8÷0,85)⋅D2 диаметра изделия, сначала нагревают до температуры 750÷800°C в газопламенной печи, а затем локально нагревают до температуры 900°C в индукционном нагревателе в зоне интенсивной деформации при обжиме. Нагретую заготовку размещают в матрице 4 штампа для обжима и производят ее деформацию путем перемещения пуансона 5. Полученный полуфабрикат 6 после обжима в зоне горловины 2, S1 - толщина полуфабриката в зоне горловины, S1>S0, снимают с оснастки, локально нагревают до температуры 900°C в индукционном нагревателе в зоне интенсивной деформации и размещают в матрице 7 второго штампа для проведения операции раздачи, закрепленной в бандаже 8. Производят деформацию путем перемещения пуансона 9 с получением готовой поковки 10 с толщиной стенки в зоне полусферы 3 S2=0,85⋅S0.

Рациональное использование операций обжима и раздачи подразумевает примерное равенство относительных степеней деформации Кобж≈Кразд, что возможно при условии использования обечаек с диаметром 0,8÷0,85 от диаметра изделия в зоне полусферы и большей толщиной. Относительные степени деформации можно оценить коэффициентами обжима  и раздачи

и раздачи  .

.

Эффект снижения сил штамповки основан на необходимости получения значительного увеличения толщины исходной заготовки в зоне горловины не за счет операций обжима, высадки и выдавливания, а за счет рационального выбора исходной заготовки в виде обечайки диаметром 0,8÷0,85 от диаметра изделия в сферической части с толщиной стенки на 15% более толстой, чем в указанном патенте и путем последовательного выполнения операции обжима и раздачи примерно с равными коэффициентами относительных степеней деформации (Кобж≥Кразд). При этом используется малоокислительный нагрев заготовок, основанный на применении двухступенчатого нагрева: сначала нагрев до температуры 750÷800°C в газопламенной печи, а затем локальный нагрев металла в индукционных нагревателях в зонах интенсивной деформации при обжиме и раздаче. Больший коэффициент относительной деформации при обжиме желателен поскольку при деформации обжимом в основном возникают сжимающие напряжения, а при раздаче - растягивающие.

Проведенные испытания показали возможность использования заявленного технического решения поковок крупногабаритных полукорпусов шаровых кранов.

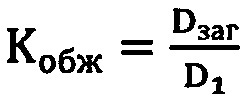

Признаки и значения интервалов, заявленные в формуле изобретения, получены экспериментальным путем (см. Таблицу 1).

Примером может служить предлагаемый технологический процесс штамповки полукорпуса шарового крана на DN 700. Исходная заготовка в виде обечайки имеет наружный диаметр равный D2=1000 мм и толщину стенки S0=75 мм и высотой Н=710 мм. На основе компьютерного моделирования предлагаемой технологии штамповки полукорпуса шарового крана на DN 700, новый технологический процесс состоит из последовательного использования операций обжима и раздачи в результате чего окончательные геометрические параметры поковки будут равны: D2=1230+3 мм, D1=772+3 мм, S2=60±2 мм, S1=85±3 мм и H1=710 мм, а Кобж=1,3, Кразд=1,25. Сила обжима Р=1100 т.с. (11 МН). Преимущество малоокислительного нагрева заключается в исключении осадки металла при температуре 1200°C в нижней части исходной заготовки при штамповке по патенту №2281823, что требует использование более высокой заготовки на 5÷10%.

При этом, используя двухступенчатый нагрев, силы штамповки при высадке и раздаче Р будут равны не более 12 МН и потери металла в угар не более 0,5÷0,6%. Таким образом, для указанного технологического процесса достаточно использовать гидравлический пресс простого действия силой 63 МН для всего диапазона шаровых кранов от DN 400 до 1400 мм. Несмотря на то, что предлагаемый технологический процесс меньше по производительности по сравнению со штамповкой на гидравлическом прессе двойного действия силой 140 МН в условиях мелкосерийного и серийного производства поковок полукорпусов (до 1000 штук по годовой программе каждого типоразмера), общий синергетический эффект получен за счет использования значительно меньших капитальных затрат и снижения расхода металла за счет использования малоокислительного нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706392C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2014 |

|

RU2572687C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК ДЛЯ КОРПУСОВ ИЗДЕЛИЙ ТИПА ШАРОВЫХ КРАНОВ | 2010 |

|

RU2447967C2 |

| Способ изготовления кольцевых поковок | 1991 |

|

SU1780913A1 |

| Способ штамповки удлиненных поковок с раструбом | 1991 |

|

SU1802736A3 |

Изобретение относится к машиностроению и может быть использовано при изготовлении корпусных цельнометаллических деталей трубопроводной арматуры, например, крупногабаритных полукорпусов шаровых кранов. Исходную заготовку в виде обечайки с наружным диаметром, равным 0,80÷0,85 максимального диаметра поковки в зоне полусферы, и с толщиной, равной 1,12÷1,15 толщины стенки поковки в зоне полусферы, нагревают. Затем осуществляют обжим заготовки с формированием горловины и последующую раздачу с формированием полусферы. При этом обеспечивают утолщение заготовки при формировании горловины и утонение при формировании полусферы. В результате повышается технологичность изготовления, сокращается время на нагрев заготовки и снижается усилие штамповки. 2 ил., 1 табл.

Способ изготовления поковок полукорпусов крупногабаритных шаровых кранов, включающий нагрев исходной заготовки, ее обжим с формированием горловины и последующую раздачу с формированием полусферы, отличающийся тем, что используют исходную заготовку в виде обечайки с наружным диаметром, равным 0,8÷0,85 максимального диаметра поковки в зоне полусферы, и с толщиной, равной 1,12÷1,15 толщины стенки поковки в зоне полусферы, при этом заготовку повергают утолщению при формировании горловины и утонению при формировании полусферы.

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2014 |

|

RU2572687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| JP 56071547 A, 15.06.1981. | |||

Авторы

Даты

2019-11-18—Публикация

2018-08-23—Подача