Изобретение относится к комплексному использованию твердого топлива и является усовершенствованием основного изобретения по авт.св.№ 1666513,

Цель изобретения - повышение выхода жидких продуктов пиролиза и улучшение адсорбционных качеств полукокса.

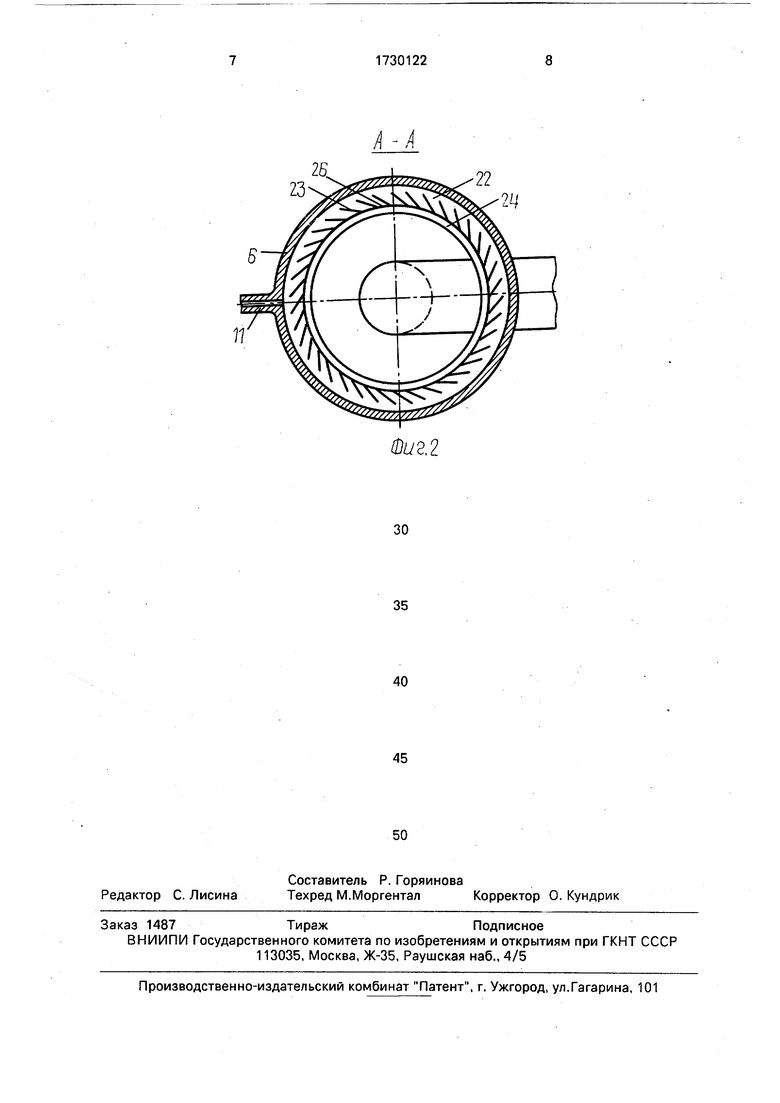

На фиг.1 схематически показан струйный реактор, продольный разрез; на фиг.2 - разрез А-А на фиг.1.

Реактор для высокоскоростного пиролиза пылевидного твердого топлива содержит корпус, состоящий из верхней, средней и нижней частей 1-3 соответственно. В верхней части корпуса расположена труба 4, по которой осуществляют подвод предварительно высушенного и подогретого пылевидного твердого топлива, а через кольцевое пространство 5 - подвод пылевидного твердого теплоносителя, нагретого до заданной температуры. Части корпуса соединены между собой кольцевым коллектором 6 с образованием по всей окружности корпуса плоских щелевых сопел 7 и 8, толщина которых регулируется вращением гаек 9 на шпильках 10, жестко прикрепленных к коллектору 6 и свободно пропущенных через отверстия во фланцах частей 1 и 3 корпуса.

К кольцевому коллектору 6 через патрубки 11 подведен с необходимым давлением газовый теплоноситель, причем к разным патрубкам 11 может быть подведен газ с резными температурами, а также разного химического состава. Количество щелевых сопел на корпусе может быть и более двух. В этом случае корпус состоит из более чем трех частей, а кольцевой коллектор 6 содержит более двух патрубков 1.1 для подвода газового теплоносителя к щелевым соплам корпуса.

В центре корпуса расположен цилиндрический стояк, состоящий из конуса 12, прикрепленного к корпусу тягами 13, некоторые из которых являются подводами газового теплоносителя, средней 14 и нижней 15 частей. В центре конуса 12 жестко прикреплена вертикально расположенная шпилька 16, на резьбовой части которой установлены гайки 17, жестко соединенные со средней 14 и нижней 15 частями.

Вращением частей 14 и 15 относительно конуса 12 регулируют толщину щелевых сопел 18 и 19, через которые по кольцевому периметру стояка, вырываются струи газового теплоносителя, направленные к соплам 7 и 8. Для возможности поворота частей 14 и 15 стояка на их внешней цилиндрической поверхности выполнены выступы, а в корпусе выполнены закрыты

крышками окна, через которые производят нужную регулировку толщины щелевых сопел 18 и 19 (выступы на частях стояка и окна на корпусе не показаны),

В нижней части 3 корпуса предусмотрен отвод 20 продуктов пиролиза. Коллектор 6 жестко связан со средней частью 2 корпуса крепежным элементом 21.

Совокупность щелевых сопел состоит

0 из расположенных по ходу движения потока твердых частиц пар сопел, при противолежащих на стояке и корпусе, или наоборот, а также из одного непарного сопла. В данном случае по ходу движения потока твердых

5 частиц противолежащими парами являются 18 и 7, потом 7 и 19, затем 19 и 8, причем первые в каждой из этих пар явля: ются предыдущими соплами, а вторые - последующими. Направление осей этих сопел

0 может быть как горизонтальным, так и наклоненным к горизонтали, однако для того, чтобы твердые частицы топлива и теплоносителя вблизи каждого последующего сопла поворачивали свое движение в обратную

5 сторону, ось каждого предыдущего сопла направлена на последующее противолежащее сопло под углом к оси последующего.

Учитывая то, что газ из сопел выходит в виде факела с углом расширения 22-27°, ось

0 каждого предыдущего по ходу движения твердых частиц сопла направлена на 11- 13,5° ниже центра отверстия противолежащего сопла, расположенного последующим по ходу движения твердых частиц, Это пред5 отвращает попадание частиц расширяющегося факела в зону бездействия противолежащего сопла.

Что касается самого нижнего непарного сопла 8, то его ось направлена горизонталь0 но и полость 22 коллектора 6 снабжена лопатками 23, плоскости которых касательны к внутренней цилиндрической поверхности 24 нижней части корпуса, Лопатки 23 жестко прикреплены к стенкам полости 22 лю5 бым подходящим способом и на своем наружном ребре имеют вырез 25 для свободного прохода газа ко всем обработанным этими лопатками сужающимся каналам 26. Для того, чтобы выходящие из

0 сопла 8 газы не попадали на нижний угол конусной поверхности стояка, расстояние от низа стояка до оси сопла 8 не должно быть меньше 0,13-0,15 диаметра внутренней поверхности 24 корпуса.

5Под коническим стояком корпус .снабжен коаксиально расположенной открытой выхлопной трубой 27, диаметр внутренней поверхности которой равен 0,5-0,7 диаметра поверхности 24 корпуса, а расстояние от среза этой трубы до нижнего сопла 8 корпуса, по данным многочисленных опытов, оптимально при 0,85-1,3 указанного диаметра. Внутри трубы 27 расположена форсунка 28 для распыления воды или другой охлаждающей жидкости.

Реактор работает следующим образом.

Горячий пылевидный теплоноситель-и размельченное высушенное пылевидное топливо подают соответственно через кольцевое пространство 5 и трубу 4 в полость реактора, где эти материалы, обтекая конус 12, попадают в зону действия горячего газа, выходящего из сопла 18. Здесь эти частицы подхватываются газом и направляются под углом к противолежащему соплу 7, горячий газ из которого останавливает частицы топлива и теплоносителя и перебрасывает их к соплу 19,возле которого происходит второй поворот частиц газом, выходящим из сопла 19. После этого поток твердых частиц по- ступает к соплу 8, где он снова изменяет направление своего движения, причём на этот раз он вместе со струями газа, выходящими через сужающиеся каналы 26 между лопатками 23, устремляется по касательной к внутренней поверхности корпуса.

Во время многоразовых изменений направления движения частиц скорость несущего их газа почти всегда не равна скорости движения частиц, а в местах изменения дви- жения потока частиц на обратное относительная скорость максимальна и равна удвоенной скорости движения частиц. Такие большие относительные скорости несущего газа приводят к интенсификации скорости теплообмена между частицами теплоносителя и перерабатываемого топлива, что способствует возможности резкого повышения выхода жидких продуктов пиролиза из угля.

Реализация этой возможности осуществляется за счет того, что закрученный поток газа-носителя, выделенных парогазовых продуктов пиролиза и твердых частиц тут же прямотоком поступает вниз к выхлопной трубе, газопаровые компоненты которого входят в эту трубу и.охлаждаясь жидкостью форсунки 28, отправляются в систему окончательной очистки и конденсации (не пока

зана), а твердые частицы, отбрасываясь центробежными силами к периферии корпуса, а основном летят в пространство между трубой и корпусом, откуда поступают в устройство для догазовывания, в котором выделяется остаточный горячий газ (не показан).

Для того, чтобы твердые частицы при их вращении ушли из площади выхлопной трубы с диаметром 0,5-0,75 диаметра корпуса, необходимое расстояние от среза трубы до закручивающего их сопла должно быть равно 0,85-1,3 диаметра корпуса. В результате быстрого разделения твердых частиц и паров смолы, последние не успевают осадить- ся в порах твердых частиц полукокса, тем самым осуществляется возможность реального извлечения повышенного (до 10%) выхода жидких продуктов из угля, а также улучшения адсорбционных качеств товарного полукокса.

Формула изобретения

1.Струйный реактор для высокоскоростного пиролиза пылевидного твердого топлива по авт.св.№ 1666513, отличающий- с я тем, что, с целью повышения товарного выхода жидких продуктов и улучшения адсорбционных качеств товарного полукокса, кольцевой коллектор в полости, соединенной с щелевым соплом корпуса, являющимся нижним среди всех остальных, снабжен лопатками, плоскость каждой из которых ка- сательна к внутренней цилиндрической поверхности корпуса, а под цилиндрическим стояком корпус снабжен коаксиально расположенной открытой выхлопной трубой.

2.Реактор по п.1, о т л и ч ающийся тем, что расстояние от оси нижнего сопла корпуса до нижней горизонтальной поверхности стояка равно 0,13-0,15 диаметра внутренней цилиндрической поверхности корпуса.

3.Реактор поп.1,отличающийся тем, что диаметр внутренней выхлопной трубы равен 0,5-0,75 диаметра внутренней цилиндрической поверхности корпуса, расстояние от среза выхлопной трубы до нижнего сопла корпуса равно 0,85-1,3 диаметра его внутренней цилиндрической поверхности.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйный реактор для высокоскоростного пиролиза пылевидного твердого топлива | 1989 |

|

SU1789548A1 |

| ПИРОЛИЗЕР ДЛЯ ПЫЛЕВИДНОГО УГЛЯ | 2007 |

|

RU2349623C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| Струйный реактор для высокоскоростного пиролиза мелкозернистого топлива | 1986 |

|

SU1475914A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2007 |

|

RU2334777C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| Струйный реактор для высокоскоростного пиролиза пылевидного твердого топлива | 1989 |

|

SU1666513A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1995 |

|

RU2076272C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

Изобретение относится к переработке твердого топлива, является усовершенствованием реактора по авт.св. № 1666513, позволяет повысить выход жидких продуктов и улучшить адсорбционные свойства полукокса, Реактор состоит из трех частей 1,2 и 3 корпуса, которые соединены между собой цилиндрическим коллектором. 6 с горизонтальными соплами 7, 8, через которые выходит газ-носитель, в верхнюю часть корпуса через трубу 4 вводят мелкозернистое топливо и через кольцевое пространство 5 - теплоноситель. Из нижней части отводят продукты пиролиза через отвод 20. В центре корпуса расположен стояк для ввода газа, выходящий из сопел 18 и 19, расположенных в шахматном порядке относительно сопел 7 и 8. Кольцевой коллектор на уровне сопла 8 снабжен лопатками для закручивания потока в горизонтальной плоскости. Под стояком расположена выхлопная труба 27 с форсункой 28 для распыления охлаждающей жидкости. Парогазовые продукты вместе с твердыми частицами во вращающемся вихре устремляются к выхлопной трубке, при этом твердые частицы центробежными силами отбрасываются в сторону корпуса и удаляются из отвода 20. 2 з.п,ф-лы, 2 ил, со С

®U2.2

| Струйный реактор для высокоскоростного пиролиза пылевидного твердого топлива | 1989 |

|

SU1666513A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-04-30—Публикация

1989-05-15—Подача