Изобретение относится к комплексному энерготехнологическому использованию твердого топлива и, в частности, к устройствам для его высокоскоростного пиролиза с целью получения пылевидного полукокса, газа и жидких продуктов.

Известен струйный реактор для высокоскоростного пиролиза пылевидного твердого топлива, содержащий цилиндрический

корпус, в верхней части которого установлен подвод топлива и твёрдого теплоносителя, в нижней - отвод продуктов пиролиза, в центральной - расположенные по всему круговому периметру в параллельных плоскостях щелевые сопла для выхода газового теплоносителя по направлению к помещенному внутри корпуса вертикальному цилиндрическому стояку, в котором по всему его

руговому периметру выполнены соединеные с подводом газового теплоносителя ротиволежащие щелевые сопла с противооложным направлением струй газа, прием в каждой паре противолежащих на корпусе и стояке щелевых сопел,- каждое опло, расположенное предыдущим походу

.. 1- ift ywnw - - --- вижен йд потока твердых частиц, установено под1 гл з к гШследующему противолеащему соплу1, 6сЁ каждого предыдущего по ;ходу движения14 потока твёрдых частиц опла направлена на 11 -13,5° ниже центра выходного отверстия противолежащего сопла, а непарное сопло корпуса, являющееся самым нижним из всех остальных, направлено горизонтально или под углом в направлении отвода продуктов пиролиза,

Недостатком известного струйного, реактора является то, что в нем все продукты пиролиза как твердые, так и газопаровые, уходят единым потоком газовзвеси в устройства, разделяющие ее на две фазы, и по пути этого совместного движения значительная часть (10 - 20%) смолы адсорбируется высокоактивными частицами полукокса, которые не отдают ее в конденсационную систему. Таким образом, не- смотря на то, что известный струйный реактор теоретически обеспечивает повышенный выход жидких продуктов, реально товарный выход не достигает потенциально возможного. Кроме того осаждение смолы в порах полукокса ухудшает его адсорбционные качества, что крайне нежелательно, если полукокс в дальнейшем предназначен быть материалом, очищающим, например, сточные или водопроводную воды,

Наиболее близким к данному реактору по технической сущности и достигаемому результату является другой известный струйный реактор, содержащий корпус, в верхней съемной конической части которого смонтированы патрубки подачи мелкозернистого теплоносителя и топлива, в нижней - выхлопная труба для отвода парогазовой смеси и патрубок отвода полукокса, в центральной цилиндрической - расположнен- ноё по всему её круговому периметру, соединенное с коллектором газового теплоносителя внешнее щелевое сопло для выхо- да газового тёплбносителя по направлению к жестко прикрепленному к верхней съемной конической части корпуса вертикальному, стояку, в котором по всему его круговому периметру выполнены соединенные с подводом газового теплоносителя внутренние сопла, расположённые в горизонтальных плоскостях на разной высоте в шахматном по ряд к е относительно щелевого внешнего

сопла, и устройство для закручивания потока,

Недостатком известного реактора является то, что закручивающее поток устройство установлено на щелевом сопле корпуса, из которого вырываются струи газа, приблизительно, по касательной от периферии реактора к его центру, в котором установлена вертикальная выхлопная труба. Поэтойтрубе должна выводиться парогазовая смесь, а частички теплоносителя и нагретого топлива - в нижнюю часть реактора. Однако дефекты щелевого сопла корпуса, нагары на его кромках, температурные деформации и

5 другие возникающие от высокой температуры пороки поверхности будут приводить к нарушению заданных по касательной направлений отдельных струй газа, в результате чего они могуттеплоноситель и топливо

0 гнать непосредственно в выхлопную трубу.

Другим недостатком известного реактора является то, что он неудобен для обслу- живания, когда требуется регулировка

5 сопел корпуса, чистка, а также полная разборка. Коллектор газа-носителя, который жестко закреплен на средней части корпуса, не может быть отделен от него, а также от верхней конической и нижней частей корпу0 са без разрушения уплотнительных прокладок, а регулировка высоты сопел корпуса, которая производится путем приближения или удаления друг от друга всех частей корпуса, затруднена тем, что при этом нужно

5 менять положение ввода или вывода из реактора продуктов. Регулировка сопел корпуса производится вслепую, так как конструкция этого реактора не позволяет измерять параметры щели во время регули0 ровки.

Цель изобретения - повышение эффективности отделения газообразных продуктов пиролиза от твердых, а также упрощение конструкции и обслуживания.

45 Поставленная цель достигается тем, что устройство для закручивания потока установлено на нижнем внутреннем сопле, а щелевое сопло выполнено в виде имеющего плоскую круговую щель пустотелого кольца,

50 которое свободно установлено внутри корпуса и вертикальными трубами, равномерно расположенными по всему его круговому периметру, жестко прикреплено к съёмной конической части корпуса и к коллектору,

55 который выполнен в виде пустотелого тора и установлен снаружи на указанной конической части корпуса, а также тем. что пустотелое кольцо в своей нижней части имеет открытый срез, закрытый сьемно притяну- тым к нему плоским кольцом, причем между

плоским кольцом и наружной стенкой пустотелого кольца установлена регулирующая прокладка.

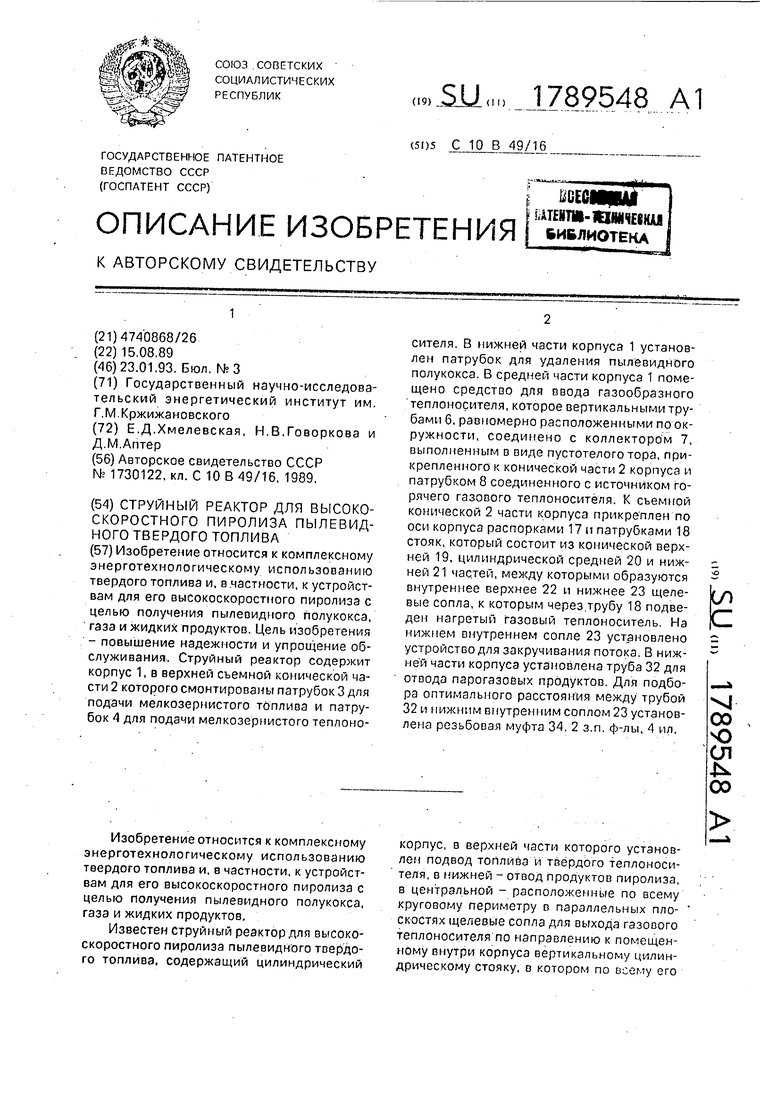

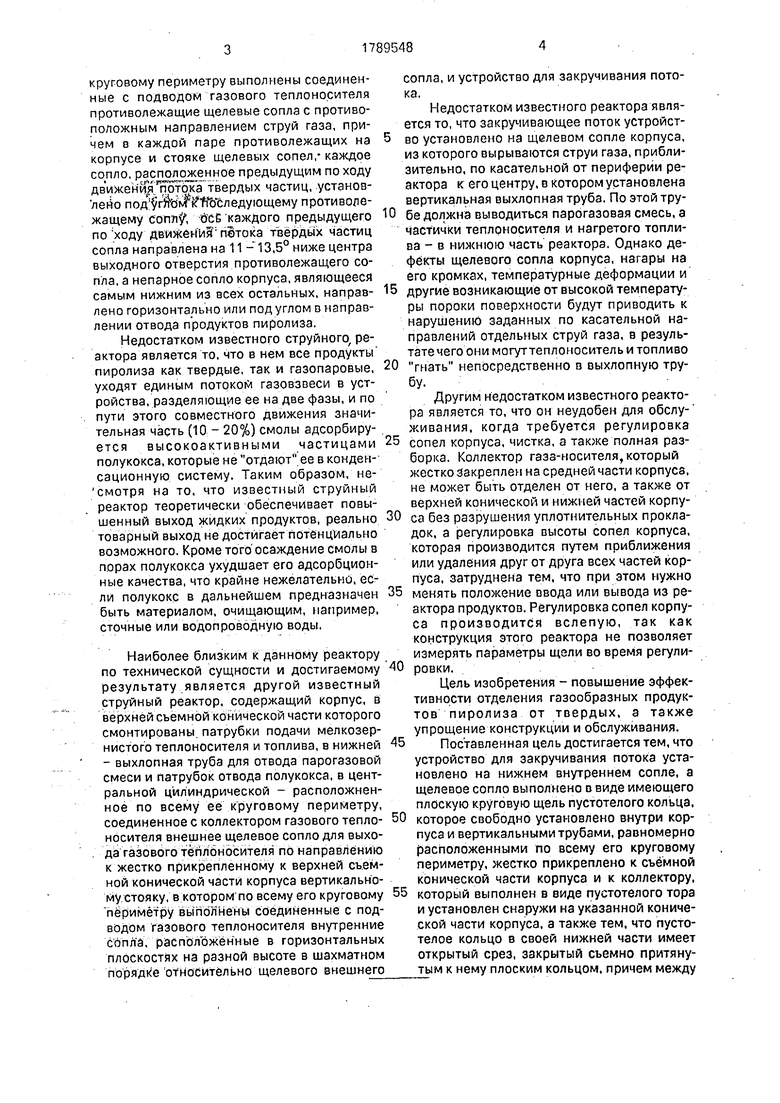

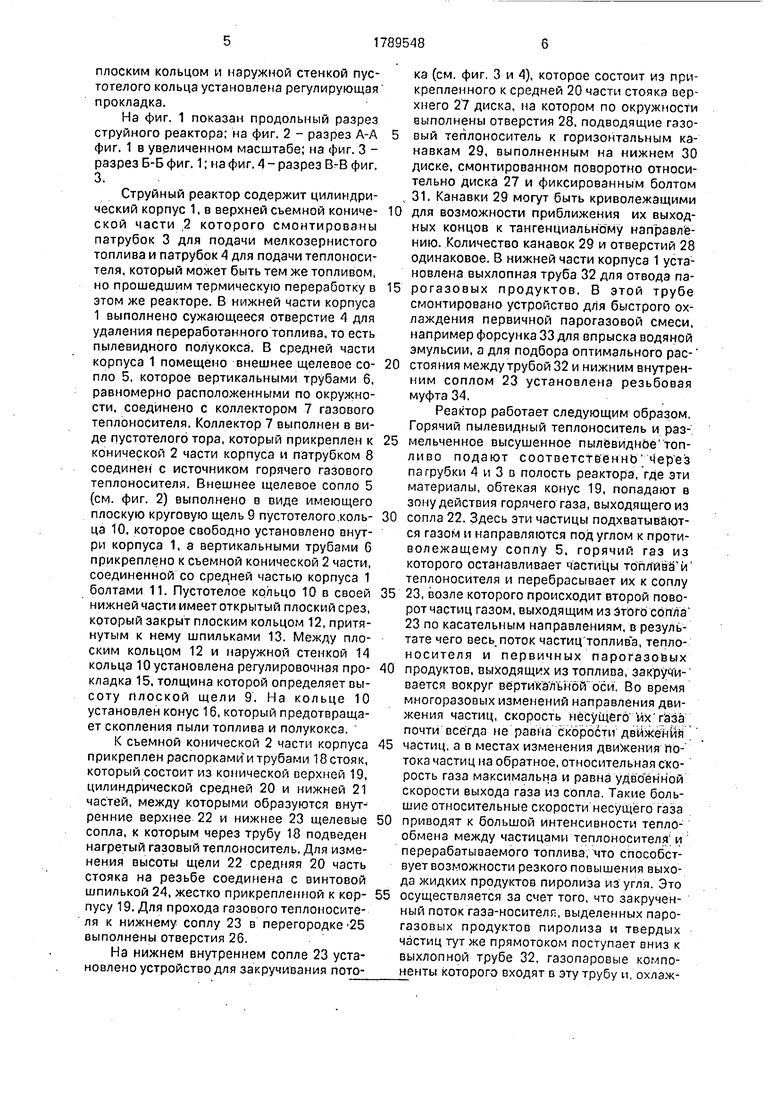

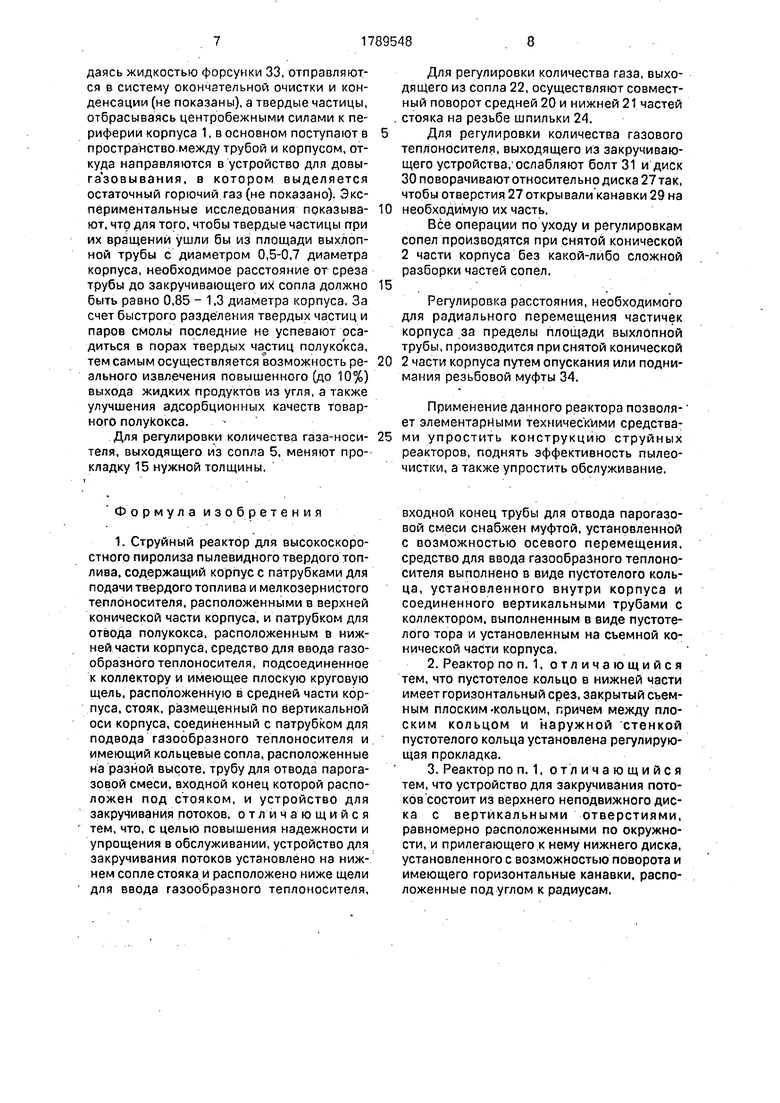

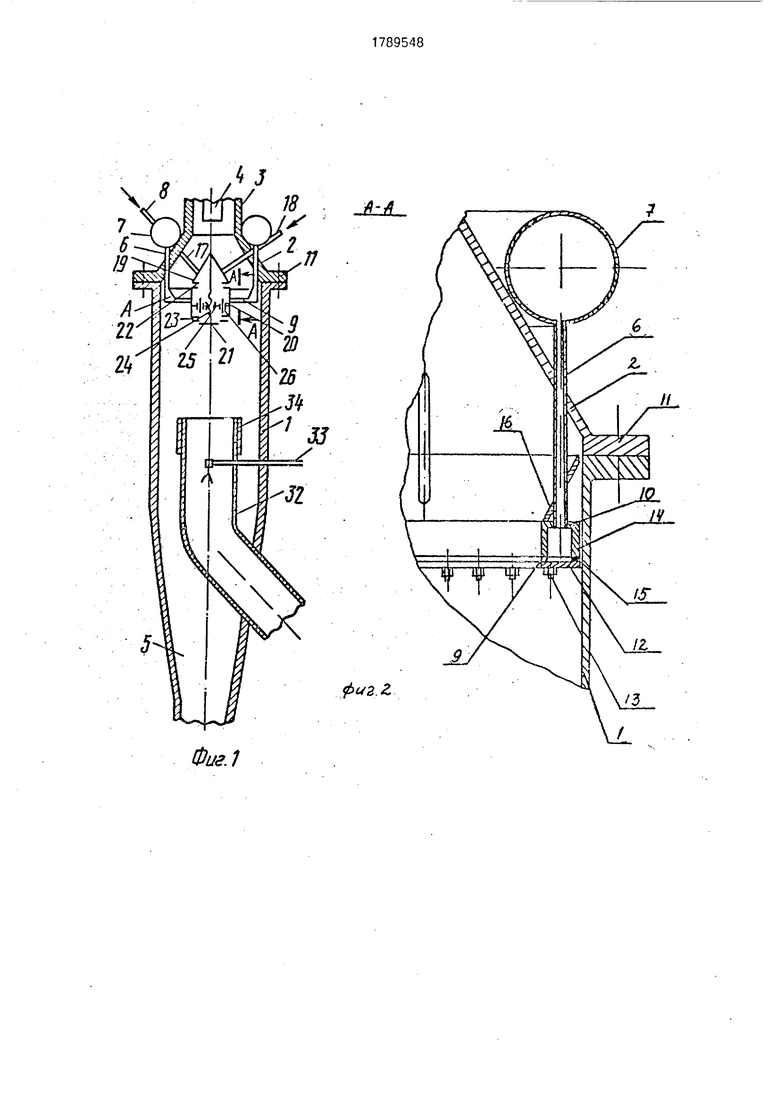

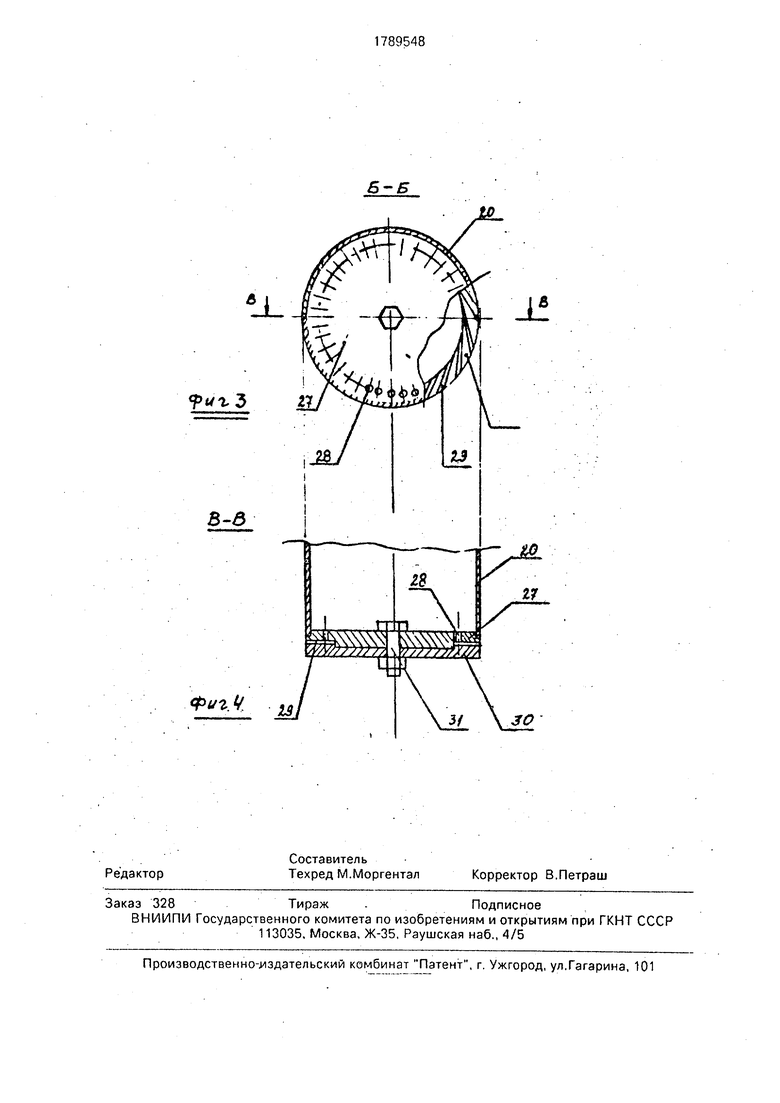

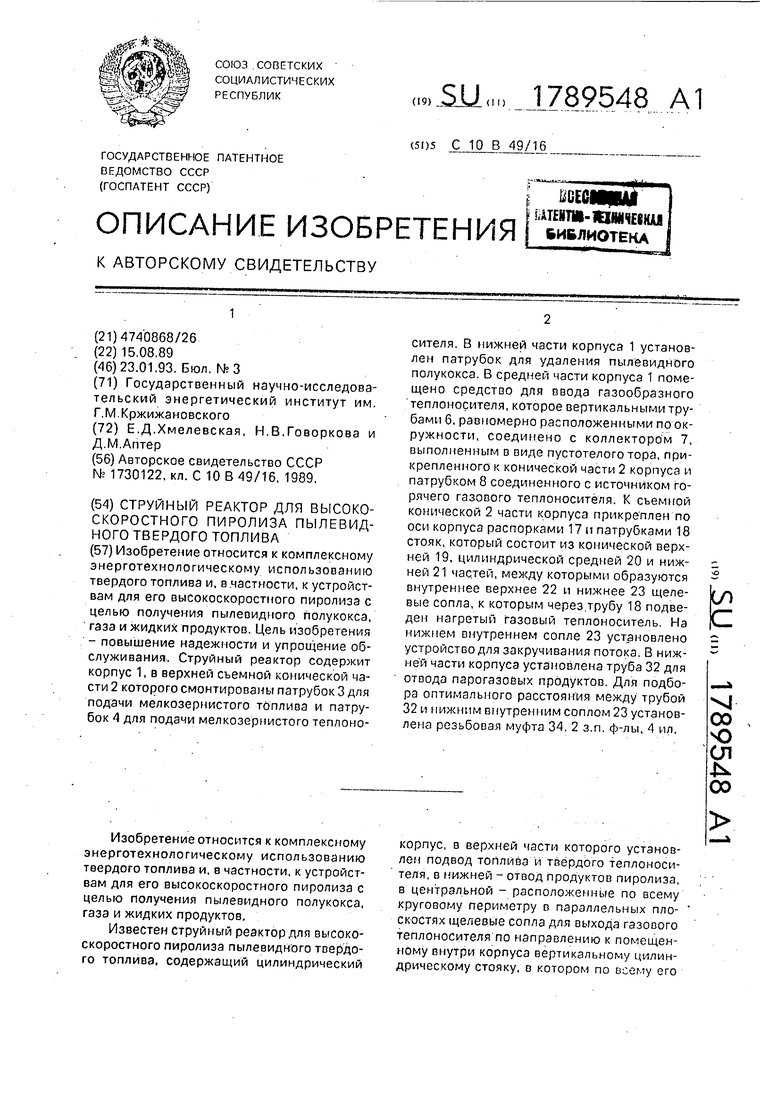

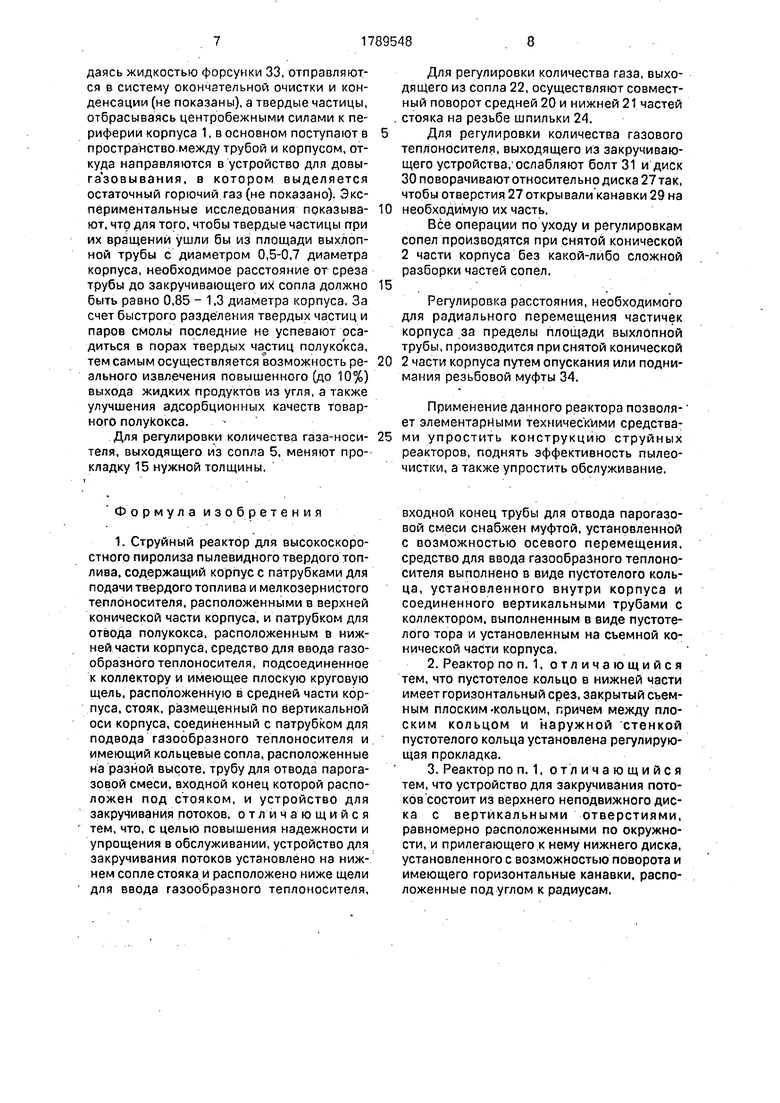

На фиг. 1 показан продольный разрез струйного реактора; на фиг. 2 - разрез А-А фиг. 1 в увеличенном масштабе; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез ВгВ фиг. 3.

Струйный реактор содержит цилиндрический корпус 1, в верхней съемной конической части 2 которого смонтированы патрубок 3 для подачи мелкозернистого топлива и патрубок 4 для подачи теплоносителя, который может быть тем же топливом, но прошедшим термическую переработку в этом же реакторе. В нижней части корпуса 1 выполнено сужающееся отверстие 4 для удаления переработанного топлива, то есть пылевидного полукокса. В средней части корпуса 1 помещено внешнее щелевое сопло 5, которое вертикальными трубами 6. равномерно расположенными по окружности, соединено с коллектором 7 газового теплоносителя. Коллектор 7 выполнен в виде пустотелого тора, который прикреплен к конической 2 части корпуса и патрубком 8 соединен с источником горячего газового теплоносителя. Внешнее щелевое сопло 5 (см. фиг. 2) выполнено в виде имеющего плоскую круговую щель 9 пустотелого.коль- ца 10, которое свободно установлено внутри корпуса 1, а вертикальными трубами 6 прикреплено к съемной конической 2 части, соединенной со средней частью корпуса 1 болтами 11. Пустотелое кольцо 10 в своей нижней части имеет открытый плоский срез, который закрыт плоским кольцом 12, притянутым к нему шпильками 13. Между плоским кольцом 12 и наружной стенкой 14 кольца 10 установлена регулировочная прокладка 15, толщина которой определяет высоту плоской щели 9. На кольце 10 установлен конус 16, который предотвращает скопления пыли топлива и полукокса.

К съемной конической 2 части корпуса прикреплен распорками и трубами 18 стояк, который состоит из конической верхней 19, цилиндрической средней 20 и нижней 21 частей, между которыми образуются внут ренние верхнее 22 и нижнее 23 щелевые сопла, к которым через трубу 18 подведен нагретый газовый теплоноситель. Для изменения высоты щели 22 средняя 20 часть стояка на резьбе соединена с винтовой шпилькой 24, жестко прикрепленной к корпусу 19. Для прохода газового теплоносителя к нижнему соплу 23 в перегородке 25 выполнены отверстия 26.

На нижнем внутреннем сопле 23 установлено устройство для закручивания потока (см. фиг, 3 и 4), которое состоит из прикрепленного к средней 20 части стояка верхнего 27 диска, на котором по окружности выполнены отверстия 28. подводящие газо- 5 вый теплоноситель к горизонтальным канавкам 29, выполненным на нижнем 30 диске, смонтированном поворотно относительно диска 27 и фиксированным болтом 31. Канавки 29 могут быть криволежащими

0 для возможности приближения их выходных концов к тангенциальному направлению. Количество канавок 29 и отверстий 28 одинаковое. В нижней части корпуса 1 установлена выхлопная труба 32 для отвода па5 рогазовых продуктов. В этой трубе смонтировано устройство для быстрого охлаждения первичной парогазовой смеси, например форсунка 33 для впрыска водяной эмульсии, а для подбора оптимального рас0 стояния между трубой 32 и нижним внутренним соплом 23 установлена резьбовая муфта 34,

Реактор работает следующим образом. Горячий пылевидный теплоноситель и раз5 мельченное высушенное пылевидное топливо подают соответственно патрубки 4 и 3 в полость реактора, где эти материалы, обтекая конус 19, попадают в зону действия горячего таза, выходящего из

0 сопла 22. Здесь эти частицы подхватываются газом и направляются под углом к противолежащему соплу 5, горячий газ из которого останавливает частицы тЬпл йва й теплоносителя и перебрасывает их к соплу

5 23, возле которого происходит второй поворот частиц газом, выходящим из этого сопла 23 по касательным направлениям, в результате чего весь.поток частиц топлива, теплоносителя и первичных парогазовых

0 продуктов, выходящих из топлива, закручи- вается вокруг вертикЖьноЙ оси. Во время многоразовых изменений направления движения частиц, скорость несущего их газа почти всегда не равна скоробти движё нйя

5 частиц, а в местах изменения движения Потока частиц на обратное,относительная скорость газа максимальна и равна удвоенной скорости выхода газа из сопла. Такие большие относительные скорости несущего газа

0 приводят к большой интенсивности теплообмена между частицами теплоносителя и: перерабатываемого топлива, что способствует возможности резкого повышения выхода жидких продуктов пиролиза из угля. Это

5 осуществляется за счет того, что закрученный поток газа-носителя, выделенных парогазовых продуктов пиролиза и твердых частиц тут же прямотоком поступает вниз к выхлопной трубе 32, газопаровые компоненты которого входят в эту трубу и, охлаждаясь жидкостью форсунки 33, отправляются в систему окончательной очистки и конденсации (не показаны), а твердые частицы, отбрасываясь центробежными силами к периферии корпуса 1, в основном поступают в пространство между трубой и корпусом, откуда направляются в устройство для довы- га зовывания, в котором выделяется остаточный горючий газ (не показано). Экспериментальные исследования показывают, что для того, чтобы твердые частицы при их вращении ушли бы из площади выхлопной трубы с диаметром 0,5-0,7 диаметра корпуса, необходимое расстояние от среза трубы до закручивающего их сопла должно быть равно 0,85 - 1.3 диаметра корпуса. За счет быстрого разделения твердых частиц и паров смолы последние не успевают оса- диться в порах твердых частиц полукокса, тем самым осуществляется возможность реального извлечения повышенного (до 10%) выхода жидких продуктов из угля, а также улучшения адсорбционных качеств товар- ноги полукокса.

Для регулировки количества газа-носителя, выходящего из сопла 5, меняют прокладку 15 нужной толщины.

Для регулировки количества газа, выходящего из сопла 22, осуществляют совместный поворот средней 20 и нижней 21. частей стояка на резьбе шпильки 24. Для регулировки количества газового теплоносителя, выходящего из закручивающего устройства,1 ослабляют болт 31 и диск 30 поворачивают относительно диска 27 так, чтобы отверстия 27 открывали канавки 29 на необходимую их часть.

Все операции по уходу и регулировкам сопел производятся при снятой конической 2 части корпуса без какой-либо сложной разборки частей сопел.

.

Регулировка расстояния, необходимого

для радиального перемещения частичек корпуса за пределы площади выхлопной трубы, производится при снятой конической 2 части корпуса путем опускания или поднимания резьбовой муфты 34.

Применение данного реактора позволя- ет элементарными техническими средства- ми упростить конструкцию струйных реакторов, поднять эффективность пылео- чистки, а также упростить обслуживание.

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйный реактор для высокоскоростного пиролиза пылевидного твердого топлива | 1989 |

|

SU1730122A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| ПИРОЛИЗЕР ДЛЯ ПЫЛЕВИДНОГО УГЛЯ | 2007 |

|

RU2349623C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2007 |

|

RU2334777C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ СОРБЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174948C1 |

| Струйный реактор для высокоскоростного пиролиза мелкозернистого топлива | 1986 |

|

SU1475914A1 |

| Струйный реактор для высокоскоростного пиролиза пылевидного твердого топлива | 1989 |

|

SU1666513A1 |

Изобретение относится к комплексному энерготехиологическому использованию твердого топлива и, в.частности, к устройствам для его высокоскоростного пиролиза с целью получения пылевидного полукокса, газа и жидких продуктов. Цель изобретения - повышение надежности и упрощение обслуживания. Струйный реактор содержит корпус 1, в верхней съемной конической части 2 которого смонтированы патрубок 3 для подачи мелкозернистого топлива и патрубок 4 для подачи мелкозернистого теплоносителя. В нижней части корпуса 1 установлен патрубок для удаления пылевидного полукокса. В средней части корпуса 1 помещено средство для ввода газообразного теплоносителя, которое вертикальными трубами 6, равномерно расположенными по окружности, соединено с коллектором 7, выполненным в виде пустотелого тора, прикрепленного к конической части 2 корпуса и патрубком 8 соединенного с источником горячего газового теплоносителя. К съемной конической 2 части корпуса прикреплен по оси корпуса распорками 17 и патрубками 18 стояк, который состоит из конической верхней 19, цилиндрической средней 20 и нижней 21 частей, между которыми образуются внутреннее верхнее 22 и нижнее 23 щелевые сопла, к которым через.трубу 18 подведен нагретый газовый теплоноситель. На нижнем внутреннем сопле 23 установлено устройство для закручивания потока. В нижней части корпуса установлена труба 32 для отвода парогазовых продуктов. Для подбора оптимального расстояния между трубой 32 и нижним внутренним соплом 23 установлена резьбовая муфта 34. 2 з.п. ф-лы, 4 ил. ел С vj 00 О СЛ 4 00

Формула изобретения

входной конец трубы для отвода парогазо- вой смеси снабжен муфтой, установленной с возможностью осевого перемещения, средство для ввода газообразного теплоносителя выполнено в виде пустотелого кольца, установленного внутри корпуса и соединенного вертикальными трубами с коллектором, выполненным в виде пустотелого тора и установленным на съемной конической части корпуса.

Фиг.1

6-S

| Струйный реактор для высокоскоростного пиролиза пылевидного твердого топлива | 1989 |

|

SU1730122A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-01-23—Публикация

1989-08-15—Подача