шихты, причем масса твердой фазы в суспензии составляет 50-80%, а сжатый воздух подают встречными струями.

Сущность изобретения заключается в том, что обработку комкуемых материалов предлагается проводить многофазным потоком: газоводошихтовой смесью, подаваемой под давлением и обладающей высокой кинетической энергией.

Преимущества данной технологии обус- ловлены тем, что такая структура потока полностью устраняет явления отскока частиц и пескоструйный эффект, в результате чего повышаются качество и прочность окомкованных материалов. Одновременно с этим улучшаются условия окомкования шихты и усиливаются процессы, ответственные за упрочнение окатышей. Механизм обработки шихты многофазным потоком заключается в том, что частицы влаги и шихты, содержащиеся в нем, в процессе взаимодействия с исходной шихтой способствуют интенсивному зародышеобразованию, так как менее влажная исходная шихта интенсивно коагулирует (налипает) на переувлаж- ненных ядрах водошихтового потока. Другая часть этого потока интенсивно обрабатывает зародыши и окатыши, внедряясь в структуру последних с высокой скоростью. Причем газодинамические параметры пото- ка (скорость, расход и давление) в этом случае могут быть повышены, поскольку переувлажненные ядра многофазного потока обладают значительной вязкостью, в ре- зультате чего структура окатышей в меньшей степени становится восприимчивой к разрушающим динамическим нагрузкам.

К достоинствам предлагаемого способа относится возможность его применения для получения окатышей и окомкования агло- шихты. Для железорудных материалов зна- чительно усиливается процесс зародышеобразования и повышается прочность окускованных продуктов, однако уп- рочнение окатышей идет более интенсивно, так как влажность шихты здесь более высока, а действующий механизм упрочнения более продуктивен для повышения прочности кусков больших размеров. В тоже время при окомковании аглошихты значительно повышается однородность гранулометрического состава окускованного сырья, что благоприятно сказывается на последующем процессе спекания, Обработка комкуемых материалов многофазным потоком предпочтительная для труднокомкуемых шихт: грубодисперсных, многокомпонентных (топливных, шламовых и др.), которые в этом

случае хорошо окусковываются с образованием гранул достаточно высокой прочности.

Повышение эффективности способа заключается в увеличении производительности процесса окомкования, в повышении прочности кусковых материалов и в улучшении гранулометрического состава готовых материалов для аглошихт и железорудных окатышей.

Расход водошихтовой суспензии, вводимой в поток сжатого воздуха, должен составлять 1-20 от массы исходной шихты. В этом случае способ подготовки шихты к спеканию проявляет наибольшую эффективность. Причем масса шихты (твердой фазы) в водошихтовой суспензии должна составлять 50-80%. В таком состоянии суспензия легко идет по тракту, эффективно распыляется и участвует в процессе окомкования шихты.

К достоинству предлагаемого способа относится возможность одновременного осуществления операций обработки шихты и ее доувлажнения водошихтовой суспензией, приготовляемой из исходных компонентов технологического процесса: влажной шихты и воды. В этом случае система упрощается, так как тракты доувлажнения и обработки совмещаются.

Степень упрочнения материалов и повышение производительности процесса можно дополнительно повысить, если сжатый воздух подавать встречными струями. В этом случае усиливается сила давления струи многофазного потока на материалы, повышается скорость движения материалов и интенсивность процесса окатывания.

Пример осуществления способа,

Влажная железорудная шихты подается на рабочую поверхность тарельчатого или барабанного окомкователя, где комкуется в режиме переката. При этом она доувлажня- ется и одновременно обрабатывается водошихтовой суспензией, вводимой в поток сжатого воздуха в количестве 1-20% от массы исходной шихты, причем масса твердой фазы в суспензии составляет 50-80%. Формирование водошихтовой суспензии осуществляется путем установки на тракте подачи сжатого воздуха струйного эжектора, на входе которого прикреплена течка для подачи шихты и сопло, через которое подается струя воды. Образующаяся водошихтовая суспензия подсасывается в тракт подачи сжатого воздуха, где формируется многофазный газоводошихтовый поток, который интенсивно обрабатывает и доувлажняет комкуемые материалы. Дополнительное повышение прочности гранул можно достичь

подачей сжатого воздуха встречными струями.

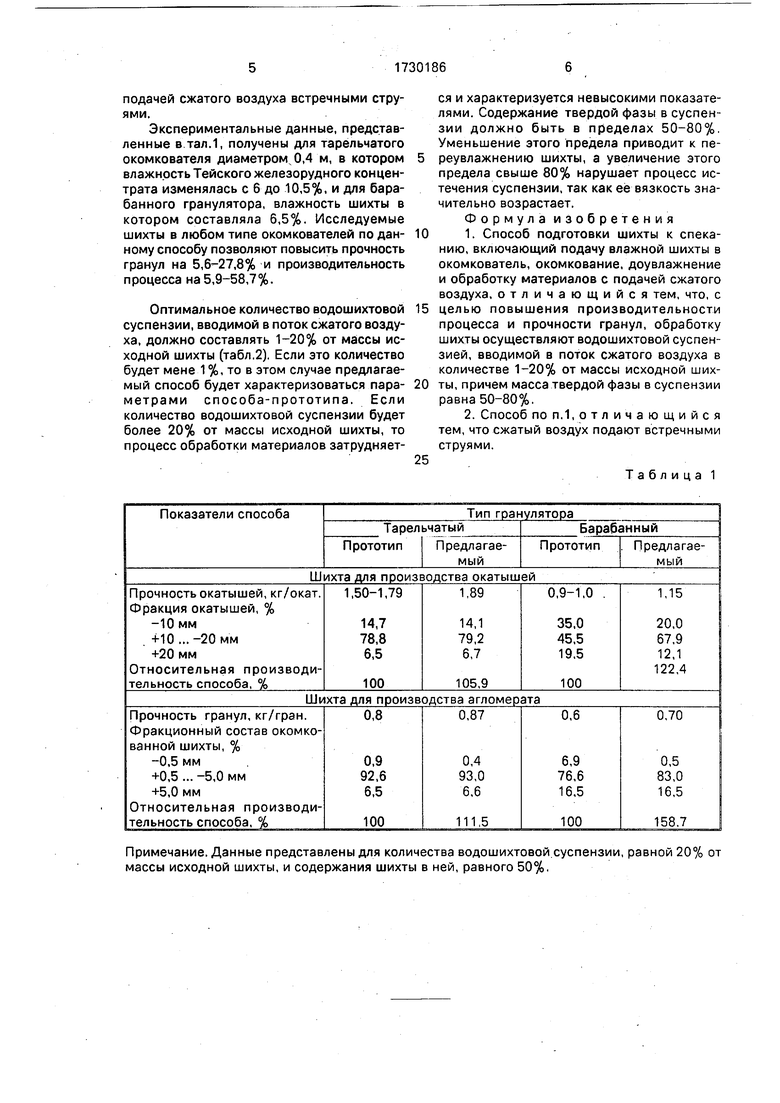

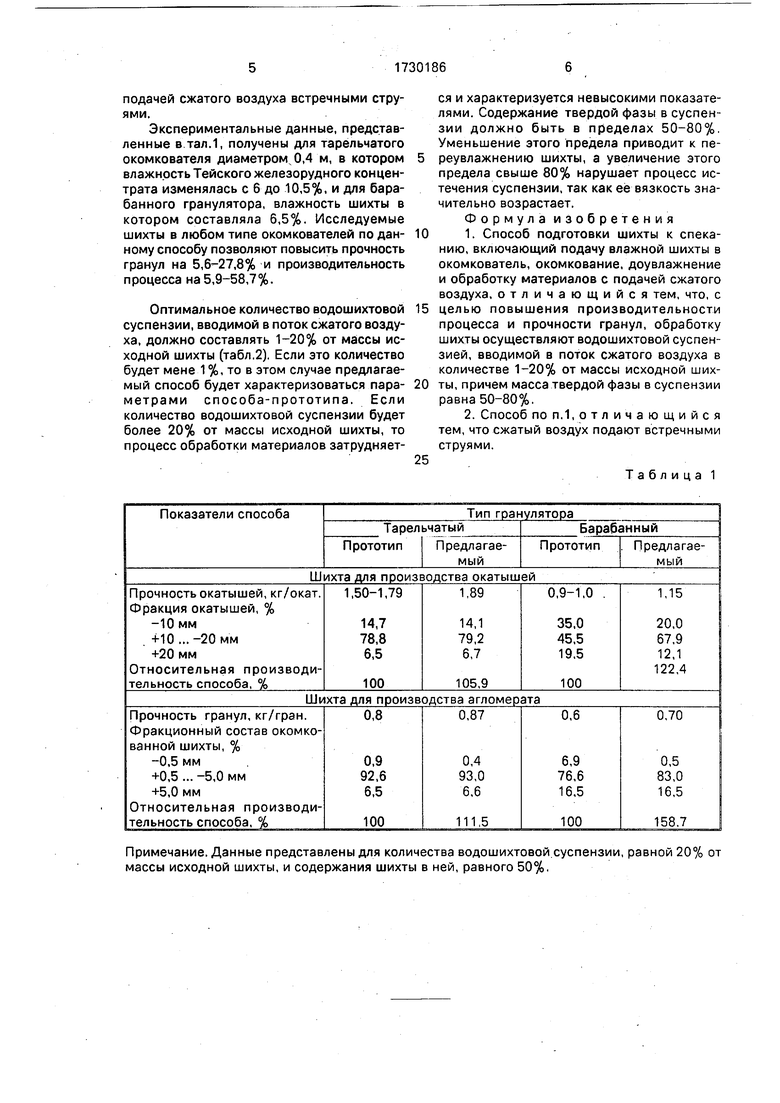

Экспериментальные данные, представленные в.тал.1, получены для тарельчатого окомкователя диаметром 0,4 м, в котором влажность Тейского железорудного концентрата изменялась с 6 до 10,5%, и для барабанного гранулятора, влажность шихты в котором составляла 6,5%. Исследуемые шихты в любом типе окомкователей по данному способу позволяют повысить прочность гранул на 5,6-27,8% и производительность процесса на 5,9-58,7%.

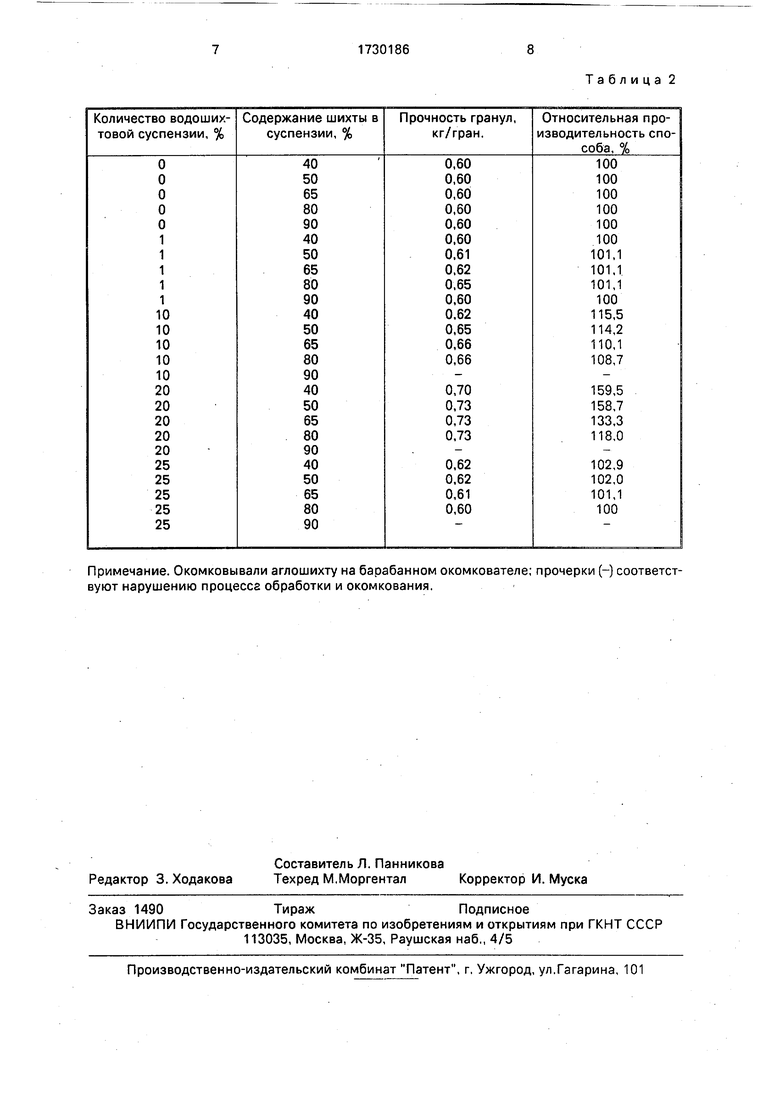

Оптимальное количество водошихтовой суспензии, вводимой в поток сжатого воздуха, должно составлять 1-20% от массы исходной шихты (табл.2). Если это количество будет мене 1 %, то в этом случае предлагаемый способ будет характеризоваться параметрами способа-прототипа. Если количество водошихтовой суспензии будет более 20% от массы исходной шихты, то процесс обработки материалов затрудняет0

5

0

5

ся и характеризуется невысокими показателями. Содержание твердой фазы в суспензии должно быть в пределах 50-80%. Уменьшение этого предела приводит к переувлажнению шихты, а увеличение этого предела свыше 80% нарушает процесс истечения суспензии, так как её вязкость значительно возрастает.

Формула изобретения

1.Способ подготовки шихты к спеканию, включающий подачу влажной шихты в окомкователь, окомкование, доувлажнение и обработку материалов с подачей сжатого воздуха, отличающийся тем, что, с целью повышения производительности процесса и прочности гранул, обработку шихты осуществляют водошихтовой суспензией, вводимой в поток сжатого воздуха в количестве 1-20% от массы исходной шихты, причем масса твердой фазы в суспензии равна 50-80%.

2.Способ по п. 1, о тли чающийся тем, что сжатый воздух подают встречными струями.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2008 |

|

RU2397258C2 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2001 |

|

RU2183683C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2005 |

|

RU2278172C1 |

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

| Способ получения железорудных окатышей | 1989 |

|

SU1618771A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 1999 |

|

RU2155239C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2011 |

|

RU2484150C1 |

| Устройство для получения окатышей | 1989 |

|

SU1678868A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

Примечание. Данные представлены для количества водошихтовой.суспензии, равной 20% от массы исходной шихты, и содержания шихты в ней, равного 50%.

Примечание. Окомковывали аглошихту на барабанном окомкователе; прочерки (-) соответствуют нарушению процесса обработки и окомкования.

Таблица 2

Авторы

Даты

1992-04-30—Публикация

1990-02-26—Подача