Изобретение относится к технологии оптических элементов и может быть использовано для подготовки поверхности медных зеркал под нанесение оптических покрытий в процессе изготовления элементов технологических лазеров.

Очистка оптических элементов с поверхностью из меди является одной из актуальных задач техники лазеров ИК-диапазона.

Известен способ очистки поверхности изделий перед нанесением покрытий тлеющим разрядом.

Способ осуществляется при помещении изделия в плазму тлеющего разряда. Разряд происходит между двумя электродами, помещенными вблизи изделия, так что поверхность последнего находится в плазме. Напряжение разряда может изменяться от 500 до 5000 В, давление от 5,10-3 до 1 Торр. Само изделие не является частью цепи тлеющего разряда. В качестве газа, в котором поджигается разряд, должен использоваться кислород или его смеси с другими газами. Указанный способ нашел широкое применение при очистке поверхности кварцевых и стеклянных оптических элементов перед нанесением покрытий. Однако для очистки поверхности медных зеркал указанный способ не применим в связи с тем, что нагрев поверхности при бомбардировке заряженными частицами кислорода и активация поверхности при бомбардировке электронами из разряда способствуют протеканию процессов быстрого окисления поверхности меди.

Наиболее близким к предлагаемому является способ очистки поверхности медных зеркал путем ионно-лучевого полирования. Ионно-лучевое полирование основано на катодном распылении поверхности металVj

СО

о

ho О

ю

лического зеркала при бомбардировке ионами инертных газов (в основном ионами аргона). Ионы получают в источнике ионов в газовом разряде низкого давления между термокатодом и цилиндрическим анодом. К разрядной камере подводится высокий положительный потенциал. Ионы вытягиваются и формируются в пучок системой сеток. Энергия ионов составляет 1-10 кэВ.

Недостатками указанного способа являются: недостаточно высокий коэффици ент зеркального отражения на длине волны А 10,6 мкм полученных медных поверхностей: повышение шероховатости медной поверхности вследствие прохождения процесса ее распыления высокоэнергетическими ионами: наличие радиационного повреждения поверхности при бомбардировке высокоэнергетическими ионами; возможность загрязнения поверхности медного зеркала при распылении материала противоэлектрода.

Кроме того, недостатками указанного способа являются сложность применяемого для создания ионных пучков оборудования, необходимость создания высокого вакуума: невозможность качественной очистки изделий сложной конфигурации.

Цель изобретения - повышение коэффициента зеркального отражения медных зеркал на длине волны Я 10,6 мкм.

Поставленная цель достигается тем, что согласно способу включающему выдержку поверхности в потоке газа, активированного в газовом разряде при пониженном давлении, в качестве активированного газа используют атомарный кислород, полученный в импульсном газовом разряде при давлении 0,7 - 3,6 ГПа, а поверхность зеркал выдерживают в зоне послесвечения в течение 15-30 мин при комнатной температуре и скорости потока 0,5 - 2 л/ч.

Изобретение позволяет: повысить коэффициент зеркального отражения медных поверхностей на длине волны А 10,6 мкм; исключить влияние предлагаемой обработки на шероховатость поверхности медных зеркал; исключить радиационные повреждения медных зеркал; упростить проведение процесса очистки медных зеркал ввиду того, что в предлагаемом способе нет необходимости в применении сложного высоковакуумного оборудования и ионных источников; изобретение дает возможность осуществлять очистку поверхности оптических элементов из меди сложной конфигурации.

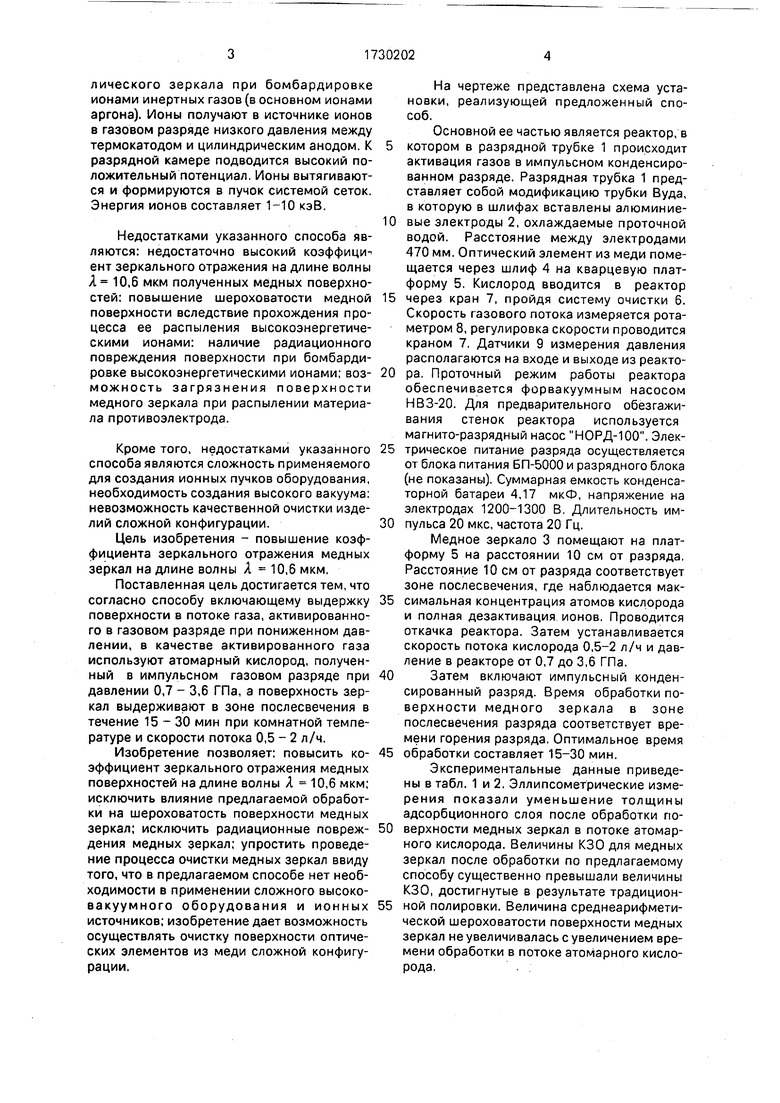

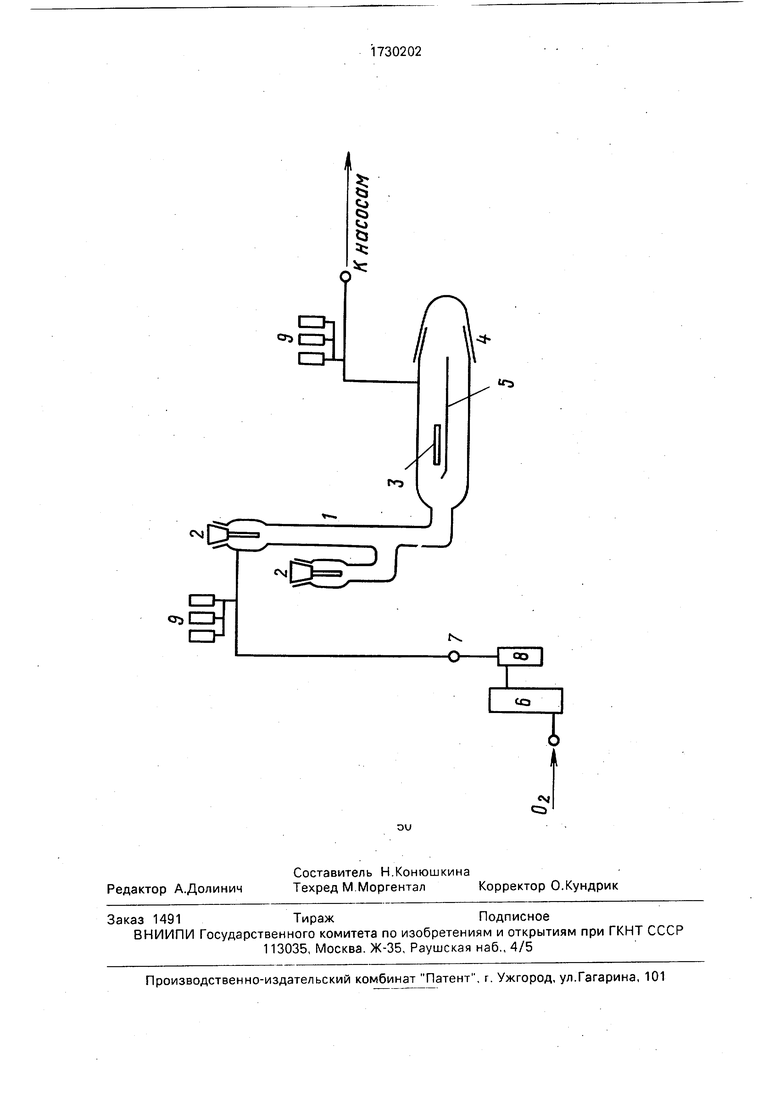

На чертеже представлена схема установки, реализующей предложенный способ.

Основной ее частью является реактор, в

котором в разрядной трубке 1 происходит активация газов в импульсном конденсированном разряде. Разрядная трубка 1 представляет собой модификацию трубки Вуда, в которую в шлифах вставлены алюминиевые электроды 2, охлаждаемые проточной водой. Расстояние между электродами 470 мм. Оптический элемент из меди помещается через шлиф 4 на кварцевую платформу 5. Кислород вводится в реактор

через кран 7, пройдя систему очистки 6. Скорость газового потока измеряется ротаметром 8, регулировка скорости проводится краном 7. Датчики 9 измерения давления располагаются на входе и выходе из реактора. Проточный режим работы реактора обеспечивается форвакуумным насосом НВЗ-20. Для предварительного обезгажи- вания стенок реактора используется магнито-разрядный насос НОРД-100. Электрическое питание разряда осуществляется от блока питания БП-5000 и разрядного блока (не показаны). Суммарная емкость конденсаторной батареи 4,17 мкФ, напряжение на электродах 1200-1300 В. Длительность импульса 20 мкс, частота 20 Гц.

Медное зеркало 3 помещают на платформу 5 на расстоянии 10 см от разряда, Расстояние 10 см от разряда соответствует зоне послесвечения, где наблюдается максимальная концентрация атомов кислорода и полная дезактивация ионов. Проводится откачка реактора. Затем устанавливается скорость потока кислорода 0,5-2 л/ч и давление в реакторе от 0,7 до 3,6 ГПа.

Затем включают импульсный конденсированный разряд. Время обработки поверхности медного зеркала в зоне послесвечения разряда соответствует времени горения разряда. Оптимальное время

обработки составляет 15-30 мин.

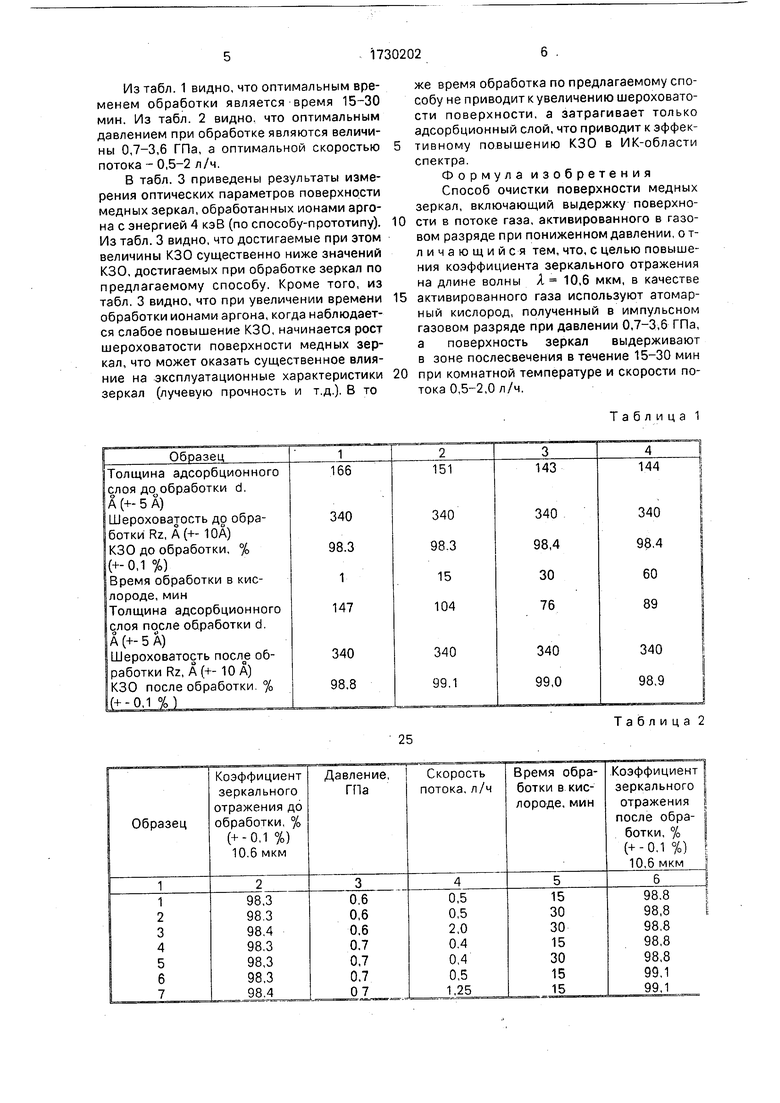

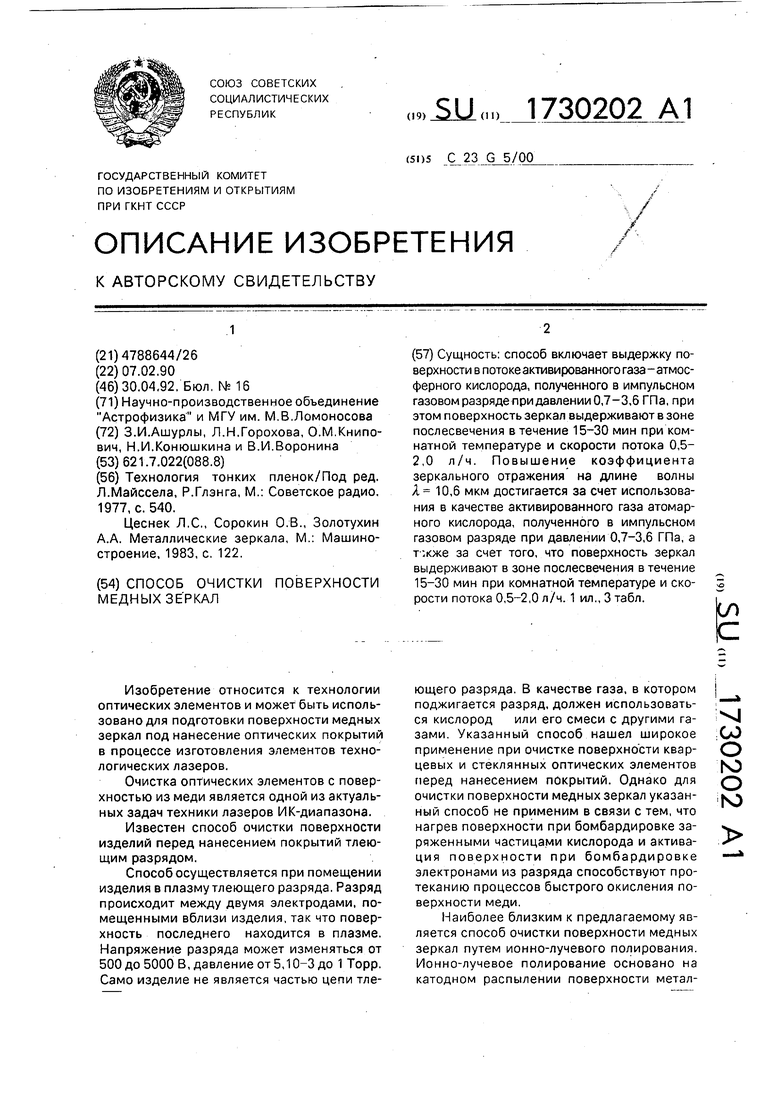

Экспериментальные данные приведены в табл. 1 и 2. Эллипсометрические измерения показали уменьшение толщины адсорбционного слоя после обработки поверхности медных зеркал в потоке атомарного кислорода. Величины КЗО для медных зеркал после обработки по предлагаемому способу существенно превышали величины КЗО, достигнутые в результате традиционной полировки. Величина среднеарифметической шероховатости поверхности медных зеркал не увеличивалась с увеличением времени обработки в потоке атомарного кислорода.

Из табл. 1 видно, что оптимальным временем обработки является время 15-30 мин. Из табл. 2 видно, что оптимальным давлением при обработке являются величины 0,7-3,6 ГПа, а оптимальной скоростью потока - 0,5-2 л/ч.

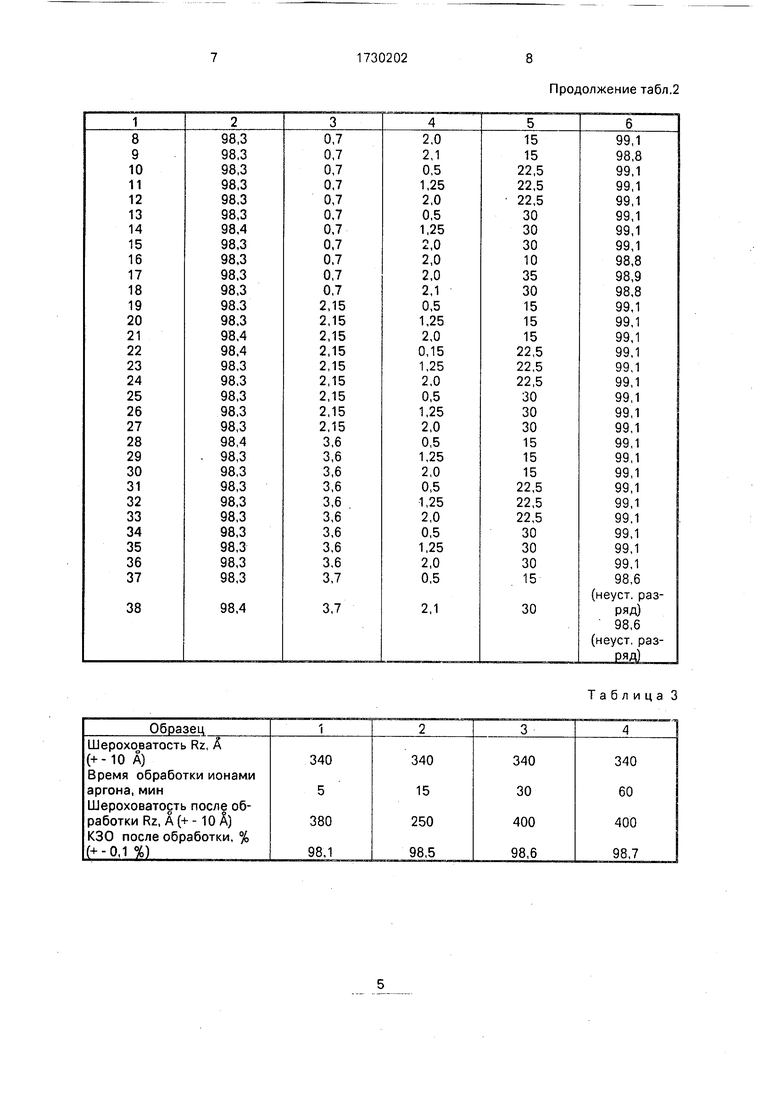

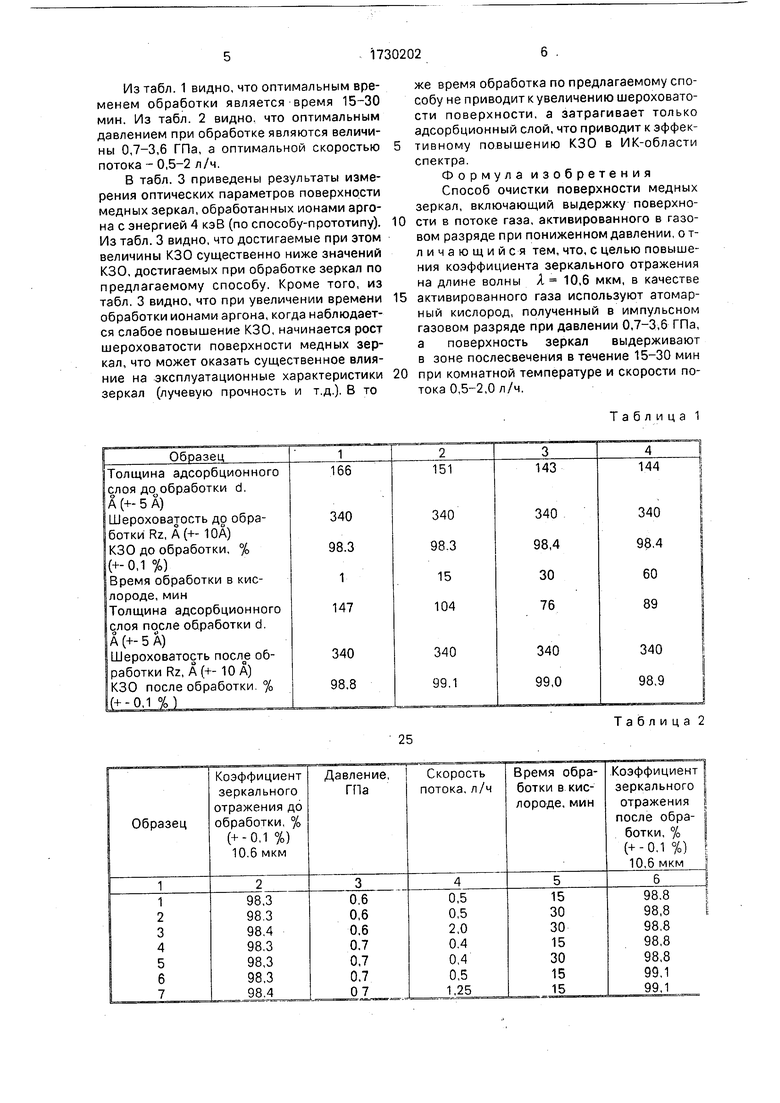

В табл. 3 приведены результаты измерения оптических параметров поверхности медных зеркал, обработанных ионами аргона с энергией 4 кэВ (по способу-прототипу). Из табл. 3 видно, что достигаемые при этом величины КЗО существенно ниже значений КЗО, достигаемых при обработке зеркал по предлагаемому способу. Кроме того, из табл. 3 видно, что при увеличении времени обработки ионами аргона, когда наблюдается слабое повышение КЗО, начинается рост шероховатости поверхности медных зеркал, что может оказать существенное влияние на эксплуатационные характеристики зеркал (лучевую прочность и т.д.). В то

же время обработка по предлагаемому способу не приводит к увеличению шероховатости поверхности, а затрагивает только адсорбционный слой, что приводит к эффективному повышению КЗО в ИК-области спектра.

Формула изобретения Способ очистки поверхности медных зеркал, включающий выдержку поверхности в потоке газа, активированного в газовом разряде при пониженном давлении, о т- личающийся тем, что, с целью повышения коэффициента зеркального отражения на длине волны А 10,6 мкм, в качестве активированного газа используют атомарный кислород, полученный в импульсном газовом разряде при давлении 0,7-3,6 ГПа, а поверхность зеркал выдерживают в зоне послесвечения в течение 15-30 мин при комнатной температуре и скорости потока 0,5-2,0 л/ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытия из нитрида меди на медных оптических элементах | 1989 |

|

SU1664871A1 |

| Способ получения защитного покрытия на поверхности кремниевых оптических элементов | 1990 |

|

SU1732312A1 |

| ЗЕРКАЛО И СПОСОБ ФОРМИРОВАНИЯ ЕГО ЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2025749C1 |

| СПОСОБ СОЗДАНИЯ ПЛЕНКИ АЛМАЗОПОДОБНОГО УГЛЕРОДА НА ПОДЛОЖКЕ И ИЗДЕЛИЕ С ТАКОЙ ПЛЕНКОЙ НА ПОДЛОЖКЕ | 1998 |

|

RU2205894C2 |

| СПОСОБ ОЧИСТКИ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1986 |

|

RU2049155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАЗЕРНЫХ ЗЕРКАЛ, ЛИШЕННЫХ ЗАГРЯЗНЕНИЙ, И ИХ ПАССИВАЦИИ | 2002 |

|

RU2303317C2 |

| Способ нанесения защитного покрытия на металлический кокиль для литья медных сплавов | 2021 |

|

RU2767970C1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| ЛАЗЕРНО-ПЛАЗМЕННЫЙ ИСТОЧНИК ИОНОВ И ИЗЛУЧЕНИЯ | 2003 |

|

RU2250530C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

Сущность: способ включает выдержку поверхности в потоке активированного газа-атмос- ферного кислорода, полученного в импульсном газовом разряде при давлении 0,7-3,6 ГПа, при этом поверхность зеркал выдерживают в зоне послесвечения в течение 15-30 мин при комнатной температуре и скорости потока 0,5- 2,0 л/ч. Повышение коэффициента зеркального отражения на длине волны Я 10,6 мкм достигается за счет использования в качестве активированного газа атомарного кислорода, полученного в импульсном газовом разряде при давлении 0,7-3,6 ГПа, а т;кже за счет того, что поверхность зеркал выдерживают в зоне послесвечения в течение 15-30 мин при комнатной температуре и скорости потока 0,5-2,0 л/ч. 1 ил., 3 табл. со

25

Таблица 2

Продолжение табл.2

Таблица 3

Тэ

| Технология тонких пленок/Под ред | |||

| Л.Майссела, Р.Глэнга, М.: Советское радио, 1977, с | |||

| Гальванический элемент | 1922 |

|

SU540A1 |

| Цеснек Л.С., Сорокин О.В., Золотухин А.А | |||

| Металлические зеркала, М.: Машиностроение, 1983, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1992-04-30—Публикация

1990-02-07—Подача