Изобретение относится к технологии оптических элементов и может быть использовано для получения защитных покрытий элементов технологических лазеров.

Создание покрытий, защищающих от коррозии оптические элементы, в том числе и из кремния, является одной из актуальных задач техники лазеров на парах металлов и их галогенидов, так как эксплуатация оптических элементов в этих приборах осуществляется при повышенных температурах (700-1000°С).

Известен способ получения покрытия из нитрида кремния, включающий реактивное распыление кремния в активной газовой среде (азота или аммиака) и последующее осаждение образующегося нитрида на поверхность изделия. Этот способ не нашел применения в технологии оптических элементов, так как необходимым требованием, предъявляемым к антикоррозионному покрытию оптического элемента,

является отсутствие дополнительного поглощения и рассеивания на поверхности. Для покрытий, полученных указанным способом, характерно наличие переходных слоев, кроме того, они имеют большую толщину, что существенно изменяет эксплуатационные характеристики оптического элемента в условиях воздействия мощного лазерного излучения.

Наиболее близким техническим решением к предлагаемому является способ получения защитного покрытия на кремнии, включающий выдерживание кремниевой поверхности в потоке газа на основе азота, активированного в газовом разряде при пониженном давлении. В качестве активных частиц газа в данном способе используются ионы азота, полученные в газовом разряде низкого давления и ускоренные до энергии 10 кэВ. Доза ионов составляет 1-3 х 1015 . В процессе обработки происходит имплантация ионов в поверхность кремния.

Х|

СО

го со

ю

Для создания более стойкого покрытия применяется дополнительный отжиг обработанной ионами поверхности кремния в атмосфере аргона при 1020°С в течение 60 мин.

Недостатками указанного способа являются низкое содержание азота в покрытии, что не дает возможности значительно повысить коррозионную стойкость поверхности кремния при повышенной температуре; нестабильность получаемых покрытий при повышенной температуре, приводящая к резким изменениям оптических и диэлектрических параметров поверхности; сложность оборудования, используемого для создания потока высокоэнергетических ионов; необходимость создания высокого вакуума; невозможность создания равномерных покрытий на изделиях сложной конфигурации.

Цель изобретения - повышение коррозионной стойкости поверхности кремниевых оптических элементов.

Поставленная цель достигается тем, что в способе, включающем выдерживание кремниевой поверхности в потоке газа на основе азота, активированного в газовом разряде при пониженном давлении, в состав газа дополнительно введен водород при следующем содержании компонентов, об.%:

азот75-80

водород 20-25,

активацию газа осуществляют импульсным электрическим разрядом в газовой среде при давлении газа 0,7-3,6 ГПа, скорости потока 0,5-2 л/ч до достижения концентрации атомов азота в зоне послесвечения 6 х х 10 15-1,5х 1016см 2, а выдерживание производят в течение 30-60 мин при температуре 700°С.

При использовании изобретения получают покрытия с более высокой коррозион- ной стойкостью и более высоким содержанием стехиометрического нитрида кремния; повышается стабильность оптических и диэлектрических параметров покрытий при нагревании; упрощается получение покрытия ввиду того, что в предлагаемом способе нет необходимости в применении сложного высоковакуумного оборудования и ионных источников; наносят покрытия на детали сложной формы.

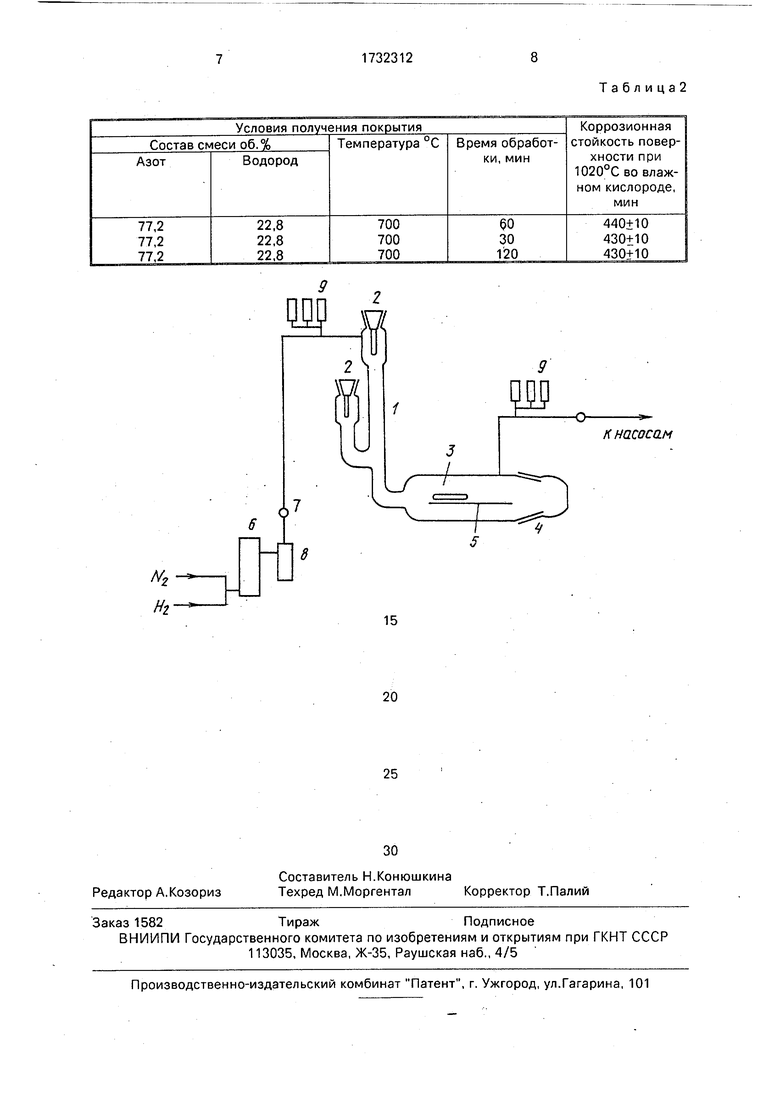

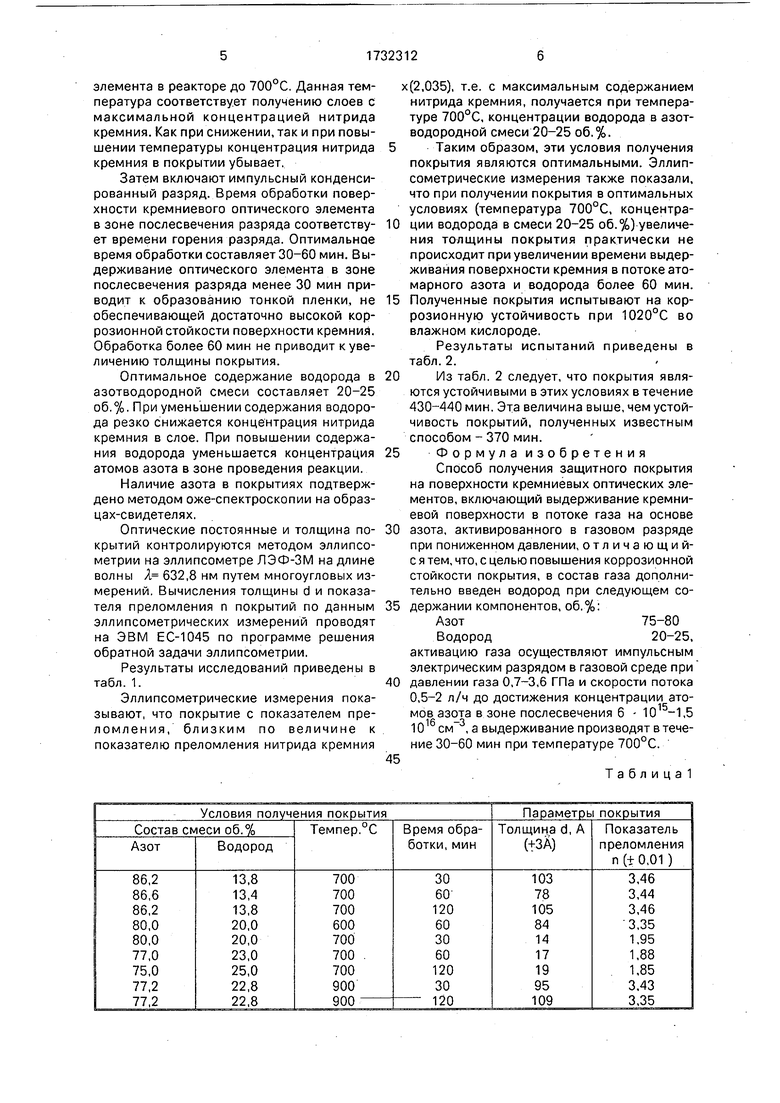

На чертеже представлена схема установки, реализующей предложенный способ.

Основной частью установки является реактор, в котором в разрядной трубке 1 происходит активация газов в импульсном конденсированном разряде. Разрядная

трубка 1 представляет собой модификацию трубки Вуда, в которую на шлифах вставлены алюминиевые электроды 2, охлаждаемые проточной водой. Расстояние между

электродами 470 мм. Оптический элемент из кремния помещается через шлиф 4 на кварцевую платформу 5. Азотная смесь вводится в реактор через кран 7, пройдя систему очистки. Скорость газового потока

0 измеряется ротаметром 8, регулировка скорости проводится краном 7. Датчики 9 измерения давления располагаются на входе и выходе из реактора. Проточный режим работы реактора обеспечивается форвакуум5 ным насосом НВЗ-20. Для предварительного обезгаживания стенок реактора используется магниторазрядный насос НОРД-100. Электрическое питание разряда осуществляется от блока питания

0 БП-5000 и разрядного блока (не показаны). Суммарная емкость конденсаторной батареи 4,17 мкФ, напряжение на электродах 1200-1300 В, длительность импульса 20 мкс, частота 20 Гц.

5Способ осуществляют следующим образом.

Кремниевый оптический элемент помещают на платформу 5 на расстояние 10 см от разряда. Расстояние 10 см от разряда

0 соответствует зоне послесвечения, где наблюдается максимальная концентрация атомов азота и водорода и полная дезактивация ионов. Проводится откачка реактора. Затем устанавливается скорость протока

5 смеси азота и водорода 0,5-2 л/ч и давление в реакторе 0,7-3,6 ГПа. Эти параметры являются оптимальными, так как обеспечивают концентрацию атомов азота от 6 х 10

15 , . a IUIVHJB aju i а и i и л i и

до 1,5 х 10 , необходимую для осуще0 ствления реакции образования покрытия на кремнии с повышенной коррозионной стойкостью.

Для скорости потока ниже 0,5 л/ч за счет рекомбинации атомов азота снижается

5 их концентрация в послесвечении. Увеличение скорости потока выше 2 л/ч ведет к уменьшению степени диссоциации азота в разряде, что также снижает концентрацию атомов азота.

0 Диапазон давления 0,7-3,6 ГПа обусловлен тем, что при давлении ниже 0,7 ГПа концентрация атомов азота недостаточна для получения сплошного покрытия на кремнии. Повышение давления выше 3,6

5 ГПа приводит к росту напряжения горения и нагреву газа, что может вызвать нестабильность параметров импульсного разряда.

С помощью печи сопротивления осуществляют нагрев поверхности оптического

элемента в реакторе до 700°С. Данная температура соответствует получению слоев с максимальной концентрацией нитрида кремния. Как при снижении, так и при повышении температуры концентрация нитрида кремния в покрытии убывает.

Затем включают импульсный конденсированный разряд. Время обработки поверхности кремниевого оптического элемента в зоне послесвечения разряда соответствует времени горения разряда. Оптимальное время обработки составляет 30-60 мин. Выдерживание оптического элемента в зоне послесвечения разряда менее 30 мин приводит к образованию тонкой пленки, не обеспечивающей достаточно высокой коррозионной стойкости поверхности кремния. Обработка более 60 мин не приводит к увеличению толщины покрытия.

Оптимальное содержание водорода в азотводородной смеси составляет 20-25 об.%. При уменьшении содержания водорода резко снижается концентрация нитрида кремния в слое. При повышении содержания водорода уменьшается концентрация атомов азота в зоне проведения реакции.

Наличие азота в покрытиях подтверждено методом оже-спектроскопии на образцах-свидетелях.

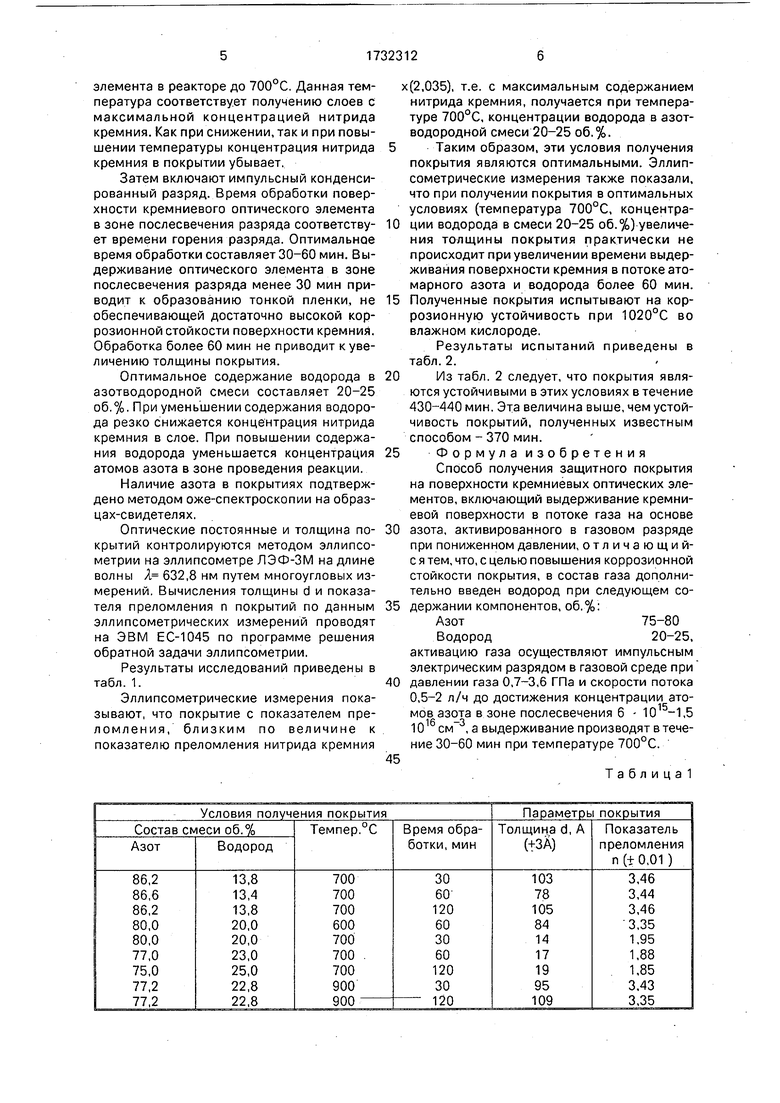

Оптические постоянные и толщина покрытий контролируются методом эллипсо- метрии на эллипсометре ЛЭФ-ЗМ на длине волны Я 632,8 нм путем многоугловых измерений. Вычисления толщины d и показателя преломления п покрытий по данным эллипсометрических измерений проводят на ЭВМ ЕС-1045 по программе решения обратной задачи эллипсометрии.

Результаты исследований приведены в табл.1.

Эллипсометрические измерения показывают, что покрытие с показателем преломления, близким по величине к показателю преломления нитрида кремния

0

х(2,035), т.е. с максимальным содержанием нитрида кремния, получается при температуре 700°С, концентрации водорода в азот- водородной смеси 20-25 об.%.

Таким образом, эти условия получения покрытия являются оптимальными. Эллипсометрические измерения также показали, что при получении покрытия в оптимальных условиях (температура 700°С, концентрации водорода в смеси 20-25 об.%) увеличения толщины покрытия практически не происходит при увеличении времени выдерживания поверхности кремния в потоке атомарного азота и водорода более 60 мин. Полученные покрытия испытывают на коррозионную устойчивость при 1020°С во влажном кислороде.

Результаты испытаний приведены в табл. 2.

Из табл. 2 следует, что покрытия являются устойчивыми в этих условиях в течение 430-440 мин. Эта величина выше, чем устойчивость покрытий, полученных известным способом - 370 мин.

Формула изобретения

Способ получения защитного покрытия на поверхности кремниевых оптических элементов, включающий выдерживание кремниевой поверхности в потоке газа на основе азота, активированного в газовом разряде при пониженном давлении, отличающий- с я тем, что, с целью повышения коррозионной стойкости покрытия, в состав газа дополнительно введен водород при следующем со- 5 держании компонентов, об.%:

Азот75-80

Водород20-25,

активацию газа осуществляют импульсным электрическим разрядом в газовой среде при давлении газа 0,7-3,6 ГПа и скорости потока

0

5

0

5

0

0,5-2 л/ч до достижения концентрации атомов азота в зоне послесвечения 6 - 1015-1,5 10 см , а выдерживание производят в течение 30-60 мин при температуре 700°С.

Т а б л и ц а 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытия из нитрида меди на медных оптических элементах | 1989 |

|

SU1664871A1 |

| Способ очистки поверхности медных зеркал | 1990 |

|

SU1730202A1 |

| ТОНКОПЛЕНОЧНАЯ МНОГОСЛОЙНАЯ СТРУКТУРА, КОМПОНЕНТ, ВКЛЮЧАЮЩИЙ ТАКУЮ СТРУКТУРУ, И СПОСОБ ЕЕ ОСАЖДЕНИЯ | 2007 |

|

RU2418883C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКОЛ С ПОКРЫТИЯМИ НА ОСНОВЕ ДИОКСИДА ТИТАНА | 2010 |

|

RU2434819C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ | 2022 |

|

RU2780078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИОДА ШОТТКИ | 2011 |

|

RU2488912C2 |

| Многослойное износостойкое покрытие на стальной подложке | 2020 |

|

RU2759163C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| СТЕКЛО С ОПТИЧЕСКИ ПРОЗРАЧНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2608858C2 |

Изобретение относится к технологии оптических элементов, может быть использовано для получения защитных покрытий элементов технологических лазеров и позволяет повысить коррозионную стойкость покрытия. Способ заключается в выдерживании кремниевой поверхности в потоке газа, представляющего собой смесь азота

Afc

Иг

к насосам

3

J

| Технология тонких пленок | |||

| Справочник | |||

| /Под ред | |||

| Л.Майссела, Р.Гленга, М.: Советское радио, 1977, с | |||

| Кинематографический аппарат | 1918 |

|

SU441A1 |

| Schott К., Hofmann K.C., Schulz M | |||

| Applied Physics, v | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1992-05-07—Публикация

1990-02-07—Подача