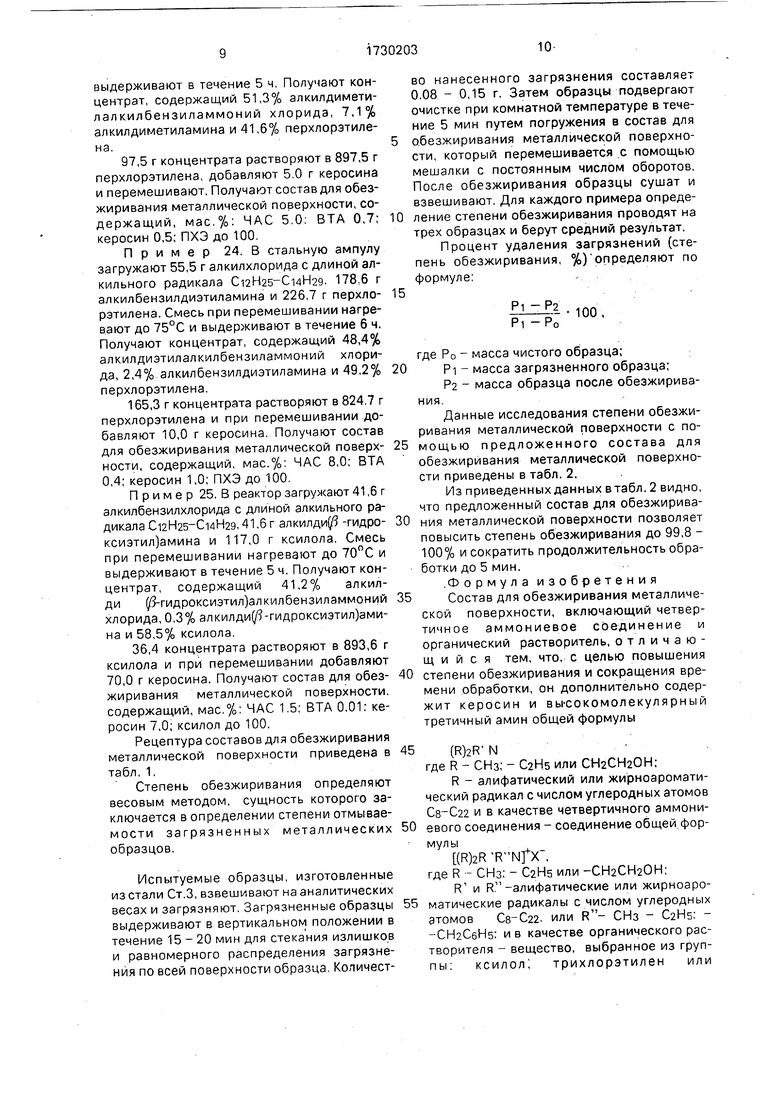

Изобретение относится к металлургической, химической и другим отраслям народного хозяйства и может быть использовано для очистки металлической поверхности от масла и других загрязнений органическими продуктами.

Известно моющее средство для очистки металлической поверхности на основе органического растворителя с добавлением поверхностно-активного вещества (ПАВ), содержащее, мас.%:

Олеат триэтаноламина

Синтетический

жирный спирт

Триэтаноламин

Метилэтилкетон

Трихлорэтилен

1,5-2,0

1,5-2,0 0,5-1,0 0,3-0,8 До 100

Известно моющее средство на основе галогензамещенного углеводородного растворителя, содержащее, мас.%: Азотосодержащий сополимер окиси этилена и окиси пропилена0,01-10 Соль азотосодер- жащего сополимера окиси этилена и

окиси пропилена0,1-10

4-Метил-2,6-дитретичный бутилфенол0,06-1,0

Диметилсульфоксид0,02-20

Галогензамещенный углеводородный

растворитель, До 100

Наиболее близка к предлагаемой является моющая композиция для обезжиривания металла на основе органического растворителя и маслорастворимого ПАВ,

х|

СО

о

N5 О GJ

содержащая в качестве ПАВ четвертичное аммониевое соединение - сульфоэфир нейтрализованный моно- и триэтаноламином 5%, а в качестве органического растворителя ксилол 95%.

Недостатком известной композиции по прототипу является невысокая степень обезжиривания, которая составляет 40- 45% в течение 5 мин. Время полной очистки металлических образцов составляет 90- 185 мин.

Цель изобретения - повышение степени обезжиривания и сокращение времени обработки.

Поставленная цель достигается тем, что состав для обезжиривания металлической поверхности, содержащий четвертичное аммониевое соединение и органический растворитель, дополнительно содержит керосин и высокомолекулярный третичный амин (ВТА) общей формулы (R)2R N, где R - СНз, -CaHs, или -СН2СН20Н; R - алифатический или жирно-ароматический радикал с числом углеродных атомов , в качестве четвертичного аммониевого соединения он содержит соединение общей формулы ((R2R1 R М)+Х, где R - СНз; -С2Н5 или - СН2СН20Н; R и R - алифатические или жирно-ароматические радикалы с числом углеродных атомов Cs - С22. или R -СНз, -С2Й5; -CH2CeHs; X - галоид, а в качестве органического растворителя он содержит ксилол, трихлорэтилен или перхлорэтилен при следующем содержании компонентов, мас.%:

Четвертичное аммониевое соединение1-10 Высокомолекулярный третичный

амин0.01-1.0

Керосин0.5--10

Органический растворительДо 100

Предлагаемый состав для обезжиривания металлической поверхности, содержащий четвертичное аммониевое соединение (ЧАС) и органический растворитель, дополнительно содержит керосин и высокомолекулярный третичный амин, что позволяет повысить степень обезжиривания до 99,8-100% и сократить время обработки до 5 мин.

ВТА является известным соединением и применяется в качестве ингибитора коррозии металлов.

Состав для обезжиривания металлической поверхности получают путем воздействия третичных аминов с алкилхлоридами.

хлористым бензилом или с алкилбензилхло- ридом.

Пример 1. В реактор загружают 126,3 г алкилдиметиламина с длиной алкильного радикала CeHi7-C22H45, 59,6 г хлористого бензила и 46,5 г ксилола. Смесь нагревают до 85°С и выдерживают при перемешивании в течение 6 ч. Получают 232,4 г концентрата, содержащего 70,5% алкилди- метилбензиламмоний хлорида, 3,96% ал- килдмметиламина и 25,54% ксилола.

2.15 г концентрата растворяют в 46,84 г ксилола, перемешивают и после полного растворения добавляют 1 г керосина. Пол- учают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 3,0; ВТА 0,17; керосин 2,0; ксилол до 100.

Пример 2.В реактор загружают 32,5

г алкилди -гидроксиэтил)амина с длиной

алкильного радикала Ci2H25 Ci4H29, 13,2 г

хлористого бензила и 19,4 трихлорэтилена.

Смесь выдерживают при перемешивании

при 75°С в течение 5 ч. Получают концентрат, содержащий, мас.%:

Алкилди()5-гидроксиэтил)бензил аммоний хлорид (ЧАС)63,45

Алкилди(/ -гидр- оксиэтил)амин (ВТА)0,63

Трихлорзтилен (ТХЭ)35,92

1,6 г концентрата растворяют в 88,4 г

трихлорэтилена и добавляют 10 г керосина.

Получают состав для обезжиривания металлической поверхности, содержащий, мас.%:

ЧАС 1,0; ВТА 0,1; керосин 10; ТХЭ до 100.

Пример 3. В реактор загружают 27,3 г алкилдиэтиламина с длиной алкильного радикала CsHiv-CifiHaa, 12,6 г хлористого бензила и 14.0 г трихлорэтилена. Смесь при перемешивании нагревают до 80°С и выдерживают в течение 6 ч. Получают концентрат, содержащий 69,82% алкилдиэтилбензилам- моний хлорида (ЧАС), 4,2% алкилдиэтила- мина (ВТА), 26,0% трихлорэтилена (ТХЭ).

7,2 г концентрата растворяют в 85,8 г трихлорэтилена и добавляют 7,0 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 5.0; ВТА 0,3: керосин 7,0; ТХЭ до 100.

Пример 4. В реактор загружают 29,4 г алкилбензилхлорида с длиной алкильного радикала Ci2H25-Ci4H29. 12 г ксилола и при 20°С пропускаюют 5,9 г газообразного трм- метиламина. Затем смесь постепенно нагревают до 70°С и выдерживают в течение 1 ч. Получают концентрат, содержащий 74,7% алкилбензилтриметиламмоний хлорида (ЧАС) и 25,3% ксилола.

10,7 г концентрата растворяют в 84,3 г ксилола, добавляют 0,5 г алкилдиметилами- на и 0,5 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий мас.%: ЧАС 8,0; ВТА 0,5: керосин 0,5; ксилол до 100,

Пример 5. В реактор загружают 36,9 алкилбензилдиметиламина с длиной ал- кильного радикала СюН21-С18Нз7,12,6 г хлористого бензила и 15,4 г перхлорэтилена. Нагревают до 75°С и выдерживают при перемешивании в течение 4 ч. Получают концентрат содержащий 70,9% алкилбен- зилдиметилбензиламмоний хлорида (ЧАС), 7,1% алкилбензилдиметиламина (ВТА), 22,0% перхлорэтилена (ПХЭ).

4,1 г концентрата растворяют в 81,9 г перхлорэтилена и добавляют 4,0 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%; ЧАС 10.0; ВТА 1.0; керосин 4,0; ПХЭ до 100.

Пример 6. 5,7 г концентрата по примеру 1 растворяют в 88,78 г ксилола, добавляют 1,0 г алкилдиметиламина и 6,0 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 4,0: ВИД 1,22; керосин 6,0: ксилол до 100.

Пример 7. 6,75 г концентрата по примеру 4 растворяют в 82,75 г ксилола, добавляют 0,25 г алкилдиэтиламина и 12,0 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий. мас.%: ЧАС 5,0; ВТА 0.25: керосин 12,0; ксилол до 100.

Пример 8. 17,2 г концентрата по примеру 3 растворяют в 82,28 г трихлорэти- лена и добавляют 5,0 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 12,0; ВТА 0,72; керосин 5.0; ТХЭ до 100,

Пример 9. 1.15 г концентрата по примеру 3 растворяют в 95.85 г трихлорэти- лена и добавляют 5,0 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 0,8: ВТА 0,05; керосин 3,0; ТХЭ до 100.

Пример 10. 67,5 г концентрата по примеру 4 растворяют в 854,45 г ксилола и добавляют 0,05 г алкилдиэтиламина и 78,0 керосина. Получают состав для обезжиривания металлической поверхности, содержащий мас.%: ЧАС5,0; ВТА0.005; керосин7.8; ксилол до 100.

Пример 11. 4.3 г концентрата по примеру 1 растворяют в 95,4 г ксилола и добавляют 0,3 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий, мяс.%: ЧАС, 3.0: ВТА 0,17; керосин 0,3; ксилол до 100.

Пример 12. В стальную ампулу загружают 218,5 г алкилхлорида с длиной алкильного радикала Ci2H25 Ci4H29 и 36,0 г ксилола. Смесь охлаждают до 5°С и пропуекают 59,0 газообразного триметиламина. Реакционную смесь нагревают до 130°С и выдерживают в течение 6 ч. Получают концентрат, содержащий 88,5% алкилтримети- ламмоний хлорида и 11,5% ксилола.

11,3 г концентрата растворяют в 928,2 г ксилола и при перемешивании добавляют 0,5 г алкилдиметиламина и 60,0 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%:

ЧАС 1,0; ВТА 0,05; керосин 6,0; ксилол до 100.

Пример 13. В стальную ампулу загружают 204,5 г алкилхлорида с длиной алкильного радикала СюЬЫ-СтеНзз, 101,0 г

триэтиламина и 32,5 г трихлорэтилена. Смесь нагревают до 140°С и выдерживают в течение 5 ч. Получают концентрат, содержащий 90,4% алкилтриэтиламмоний хлорида и 9,6% трихлорэтилена.

33,3 г концентрата растворяют в 876,7 г трихлорэтилена и при перемешивании добавляют 80,0 г керосина и 10,0 г алкилдиэтиламина. Получают состав для обезжиривания металлической поверхности,

содержащий, мас.%: ЧАС 3,0; ВТА 1,0; керосин 8,0; ТХЭ до 100.

Пример 14. В реактор загружают 246,5 г алкилбензилхлорида с длиной алкильного радикала СюНгч-СчеНзз, 101,0 г

триэтиламина и 39,0 г ксилола. Смесь при перемешивании нагревают до 75°С и выдерживают в течение 5 ч. Получают концентрат, содержащий 89,9% алкилбензилтриэтилам- моний хлорида и 10,1% ксилола.

22,3 г концентрата растворяют в 87667 г ксилола и при перемешивании добавляют 100,0 г керосина и 1,0 г алкилбензилдиметиламина. Получают состав для обезжиривания металлической поверхности,

содержащий, мас.%: Ч АС 2,0; ВТА 0,1; керосин 10,0; ксилол до 100.

Пример 15. В реактор загружают 168.0 г алкилбензилдиэтиламина с длиной

алкильного радикала CioH25 Ci4H29, 62,5 г хлористого бензила и 14,4 г ксилола. Смесь нагревают до 70°С и при перемешивании выдерживают в течение 5 ч. Получают концентрат, содержащий 85,6 г алкилбензилдиэтилбензиламмоний хлорида, 8,6% алкилбензилдиэтиламина и 5,9% ксилола

98,5 г концентрата растворяют в 903,5 г ксилола, добавляют 3,0 г керосина и тщательно перемешивают, Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 8,0; ВТА 0.8; керосин 0,3; ксилол до 100.

Пример 16. В реактор загружают 186,Залкилбензилди(/ -гидроксиэтил)амина с длиной алкильного радикала СчвНз, 62,5 г хлористого бензила и 48,6 г перхлорэтилена (ПХЭ). Смесь при перемешивании нагревают до 78-80°С и выдерживают в течение 4 ч. Получают концентрат, содержащий 80,3% алкилбензилди(/3 -гид- роксиэтил)бензиламмоний хлорида. 3,3% алкилбензилди( / -гидроксиэтил)амина и 16,4% перхлорэтилена.

74,7 г концентрата растворяют в 917,3 г перхлорэтилена, добавляют 8,0 керосина и перемешивают. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 6,0; ВТА 0,25; керосин 0,8; перхлорэтилен до 100.

Пример 17. В стальную ампулу загружают 109,3 г алкилхлорида с длиной алкильного радикала Ci2H25 Ci/iH29. 137,4 г алкилдиметиламина и 25,6 г ксилола. Смесь нагревают до 150°С и выдерживают в течение 8 ч. Получают.концентрат, содержащий 82,4% диалкилдиметиламмоний хлорида. 8,2% алкилдиметиламина и 9,4% ксилола.

60,7 г концентрата растворяют в 930,3 г ксилола и при перемешивании добавляют 9,0 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 5,0; ВТА 0.5; керосин 0,9: ксилол до 100.

Пример 18 В стальную ампулу загружают 137,3 алкилдиэтиламина с длиной алкильного радикала CsHi7-C22H45, 109,3 г алкилхлорида и 149,9 г перхлорэтилена. Смесь нагревают до 145°С и выдерживают в течение 8 ч. Получают концентрат содержащий 59,6% диалкилдиэтиламмоний хлорида, 2,6% алкилдиэтиламина и 37.8% перхлорэтилена.

117,5 г концентрата растворяют в 852,5 г перхлорэтилена, добавляют 30,0 керосина и перемешивают. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 7,0; ВТА 0.3; керосин 3,0; перхлорэтилен до 100.

Пример 19. В стальную ампулу загружают 112,0 г алкилхлорида с длиной алкильного радикала C8h i -C22H45, 181,1 г алкилди( /3-гидроксиэтил)амина и 90,5 г трихлорэтилена (ТХЭ). Смесь нагревают до 145°С и выдерживают в течение 8 ч. Получают концентрат, содержащий 62.3% диал- килди( / -гидроксиэтил)аммоний хлорида, 14,1% алкилди( /3-гидроксиэтил)амина и 23,6% трихлорэтилена.

64,2% концентрата растворяют в 845,8 г трихлорэтилена и при перемешивании добавляют 90,0 г керосина. ПОлуччют состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 4,0; ВТА 0,9; керосин 9,0; ТХЭ до 100.

Пример 20. В реактор загружают 149,3 г алкилбензилхлорида с длиной алкильного радикала Ci2H25 Ci4H29, 159,7 г

алкилбензилдиметиламина и 109,1 г ксилола. Смесь нагревают до 75°С при перемешивании выдерживают в течение 3 ч. Получают концентрат, содержащий 72,3% ди(алкил- бензил)диметиламмоний хлорида, 1,6% алкилбензилдиметиламина и 26,1 % ксилола.

124,5 г концентрата растворяют в 855,5 г ксилола, добавляют 20,0 г керосина и перемешивают. Получают состав для обезжиривания металлической поверхности.

содержащий, мас.%: ЧАС 9,0; ВТА 0,2; керосин 2.0; ксилол до 00.

Пример 21. В реактор загружают 149,3 г алкилбензилхлорида с длиной алкильного радикала Ci2H25 Ci4H29. 212,3 г

алкилбензилдиэтиламина и 116,1 гтрихлорэтилена. Смесь нагревают до 70°С и выдерживают при перемешивании в течение 4 ч. Получают концентрат, содержащий 65,8% ди(алкилбензил)диэтиламмоний хлорида,

9,9% алкилбензилдиэтиламина и 24,3% трихлорэтилена.

60,8 г концентрата растворяют в 879,2 г трихлорэтилена. добавляют 60,0 г керосина и перемешивают. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 4,0; ВТА 0,6; керосин 6,0; ТХЭ до 100.

Пример 22. В реактор загружают 74,6 г алкилбензилхлорида с длиной алкильного

радикала CioH2i Ci4H29, 93,5 г алкилбен- зилди(/ -гидроксиэтил)амина, 166,0 г трихлорэтилена. Смесь при перемешивании нагревают до 80°С и выдерживают в течение 4 ч. Получают концентрат, содержащий,

мас.%: 49,8% ди(алкилбензил)ди|/ -гидро- ксиэтил)аммоний хлорида, 0,5% алкилбен- зилди( /3-гидроксиэтил)амина и 49,7% трихлорэтилена.

40,2 г концентрата растворяют в 952,8 г

трихлорэтилена и при перемешивании добавляют 7,0 керосина. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 2,0; ВТА 0,02; керосин 0,7; ТХЭ до 100.

П р и м е р 23. В реактор загружают 75,8 г алкилдиметиламина с длиной алкильного радикала СюН21-С22Н45, 74,5 г алкилбензилхлорида и 107.1 г перхлорэтилена. Смесь нагревают до 70°С и при перемешивании

выдерживают Б течение 5 ч. Получают концентрат, содержащий 51,3% алкилдимети- лалкилбензиламмоний хлорида, 7,1% алкилдиметиламина и 41,6% перхлорэтилена.

97,5 г концентрата растворяют в 897,5 г перхлорэтилена, добавляют 5.0 г керосина и перемешивают. Получают состав для обезжиривания металлической поверхности,содержащий, мас.%: ЧАС 5.0. ВТА 0,7; керосин 0,5; ПХЭ до 100.

Пример 24. В стальную ампулу загружают 55,5 г алкилхлорида с длиной ал- кильного радикала Ci2H25 Ci4H29. 1786 г алкилбензилдиэтиламина и 226,7 г перхлорэтилена. Смесь при перемешивании нагревают до 75°С и выдерживают в течение 6 ч. Получают концентрат, содержащий 48,4% алкилдиэтилалкилбензиламмоний хлорида, 2,4% алкилбензилдиэтиламина и 49,2% перхлорэтилена.

165,3 г концентрата растворяют в 824.7 г перхлорэтилена и при перемешивании добавляют 10,0 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 8,0; ВТА 0,4; керосин 1,0; ПХЭ до 100.

Пример 25. В реактор загружают 41,6 г алкилбензилхлорида с длиной алкильного радикала Ci2H25-Ci4H29,41,6 г алкилди -гидро- ксиэтил)амина и 117,0 г ксилола. Смесь при перемешивании нагревают до 70°С и выдерживают в течение 5 ч. Получают концентрат, содержащий 41,2% алкил- ди 3-гидроксиэтил)ал кил бензил аммоний хлорида, 0,3% алкилди(/ -гидроксиэтил)ами- на и 58,5% ксилола.

36,4 концентрата растворяют в 893,6 г ксилола и при перемешивании добавляют 70,0 г керосина. Получают состав для обезжиривания металлической поверхности, содержащий, мас.%: ЧАС 1.5; ВТА 0,01: керосин 7,0; ксилол до 100.

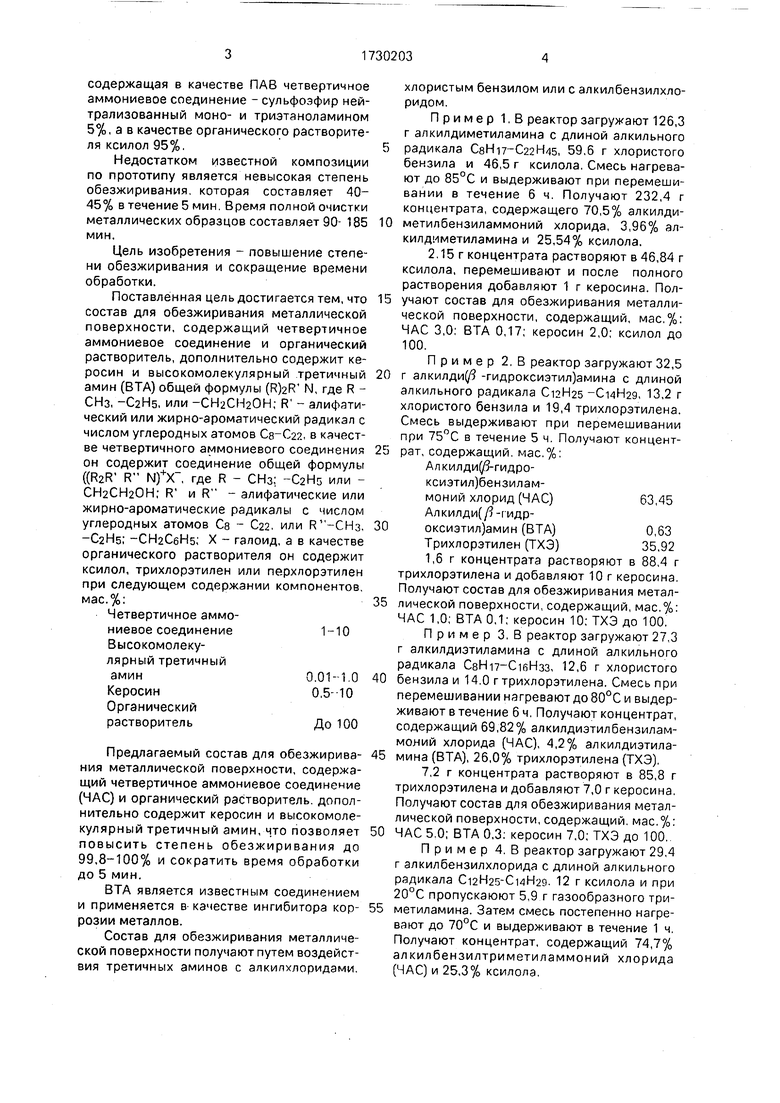

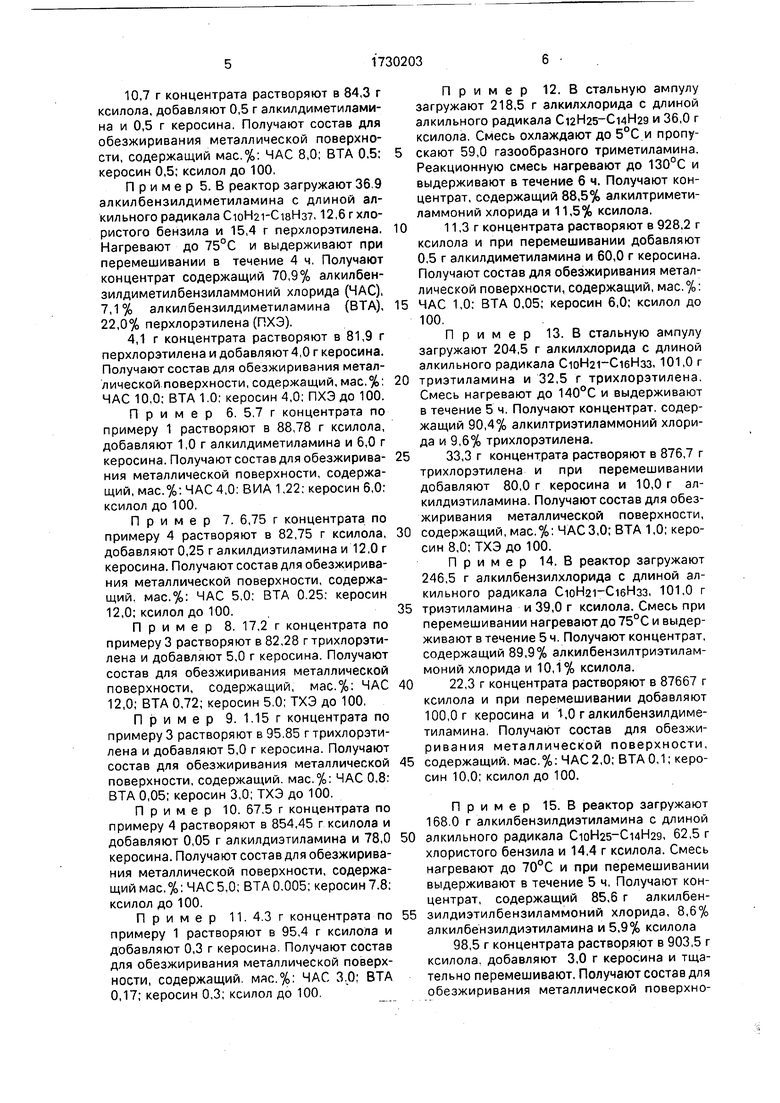

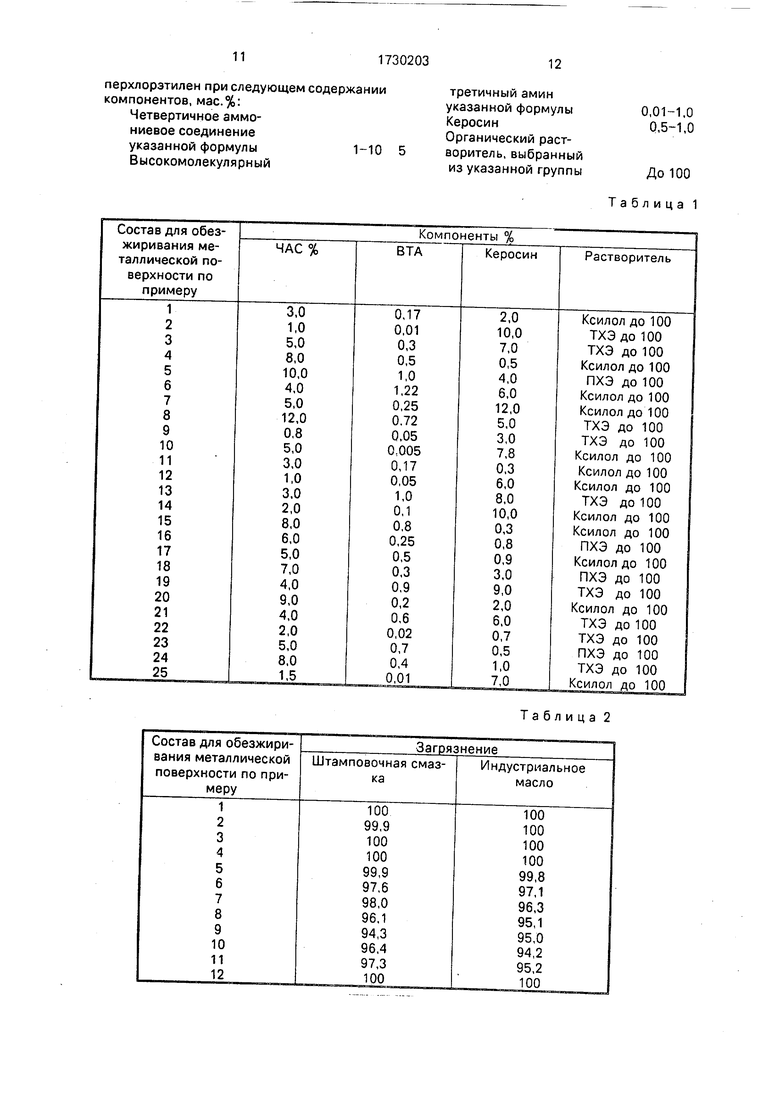

Рецептура составов для обезжиривания металлической поверхности приведена в табл.1.

Степень обезжиривания определяют весовым методом, сущность которого заключается в определении степени отмывае- мости загрязненных металлических образцов.

Испытуемые образцы, изготовленные из стали Ст.З, взвешивают на аналитических весах и загрязняют. Загрязненные образцы выдерживают в вертикальном положении в течение 15 - 20 мин для стека ния излишков и равномерного распределения загрязнения по всей поверхности образца. Количество нанесенного загрязнения составляет 0,08 - 0,15 г. Затем образцы подвергают очистке при комнатной температуре в течение 5 мин путем погружения в состав для

обезжиривания металлической поверхности, который перемешивается с помощью мешалки с постоянным числом оборотов. После обезжиривания образцы сушат и взвешивают. Для каждого примера опреде0 ление степени обезжиривания проводят на трех образцах и берут средний результат.

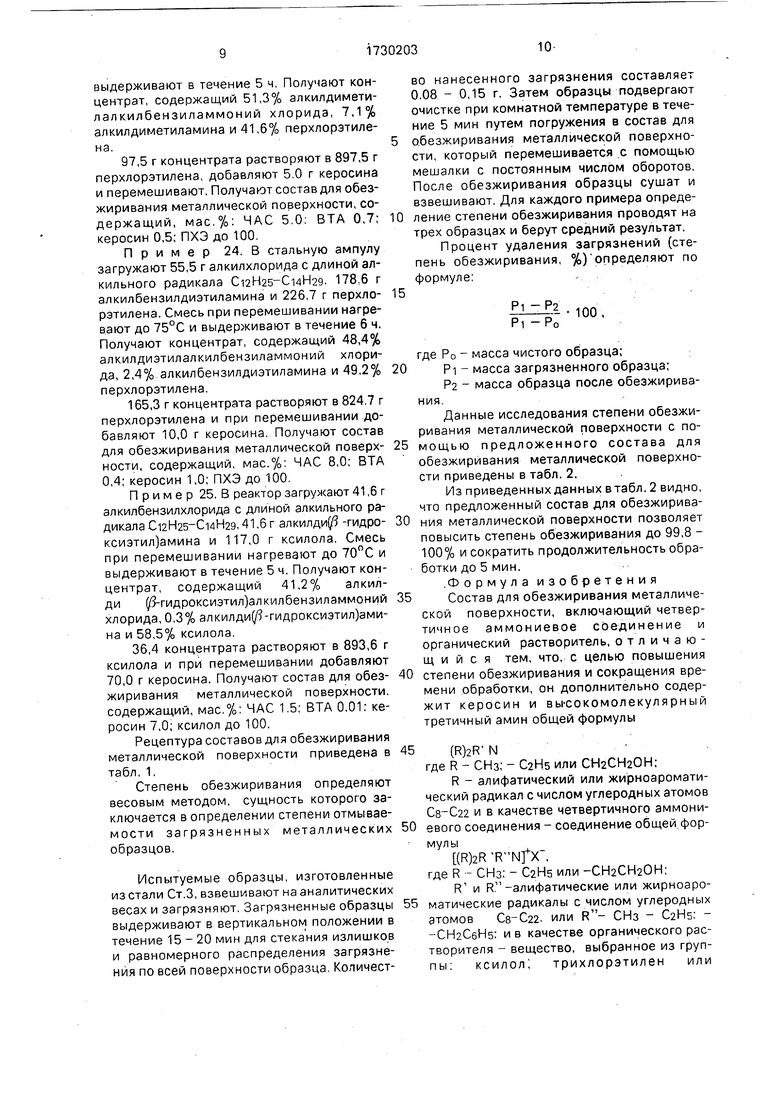

Процент удаления загрязнений (степень обезжиривания, %) определяют по формуле:

ЈЈ «

где Ро - масса чистого образца;

0 р-| - масса загрязненного образца;

Р2 - масса образца после обезжиривания

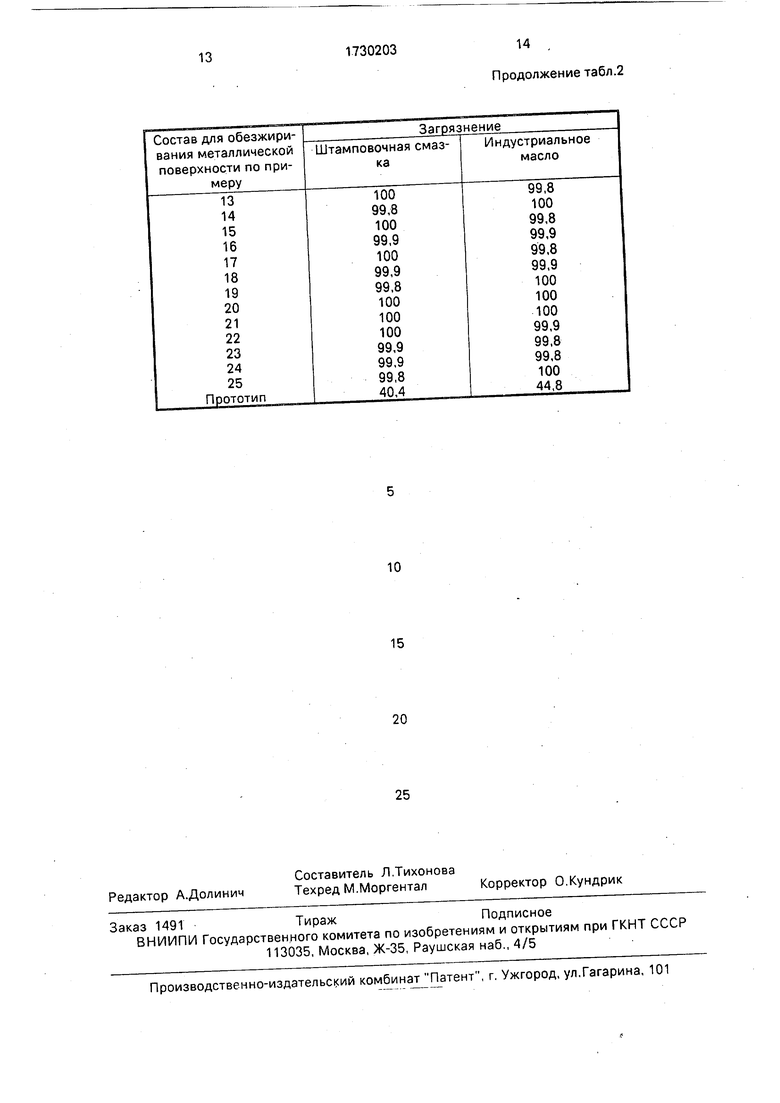

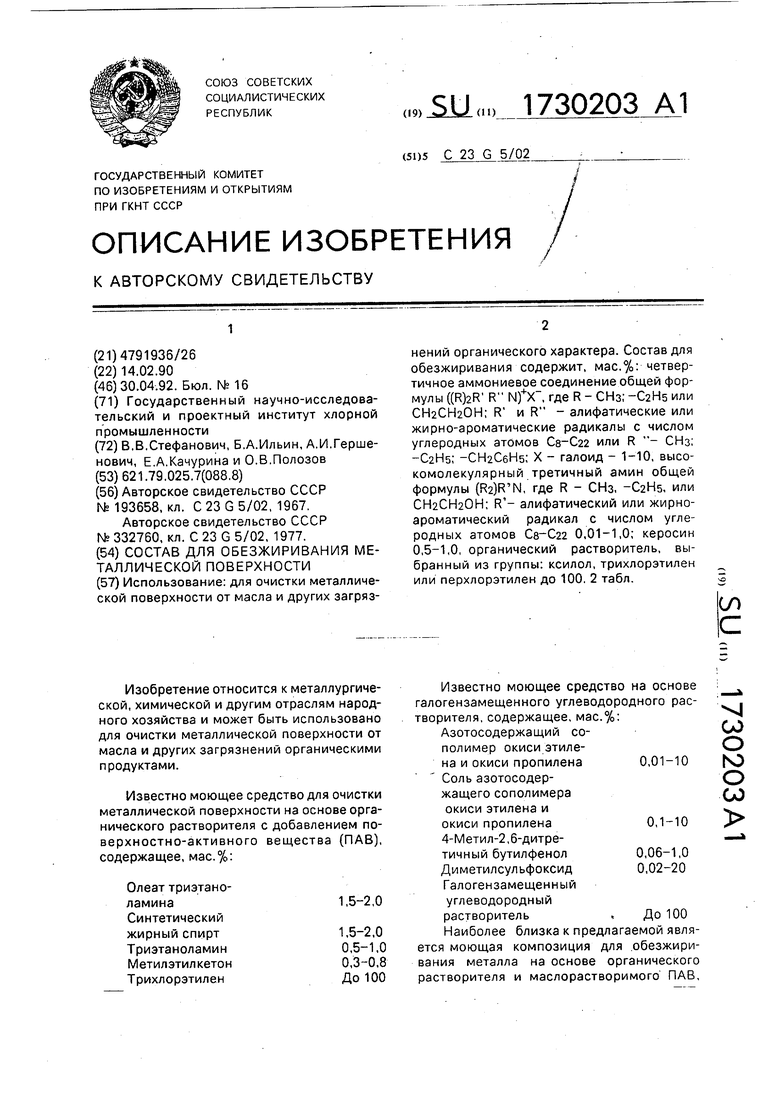

Данные исследования степени обезжиривания металлической поверхности с по5 мощью предложенного состава для обезжиривания металлической поверхности приведены в табл. 2.

Из приведенныхданных втабл. 2 видно, что предложенный состав для обезжирива0 ния металлической поверхности позволяет повысить степень обезжиривания до 99,8 - 100% и сократить продолжительность обработки до 5 мин.

.Формула изобретения

5 Состав для обезжиривания металлической поверхности, включающий четвертичное аммониевое соединение и органический растворитель, отличающийся тем, что, с целью повышения

0 степени обезжиривания и сокращения времени обработки, он дополнительно содержит керосин и вы-сокомолекулярный третичный амин общей формулы

5 (R)2R N

где R - СНз; - C2Hs или СНаСНаОН;

R - алифатический или жирноаромати- ческий радикал с числом углеродных атомов и в качестве четвертичного аммони0 евого соединения - соединение общей формулы

(R)2R FTNfX , где R - СНз; - C2Hs или -СН2СН2ОН;

R и R -алифатические или жирноаро5 матические радикалы с числом углеродных атомов . или СНз - C2Hs: - -CHaCaHs: и в качестве органического растворителя - вещество, выбранное из группы: ксилол; трихлорэтилен или

перхлорзтилен при следующем содержании

компонентов, мас.%: Четвертичное аммониевое соединение

указанной формулы1-10

Высокомолекулярный

третичный амин указанной формулы Керосин

Органический растворитель, выбранный

из указанной группы

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОЦИДНОЕ СРЕДСТВО | 1988 |

|

SU1587725A1 |

| СПОСОБЫ СТАБИЛИЗАЦИИ ХЛОРОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2423340C2 |

| УНИВЕРСАЛЬНОЕ ПЯТНОВЫВОДЯЩЕЕ СРЕДСТВО | 2000 |

|

RU2175362C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ГАЛОИДСОДЕРЖАЩИХ РАСТВОРИТЕЛЕЙ ИЗ ОТХОДОВ ХИМЧИСТКИ | 1992 |

|

RU2046862C1 |

| Гербицидная композиция (варианты) | 2015 |

|

RU2618109C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ТРУБЫ, ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ПЛЕНКА, ЛЕНТА ИЛИ ПОЛОСКА | 1994 |

|

RU2144051C1 |

| СОКРИСТАЛЛЫ ПРОПИКОНАЗОЛА | 2008 |

|

RU2462465C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-ДИХЛОРДИФЕНИЛСУЛЬФОНА | 1998 |

|

RU2135466C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ХИМЧИСТКИ НА ОСНОВЕ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1994 |

|

RU2079589C1 |

| ПЕСТИЦИДНЫЙ СОСТАВ | 1969 |

|

SU232850A1 |

Использование: для очистки металлической поверхности от масла и других загрязнений органического характера. Состав для обезжиривания содержит, мас.%: четвертичное аммониевое соединение общей формулы ((R)2R R NfX, где R - СНз; -C2Hs или СН2СЙ20Н; R и R - алифатические или жирно-ароматические радикалы с числом углеродных атомов или R - СНз; -C2Hs; -СН2СбНб; X - галоид - 1-10, высокомолекулярный третичный амин общей формулы (R2)R N, где R - СНз, -C2Hs, или СН2СН20Н; R - алифатический или жирно- ароматический радикал с числом углеродных атомов 0,01-1,0; керосин 0,5-1,0, органический растворитель, выбранный из группы: ксилол, трихлорэтилен или перхлорэтилен до 100. 2 табл. (Л С

Таблица 2

Продолжение табл.2

| ОБЕЗЖИРИВАНИЯ МЕТАЛЛОВ | 0 |

|

SU193658A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Моющая композиция для очистки металлической поверхности от нефтепродуктов | 1968 |

|

SU332760A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-30—Публикация

1990-02-14—Подача