Изобретение относится к машиностроению, а именно к центрифугостроению, и может быть использовано на предприятиях пищевой и химической промышленности.

Известен способ работы большегрузных центрифуг, заключающийся в разгоне барабана до рабочих оборотов, загрузке его продуктом, разделении продукта с последующей выгрузкой продукта, торможением и остановкой центрифуги. Для нормальной работы центрифуги в конструкцию ротора заложена дополнительная масса, которая гасит колебания при загрузке ротора продуктом и срезе осадка, когда нож врезается в осадок и последний падает в бункер. Дополнительная масса ротора способствует выводу его из критического положения. Во время среза осадка ножом ротор резко тормозится, при этом дополнительная масса, за счет инерции, не позволяет резко снизить обороты.

Известен также способ работы центрифуги, в котором, с целью экономии металла, вместо собственной массы ротора, увеличенной за счет дополнительной массы металла, используют массу жидкости, заключенной во вращающуюся емкость, которой снабжен ротор.

Недостатком указанных технических решений является то, что в процессе эксплуатации центрифуги все время присутствует дополнительная масса, что увеличивает расход электроэнергии при разгоне ротора и срезе осадка, а также отрицательно сказывается на продолжительности периодов разгона и торможения ротора, вследствие увеличения его массы.

Цель изобретения - интенсификация процесса работы центрифуги и снижение энергозатрат.

Для достижения цели предусмотрен способ работы центрифуги, включающий разгон до рабочей скорости ротора, имеющего дополнительную полость для жидкости, увеличивающей массу ротора, загрузку ротора продуктом, его разделение на фракции, их выгрузку и торможение ротора с последующей его остановкой, в котором

(/

с

VI со

ю

00

VJ

указанную жидкость вводят в дополнительную полость перед загрузкой ротора и выводят ее в процессе торможения для уменьшения массы ротора.

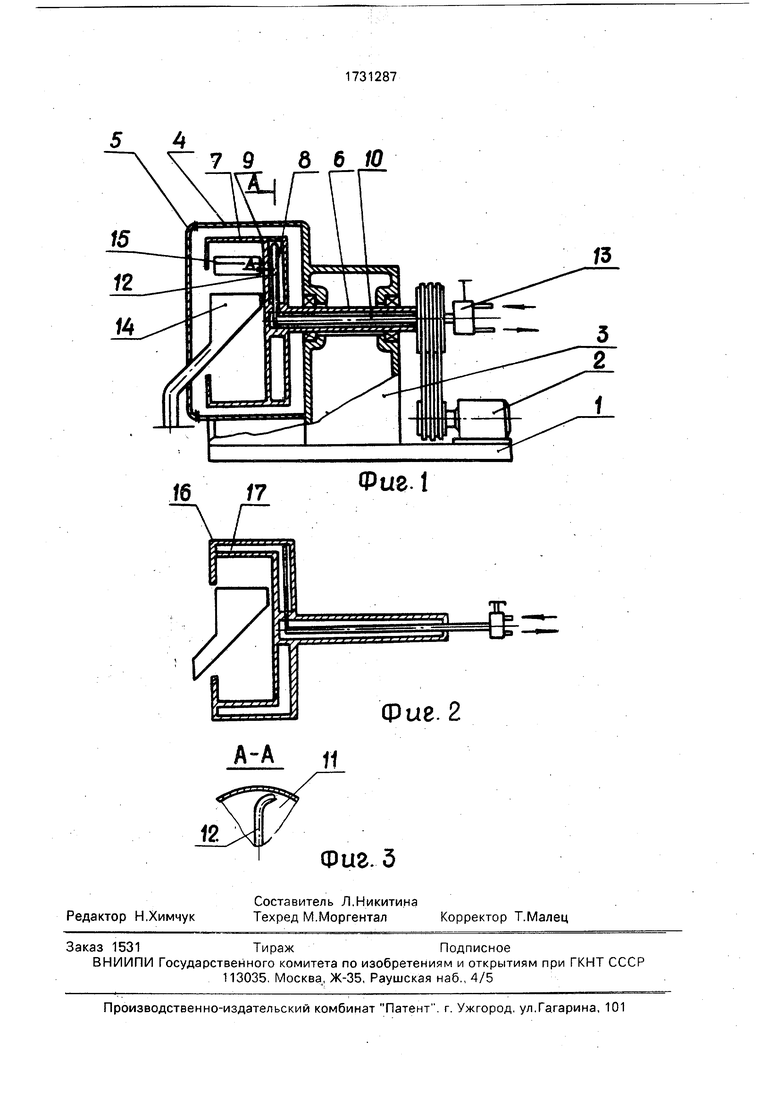

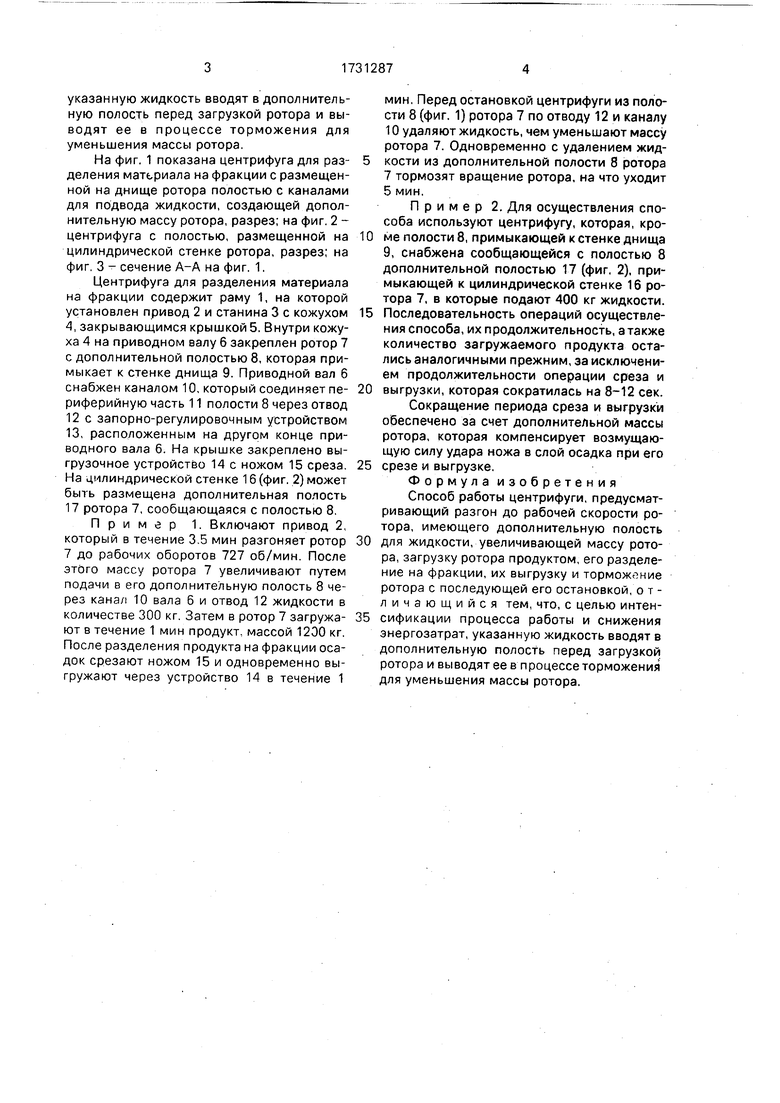

На фиг. 1 показана центрифуга для разделения материала на фракции с размещенной на днище ротора полостью с каналами для подвода жидкости, создающей дополнительную массу ротора, разрез; на фиг. 2 - центрифуга с полостью, размещенной на цилиндрической стенке ротора, разрез; на фиг. 3 - сечение А-А на фиг. 1.

Центрифуга для разделения материала на фракции содержит раму 1, на которой установлен привод 2 и станина 3 с кожухом 4, закрывающимся крышкой 5. Внутри кожуха 4 на приводном валу 6 закреплен ротор 7 с дополнительной полостью 8, которая примыкает к стенке днища 9. Приводной вал б снабжен каналом 10, который соединяет периферийную часть 11 полости 8 через отвод 12 с запорно-регулировочным устройством 13, расположенным на другом конце приводного вала 6. На крышке закреплено выгрузочное устройство 14 с ножом 15 среза. На цилиндрической стенке 16 (фиг. 2) может быть размещена дополнительная полость 17 ротора 7, сообщающаяся с полостью 8.

Пример 1. Включают привод 2, который в течение 3 5 мин разгоняет ротор 7 до рабочих оборотов 727 об/мин. После этого массу ротора 7 увеличивают путем подачи в его дополнительную полость 8 через канал 10 вала 6 и отвод 12 жидкости в количестве 300 кг. Затем в ротор 7 загружают в течение 1 мин продукт, массой 1200 кг. После разделения продукта на фракции осадок срезают ножом 15 и одновременно выгружают через устройство 14 в течение 1

мин. Перед остановкой центрифуги из полости 8 (фиг. 1) ротора 7 по отводу 12 и каналу 10 удаляют жидкость, чем уменьшают массу ротора 7. Одновременно с удалением жидкости из дополнительной полости 8 ротора 7 тормозят вращение ротора, на что уходит 5 мин.

Пример 2. Для осуществления способа используют центрифугу, которая, кроме полости 8, примыкающей к стенке днища 9, снабжена сообщающейся с полостью 8 дополнительной полостью 17 (фиг. 2), примыкающей к цилиндрической стенке 16 ротора 7, в которые подают 400 кг жидкости.

Последовательность операций осуществления способа, их продолжительность, а также количество загружаемого продукта остались аналогичными прежним, за исключением продолжительности операции среза и

выгрузки, которая сократилась на 8-12 сек. Сокращение периода среза и выгрузки обеспечено за счет дополнительной массы ротора, которая компенсирует возмущающую силу удара ножа в слой осадка при его

срезе и выгрузке.

Формула изобретения Способ работы центрифуги, предусматривающий разгон до рабочей скорости ротора, имеющего дополнительную полость

для жидкости, увеличивающей массу ротора, загрузку ротора продуктом, его разделение на фракции, их выгрузку и торможение ротора с последующей его остановкой, отличающийся тем, что, с целью интенсификации процесса работы и снижения энергозатрат, указанную жидкость вводят в дополнительную полость перед загрузкой ротора и вы водят ее в процессе торможения для уменьшения массы ротора.

/3

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 2003 |

|

RU2249488C2 |

| Способ разделения суспензий с уплотняющимся осадком | 1986 |

|

SU1311781A1 |

| Устройство для регенерации фильтрующего сита ротора центрифуги с ножевой выгрузкой осадка | 1978 |

|

SU753475A1 |

| Центрифуга | 1976 |

|

SU598649A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОСАДКА ИЗ РОТОРА ЦЕНТРИФУГИ | 1992 |

|

RU2020003C1 |

| Фильтрующая центрифуга | 1979 |

|

SU831196A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОСАДКА ИЗ РОТОРА ЦЕНТРИФУГИ | 1995 |

|

RU2078621C1 |

| Центрифуга периодического действия для разделения суспензий | 1980 |

|

SU906620A1 |

| УЛЬТРАЦЕНТРИФУГА | 1992 |

|

RU2041742C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СУСПЕНЗИИ В ОСАДИТЕЛЬНОЙ ЦЕНТРИФУГЕ С ПЕРИОДИЧЕСКОЙ ВЫГРУЗКОЙ ОСАДКА | 1991 |

|

SU1805585A1 |

Изобретение м. быть использовано в пищевой и химической отраслях промышленности. Ротор, имеющий дополнительную полость для жидкости для увеличения массы ротора, разгоняют до рабочей скорости. Жидкость для увеличения массы ротора вводят в дополнительную полость. Загружают продуктом. Разделяют продукт на фракции и выгружают их. Тормозят ротор с последующей его остановкой. Выврдят жидкость из ротора в процессе торможения для уменьшения массы.3 ил.

Фиг. 5

| Фильтрующая центрифуга | 1979 |

|

SU831196A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сепаратор для жидкости | 1976 |

|

SU602227A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-07—Публикация

1990-07-31—Подача