СЛ

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения никелевого покрытия на порошковые материалы | 1989 |

|

SU1676751A1 |

| Способ нанесения никелевого покрытия на порошки | 1989 |

|

SU1685601A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛМАЗНЫХ ХИМИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2357002C1 |

| Способ получения носителя из пористого ячеистого материала | 1989 |

|

SU1754205A1 |

| Способ изготовления термореагирующего композиционного алюминийсодержащего порошка | 1988 |

|

SU1680443A1 |

| Способ никелирования порошков | 1989 |

|

SU1696139A1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2281164C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ НИКЕЛЕВЫХ ПОКРЫТИЙ | 2011 |

|

RU2465374C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОАЛМАЗНЫХ ХИМИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2375494C2 |

| Способ изготовления анодного материала для топливного элемента с расплавленным карбонатным электролитом | 2016 |

|

RU2634475C1 |

Использование: рассчитанное количество порошка композиции BN - 50% AI пропитывают насыщенным раствором никеля мураивьинокислого или уксуснокислого в водном аммиаке. Затем после перемешивания порошковую массу сушат при 98- 105°С и давлении вакуума 0,8 - 1 кг/см2 до остаточной влажности менее 2%. Далее проводят прокаливание в камерной печи при 180 - 550°С до прекращения газовыделения. Потери алюминия отсутствуют, на порошке получают сплошное покрытие никеля с хорошими адгезионными свойствами. 1 табл.

Изобретение относится к порошковой металлургии, в частности к способам нанесения никелевого покрытия на алюминийсо- держащие порошки и может быть использовано при изготовлении терморе- агирующих плакированных порошков, предназначенных для напыления уплотни- тельных плазменных покрытий, например, на деталях узлов уплотнения компрессора газотурбинных двигателей.

Известен способ нанесения никелевого покрытия на поверхность порошков, включающий предварительную обработку поверхности сенсибилизатором (раствором SnCJ2) и активатором (раствором PICte) с последующим никелированием в растворе, содержащем NICI2 6Н20 20-40 г/л, СНзСООМЩ 10-20 г/л, NaH2P02 10-20 г/л, №HU НаО 200 мл/л.

Однако указанный способ не может быть использован для никелирования алю- минийсодержащих порошков, так как часть

алюминия из покрываемого порошка переходит в раствор, что приводит к разрушению никелируемого порошка, содержащего нитрид бора и 50 % алюминия, нарушению гранулометрического состава и ухудшению структуры конечного продукта.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ, заключающийся в обработке порошка алюминия в растворе, содержащем компоненты в следующем соотношении, г/л:

Соль никеля

Хлористый натрий

Фтористоводородная

кислота

Борная кислота

Тиомочевина

Щавелевая кислота

50 - 300 40- 170

15-50 -20-40 0,1 -0,15 0,1 -7,5

| со

Ј

CJ

с последующей промывкой и сушкой. Недостаток этого способа заключается в том, что из алюминийсодержащего порошка теряется алюминий, что вносит нежелательные изменения в состав и структуру никелируемого порошка BN-50 % AI: порошок разрушается, уменьшается в размере, осаждается неравномерное, несплошное никелевое покрытие.

Цель изобретения - устранение потерь алюминия и улучшение качества покрытия,

Поставленная цель достигается тем, что согласно способу нанесения никелевого покрытия на алюминийсодержащие порошки, включающему обработку порошка в растворе соли никеля и последующую сушку, в качестве раствора соли никеля берут насыщенный раствор никеля муравьинокислого или уксуснокислого в аммиаке, а после сушки порошок прокаливают при 180-550°С до прекращения газовыделения.

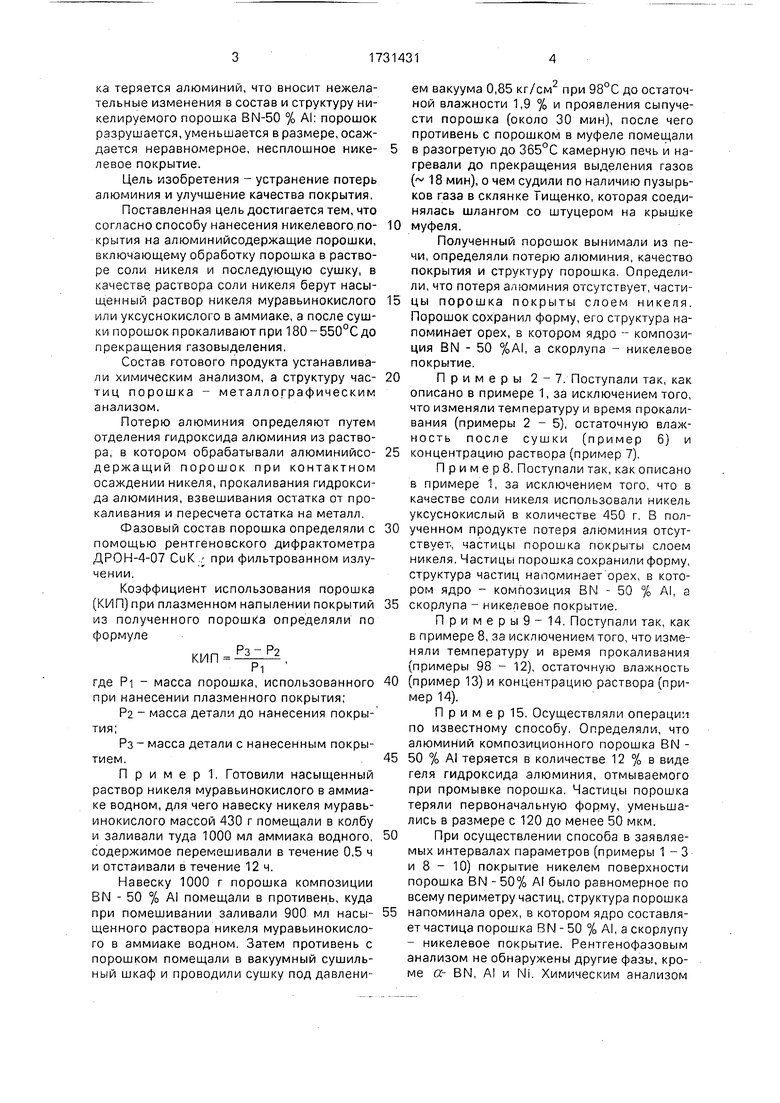

Состав готового продукта устанавливали химическим анализом, а структуру частиц порошка - металлографическим анализом.

Потерю алюминия определяют путем отделения гидроксида алюминия из раствора, в котором обрабатывали алюминийсо- держащий порошок при контактном осаждении никеля, прокаливания гидроксида алюминия, взвешивания остатка от прокаливания и пересчета остатка на металл.

Фазовый состав порошка определяли с помощью рентгеновского дифрактометра ДРОН-4-07 СиК ; при фильтрованном излучении.

Коэффициент использования порошка (КИП) при плазменном напылении покрытий из полученного порошка определяли по формуле

Рз-Р2

КИП

Pi

где PI - масса порошка, использованного при нанесении плазменного покрытия;

Р2 - масса детали до нанесения покрытия;

Рз - масса детали с нанесенным покрытием.

П р и м е р 1. Готовили насыщенный раствор никеля муравьинокислого в аммиаке водном, для чего навеску никеля муравьинокислого массой 430 г помещали в колбу и заливали туда 1000 мл аммиака водного, содержимое перемешивали в течение 0,5 ч и отстаивали в течение 12 ч.

Навеску 1000 г порошка композиции BN - 50 % AI помещали в противень, куда при помешивании заливали 900 мл насыщенного раствора никеля муравьинокислого в аммиаке водном. Затем противень с порошком помещали в вакуумный сушильный шкаф и проводили сушку под давлением вакуума 0,85 кг/см2 при 98°С до остаточной влажности 1,9 % и проявления сыпучести порошка (около 30 мин), после чего противень с порошком в муфеле помещали

в разогретую до 365°С камерную печь и нагревали до прекращения выделения газов ( 18 мин), о чем судили по наличию пузырьков газа в склянке Тищенко, которая соединялась шлангом со штуцером на крышке

муфеля.

Полученный порошок вынимали из печи, определяли потерю алюминия, качество покрытия и структуру порошка, Определили, что потеря алюминия отсутствует, частицы порошка покрыты слоем никеля. Порошок сохранил форму, его структура напоминает орех, в котором ядро - композиция BN - 50 %AI, а скорлупа - никелевое покрытие.

П р и м е р ы 2 - 7. Поступали так, как

описано в примере 1, за исключением того, что изменяли температуру и время прокаливания (примеры 2 - 5), остаточную влажность после сушки (пример 6) и

концентрацию раствора (пример 7).

Примере. Поступали так, как описано в примере 1, за исключением того, что в качестве соли никеля использовали никель уксуснокислый в количестве 450 г. В полученном продукте потеря алюминия отсутствует., частицы порошка покрыты слоем никеля. Частицы порошка сохранили форму, структура частиц напоминает орех, в котором ядро - композиция BN - 50 % AI, a

скорлупа - никелевое покрытие.

П р и м е р ы 9 - 14. Поступали так, как в примере 8, за исключением того, что изменяли температуру и время прокаливания (примеры 98 - 12), остаточную влажность

(пример 13) и концентрацию раствора (пример 14).

П р и м е р 15. Осуществляли операции по известному способу. Определяли, что алюминий композиционного порошка BN 50 % AI теряется в количестве 12 % в виде геля гидроксида алюминия, отмываемого при промывке порошка. Частицы порошка теряли первоначальную форму, уменьшались в размере с 120 до менее 50 мкм,

При осуществлении способа в заявляемых интервалах параметров (примеры 1 - 3 и 8 - 10) покрытие никелем поверхности порошка BN - 50% AI было равномерное по всему периметру частиц, структура порошка

напоминала орех, в котором ядро составляет частица порошка BN - 50 % AI, а скорлупу - никелевое покрытие. Рентгенофазовым анализом не обнаружены другие фазы, кроме a- BN, AI и Ni. Химическим анализом

установлено, что потеря алюминия отсутствует.

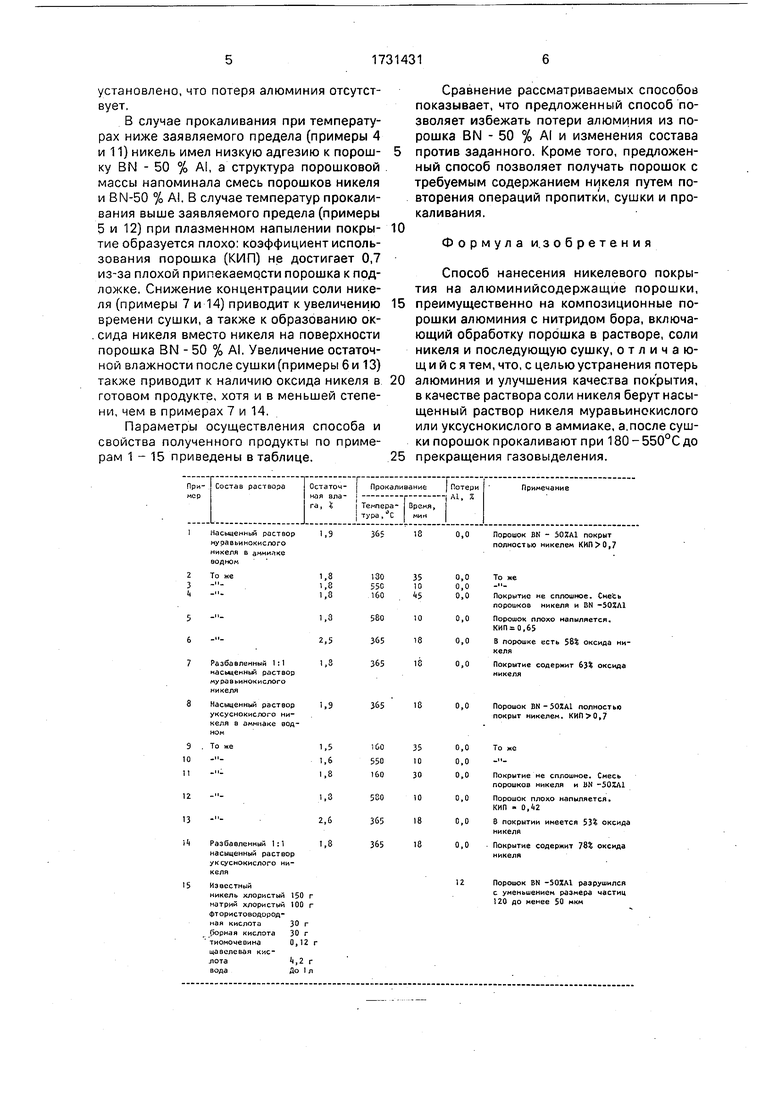

В случае прокаливания при температурах ниже заявляемого предела (примеры 4 и 11) никель имел низкую адгезию к порошку BN - 50 % Al, a структура порошковой массы напоминала смесь порошков никеля и ВN-50 % А. В случае температур прокаливания выше заявляемого предела (примеры 5 и 12) при плазменном напылении покры- тие образуется плохо: коэффициент использования порошка (КИП) не достигает 0,7 из-за плохой припекаемое™ порошка к подложке. Снижение концентрации соли никеля (примеры 7 и 14) приводит к увеличению времени сушки, а также к образованию оксида никеля вместо никеля на поверхности порошка BN - 50 % AI. Увеличение остаточной влажности после сушки (примеры 6 и 13) также приводит к наличию оксида никеля в готовом продукте, хотя и в меньшей степени, чем в примерах 7 и 14.

Параметры осуществления способа и свойства полученного продукты по примерам 1-15 приведены в таблице.

Сравнение рассматриваемых способов показывает, что предложенный способ позволяет избежать потери алюминия из порошка BN - 50 % AI и изменения состава против заданного. Кроме того, предложенный способ позволяет получать порошок с требуемым содержанием никеля путем повторения операций пропитки, сушки и прокаливания.

Формула и.зобретения

Способ нанесения никелевого покрытия на алюминийсодержащие порошки, преимущественно на композиционные порошки алюминия с нитридом бора, включающий обработку порошка в растворе, соли никеля и последующую сушку, отличающийся тем, что, с целью устранения потерь алюминия и улучшения качества покрытия, в качестве раствора соли никеля берут насыщенный раствор никеля муравьинокислого или уксуснокислого в аммиаке, а.после сушки порошок прокаливают при 180 - 550°С до прекращения газовыделения.

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА АБРАЗИВНЫЕ МАТЕРИАЛЫ | 0 |

|

SU254289A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Раствор для химического никелирования алюминиевого порошка | 1971 |

|

SU436891A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-07-23—Подача