ремычек ячеистого материала с образованием пор не менее 5 мкм общий объемом не менее 0,1 см3/г.

Недостатком известного способа является низкая удельная поверхность ячеистого материала.

Известен также способ получения пористого ячеистого материала, включающий нанесение на пористую никелевую губку с пористостью не менее 90 % суспензии, содержащей порошки никеля и кобэлЪта, сушку и спекание.

Недостатком известного способа является низкая удельная поверхность материала, поскольку при спекании порошок стремится к уменьшению поверхности.

Наиболее близким к предлагаемому является способ получения носителя из пористого ячеистого материала, включающий нанесение на поверхность Ni-Cu ячеистого Материала AI содержащей суспензии, образующей при термообработке слой эмали, нанесение на суспензию порошка АЬОз с последующим прокаливанием при 60- 720°С.

Недостатками этого способа является малая прочность сцепления слоя с ячеистым материалом и невысокая удельная поверхность Носителя

Цель изобретения - получение носителя с увеличенными удельной поверхностью и прочностью сцепления с ячеистым материалом.

Поставленная цель достигается способом получения носителя из пористого ячеистого материала, включающим нанесение суспензии порошка AI на никелевый ячеистый материал, термообработку водяным пэром при 140-170°С, прокаливание при 660-720°С.

Использоеание ё качест е суспензии порошка AI и термообработка водяным паром при 140-170°С перед прокаливанием позволяют получить носитель с увеличенными в 1,5 раза удельной поверхностью и в 6 раз прочностью сцепления с ячеистым материалом.

Способ осуществляют следующим образом.

Порошок алюминия смешивают с дистиллированной водой до образования консистенции жидкой сметаны. Затем полученную суспензию наносят на поверхность перемычек никелевого ячеистого материала, предварительно отож жённого на воздухе при 550-700°С. Нанесение суспензии осуществляют путем окунания никелевого ячеистого материала до образования на перемычках слоя 0,2-0,5 мм. После нанесения суспензии материал помещают в камеру автоклгава, где обрабатывают в среде водяного пара при 140-170°С в течение 4-6 ч.

В процессе обработки в среде водяного

пара частицы алюминиевого порошка интенсивно окисляются с образованием гид- роксида алюминия. Одновременно частицы соединяются между собой общим каркасом из гидроксида алюминия. При достижении

толщины гидроксидной оболочки на частицах 0,2-0,5 мкм происходит ее растрескивание под действием напряжений на границе металл-гидроксид. Обнажившиеся участки металла подвергаются дополнительному

окислению. Процесс затухает через 4-6 ч обработки водяным паром. В результате на перемычках никелевого ячеистого материала формируется пористый слой, состоящий из гидроксида алюминия и изолированных

одна от другой частиц алюминия, содержание которых не превышает 30%.

В процессе окончательной термообработки при 660-720°С гидроксид алюминия превращается в оксид у-модификации. На

поверхности перемычек ячеистого материала формируется пористая структура с пористостью 40-50% и удельной поверхностью 120-140 м2/г.

Одновременно происходит расплавление непрорзагировавшего в процессе окисления алюминия и взаимодействие его с никелевой подложкой. Образующая эвтектика Ni-AI равномерно покрывает перемычки никелевого ячеистого материала и

является промежуточным слоем, обеспечивающим сцепление пористого слоя из оксида алюминия с никелевой подложкой.

Таким образом формируется керамико- металлический ячеистый материал, металлическая основа которого покрыта слоем пористого оксида алюминия, обладающего высокой удельной поверхностью. Такой материал можно использовать в качестве носителя катализатора, например для

дожигания выхлопных газов.

Температура термообработки на воздухе никелевого ячеистого материала 550- 700°С необходима для окисления

поверхности перемычек, что значительно улучшает смачивание материала суспензией и обеспечивает нанесение однородного слоя. При температуре термообработки менее 550°С смачиваемость ячеистого материала суспензией практически не увеличивается. При температуре более 700°С вследствие итенсивного окисления значительно уменьшается прочность ячеистого материала, так как толщина перемычек

обычно не превышает 0,2-0,5 мм.

При температуре обработки водяным паром ниже 140°С количество непрореагировавшего алюминия составляет70-80 %. В результате удельная поверхность материала, сформированного на никелевых пере- мычках, не превышает 15-25 м2/г. При температуре более 170°С скорость окисления порошка алюминия водяным паром возрастает незначительно, но существенно возрастает равновесие давления пара (до 10-12 атм),что технологически невыгодно.

При температуре окончательной термообработки менее 660°С не происходит расплавление алюминия, его взаимодействие с никелевой подложкой и образование про- межуточного слоя. При температуре более 720°С оксид алюминия у-модификации превращается в высокотемпературные, -модификаций, что существенно (на 30-40%) снижает удельную поверхность.

В отличие от известных способов в предлагаемом используется совокупность операций термообработки, дающая новое качество. Обработка водяным паром е предлагаемом диапазоне температур (140- 170°С) происходит лишь частичный перевод алюминия в гидроксид алюминия. При этом остается достаточный объем непрореагировавшего в процессе окисления алюминия для образоЁания эвтектики Ni-AI при даль- нейшей термообработке в строго заданном диапазоне температур 680-720°С

Обработка водяным паром при 140- 170°С без дальнейшей термообработки ячеистого материала при 680-720°С не образует эвтектики Ni-AI Последнее обстоятельство не только ухудшает прочность сцепления пористого слоя с никелевой подложкой, но и уменьшает удельную поверхность пористого слоя по сравнению с удельной поверхностью пористого слоя, полученного при совокупности термообработок. Это связано с тем. что непрореагировавший алюминий при 680-720°С, образуют эвтектику Ni-A с подложкой, вытекает из образованного гидроксидом алюминия каркаса, обнажая дополнительные участки внутренних полостей последнего Нагрев до температуры 680-720°С без предварительной обработки водяным паром приводит к расплавлению алюминия, уменьшая удельную поверхность до величины 0,03- 0,06 м2/г.

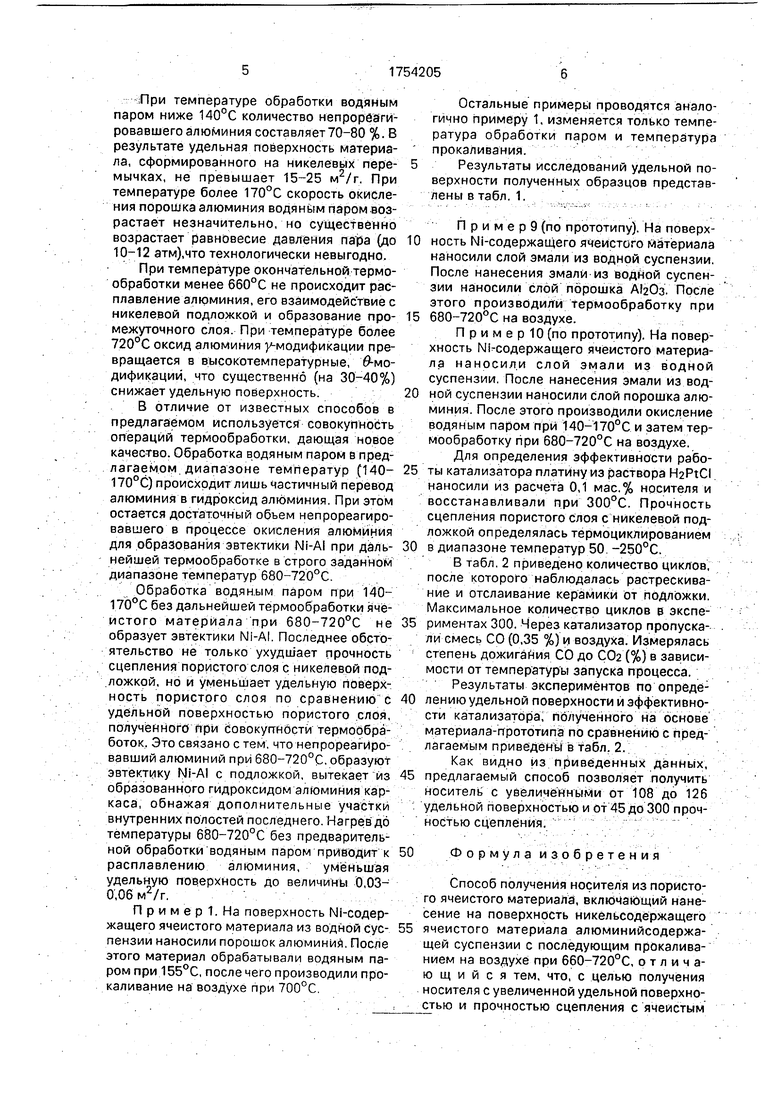

Пример. На поверхность Ni-содер- жащего ячеистого материала из водной сус- пензии наносили порошок алюминия. После этого материал обрабатывали водяным паром при 155°С, после чего производили прокаливание на воздухе при 700°С

Остальные примеры проводятся аналогично примеру 1, изменяется только температура обработки паром и температура прокаливания.

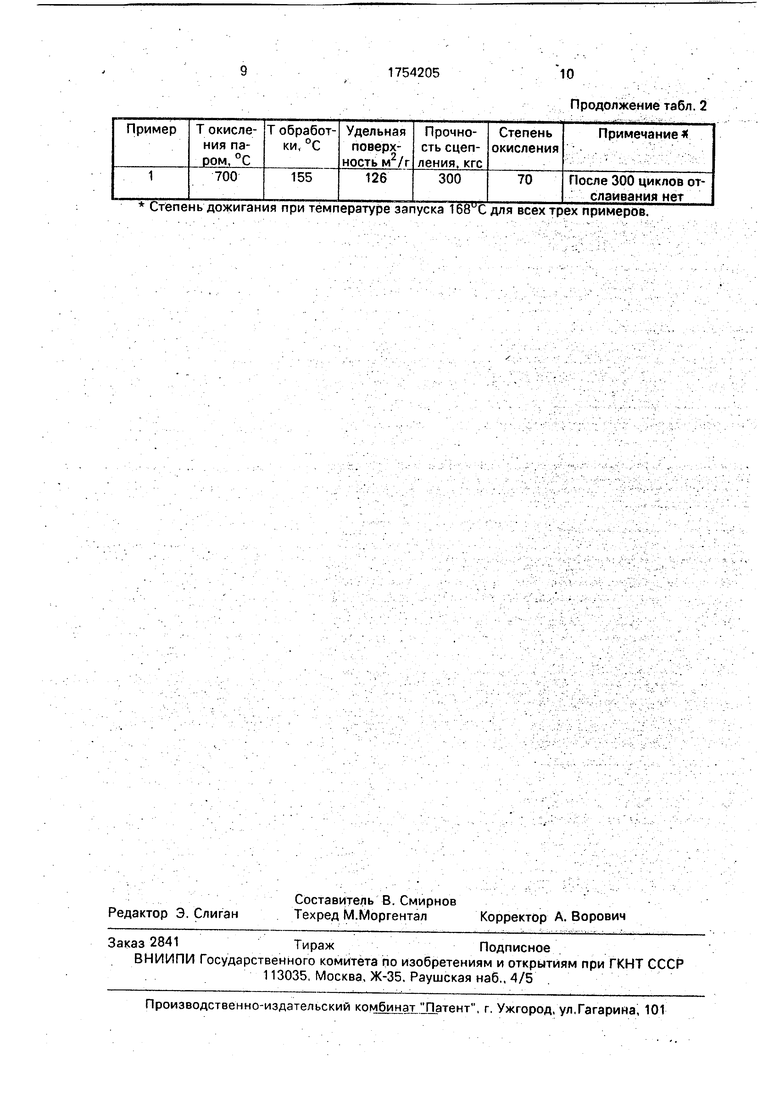

Результаты исследований удельной поверхности полученных образцов представлены в табл. 1.

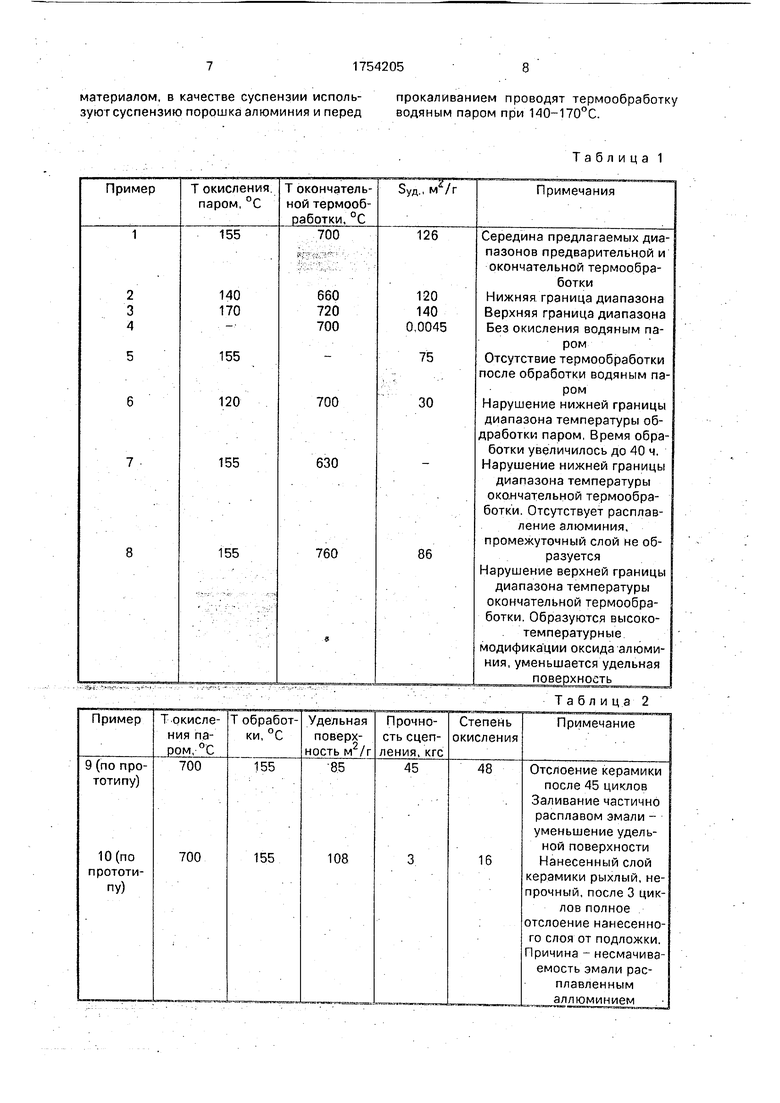

П р и м е р 9 (по прототипу). На поверхность Ni-содержащего ячеистого материала наносили слой эмали из водной суспензии. После нанесения эмали из водной суспензии наносили слой порошка А120з. После этого производили термообработку при 680-720°С на воздухе.

ПримерЮ (по прототипу). На поверхность Nl-содержащего ячеистого материала наносили слой эмали из водной суспензии После нанесения эмали из водной суспензии наносили слой порошка алюминия. После этого производили окисление водяным паром при 140-170°С и затем термообработку при 680-720°С на воздухе.

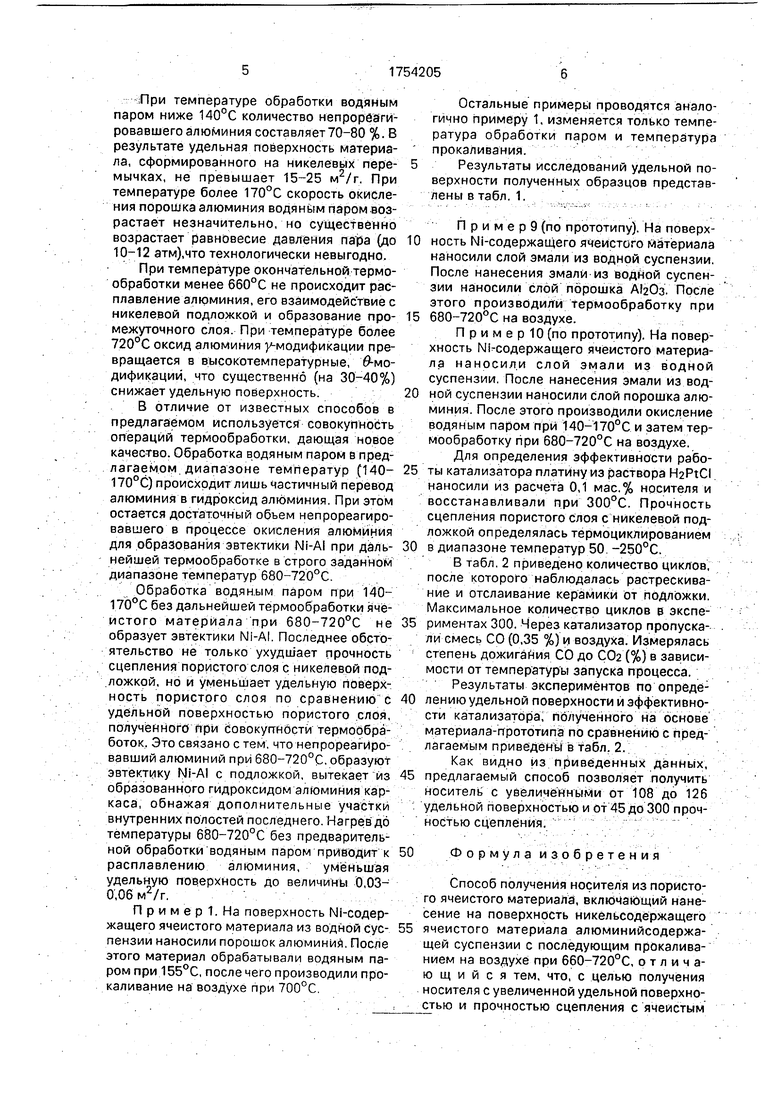

Для определения эффективности работы катализатора платину из раствора HaPtCI наносили из расчета 0,1 мас.% носителя и восстанавливали при 300°С. Прочность сцепления пористого слоя с никелевой подложкой определялась термоциклированием в диапазоне температур 50 -250°С.

В табл. 2 приведено количество циклов, после которого наблюдалась растрескивание и отслаивание керамики от подложки. Максимальное количество циклов в экспериментах 300. Через катализатор пропускали смесь СО (0,35 %) и воздуха. Измерялась степень дожигания СО до СОа (%) в зависимости от температуры запуска процесса.

Результаты экспериментов по определению удельной поверхности и эффективности катализатора, полученного на основе материала-прототипа по сравнению с предлагаемым приведены в табл. 2.

Как видно из приведенных данных, предлагаемый способ позволяет получить носитель с увеличенными от 108 до 126 удельной поверхностью и от 45 до 300 прочностью сцепления.

Формула изобретения

Способ получения носителя из пористого ячеистого материала, включающий нанесение на поверхность никельсодержащего ячеистого материала алюминийсодержа- щей суспензии с последующим прокаливанием на воздухе при 660-720°С, отличающийся тем, что, с целью получения носителя с увеличенной удельной поверхностью и прочностью сцепления с ячеистым

материалом, в качестве суспензии используют суспензию порошка алюминия и перед

прокаливанием проводят термообработку водяным паром при 140-170°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористой мембраны | 1988 |

|

SU1561999A1 |

| Способ получения пористого керамического материала | 1988 |

|

SU1600930A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2580959C1 |

| Способ получения пористого ячеистого материала | 1987 |

|

SU1458439A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2020 |

|

RU2759860C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ БЛОЧНО-ЯЧЕИСТЫХ ФИЛЬТРОВ-СОРБЕНТОВ ДЛЯ УЛАВЛИВАНИЯ ГАЗООБРАЗНЫХ РАДИОАКТИВНЫХ И ВРЕДНЫХ ВЕЩЕСТВ | 2010 |

|

RU2474558C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2395342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 1992 |

|

RU2015855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ МЕМБРАНЫ НА ОСНОВЕ УЛЬТРАДИСПЕРСНОГО ПОРОШКА | 1992 |

|

RU2054311C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2571875C1 |

Сущность изобретения: продукт - носи- , тель состава: никельсодержащий пористый ячеистый материал, промежуточный слой из никель-алюминиевой эвтектики, поверхностный слой из /-оксида алюминия. На поверхность Ni-содержащего ячеистого материала из водной суспензии наносят порошок AI, обрабатывают материал водяным паром при 140-170°С, прокаливают на воздухе при 660-720°С. Удельная поверхность 126 м2/г. Прочность сцепления 300 циклов, 2 табл. СО с обжиг при 1200-1300°С и пропитку гелем огнеупорного оксида. Недостатками известного способа являются невозможность получения однородной трехмерной ячеистой структуры, сложность технологии. Известен способ получения пористой керамики, включающей нанесение на пористую подложку с размером пор 0,3-0,5 мм керамической массы, содержащей активированный оксид алюминия, сушку и обжиг с образованием материала с пористостью 75-95 % и удельной поверхностью не менее Юмг/г. Недостатком известного способа является низкая удельная поверхность материала, Известен способ получения носителя на ячеистой керамике, включающий нанесение керамического порошка на поверхность пеVI ел N hO О СЛ

Таблица 1

Таблица 2

Степень дожигания при температуре запуска ТбоС для всех трех примеров.

Продолжение табл. 2

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Известны способы получения пористого ячеистого носителя, включающие нанесения металлов или сплавов на металлический материал или переплетенное волокно и сплавление или спекание в неокислительной атмосфере | |||

| Недостатком известных способов является низкая удельная поверхность матёрТГд лов | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1992-08-15—Публикация

1989-09-11—Подача