Изобретение относится к области электрохимической энергетики, а именно к высокотемпературным топливным элементам с расплавленным карбонатным электролитом.

Современная конструкция топливного элемента с расплавленным карбонатным электролитом (РКТЭ) предполагает планарную геометрию, в которой пластины пористых газодиффузионных анода и катода разделены пластиной матричного электролита, представляющего собой пористую керамическую матрицу, пропитанную жидким электролитом, которым является расплав карбонатов металлов. Причем поры матричного электролита должны быть полностью заполнены жидким электролитом, а поры анода и катода должны быть заполнены жидким электролитом только частично. Для эффективной и долговременной работы РКТЭ важно обеспечить равномерное распределение электролита между анодом и катодом, а также долговременную стабильность пористой структуры анода, катода и матричного электролита. Основу материала анода составляет металлический никель, смачиваемость электролитом которого значительно ниже, чем смачиваемость материала катода, что приводит к неравному распределению электролита между анодом и катодом. Для повышения смачиваемости и стабилизации пористой структуры анода используются сплавы никеля с алюминием или хромом. Стоимость приготовления мелкодисперсных порошков из таких сплавов значительно выше по сравнению с традиционной карбонильной технологией приготовления порошков из чистого никеля. Кроме того, в случае сплавов никеля с алюминием, область существования сплава ограничена 5 мол.% алюминия, что может быть недостаточно для обеспечения хорошей смачиваемости электролитом и стабилизации пористой структуры. Для преодоления указанных недостатков предложены технические решения, в которых для повышения смачиваемости и устойчивости пористой структуры анода в материал анода вводятся керамические добавки, такие как Al2O3, LiAlO2, CeO2 и ряд других.

В общем случае процесс приготовления пористого газодиффузионного анода включает следующие стадии: (1) подготовка никелевого прекурсора; (2) приготовление шликера; (3) изготовление сырой анодной пластины методом шликерного литья; (4) выжигание связки ex-situ и при необходимости дополнительная обработка отожженной пластины. Последняя стадия не всегда обязательна, поскольку выжигание связки может быть проведено непосредственно в топливном элементе в процессе технологического запуска. Известны технологические решения предполагающие введение стабилизирующей керамической добавки на одной любой из перечисленных стадий.

Известен способ изготовления анода РКТЭ [патент US 6585931 B1, МПК H01M8/14, опубл. 01.07.2003], в котором в качестве исходного никельсодержащего материала используется смесь порошка металлического никеля с порошком оксида алюминия, на поверхность которого никель нанесен методом осаждения из раствора. Данный способ позволяет повысить устойчивость анода по отношению к пластической деформации.

Однако данный способ не обеспечивает необходимого повышения смачиваемости поверхности анода электролитом. Другим недостатком способа является неоходимость проведения двух высокотемпературных отжигов при 400°С и 800°С в восстановительной атмосфере, что усложняет способ изготовления анода и повышает его стоимость.

Известен способ изготовления анода РКТЭ [патент US 6824913 B2, МПК H01M8/14, опубл. 30.11.2004], в котором в качестве исходного анодного материала используется металлический никель или металлические никельсодержащие сплавы и смеси, а керамическая добавка вводится не путем обработки исходного металлического порошка, а путем обработки уже сформированной пористой пластины анода. Пластина пропитывается золем, содержащим керамическую добавку, и затем высушивается на воздухе при 100°С. Процедура пропитки и сушки повторяется несколько раз до получения необходимой плотности керамического покрытия. Данный способ позволяет повысить как устойчивость анода по отношению к пластической деформации, так и смачиваемость электролитом.

Недостатком данного способа является необходимость дополнительных манипуляций со сформированной анодной пластиной, которые повышают риск повреждения пластины и увеличивают трудоемкость способа. Данный способ также включает отжиг при высокой температуре в восстановительной атмосфере, что усложняет процедуру изготовления анода и повышает его стоимость.

Известен способ изготовления анода РКТЭ [патент US 8163437 B2, МПК H01M8/14, опубл. 24.04.2012], в котором порошки никелевого сплава и керамической добавки смешиваются в процессе приготовления шликера. После отливки шликера и сушки получившаяся анодная пластина ламинируется на никелевую сетку. Данный способ позволяет повысить как устойчивость анода по отношению к пластической деформации, так и смачиваемость электролитом и при этом не требует предварительного высокотемпературного отжига анодной пластины.

Указанный способ предполагает содержание керамики в анодной пластине от 5 до 50 об.%. Такое высокое содержание керамической добавки значительно снижает площадь активной поверхности электрода и повышает омические потери в нем, что приводит к снижению эффективности топливного элемента в целом.

Наиболее близким к заявляемому изобретению является техническое решение [Lee H., Lee I., Lee D., Lim H. Novel application of aluminum salt for cost-effective fabrication of a highly creep-resistant nickel-aluminum anode for a molten carbonate fuel cell // J. Power Sources. 2006. V. 162. No. 2. P. 1088.], которое выбрано за прототип. В данном способе в качестве исходного анодного материала используется порошок никеля карбонильного, а в качестве керамической добавки используется оксид Al2O3, который вводится в виде порошка алюминийсодержащего прекурсора Al(OH)(CH3COO)2 на стадии приготовления шликера. Данный способ позволяет повысить устойчивость анода по отношению к пластической деформации и повысить смачиваемость электролитом.

Недостатком данного способа является необходимость проведения высокотемпературного отжига 1000–1100°С сформированной пластины анода в восстановительной атмосфере, что усложняет технологию и повышает ее стоимость.

Заявляемое изобретение решает задачу упрощения технологии и повышает функциональные характеристики изготавливаемого анода за счет технического результата, заключающегося в более равномерном распределении керамической добавки и формировании дополнительной ультрамелкодисперсной фракции никеля. Сформированная методом шликерного литья сырая пластина анода не требует высокотемпературного отжига ex-situ в восстановительной атмосфере.

Технический результат достигается тем, что для обработки исходного никелевого порошка в качестве алюминийсодержащего прекурсора используется водно-спиртовой раствор Al(NO3)3⋅9H2O. В известных технических решениях керамический прекурсор имеет форму суспензии, а не раствора, что требует дополнительных мер для равномерного распределения прекурсора по материалу анода, тогда как в предлагаемом техническом решении, для обеспечения равномерного распределения керамической добавки, достаточно пропитать исходный никельсодержащий порошок раствором прекурсора требуемой концентрации. В отличие от известных технических решений, предлагаемая форма растворенного прекурсора не является химически инертной по отношению к никелю, причем протекающее химическое взаимодействие дает два дополнительных технических результата. Во-первых, формирование зародышей кристаллов керамической фазы Al2O3 происходит на поверхности никеля, что обеспечивает лучшую адгезию по сравнению с механическим смешиванием твердых фаз; во-вторых, происходит частичное окисление металлического никеля до NiO, который при последующем восстановлении в процессе технологического запуска топливного элемента образует дополнительную мелкодисперсную фракцию металлического никеля, дающую дополнительное повышение смачиваемости и электрохимической активности анода.

Протекающее химическое взаимодействие имеет комплексную природу. Одновременно протекают процессы гидролиза нитрата алюминия, зародышеобразование и рост фазы Al2O3, восстановление нитрат-иона, окисление этилового спирта, частичное окисление никеля. Суммарный процесс является экзотермическим, поэтому важно подобрать соотношение воды, этилового спирта и Al(NO3)3⋅9H2O таким образом, чтобы, с одной стороны, процесс протекал с практически достаточной скоростью, с другой стороны, чтобы не происходил спонтанный перегрев реакционной смеси.

После обработки никелевого порошка водно-спиртовым раствором Al(NO3)3⋅9H2O образовавшийся композитный порошок высушивается при температуре 30–70°С, затем прокаливается при температуре 250–280°С для удаления остатков нитратов. Полученный никельсодержащий композитный порошок может быть использован для приготовления шликера и изготовления сырой анодной пластины по технологии шликерного литья или каландрования.

Приведенные ниже примеры подтверждают, но не исчерпывают предлагаемое изобретение.

Пример 1

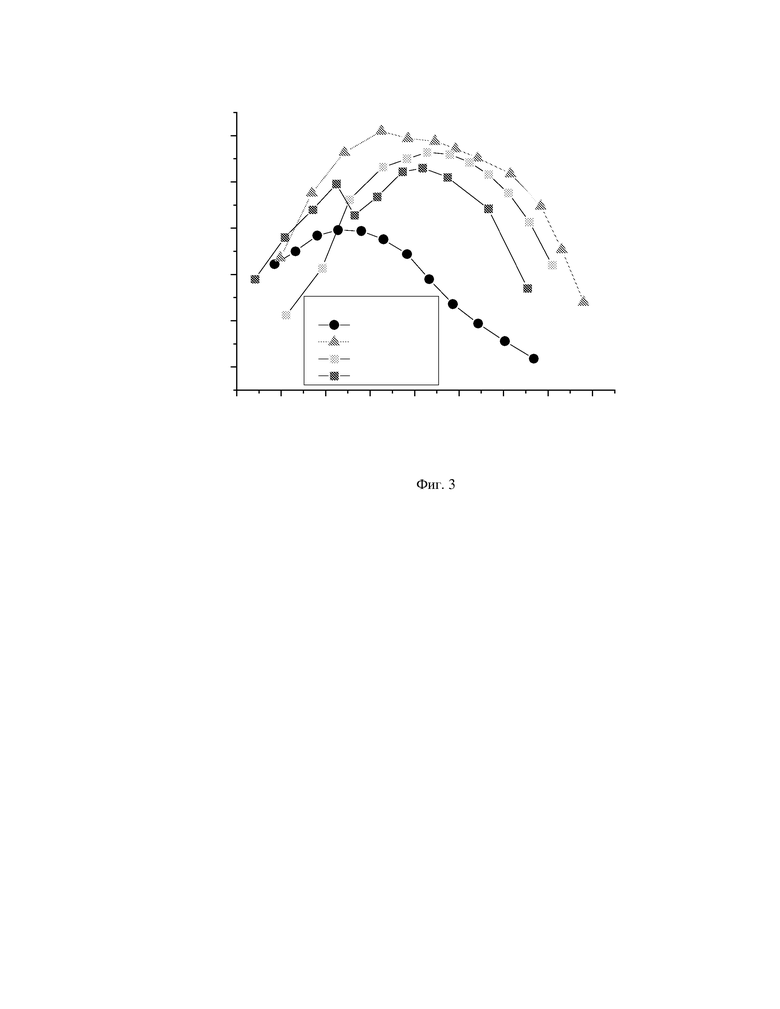

Согласно заявляемому техническому решению для изготовления анодного материала порошок карбонильного никеля предварительно обрабатывается алюминийсодержащим прекурсором. Для этого готовится водно-спиртовая смесь – к 60 мл воды добавляется 50 мл этилового спирта и перемешивается. К полученной смеси добавляется 4.18 г Al(NO3)3⋅9H2O и перемешивается до полного растворения. Порошок карбонильного никеля со средним размером частиц 2.5 мкм просеивается через сито с размером ячейки 20 мкм для отделения возможных примесей агломерированных частиц. Берется навеска просеянного порошка 99 г, помещается в кювету и заливается приготовленным водно-спиртовым раствором Al(NO3)3⋅9H2O. Смесь выдерживается в течение часа до завершения протекания реакций, затем сушится при 40°С в течение 4 часов, затем прокаливается в атмосфере воздуха при 260°С в течение 8 часов. После охлаждения прокаленная смесь диспергируется и просеивается через сито с размером ячейки 20 мкм. Изготовленный таким образом анодный материал далее используется для изготовления пористого газодиффузионного анода по известной технологии шликерного литья. На фигурах 1 и 2 представлены микрофотографии исходного и обработанного карбонильного никеля соответственно. На фигуре 2 видно, что исходный порошок никеля покрывается продуктами реакции равномерно. Содержание добавки Al2O3в обработанном порошке составляет 0.57 вес.%.

Для приготовления шликера 100 г подготовленного анодного материала смешиваются с органической композицией, содержащей 14 мл циклогексанона, 17 мл изобутанола, 10 г поливинилбутираля, 6 мл дибутилфталата и 1.5 мл дисперсанта DISPERBYK-104S. Получившаяся шликерная смесь гомогенизируется в планетарной мельнице в течение 40 часов, после чего используется для изготовления сырой анодной пластины методом шликерного литья.

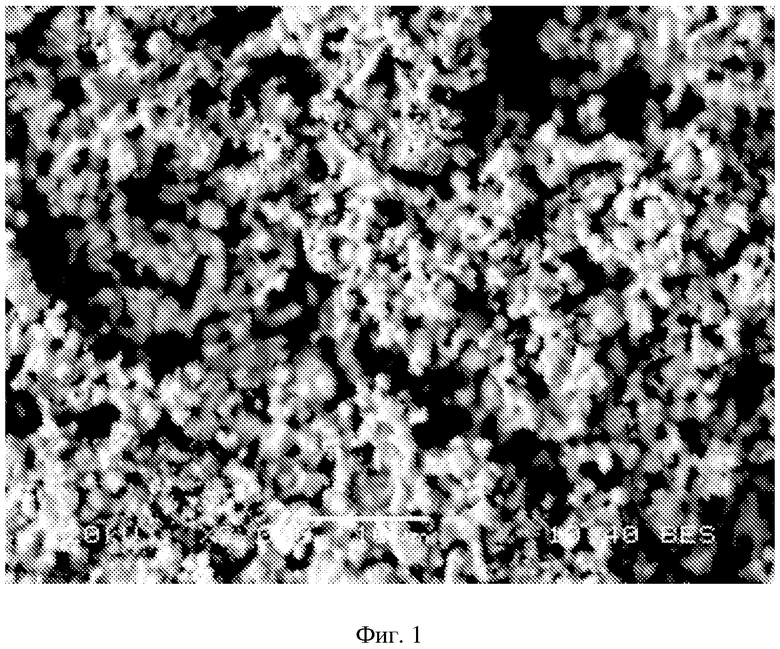

Сырая анодная пластина, полученная на предыдущем этапе по заявляемой технологии, не требует дополнительной обработки ex-situ и может быть использована для сборки стека топливного элемента с выжиганием органической связки непосредственно в процессе технологического запуск. На фигуре 3 представлены результаты испытаний лабораторного макета карбонатного топливного элемента с анодами, приготовленными из необработанного порошка карбонильного никеля и порошка, содержащего 0.57 вес.% Al2O3. Показано, что введение керамической добавки приводит, во-первых, к повышению максимальной плотности тока с 198 до 305 мА/см2 при напряжении на единичном элементе 0.7 В; во-вторых, расширяется доступная область оптимальных степеней заполнения электролитом и, в-третьих, оптимальная область смещается в сторону больших степеней заполнения электролитом. Все три результата являются выигрышными для эффективной и долговременной работы топливного элемента.

Пример 2

Готовится 110 мл водно-спиртовой смеси с концентрацией этилового спирта 40 об.%. К полученной смеси добавляется 2.0 г Al(NO3)3⋅9H2O и перемешивается до полного растворения. Порошок никель-хромового сплава Х20Н80 просеивается через сито с размером ячейки 20 мкм. Берется навеска просеянного порошка 99.5 г, помещается в кювету и заливается приготовленным водно-спиртовым раствором Al(NO3)3⋅9H2O. Смесь выдерживается в течение часа до завершения протекания реакций, затем сушится при 70°С в течение 4 часов, затем прокаливается в атмосфере воздуха при 250°С в течение 8 часов. После охлаждения прокаленная смесь диспергируется и просеивается через сито с размером ячейки 20 мкм. Содержание добавки Al2O3 в обработанном порошке составляет 0.27 вес.%. Изготовленный таким образом анодный материал далее используется для изготовления пористого газодиффузионного анода по технологии шликерного литья, приведенной в примере 1. Введение керамической добавки приводит, во-первых, к повышению максимальной плотности тока с 198 до 265 мА/см2 при напряжении на единичном элементе 0.7 В; во-вторых, расширяется доступная область оптимальных степеней заполнения электролитом и, в-третьих, оптимальная область смещается в сторону больших степеней заполнения электролитом (Фиг. 3).

Пример 3

Готовится 110 мл водно-спиртовой смеси с концентрацией этилового спирта 50 об.%. К полученной смеси добавляется 12.5 г Al(NO3)3⋅9H2O и перемешивается до полного растворения. Порошок карбонильного никеля ПНК-1 просеивается через сито с размером ячейки 20 мкм. Берется навеска просеянного порошка 97 г, помещается в кювету и заливается приготовленным водно-спиртовым раствором Al(NO3)3⋅9H2O. Смесь выдерживается в течение часа до завершения протекания реакций, затем сушится при 30°С в течение 8 часов, затем прокаливается в атмосфере воздуха при 280°С в течение 8 часов. После охлаждения прокаленная смесь диспергируется и просеивается через сито с размером ячейки 20 мкм. Содержание добавки Al2O3 в обработанном порошке составляет 1.73 вес.%. Изготовленный таким образом анодный материал далее используется для изготовления пористого газодиффузионного анода по технологии шликерного литья, приведенной в примере 1. Введение керамической добавки приводит, во-первых, к повышению максимальной плотности тока с 198 до 282 мА/см2 при напряжении на единичном элементе 0.7 В; во-вторых, расширяется доступная область оптимальных степеней заполнения электролитом и, в-третьих, оптимальная область смещается в сторону больших степеней заполнения электролитом (Фиг. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления катодной пластины для топливного элемента с расплавленным карбонатным электролитом | 2024 |

|

RU2834013C1 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ НА ЕГО ОСНОВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА И ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2422951C1 |

| ПРИМЕНЕНИЕ СЕРОСОДЕРЖАЩИХ ТОПЛИВ ДЛЯ ПРЯМООКИСЛИТЕЛЬНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2280297C2 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-SrO-Ni(Co,Fe)O для создания катодных электродов твердооксидного топливного элемента | 2022 |

|

RU2784880C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) ДЛЯ БАТАРЕЙ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТОНКОСЛОЙНЫМ ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2310256C2 |

| Единичная трубчатая ячейка с несущим протонным электролитом для прямого преобразования углеводородного топлива | 2020 |

|

RU2742140C1 |

| ТВЕРДООКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С НЕСУЩИМ АНОДОМ И С КЕРМЕТНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2342740C2 |

| НАНОМОДИФИЦИРОВАННАЯ КВАРЦЕВАЯ КЕРАМИКА С ПОВЫШЕННОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПРОЧНОСТЬЮ | 2011 |

|

RU2458022C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| МАТЕРИАЛ ДЛЯ КИСЛОРОДНОГО ЭЛЕКТРОДА ТОПЛИВНОГО ЭЛЕМЕНТА | 2003 |

|

RU2248649C1 |

Изобретение относится к области электрохимической энергетики, а именно к высокотемпературным топливным элементам с расплавленным карбонатным электролитом. Способ включает обработку порошка металлического никеля или никельсодержащего сплава алюминийсодержащим прекурсором. В качестве алюминийсодержащего прекурсора используется водно-спиртовой раствор Al(NO3)3⋅9H2O. Порошок пропитывается прекурсором, сушится при температуре 30–70°С и затем прокаливается при температуре 250–280°С. Изобретение позволяет упростить технологию изготовления и повысить функциональные характеристики пористого газодиффузионного анода. 3 ил.

Способ изготовления анодного материала для топливного элемента с расплавленным карбонатным электролитом, включающий обработку порошка металлического никеля или никельсодержащего сплава алюминийсодержащим прекурсором, отличающийся тем, что порошок металлического никеля или никельсодержащего сплава обрабатывают водно-спиртовым раствором нитрата алюминия с концентрацией этилового спирта 40–50 об.%, а порошок, полученный после обработки прекурсором, сушат при температуре 30–70°С, а затем прокаливают в атмосфере воздуха при температуре 250–280°С.

| US 465937 A, 21.04.1987 | |||

| US 4828613 A1, 09.05.1989 | |||

| US 5354627 A, 11.10.1994 | |||

| Гидравлическая трубчатая стойка | 1949 |

|

SU87833A1 |

Авторы

Даты

2017-10-31—Публикация

2016-12-15—Подача