СП

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной приработки | 1985 |

|

SU1364417A1 |

| Устройство для электроэрозионной приработки зубчатых колес | 1989 |

|

SU1713765A1 |

| Устройство для приработки сопрягаемых элементов машин,например,зубчатых колес | 1975 |

|

SU532501A1 |

| Устройство для электроэрозионной приработки зубчатых пар редукторов | 1988 |

|

SU1563880A1 |

| Устройство для электроэрозионного легирования | 1991 |

|

SU1821300A1 |

| Генератор импульсов для электроэрозионной обработки и легирования | 1988 |

|

SU1636145A1 |

| Устройство для электроэрозионной приработки зубчатых колес | 1987 |

|

SU1526938A1 |

| Генератор импульсов для электроэрозионнойОбРАбОТКи | 1979 |

|

SU831474A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ТОКОМ ПРИ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКЕ | 1993 |

|

RU2074067C1 |

| Генератор импульсов для электроэрозионной обработки | 1982 |

|

SU1024199A1 |

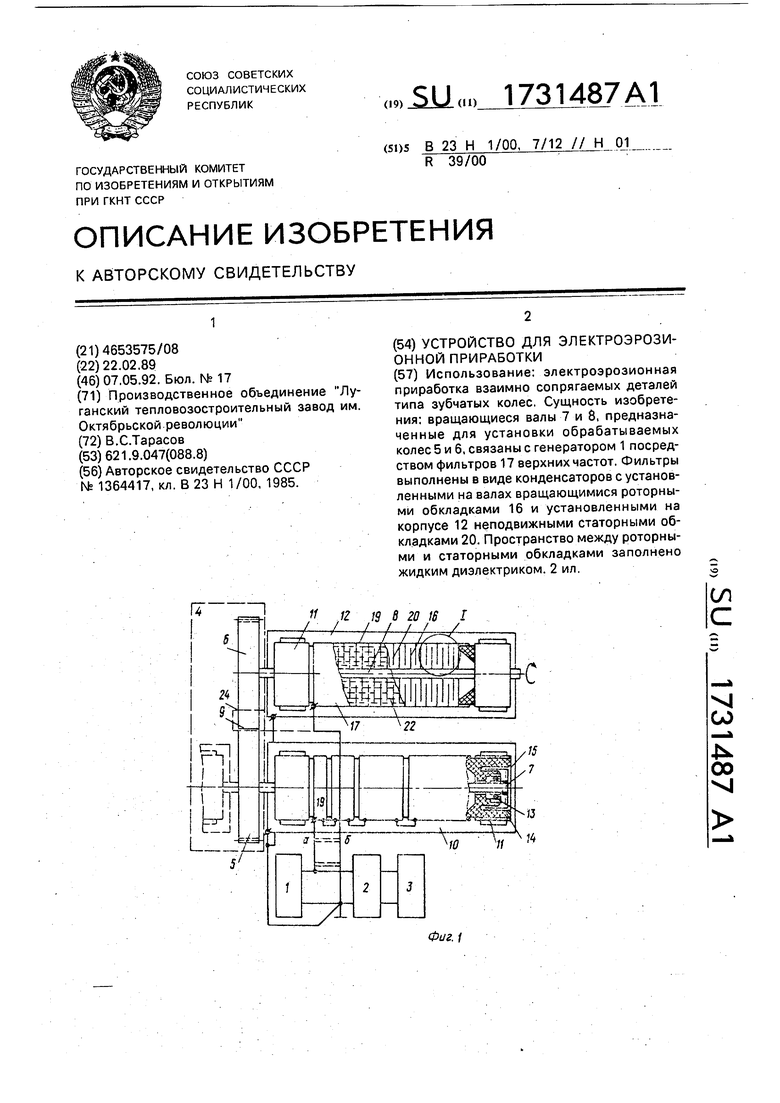

Использование: электроэрозионная приработка взаимно сопрягаемых деталей типа зубчатых колес. Сущность изобретения: вращающиеся валы 7 и 8, предназначенные для установки обрабатываемых колес 5 и 6, связаны с генератором 1 посредством фильтров 17 верхних частот. Фильтры выполнены в виде конденсаторов с установленными на валах вращающимися роторными обкладками 16 и установленными на корпусе 12 неподвижными статорными обкладками 20. Пространство между роторными и статорными обкладками заполнено жидким диэлектриком. 2 ил.

vi

Сл)

Ј с

VJ

Изобретение относится к электрофизическим методам обработки, в частности, к устройствам для электроэрозионной приработки взаимно обкатываемых заготовок, и может быть использовано при производст- ве зубчатых колес.

Известно устройство для приработки сопрягаемых элементов машин, в котором зубчатые колеса установлены на валах, размещенных в корпусе, Внутрь корпуса вве- ден охватывающий зону контакта колес сердечник, обмотка которого подключена к генератору импульсов, валы электрически связаны между собой скользящими контактами и перемычками. Сердечник осуществ- ляет электромагнитную связь прирабатываемых колес с генератором импульсов технологического тока.

Недостатком известного устройства является существенная собственная индук- тивность электромагнитного рассеивания рабочего контура связи генератора технологических импульсов с сопрягаемыми элементами, не позволяющая наводить в рабочем контуре силовые технологические токи высших гармоник импульсов тока генератора. Действующие значения токов высших частот в эрозионном промежутке существенно снижены, производительность чистовой и сверхчистовой приработки уменьшена, качество приработки понижено из-за высокой конечной шероховатости приработанных поверхностей.

Наиболее близким к предлагаемому является устройство для электроэрозионной приработки сопряженных поверхностей заготовок, в котором выход генератора техно- логического тока связан с валами, предназначенными для установки прирабатываемых деталей, через фильтр верхних частот, а вторая пара аналогичных валов в корпусе устройства связана с генератором через фильтр нижних частот. Наличие фильтров обеспечивает раздельное использование в каждой паре приработки высокочастотных и низкочастотных гармоник импульсов технологического тока генератора и обеспечить одновременно чистовую и предварительную приработку заготовок.

Недостатком известного устройства является использование дополнительного фильтра верхних частот и подвижных контактов токоподвода к вращающимся прирабатываемым заготовкам. Необходимость применения фильтра существенно усложняет устройство, а наличие подвижных контак- тов скольжения при передаче токов эрозионной приработки приводит к потерям мощности гармоник высших частот генератора импульсов, искажению формы импульсов тока в эрозионном зазоре и к паде- нию производительности и качества чистовой и сверхчистовой приработки сопрягаемых заготовок.

Целью изобретения является повышение качества приработки.

Поставленная цель достигается тем, что в устройстве для электроэрозионной приработки, содержащем корпус с валами, предназначеннымидляустановкиприрабатываемых деталей, и генератор технологического тока, электрически связанный с валами через фильтр верхних частот, фильтр выполнен в виде конденсаторов с жидким диэлектриком, состоящих из пластинчатых статоров и роторов, при этом статоры связаны с корпусом, а роторы с валами.

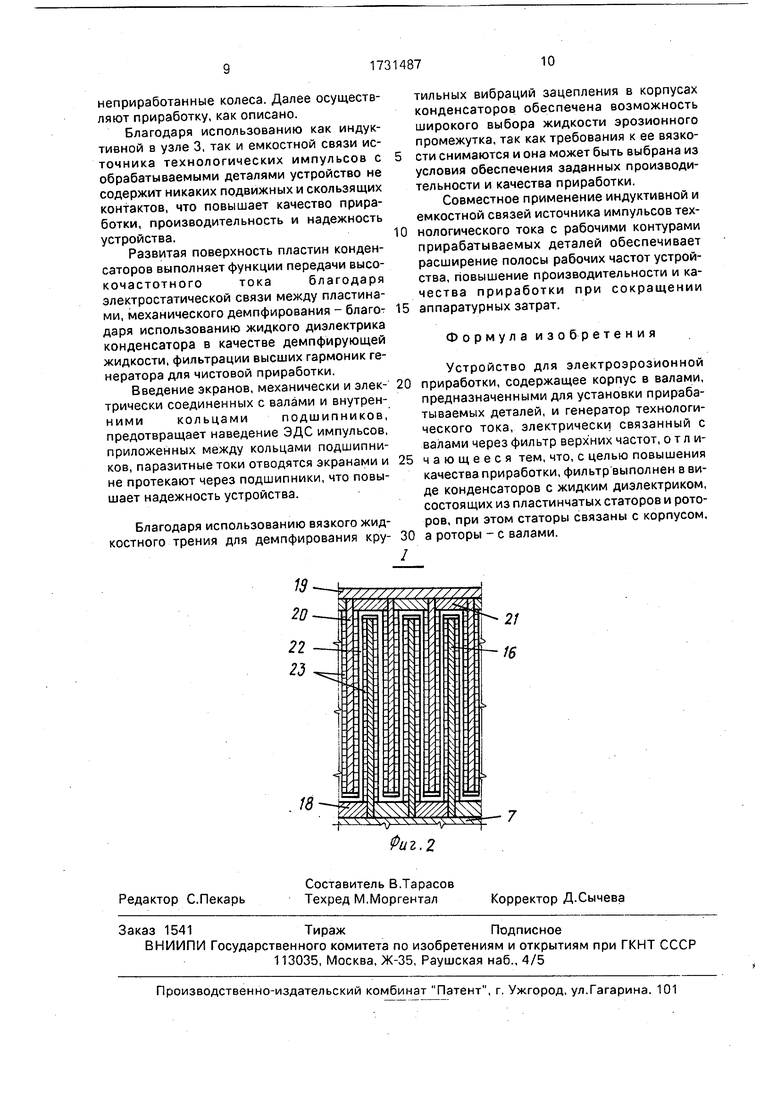

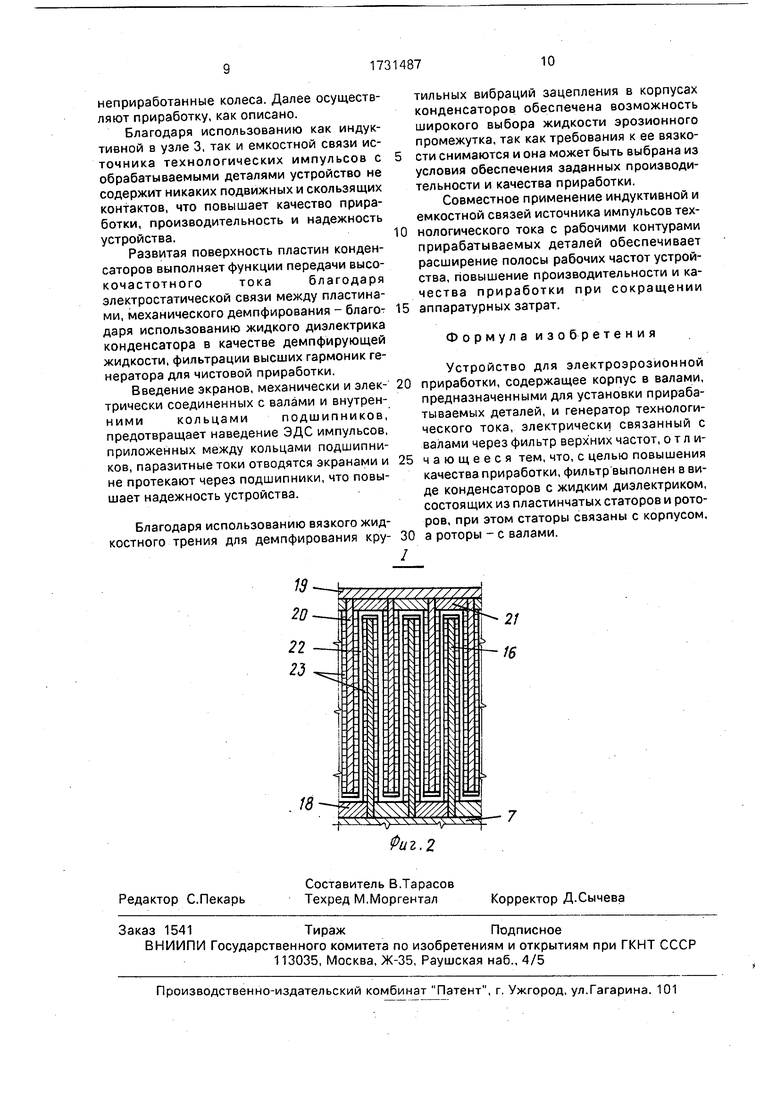

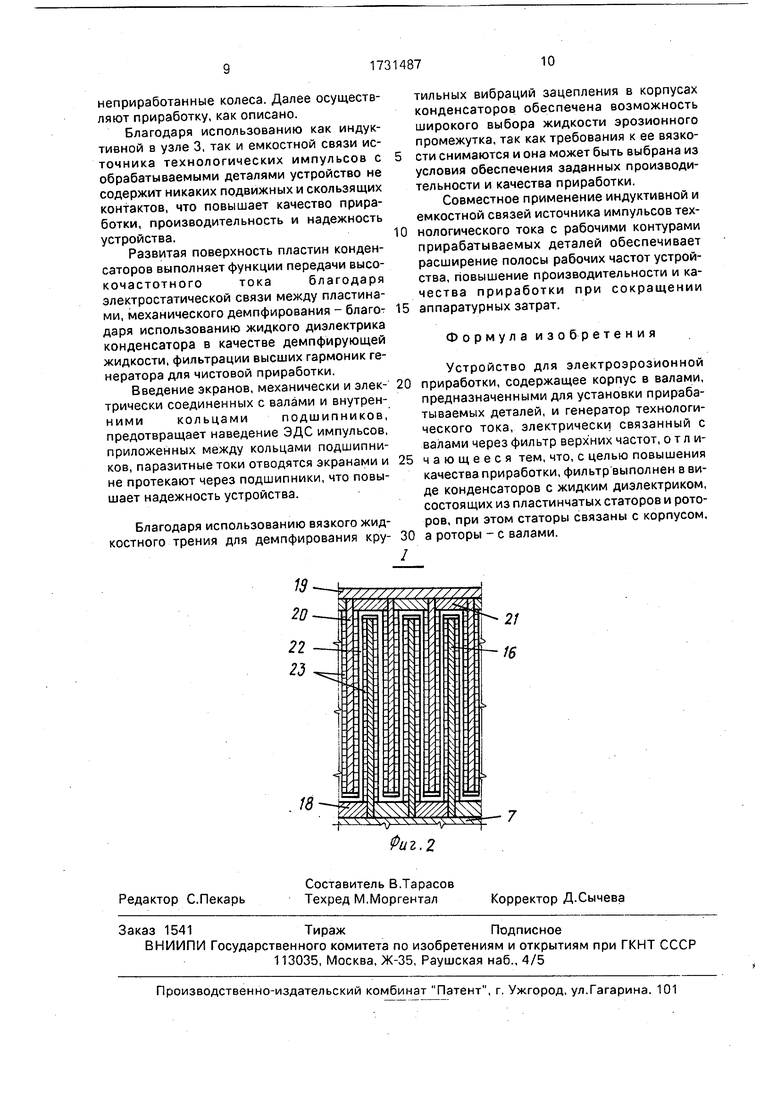

На фиг. 1 представлена схема устройства для электроэрозионной приработки; на фиг. 2 - узел I на фиг. 1.

Устройство содержит широкополосный генератор 1 импульсов технологического тока, подключенный через фильтр 2 нижних частот к зубчатым колесам узла 3 предварительной черновой приработки. Связь колес пары черновой приработки с фильтром 2 и генератором 1 индуктивная (не показано), без скользящих контактов

Узел 4 чистовой приработки содержит введенные во взаимное зацепление колеса 5 и 6, размещенные на валах 7 и 8. Эрозионный промежуток 9 образован прирабатываемыми поверхностями колес 5 и 6, которые частично или полностью помещены в диэлектрическую среду эрозионного промежутка 9. Вал 7 связан механически со станиной 10 основания посредством подшипниковых узлов 11, вал 8 связан со станиной 12 основания.

Узлы 11 имеют подшипники 13, закрепленные внутренними кольцами на валах, а внешними - посредством электроизолирующих втулок 14 в корпусах узлов 11, выполненных из электропроводного материала, Во втулке 14 выполнен аксиальный по отношению к валу цилиндрический паз, в котором размещен с возможностью вращения цилиндрический электропроводный экран 15, неподвижно закрепленный на валу 7 с обеспечением электрического контакта между ними. Такое выполнение узла 11 обеспечивает защиту подшипников от высокочастотных гармоник технологического тока широкополосного генератора импульсов устройства.

Подвижная обкладка 16 (ротор) конденсатора 17 образована сплошными круговыми пластинчатыми электропроводными

пластинами, закрепленными через центральное отверстие на валах 8 и 7, распорные втулки 18 которых фиксируют заданное расстояние между пластинами обкладки 16.

В полом корпусе 19 конденсатора 17 размещены неподвижные обкладки 20 (статор), образованные также сплошными круговыми электропроводными пластинами. Распорные цилиндрические втулки 21 корпуса 19 определяют необходимые для отсутствия механического трения и электрического замыкания между пластинами 16 и 20 изолирующие зазоры 22.

Зазоры, определяемые шириной втулок 18 и 21 и толщиной обкладок 16-20, выбирают наименьшими при данном рабочем напряжении устройства. Элементы 16, 19, 18, 20 и 21 выполнены из легкого алюминиевого сплава с небольшим удельным электрическим сопротивлением. Для уменьшения зазоров при данном рабочем напряжении генератора 1 противостоящие и торцовые поверхности пластин выполнены с диэлектрическим покрытием 23. Это позволяет также уменьшить количество пластин при заданной емкости конденсаторов путем использования в качестве материала покрытия материал с большим, чем у масла, значением постоянной диэлектрической проницаемости. Использование фторопласта дополнительно повышает надежность устройства благодаря антифрикционным свойствам покрытия 23.

В данном примере конкретного выполнения каждое из прирабатываемых колес 5 и 6 имеет отдельный конденсатор, при приработке зубчатой пары типа колесо - рейка используют один описанный конденсатор, соединенный с колесом, при этом рейку соединяют с заземленной шиной генератора. На фиг. 1 рейка 24 и гибкий токоподвод к ней показаны пунктиром.

Неподвижные обкладки 20 конденсаторов 17 подключены обращенными к колесам 5 и 6 концами к выходу генератора 1 бифи- лярным токоподводом. Это обеспечивает уменьшение индуктивности рассеивания токоподвода от выхода генератора 1 до эрозионного промежутка 9, так как наиболее высокочастотные гармоники импульсов технологического тока будут протекать через емкостную связь между пластинами, расположенными наиболее близко к обрабатываемым колесам 5 и 6, и собственная индуктивность конденсатора практически не влияет на прохождение тока высших гармоник от генератора 1 к промежутку 9.

Большая часть собственной индуктивности каждого конденсатора, определяемая их длиной по оси от нагрузки (промежутка

9), образует с емкостью пластин обкладок 16 и 20 согласованную формирующую линию, так как наименее инерционное звено этой линии конструктивно максимально приближено к нагрузке. Это обеспечивает передачу энергии гармоник импульсов в широкой полосе частот и эффективную эрозионную приработку. При этом обеспечена конструктивно возможность изменения полосы про0 пускания этой формирующей линии, что обеспечивает соответственное изменение эффективной длительности и крутизны фронтов импульсов высокочастотных гармоник импульсов тока в промежутке 9. Регу5 лирование крутизны фронтов производится до начала обработки перенесением места подсоединения токоподвода генератора 1 к корпусам 19. При приближении мест подсоединения к корпусам 19 к колесам 5 и 6

0 увеличивают крутизну фронтов импульсов гармоник тока, так как при этом собственная индуктивность конденсаторов 17 минимальна и минимально комплексное сопротивление гармоникам высших частот

5 генератора импульсов. При удалении мест подсоединения от колес 5 и 6 к противоположным концам конденсаторов 17 собственная индуктивность возрастает, крутизна фронтов импульсов гармоник технологиче0 ского тока падаег. Такая возможность регулировки расширяет технологические возможности устройства. Регулировка эффективной длительности обеспечена выполнением по крайней мере одного из корпусов

5 19 секционированным, с изолированными между собой секциями 25, которые подключаются к основной части корпусов 19 для увеличения длительности импульсов и отключаются для ее уменьшения.

0 Обкладки 20 конденсаторов 17 изолиро- ваны от станин 10 и 12 втулками 14. Станины 10 и 12 соединены с заземляющей шиной отдельными проводниками, точка заземления выбрана вблизи выхода генератора 1.

5 Оплетка бифилярного (коаксиального) токоподвода также подключена к заземляющей точке, таким образом оплетка этого токоподвода не-используется в качестве заземляющего проводника, что исключает

0 возможность возникновения падения напряжения на нем.

Для зубчатых колес малых размеров конденсаторы размещают по обе стороны от колес 5 и 6 (на фиг. 1 показано штриховой

5 линией), что снимает ограничения на размеры корпусов 19 конденсаторов 17.

Зазоры 22 по меньшей мере одного из конденсаторов 17 частично заполнены диэлектрической жидкостью, например трансформаторным маслом, что обеспечивает

выполнение конденсаторами функции демпфирования вибраций, являющихся гармониками колебаний зубцог.ой частогы кинематической погрешности зубчатого зацепления. Степень демпфирования регули- руется как до, так и в ходе обработки изменением количества жидкости в конденсаторах 17 путем подачи и отбора жидкости. Жидкостный характер трения демпфирования исключает износ демпфирующих эле- ментов, повышая надежность устройства.

Устройство для электроэрозионной приработки работает следующим образом.

Приводят в сопрягающее вращение колеса 5 и 6, а также колеса узла 3 черновой приработки. Жидкость между обкладками конденсаторов 17 узла чистовой обработки демпфирует высокочастотные гармоники механических колебаний, распространяющихся по валам 7 и 8 от колес 5 и 6, стаби- лизируя мгновенные значения флуктуации величины диэлектрической пленки в эрозионном промежутке 9 в ходе сопрягающего вращения колес 5 и 6.

Включают генератор 1 и подают с его выхода импульсы технологического тока в токоподвод. Ток течет с выхода генератора 1 через фильтр 2 нижних частот в узел 3 черновой обработки. Низкочастотные гармоники тока производят предварительную черновую приработку колес в узле 3. Одновременно с этим высокочастотные гармоники импульсов технологического тока протекают по цепи: потенциальный выход генератора 1, проводник а бифилярного то- коподвода, корпус 19 конденсатора 17 на валу 7, обкладки 20, емкость между обкладками 20 и 16, обкладки 16, вал 7, колесо 5, эрозионный промежуток 9, колесо 6, вал 8, обкладки 16, емкость между обкладками 16 и 20 конденсатора 17 на валу 8, обкладки 20, корпус 19, проводник б бифилярного токо- подвода заземленный выход генератора 1. При прохождении этого тока через промежуток 9 происходит пробой дизлектриче- ской пленки и чистовая электроэрозионная приработка поверхностей зубчатых колес 5 и 6. Демпфирование микровибраций колес 5 и 6 от гармоник зубцовой частоты благодаря конечной величине вязкости диэлектри- ческой жидкости в зазорах 22 между обкладками увеличивает время пребывания эрозионного промежутка 9 в диапазоне оптимальных для обработки значений толщины диэлектрической пленки, так как периоды разрыва пленки промежутка 9 при металлическом ударном контакте поверхностей в ходе пересопряжения и периоды разрыва пленки при последующем после такого контакта отскоке поверхностей колес 5

и 6 или увеличении толщины пленки выше оптимальной в ходе такого отскока сведены к минимуму.

Низкочастотные гармоники импульсов технологического тока через промежуток 9 не протекают, так как полное сопротивление конденсаторов на валах 7 и 8 на этих частотах весьма велико, конденсаторы одновременно выполняют функцию передачи тока на вращающиеся заготовки без подвижных контактов и функцию фильтра верхних частот. Отсутствие тока низкочастотных гармоник через пару чистовой приработки повышает качество чистовой приработки и позволяет заменить в производстве абразивную шлифовку эрозионной чистовой приработкой.

Высокочастотные гармоники импульсов генератора 1 представляют собой перепад фронта импульса тока и выброс противоположной полярности, представляющий собой ток от запасенной за время импульса в цепи технологического тока энергии. Эти разнополярные импульсы тока следуют в два раза чаще, чем импульсы генератора 1, чем достигается повышение частоты рабочих импульсов пары чистовой обработки.

В рабочем режиме емкостные токи утечки от расположенных на валах внутренних колец подшипников 13 к их наружным, закрепленным во втулках 14, кольцам не протекают, так как наружные кольца экранированы экранами 15 и паразитная емкость утечки высокочастотного тока образована наружной поверхностью подвижных экранов 15 и поверхностью корпуса узлов 11, которые соединены с общей заземленной шиной устройства. При широкополосном генераторе 1 импульсов весьма малые токи утечки протекают по цепи: наружная поверхность экранов 15, паразитная емкость между наружной поверхностью экранов 15 и внутренней поверхностью корпусов узлов 11, заземленная шина устройства, генератор 1, потенциальная шина токоподвода, проводник а бифилярного то- коподвода, емкость между обкладками 16 и 20, валы 7 и 8, экраны 15. Малые токи утечки не сказываются на работе генератора 1 и устройства в целом. Таким образом осуществляется частотонезависимая защита подшипников узла чистовой приработки от высокочастотных емкостных токов

При достижении колесами 5 и 6 заданных параметров сопряжения, а колесами узла 3 - прохождения предварительной приработки на место колес 5 и 6 устанавливают колеса, предварительно грубо приработанные в узле 3, а на их место в узле 3 неприработанные колеса. Далее осуществляют приработку, как описано.

Благодаря использованию как индуктивной в узле 3, так и емкостной связи источника технологических импульсов с обрабатываемыми деталями устройство не содержит никаких подвижных и скользящих контактов, что повышает качество приработки, производительность и надежность

устройства.

Развитая поверхность пластин конденсаторов выполняет функции передачи высокочастотноготокаблагодаряэлектростатической связи между пластинами, механического демпфирования - благодаря использованию жидкого диэлектрика конденсатора в качестве демпфирующей жидкости, фильтрации высших гармоник генератора для чистовой приработки.

Введение экранов, механически и электрически соединенных с валами и внутренними кольцами подшипников, предотвращает наведение ЭДС импульсов, приложенных между кольцами подшипников, паразитные токи отводятся экранами и не протекают через подшипники, что повышает надежность устройства.

Благодаря использованию вязкого жидкостного трения для демпфирования кру0

5

тильных вибраций зацепления в корпусах конденсаторов обеспечена возможность широкого выбора жидкости эрозионного промежутка, так как требования к ее вязкости снимаются и она может быть выбрана из условия обеспечения заданных производительности и качества приработки.

Совместное применение индуктивной и емкостной связей источника импульсов технологического тока с рабочими контурами прирабатываемых деталей обеспечивает расширение полосы рабочих частот устройства, повышение производительности и качества приработки при сокращении аппаратурных затрат.

Формула изобретения

Устройство для электроэрозионной приработки, содержащее корпус в валами, предназначенными для установки прирабатываемых деталей, и генератор технологического тока, электрически связанный с валами через фильтр верхних частот, о т л и- чающееся тем, что, с целью повышения качества приработки, фильтр выполнен в виде конденсаторов с жидким диэлектриком, состоящих из пластинчатых статоров и роторов, при этом статоры связаны с корпусом, а роторы - с валами.

| Устройство для электроэрозионной приработки | 1985 |

|

SU1364417A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1989-02-22—Подача