(Л

СП

to

о: со оо

00

Ю

3

ILioopuTeiitie относится к электрофизическим методам обработки и предназначено для приработки сопрягаемых элементов, в частности при производстве и ремонте зубчатых передач.

Целью изобретения является повышение производительности и качества приработки.

Поставленная цель достигается тем, что сердечник магнитной системы состоит из корпуса с плотно прилегающей крышкой, по центру которого между дном и крышкой без зазора установлен стержень, а обмотка размещена внутри корпуса по его периметру. Валы, несу1цие сопрягаемые колеса, размещены вокруг стержня, два из них связаны с приводами установочного переме- П1ения. В крышку вмонтированы патрубки для подачи и отвода среды.

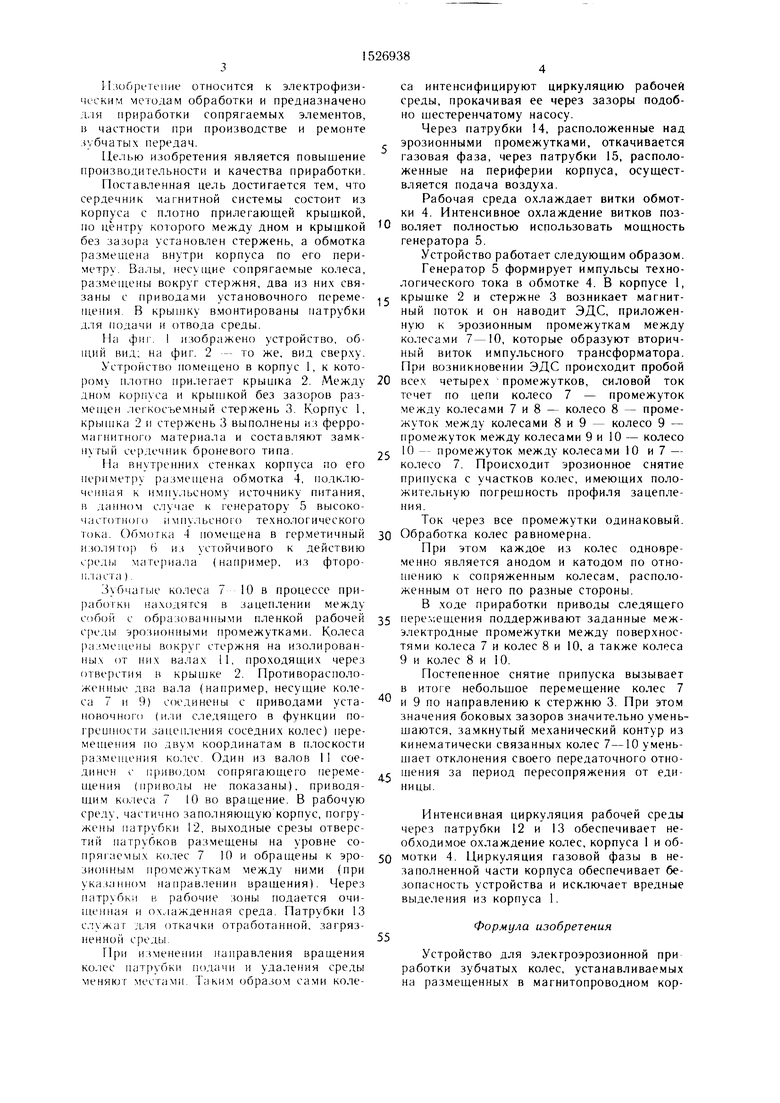

На фиг. I изображено устройство, общий вид; на фиг. 2 - то же, вид сверху.

Устройство помещено в корпус 1, к которому плотно прилегает крышка 2. Между дном корпуса и крьпикой без зазоров размещен легкосъемный стержень 3. Корпус 1, крышка 2 и стержень 3 выполнены из ферромагнитного материала и составляют замкнутый сердечник бронево1 о типа.

На внутренних стенках корпуса по его периметру размещена обмотка 4, подклю- ч( И}1ая к импульсному источнику питания, н данном случае к генератору 5 высоко- часготною и 1пульсно о технологического тока. Обмотка 4 помещена в герметичный изолятор 6 из устойчивого к действию с)еды мате 1иала (например, из фторо- Ги кк та ).

Зубчатые колеса 7 10 в процессе приработки находятся в зацеплении между собой с об)азованны.ми пленкой рабочей с Н дь1 эрозионными промежутками. Колеса ()а: .меще11ы вокруг стержня на изолированных от них валах 11, проходящих через отверстия в крышке 2. Противорасполо- женные два вала (например, несущие колеса 7 и 9) соединены с приводами установочного (или следящего в функции по- греп1ности зацепления соседних колес) перемещения по двум координатам в плоскости размещения колес. Один из валов 11 соединен с приводом сопрягающего переме- ц.1ения (приводы не показаны), приводя- П1НМ колеса 7 10 во вращение. В рабочую среду, частично заполняющую корпус, погружены патрубки 12, выходные срезы отверстий патрубков размещены на уровне со- прягаемьгх ко.лес 7 10 и обращены к эрозионным промежуткам между ними (при указанном направлении вращения). Через патрубки в рабочие зоны подается очи- щепная и охлажденная среда. Патрубки 13 служат д. 1я откачки отработанной, загрязненной среды.

При изменении направления вращения колес патрубки подачи и удаления среды меняют местами. Таким образо.м сами коле

26938

4

са интенсифицируют циркуляцию рабочей среды, прокачивая ее через зазоры подобно щестеренчатому насосу.

Через патрубки 14, расположенные над , эрозионными промежутками, откачивается газовая фаза, через патрубки 15, расположенные на периферии корпуса, осуществляется подача воздуха.

Рабочая среда охлаждает витки обмотки 4. Интенсивное охлаждение витков поз10 воляет полностью использовать мощность генератора 5.

Устройство работает следующим образом. Генератор 5 формирует импульсы технологического тока в обмотке 4. В корпусе 1,

; с крышке 2 и стержне 3 возникает магнитный поток и он наводит ЭДС, приложенную к эрозионным промежуткам между колеса.ми 7-10, которые образуют вторичный виток импульсного трансформатора. При возникновении ЭДС происходит пробой

20 всех четырех промежутков, силовой ток течет по цепи колесо 7 - промежуток между колесами 7 и 8 - колесо 8 - промежуток между колесами 8 и 9 - колесо 9 - про.межуток между колесами 9 и 10 - колесо

25 10 - про.межуток между колесами 10 и 7 - колесо 7. Происходит эрозионное снятие припуска с участков колес, имеющих положительную погрешность профиля зацепления.

Ток через все промежутки одинаковый.

30 Обработка колес равномерна.

При этом каждое из колес одновременно является анодом и катодом по отношению к сопряженным колесам, расположенным от него по разные стороны.

В ходе приработки приводы следящего

35 пере:ч-.ещения поддерживают заданные межэлектродные промежутки между поверхностями колеса 7 и колес 8 и 10, а также колеса 9 и колес 8 и 10.

Постепенное снятие припуска вызывает в итоге небольщое перемещение колес 7

и 9 по направлению к стержню 3. При этом значения боковых зазоров значительно умень- щаются, за.мкнутый механический контур из кинематически связанных колес 7-10 уменьшает отклонения своего передаточного отно,; шения за период пересопряжения от единицы.

Интенсивная циркуляция рабочей среды через патрубки 12 и 13 обеспечивает необходимое охлаждение колес, корпуса 1 и об- 50 мотки 4. Циркуляция газовой фазы в незаполненной части корпуса обеспечивает безопасность устройства и исключает вредные выделения из корпуса 1.

Формула изобретения

Устройство для электроэрозионной при работки зубчатых колес, устанавливаемых на размещенных в магнитопроводном корпусе валах, один из которых связан с приводом, снабженное генератором технологического тока, который подключен к обмотке сердечника магнитной системы, охватывающего рабочую зону, отличающееся тем, что, с целью повышения производительности и качества приработки, сердечник магнитной системы образован корпусом устройства и

введенными в него крышкой корпуса и стержнем, установленным в центре между крышкой и дном корпуса без зазора, а обмотка размещена внутри корпуса по его периметру, при этом валы, четное число которых менее четырех, закреплены в крышке вокруг стержня на расстояниях, обеспечивающих зацепление прирабатываемых колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной приработки зубчатых колес | 1989 |

|

SU1713765A1 |

| Устройство для электроэрозионной приработки | 1989 |

|

SU1731487A1 |

| Устройство для приработки сопрягаемых элементов машин,например,зубчатых колес | 1975 |

|

SU532501A1 |

| Устройство для электроэрозионной приработки | 1985 |

|

SU1364417A1 |

| Устройство для электроэрозионной приработки зубчатых пар редукторов | 1988 |

|

SU1563880A1 |

| Генератор импульсов | 1988 |

|

SU1657300A1 |

| Устройство для электроэрозионной приработки червячных пар | 1983 |

|

SU1222449A1 |

| Устройство для электроэрозионного легирования | 1991 |

|

SU1821300A1 |

| Способ сварки концентрично расположенных цилиндрических деталей | 1984 |

|

SU1248745A1 |

| МОТОР-РЕДУКТОР С ИНТЕГРИРОВАННЫМ ПРЕЦЕССИРУЮЩИМ ЗУБЧАТЫМ КОЛЕСОМ (ВАРИАНТЫ) | 2013 |

|

RU2538478C1 |

Изобретение относится к электрофизическим методам обработки и предназначено для приработки сопрягаемых элементов, в частности, при производстве и ремонте зубчатых колес. Цель - повышение производительности и качества приработки путем создания вторичного витка импульсного трансформатора непосредственно через прирабатываемые колеса. Цель замыкается через эрозионные промежутки. Сердечник магнитной системы образован корпусом 1, крышкой и стержнем 3. Валы связаны с приводами сопрягающего перемещения. В крышку вмонтированы патрубки 12 и 13. Через них осуществляется подача чистой и откачка отработанной среды. Над эрозионными промежутками размещены патрубки для откачки газовой фазы. 2 ил.

Фив.

| Устройство для приработки сопрягаемых элементов машин,например,зубчатых колес | 1975 |

|

SU532501A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-07—Публикация

1987-03-27—Подача