Изобретение относится к электрофизическим и электрохимическим методам обработки электропроводных материалов и предназначено для электроэрозионной приработки сопрягаемых и взаимообкатываемых элементов, в частности при производстве и ремонте зубчатых колес. Известно устройство для электроэрозионной приработки зубчатых колес, в котором рабочий контур прирабатываемых зубчатых колес состоит не менее чем из четырех колес, закрепленных на четырех валах и введенных в зацепление в магнитопроводном корпусе устройства, снабженном обмоткой электрической связи контура приработки с генератором импульсов силового технрлогического тока, Благодаря электропроводности прирабатываемых колес и введению их в зацепление в известном устройстве обеспечена как электрическая связь между колесами во время обработки, так и дополнительная механическая связь каждой из пар колес, образующих данный эрозионный промежуток, через другую пару колес и эрозионный промежуток между ними.

В устройстве отсутствуют подвижные электрические контакты для подвода силового технологического тока к эрозионным промежуткам рабочего контура, так как рабочий контур образован только обрабатываемыми 1 олесами. Дополнительная механическая связь каждой пары колес через соседние колеса повышает качество приработки. Недостатком известного устройства является влияние кинематических погрешностей зацепления и неупругих связей через дополнительные эрозионные промежутки остальных колес на процесс приработки данной пары колес, что понижает качество и производительность приработки колес.

Известно устройство для электроэрозионной приработки сопрягае1у|ых и взаимообкатываемых элементов машин, предназначенное для озаимной приработки в корпусе редуктора сопрягаемых поверхностей двух зубчатых колес, находящихся в зацеплении. Устройство имеет охватывающий рабочий контур технологического тока сердечник магнитной системы, обмотка которого подключена к генератору технологического тока эрозионной приработки. Устройство содержит корпус с установленными в нем с возможностью вращения валами, электрически связанными между собой при помощи перемычек и подвижнь1Х электрических контактов в цепи контура силового, технологического тока через электропроводный корпус устройства. Подвижные электрические контакты выполнены в виде скользящих контактов, а возможность вращения валов обеспечена установкой их в неизолированные подшипники корпуса.

Недостатком известного устройства для электроэрозионной приработки сопрягаемых элементов машин явл яется наличие подвижных дополнительных контактов в цепи импульсного силового технологического токи эрозионной приработки, а также отсутствие дополнительной механической упругой связи сопрягаемых колес. В рабочем режиме устройства не менее половины технологического тока эрозионной приработки протекает через каждую пару перемычек, что ограничивает амплитуду импульсных высокочастотных токов и подводимую к прирабатываемым колесам мощность эрозионных импульсов тока. Потери мощности приводят к понижению производительности эрозионной приработки, а нелинейный подвижный контакт в цепи силового технологического тока в условиях вибрации при приработке ограничивает амплитуду высших гармоник импульсов и снижает стабильность параметров токоподвода и качество приработки.

При этом диапаэон скоростей вращения валов ограничен этим узлом передачи энергии силовых импульсов тока с неподвижных элементов на подвижные, что ограничивает технологические возможности устройства. Конечное значение величины переходного сопротивления подвижных контактов в динамическом режиме приводит к токам технологических импульсов небольшой величины через подшипники опор валов, что существенно снижает срок службы и надежность устройства. Поскольку корпус устройства используется для проведения технологического тока, то затруднительно выполнить его с возможностью регулировки межосевого расстояния зубчатого зацепления, так как для этого потребуются дополнительные подвижные контакты, которые вносят дополнительные потери в контур технологического тока устройства.

Кроме того, зубчатые колеса иэвестного устройства связаны через зону сопряжения по вращающему моменту, стабильность поддержания среднего межэлектродного промежутка определяется при этом величинами моментов, приложенных к сопрягаемым колесам, свойством рабочей жидкости, создающей диэлектрическую прослойку, абсолютными значениями мгновенных скоростей поверхностей. Поскольку дополнительная упругая связь сопрягаемых э/1ементов в известном устройстве не мoжet

быть выполнена, стабильность среднего межэлектродного промежутка низка, коэффициент использования импульсов технологического тока мал, производительность и качество обработки понижены.

Целью изобретения является повышение производительности и качества приработки.

Поставленная цель достигается тем, что в устройстве для электроэрозионной приработки зубчатых колес, содержащем корпус с установленными в нем с возможностью вращения двумя валами, электрически связанными между собой при помощи перемычек, перемычки выполнены в виде заполненных жидкостью гофрированных металлических трубок, торцы которых связаны с торцами валов.

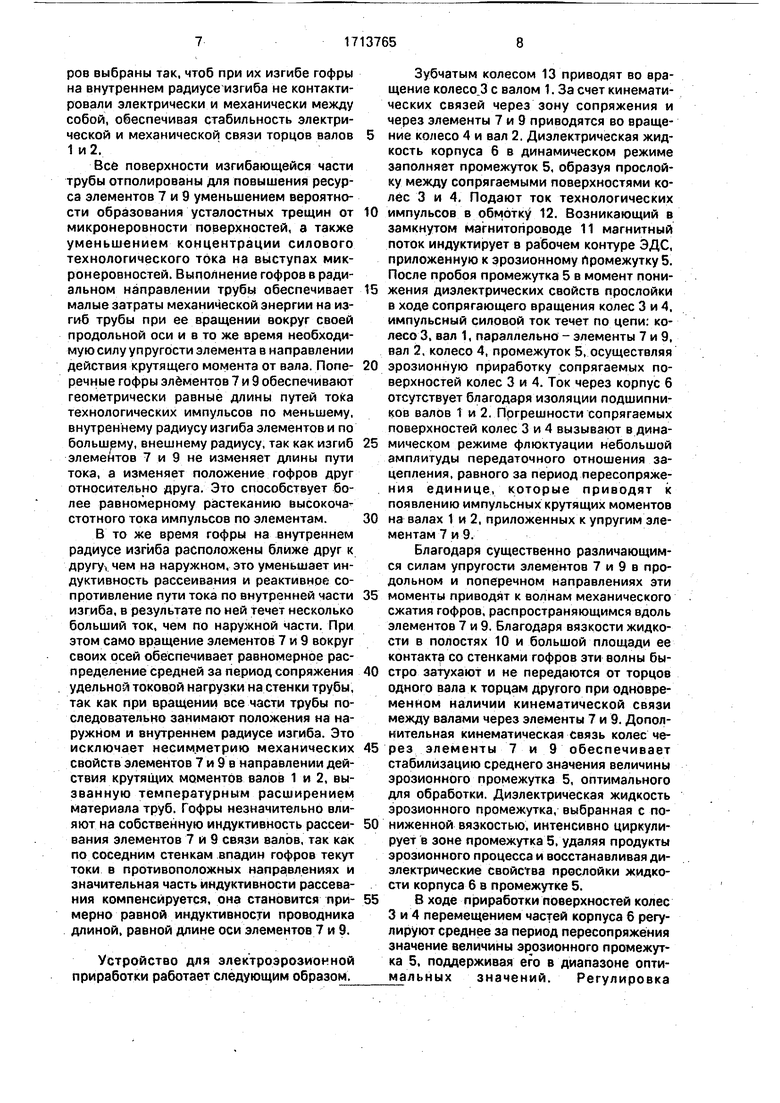

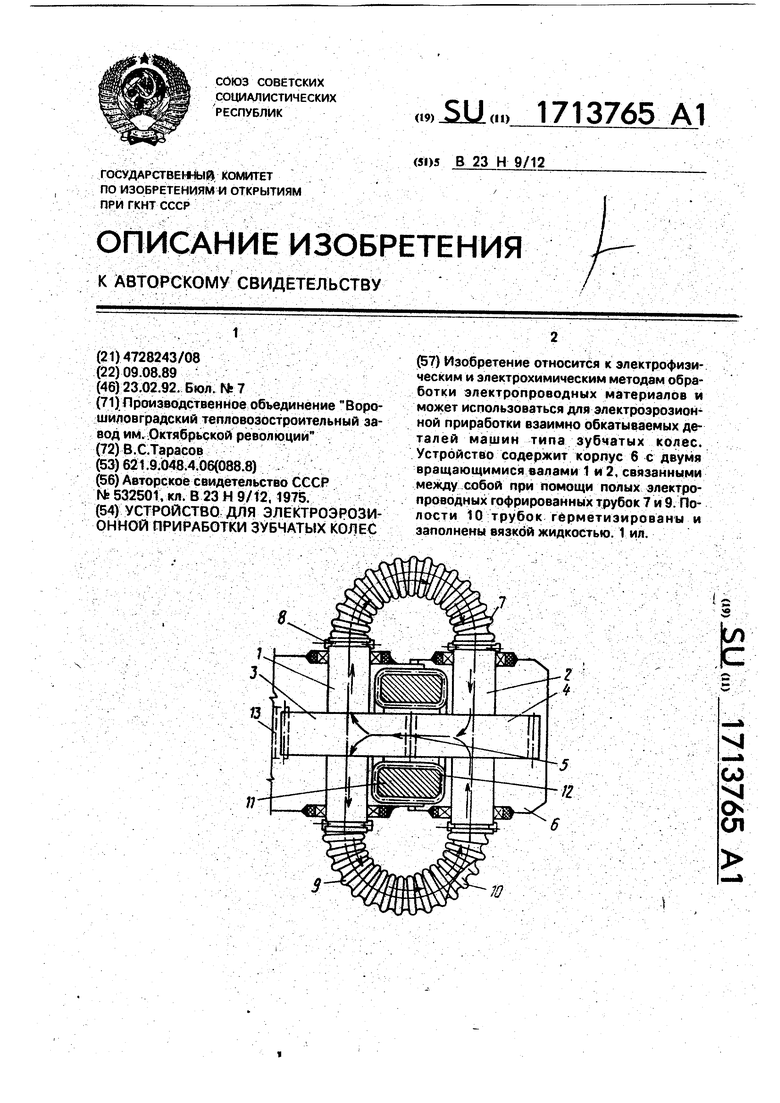

На чертеже представлено устройство, общий вид.

Устройству для электроэрозионной приработки зубчатых колес содержит выполненные из электропроводного материала валы 1 и 2, на которых установлень с обеспечением электрического контакта однотипные прирабатываемые колеса 3 и 4. введенные в зацепление. Между сопрягаемыми поверхностями колес 3 и 4 расположен эрозионный промежуток 5. Валы 1 и 2 установлены на подшипниках в корпусе , выполненном из двух частей с возможностью установочного перемещения частей для регулировки величины эрозионного промежутка 5. Части корпуса 6 сочленяются посредством уплотнения с обеспечением герметичности объема корпуса 6 при регулировке промежутка 5. Корпус 6 частично заполнен диэлектрической жидкостью средой электроэрозионной приработки.

Подшипники валов 1 и 2 изолированы от корпуса 6 диэлектрическими вставками из несмачиваемого данной диэлектрической жидкостью материала, например из капролона, контактирующие с жидкостью поверхности которых покрыты слоем фторопласта. Таким образом, к электропроводности материала корпуса 6 не предъявляет никаких требований, корпус может быть изготовлен из металла или диэлектрика, в последнем случае отдельной изоляции подшипников валов 1 и 2 не требуется. Торцы валов 1 и 2 расположены вне корпуса 6. Односторонне расположенные торцы валов 1 и 2 электрически соединены межДу собой электропроводным элементом 7 посредством замков 8, обеспечивающих электрическое и механическое соединение.

Для дополнительного снижения электрического сопротивления рабочего контура в данном варианте конкретного выполнения торцы валов 1 и 2, расположенные с другой стороны корпуса 6, соединены между собой электропроводным элементом 9. Элементы 7 и 9 выполнены в виде гофрированной в радиальном направлении тонкостенной трубы, выполненной из электропроводного, устойчивого к циклическим нагрузкам материала, например из бериллиевой бронзы Бр-Б2, удачно

10 сочетающей повышенную электропроводность с устойчивостью к цик/ ическим нагрузкам. Гофрированные трубы элементов 7 и 9могут быть выполнены из биметалла, например.из пружинной стали, покрытой

15 слоем металла с повышенной электропроводностью, при этом функции передачи технологического тока и передачи вращающего момента обеспечивают разные слои материалов трубы.

0 Толщина стенки гофрированной трубы выбирается не менее глубины проникновения в материал стенки тока с частотой, соответствующей частоте наиболее низкочастотной гармоники импульсов технологического тока. В большинстве случаев толщина стенки валов выбирается из условия необходимой упругой кинематической связи в направлении действия вращающих моментов валов 1 и 2, при этом толщина

0 стенки оказывается достаточной для передачи без потерь наиболее низкочастотных гармоник таких импульсов тока. Полости 10 труб элементов 7 и 9 герметизированы на торцах труб телом замков 8 и

5 заполнены вязкой жидкостью, например полиметилсилоксановой.

Рабочая зона прирабатываемых колес 3 и 4 с промежутком 5 охвачена замкнутым магнитопроводом 11 с обмоткой 12, подключенной к генератору импульсов технологического тока (не показано). Магнитопровод 11 может быть выполнен неразборным благодаря обеспечению разборки корпуса разъемом двух его частей. Возможность в

5 данном устройстве выполнения магнитопровода 11 неразборным повышает его энергетические показатели за счет сокра.щения электромагнитного рассеивания и упрощает выполнение.

0 Для сопрягающего перемещения колес 3 и 4 они введены в зацепление с колесом 13 привода вращения (не показан). При выполнении только одного электропроводного упругого элемента, механически соединяющего односторонне расположенные торцы валов 1 и 2, привод осуществляют, по меньшей мере, к одному из свободных концов валов с другой стороны корпуса устройства. При минимальном межосевом расстоянии зацепления и диаметре размер и форма гофров выбраны так, чтоб при их изгибе гофры на внутреннем радиусе изгиба не контактировали электрически и механически между собой, обеспечивая стабильность электрической и механической связи торцов валов 1 и 2.

Все поверхности изгибающейся части трубы отполированы для повышения ресурса элементов 7 и 9 уменьшением вероятности образования усталостных трещин от микронеровности поверхностей, а также уменьшением концентрации силового технологического тока на выступах микронеровностей. Выполнение гофров в радиальном направлении трубь обеспечивает малые затраты механической энергии на изгиб трубы при ее вращении вокруг своей продольной оси и в то же время необходимую силу упругости элемента в направлении действия крутящего момента от вала. Поперечные гофры элементов 7 и 9 обеспечивают геометрически равные длины путей тока технологических импульсов по меньшему, внутреннему радиусу изгиба элементов и по большему, внешнему радиусу, так как изгиб элементов 7 и 9 не изменяет длины пути тока, а изменяет положение гофров друг относительно друга. Это способствует более равномерному растеканию высокоча стотного тока импульсов по элементам.

В то же время гофры на внутреннем радиусе изгиба расположены ближе друг к другух чем на наружном, это уменьшает индуктивность рассеивания и реактивное сопротивление пути тока по внутренней части изгиба, в результате по ней течет несколько больший ток, чем по наружной части. При этом само вращение элементов 7 и 9 вокруг своих осей обеспечивает равномерное распределение средней за период сопряжения удельной токовой нагрузки на стенки трубы, так как при вращении все части трубы последовательно занимают положения на наружном и внутреннем радиусе изгиба. Это исключает несимметрию механических свойств элементов 7 и 9 в направлении действия крутящих моментов валов 1 и 2, вызванную температурным расширением материала труб. Гофры незначительно влияют на собственную индуктивность рассеивания элементов 7 и 9 связи валов, так как по соседним стенкам впадин гофров текут токи в противоположных направлениях и значительная часть индуктивности рассевания компенсируется, она становится примерно равной индуктивности проводника длиной, равной длине оси элементов 7 и 9.

Устройство для электроэрозионной приработки работает следующим образом.

Зубчатым колесом 13 приводят во вращение колесо.З с валом 1. За счет кинематических связей через зону сопряжения и через элементы 7 и 9 приводятся во вращение колесо 4 и вал 2. Диэлектрическая жидкость корпуса 6 в динамическом режиме заполняет промежуток 5, образуя прослойку между сопрягаемыми поверхностями колёс 3 и 4, Подают ток технологических

0 импульсов в обмотку 12. Возникающий в замкнутом магнитопроводе 11 магнитный поток индуктирует в рабочем контуре ЭДС, приложенную к эрозионному Промежутку 5. После пробоя промежутка 5 в момент понижения диэлектрических свойств прослойки в ходе сопрягающего вращения колес 3 и 4, импульсный силовой ток течет по цепи: колесо 3, вал 1, параллельно - элементы 7 и 9, вал 2, колесо 4, промежуток 5, осуществляя

0 эрозионную приработку сопрягаемых поверхностей колес 3 и 4. Ток через корпус 6 отсутствует благодаря изоляции подшипников валов 1 и 2. Пргрешности сопрягаемых поверхностей колес 3 и 4 вызывают в динамическом режиме флюктуации небольшой амплитуды передаточного отношения зацепления, равного за период пересопряжения единице, к оторые приводят к появлению импульсных крутящих моментов

0 на валах 1 и 2, приложенных к упругим элементам 7 и 9.

Благодаря существенно различающимся силам упругости элементов 7 и 9 в продольном и поперечном направлениях эти

5 моменты приводят к волнам механического сжатия гофров, распространяющимся вдоль элементов 7 и 9. Благодаря вязкости жидкости в полостях 10 и большой площади ее контакта со стенками гофров эти волны быстро затухают и не передаются от торцов одного вала к торцам другого при одновременном наличии кинематической связи между валами через элементы 7 и 9. Дополнительная кинематическая Связь колес через элементы 7 и 9 обеспечивает стабилизацию среднего значения величины эрозионного промежутка 5, оптимального для обработки. Диэлектрическая жидкость эрозионного промежутка, выбранная с пониженной вязкостью, интенсивно циркулирует в зоне промежутка 5, удаляя продукты эрозионного процесса и восстанавливая диэлектрические свойства прослойки жидкости корпуса 6 в промежутке 5.

5 В ходе приработки поверхностей колес 3 и 4 перемещением частей корпуса 6 регулируют среднее за период пересопряжения значение величины эрозионного промежутка 5, поддерживая его в диапазоне оптимальных значений. Регулировка

промежутка 5 может осуществляться как в ходе эрозионной приработки по сигналу с промежутка 5 о величине и знаке кинематической погрешности сопряжения из условия обеспечения съема припуска под обработку каждого из колес 3 и 4, так и регулировкой промежутка 5 до начала обработки установкой межосевого расстояния зацепления и его фиксации при малых начальных погрешностях зацепления.

После доведения параметров сопряжения до заданных подачу импульсов в обмотку 12 прекращают. Затем контролируют изменение мгновенных значений передаточного отношения колес без влияния электроэрозионного процесса в промежутке 5 на сопряжение. При соответствии кинематической погрешности заданной, вращение прекращают, рабочую жидкость корпуса 6 сливают, отсоединяют элементы 7 и 9, разъединяют части корпуса 6, извлекают приработанные колеса 3 и 4, устанавливают колеса неприработанной следующей пары, вводят между колесами магнитопровод 11, соединяют части корпуса 6, присоединяют элементы 7 и 9, заливают рабочую жидкость в промежуток и корпус б, вводят колеса в зацепление, сообщают вращение зубчатой паре и производят эрозионную приработку.

За счет дополнительной кинематической связи прирабатываемых колес через цельные, не содержащие кинематические звенья, разорванные промежутками с неупругой средой и неупругой связью, элементы обеспечена стабилизация среднего значения эрозионного промежутка за период пересопряжения, так как кинематические цепи устройства имеют толькс один элемент

неупругой связи - эрозионный промежуток, который и подлежит регулировке. При этом время холостого хода эрозионной нагрузки при увеличенном промежутке и время короткого замыкания при металлическом контакте поверхностей сопряжения уменьшено за счет уменьшения степени кинематической неопределенности положения сопрягаемых поверхностей в ходе пересоп0 ряжения. В результате стабилизации среднего значения величины промежутка коэффициент использования импульсов технологического тока повышен, повышена производительность и качество приработки.

В предлагаемом устройстве отсутствуют подвижные контакты в цепи силового технологического тока, а функции передачи тока и кинематической связи прирабатываемых деталей совмещены в упругмх элементах. Это исключает потери электрической мощности и уменьшает затраты энергии на сообщение сопрягающего перемещения прирабатываемым деталям, повышая про5 иаводительность и качество обработки.

Формула изобретения Устройство для электроэрозионной приработки зубчатых колес, содержащее

0 корпус с установленными в нем с возможностью вращения двумя валами, электрически связанными между собой при помощи Перемычек, отличающееся тем, что, с целью повышения производительности и качества

5 обработки, перемычки выполнены в виде заполненных жидкостью гофрированных металлических трубок, торцы которых связаны с торцами валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной приработки | 1989 |

|

SU1731487A1 |

| Устройство для электроэрозионной приработки | 1985 |

|

SU1364417A1 |

| Устройство для приработки сопрягаемых элементов машин,например,зубчатых колес | 1975 |

|

SU532501A1 |

| Устройство для электроэрозионной приработки зубчатых колес | 1987 |

|

SU1526938A1 |

| Устройство для электроэрозионной приработки червячных пар | 1983 |

|

SU1222449A1 |

| Устройство для электроэрозионной приработки сопряженных элементов машин | 1981 |

|

SU1004059A1 |

| Устройство для электроэрозионной приработки зубчатых пар редукторов | 1988 |

|

SU1563880A1 |

| Устройство для электроэрозионного легирования | 1991 |

|

SU1821300A1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2111095C1 |

| Способ электроэрозионной приработки сопрягаемых деталей | 1976 |

|

SU550265A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки электропроводных материалов и может использоваться для электроэрозионной приработки взаимно обкатываемых деталей машин типа зубчатых колес. Устройство содержит корпус 6 с двумя вращающимися валами 1 и 2, связанными между собой при помощи полых электропроводных гофрированных трубок 7 и 9. Полости 10 трубок герметизирован'ы и заполнены вязкой жидкостью. 1 ил.810"•f -. >&^^ы•41оСЛ

| Устройство для приработки сопрягаемых элементов машин,например,зубчатых колес | 1975 |

|

SU532501A1 |

Авторы

Даты

1992-02-23—Публикация

1989-08-09—Подача